一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法

本发明涉及刮板再制造,具体涉及一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法。

背景技术:

1、煤矿综采工作面的采煤机、刮板输送机及液压支架被称为综采工作面三机,是整套综采设备的核心,其中,刮板输送机承担着煤炭运输的任务,其性能直接关系煤炭开采工作的安全和效率。刮板作为刮板输送机的关键部件,其作用是推动煤炭、矸石、岩石等松散物料在中部槽上的运动,刮板在工作过程中受力复杂,既受到圆环链的拉力,又受到物料移动阻力和多向的摩檫力,同时也与输送机的溜槽、槽帮等部件之间存在剐蹭,所以极易出现磨损,其中,刮板下表面和斧头部位的磨损最为严重。端部的磨损使得报废刮板的剩余长度相较原设计长度普遍减少20mm以上,当刮板的整体尺寸小于安全尺寸时,刮板可能跳出卡槽,导致生产中断,甚至出现安全事故,另外,强烈的磨损导致刮板的使用寿命普遍较短,一般仅为2~3个月,这使得刮板成为刮板输送机上消耗数量最大的配件。目前,磨损过度的刮板大多直接报废,当废品处理,这样煤矿综采不仅需要每年采购大量的新刮板,还造成钢铁资源的大量浪费。采购新刮板需要大量资金,因刮板磨损导致的停机检修同样需要大量的检修资金,导致成本的提高。针对上述问题,本发明提供了一种利用电弧增材技术对磨损废旧刮板进行再制造的方法,提升刮板耐磨损性能,延长其使用寿命。

技术实现思路

1、本发明的目的是提供一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,采用电弧增材制造的方法,在磨损失效的废旧刮板上堆焊与刮板基体呈冶金结合的耐磨合金层,同时将刮板尺寸恢复至接近原始尺寸,之后在耐磨合金层的基础上再包覆耐磨聚乙烯涂层,获得一种再制造刮板,能够解决大量废旧刮板浪费的问题,减少资源浪费,降低成本,同时经过再制造得到的刮板的耐磨性能良好。

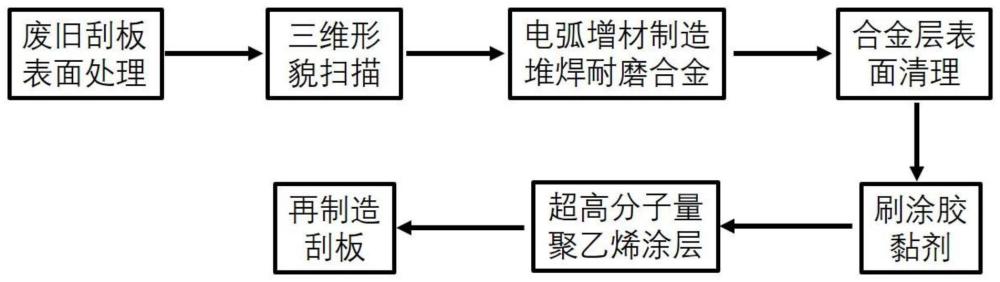

2、为实现上述目的,本发明提供了一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,具体包括以下步骤:

3、(1)表面处理:对废旧的刮板进行表面处理,去除表面的油污和锈蚀层;

4、(2)三维形貌扫描:使用表面三维形貌扫描设备对表面清理后的刮板进行扫描,获取刮板的三维形貌数据,然后与同规格新刮板的三维形貌的尺寸数据对比,确定废旧刮板待修复部位的增材加工量;

5、(3)电弧增材加工:使用电弧增材制造设备在废旧刮板修复部位堆焊耐磨合金层;

6、(4)合金层表面处理:去除堆焊耐磨合金层表面的熔渣、毛刺、氧化皮,并刷涂胶黏剂;

7、(5)包覆聚乙烯层:在耐磨合金层表面包覆聚乙烯涂层,得到耐磨合金-聚乙烯复合层刮板;

8、所述步骤(3)中的耐磨合金层为铁基合金层,所述铁基合金层通过焊丝堆焊而成,所述焊丝按质量百分比计,包括以下组分:c:8.33~9.16%,cr:9.07~9.47%,si:0.02~0.04%,ni:6.98~7.45%,co:2.15~2.78%,mo:1.32~1.87%,nb:12.25~12.95%,v:4.05~4.56%,ti:0.14~0.45%,cu:1.26~1.78%,w:2.27~2.65%,ta:1.35~1.85%,re:0.03~0.05%,ce:1.24~1.67%,mg:0.93~1.48%,zr:0.85~1.43%,la:0.83~1.32%,be:0.42~1.15%,pb:0.05~0.38%,dy:0.02~0.87%,gd:0.15~0.92%,sm:0.64~1.28%,余量为fe。

9、优选的,所述步骤(3)堆焊耐磨合金层时,内部堆焊层的两相邻焊道搭接率为25~35%,最外层的两相邻焊道搭接率为0%~10%,堆焊耐磨合金层至与同规格新刮板尺寸有0.5~2mm的负偏差。

10、优选的,所述步骤(4)中的胶黏剂为环氧树脂类胶黏剂。

11、优选的,所述步骤(5)的具体操作为:将废旧刮板置于模压设备的模具中,然后填满超高分子量聚乙烯粉料,在温度为150~300℃、压力为15~20mpa的条件下使粉料成熔融状态并充满模具,2~6h后,冷却模具,脱模、修整后得到耐磨合金-聚乙烯层刮板。

12、优选的,所述超高分子量聚乙烯的分子量为200万~600万,分子粒径大小为40~150目。

13、优选的,所述步骤(2)中所用的表面三维形貌扫描设备为工业3d相机或三维激光扫描仪。

14、本发明还提供了上述的制造方法制得的耐磨合金-聚乙烯涂层刮板,所述耐磨合金-聚乙烯层刮板包括刮板基体、堆焊在所述刮板基体外表面的耐磨合金层以及包覆在所述耐磨合金层外表面的聚乙烯涂层。

15、优选的,所述聚乙烯涂层的厚度为0.5~2mm。

16、本发明提供的电弧堆焊耐磨合金层与刮板呈现冶金结合,无缺陷,硬度高,耐磨性好,适用于刮板的增材制造生产。耐磨合金层成分由多种合金元素组成,通过调控元素的种类及其含量,可以实现耐磨合金层性能的优化,保证堆焊耐磨合金层具有高硬度、高耐磨性。其中,gd、sm、dy、mg、la、ce等元素能够起到细化晶粒、消除杂质,稳定耐磨合金层组织的作用;w、nb、cu、zr、ta、be等元素则形成化合物增强颗粒分布在合金层基体组织中,起到提高耐磨合金层硬度、耐磨性的作用。制备的耐磨合金层无气孔、无裂纹,组织致密,满足了实际工况需求。

17、由于增材制造本身特点的原因,堆焊的耐磨合金层表面粗糙,易增加槽帮、溜槽的磨损,对增材再制造的刮板外层去除熔渣、毛刺、氧化皮后包覆耐磨聚乙烯涂层,不仅能降低落煤、落矸等对刮板冲击影响,还能减小刮板与槽帮、溜槽之间的磨损。此外,电弧增材制造堆焊层粗糙的表面,能够与有机涂层形成嵌合结构的界面,增加有机涂层的结合强度。

18、因此,本发明提供了一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,与现有方法相比较,有益效果如下:

19、(1)本发明提供的堆焊焊丝成分配方科学合理,稳定可靠,性能好,成本低,具有明显的实际生产优势,该焊丝所制备的耐磨合金层组织致密、无缺陷、硬度高、耐磨性好。

20、(2)电弧增材制造具有设备简单、成本低、材料利用率和堆焊效率高等优势,利用电弧增材再制造的方法不仅能够恢复刮板尺寸,使其能够循环再利用,并且表面的粗糙结构能够增加与超高分子量聚乙烯涂层的结合强度,使其能够循环再利用,节约资源,具有显著的经济和社会效益。

21、(3)与仅采用电弧增材制造技术修复的刮板相比,该再制造技术修复的刮板尺寸精度高,并且外部的聚乙烯涂层能够减小刮板与溜槽和槽帮之间的摩擦和剐蹭,降低落煤、落矸等对刮板冲击影响,延长了设备的使用寿命。

22、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于:所述步骤(3)堆焊耐磨合金层时,内部堆焊层的两相邻焊道搭接率为25~35%,最外层的两相邻焊道搭接率为0%~10%,堆焊耐磨合金层至与同规格新刮板尺寸有0.5~2mm的负偏差。

3.根据权利要求1所述的一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于:所述步骤(4)中的胶黏剂为环氧树脂类胶黏剂。

4.根据权利要求1所述的一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于:所述步骤(5)的具体操作为:将废旧刮板置于模压设备的模具中,然后填满超高分子量聚乙烯粉料,在温度为150~300℃、压力为15~20mpa的条件下使粉料成熔融状态并充满模具,2~6h后,冷却模具,脱模、修整后得到耐磨合金-聚乙烯层刮板。

5.根据权利要求4所述的一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于:所述超高分子量聚乙烯的分子量为200万~600万,分子粒径大小为40~150目。

6.根据权利要求1所述的一种电弧增材再制造耐磨合金-聚乙烯复合层刮板的方法,其特征在于:所述步骤(2)中所用的表面三维形貌扫描设备为工业3d相机或三维激光扫描仪。

7.采用权利要求1-6任一项所述的制造方法制得的耐磨合金-聚乙烯涂层刮板,其特征在于:所述耐磨合金-聚乙烯层刮板包括刮板基体、堆焊在所述刮板基体外表面的耐磨合金层以及包覆在所述耐磨合金层外表面的聚乙烯涂层。

8.根据权利要求7所述的耐磨合金-聚乙烯涂层刮板,其特征在于:所述聚乙烯涂层的厚度为0.5~2mm。

技术总结

本发明公开了一种电弧增材再制造耐磨合金‑聚乙烯复合层刮板的方法,属于刮板再制造技术领域。对废旧刮板表面处理后进行表面三维形貌扫描,获取刮板的三维形貌数据,再与同规格新刮板的尺寸对比,确定刮板待修复部位的增材加工量;使用电弧增材设备在刮板修复部位堆焊耐磨合金层;对合金层表面处理后包覆聚乙烯涂层,得到耐磨合金‑聚乙烯复合层刮板。本发明的再制造刮板能使磨损失效刮板恢复使用功能,同时减小对刮板输送机溜槽和槽帮的磨损,延长设备使用寿命,减少了资源浪费,具有重要的经济、社会效益。

技术研发人员:李刚,冯在强,唐明奇,黎文强,王文,闫镇威,张占哲,张娜

受保护的技术使用者:华北水利水电大学

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!