一种高酚废水的处理系统及方法与流程

本发明属于废水处理,具体而言属于一种高酚废水的处理系统及方法。

背景技术:

1、含酚工业废水主要来自石化工业、焦化化工、造纸、制药、酚类树脂等行业中。由于工业种类和生产工艺的不同,废水中的酚类物质及其他污染物的种类和浓度存在显著差异。酚类化合物因其较高的生物毒性对环境和人类健康构成了严重威胁。它们能与蛋白质发生反应,导致蛋白质变性,使生物细胞失去活性。在人体中,高浓度的酚类化合物可造成严重的局部损害,而低浓度酚类化合物则可能渗透至体内,引发中枢神经和脊髓损伤,导致全身性中毒症状,因此,酚类废水必须经过有效处理,将其降解至安全指标后才能排放,以减少对环境和人类健康的威胁。

2、目前,酚类废水的处理方法主要包括吸附法、萃取法、氧化法和生物技术等。这些方法在实际应用中需根据废水中的酚浓度和其他物质含量来选择。然而,现有的处理技术存在诸多问题。例如,传统的湿式氧化方法需要在高温高压条件下进行,通常还需要添加催化剂。这种方法直接氧化降解废水中的有机物,但对设备的要求高,催化剂的损耗大,并且酚类物质的去除率并不高。这导致处理过程中能耗高,反应效率低,且处理效果不尽人意。因此,研发一种能效更高、反应效率更好且处理效果更有的酚类废水处理技术,成为了当前环保领域的重要需求。

3、有鉴于此,特提出本发明。

技术实现思路

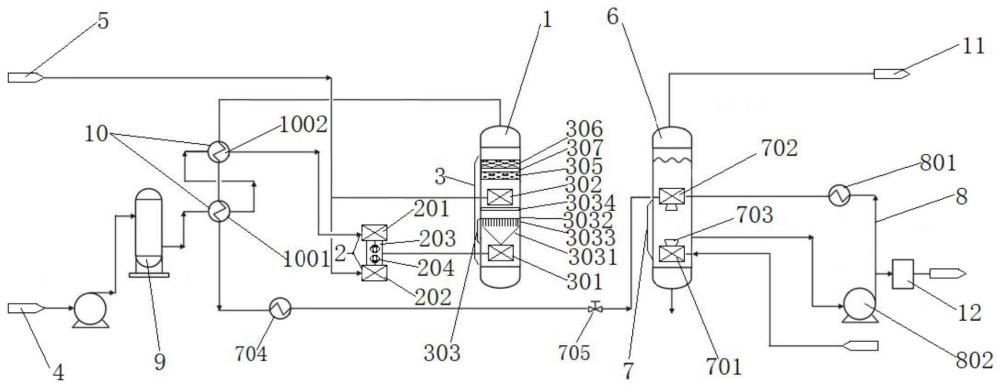

1、本发明的第一目的在于提供一种高酚废水的处理系统,该处理系统将传质强化机组与反应系统结合,通过传质强化机组将湿式氧化反应器内的废水与气体破碎分散成微气泡,提高废水与气体之间的传质效果,提高反应效率,同时降低反应温度及压力。

2、本发明的第二目的在于提供一种采用上述处理系统进行高酚废水的处理方法,该方法操作简便、操作条件更加温和,能耗低,达到了比现有技术工艺更佳的处理效果。

3、为实现本发明的上述目的,特采用以下技术方案:

4、本发明提供一种高酚废水的处理系统,包括:

5、湿式氧化反应器和深度氧化塔;

6、所述湿式氧化反应器外部设置有第一传质强化机组,所述湿式氧化反应器内设置有第二传质强化机组,所述第一传质强化机组与所述第二传质强化机组连接,所述第二传质强化机组设置在所述湿式氧化反应器的中下部;

7、所述深度氧化塔底端与所述湿式氧化反应器顶端连接,所述深度氧化塔内设置有第三传质强化机组。

8、现有技术中,高酚废水的处理系统主要存在以下问题:传统的湿式氧化方法需要在高温高压条件下进行,同时对废水中的酚类物质的去除率并不高。

9、为解决上述技术问题,本发明提供一种高酚废水的处理系统,该处理系统整体结构简单,通过集成湿式氧化反应器和深度氧化塔,实现连续的氧化处理,大大增强有机物质,特别是高酚类化合物的分解效率;通过湿式氧化反应器提供初步氧化,而深度氧化塔进一步增强氧化作用,确保难降解物质的彻底处理。

10、通过分别在湿式氧化反应器外部和内部设置第一传质强化机组和第二传质强化机组,能够对进入湿式氧化反应器内部的高酚废水及氧气进行破碎分散,提高气液两相的相界传质面积,增强氧气在液相中的溶解度和分布,从而加速反应过程;通过在深度氧化塔内部设置第三传质强化机组,能够提高气液两相在深度氧化塔内的相界传质面积,促进深度氧化反应,同时降低反应温度及压力。

11、优选的,所述第一传质强化机组包括与废水储罐连接的第一强化反应器和与高压气体管路连接的第二强化反应器,所述第一强化反应器设置在所述第二强化反应器的上方,所述第一强化反应器与所述第二强化反应器之间设置有连通管道。

12、本发明的第一强化反应器设置在第二强化反应器的上方,这是因为第一强化反应器连接的是废水储罐,第二强化反应器连接的高压气体,将第一强化反应器设置在第二强化反应器的上方,能够利用废水的惯性向下运动,同时利用气体的密度比废水密度低实现气体向上运动,从而增加气液接触时间及接触面积。

13、优选的,所述连通管道内设置有搅拌器,所述搅拌器设置在所述连通管道的两个端口处。

14、具体的,本发明中的搅拌器为球形搅拌器,包括搅拌棒和环绕搅拌棒周向设置的多根搅拌丝,相邻搅拌丝之间的间距相等,且搅拌丝均设置为曲线型。

15、本发明在连通管道内部设置搅拌器,能够对连通管道内部的混合物料进行充分搅拌混匀;同时,将搅拌器分别设置在第一强化反应器和第二强化反应器的出口处,能够与强化反应器配合使用,对从强化反应器出来的微气泡及时进行再次破碎分散,使其更均匀地分布在整个连通管道内部,同时防止强化反应器出口处发生聚并现象,通过搅拌器产生剪切力和湍动,防止或减少聚并现象,提高系统的传质效率。

16、本发明的相邻搅拌丝的间距相等,这样设置的好处是,能够在搅拌器进行搅拌混匀的过程中,使每个搅拌丝的受力均匀,减小搅拌丝的变形量,同时起到均匀混合的效果。

17、优选的,所述第二传质强化机组包括设置在所述湿式氧化反应器底端的第三强化反应器,所述第三强化反应器与所述连通管道连接,所述第三强化反应器的出口设置有气液分布组件。本发明的第三强化反应器与连通管道连接,对进入湿式氧化反应器内的混合物料进行二次破碎分散,达到充分破碎的效果,提高反应速率。通过在第三强化反应器的出口处设置气液分布组件,能够与第三强化反应器配合使用,对从第三强化反应器出来的微气泡进行均匀分布到湿式氧化反应器内部,从而最大化气体与液体的接触效率,加速物质的传递和反应过程;同时提高气体的利用率。

18、优选的,所述气液分布组件包括分布盘和位于所述分布盘上方的支撑格栅,所述支撑格栅下表面连接有多个导向板,所述导向板与支撑格栅下表面之间的角度为60-90°。具体的,导向板的倾斜方向一致。

19、具体而言,分布盘连接在第三强化反应器的出口处,将从第三强化反应器出来的微气泡均匀扩散在整个湿式氧化反应器内部;同时,分布盘的上方设置支撑格栅,能够起到支撑承重的作用;通过在支撑格栅下方设置导向板,能够强化气液混合,通过设置导向板的倾斜角度,一方面能够延长反应时间,使废水与氧化气体充分混合反应;另一方面,能够分散湿式氧化反应器内部的混合物料,控制气流方向,降低反应压力。

20、优选的,所述第二传质强化机组还包括设置在所述湿式氧化反应器中间位置的第四强化反应器,所述第四强化反应器与所述高压气体管路连接,所述第四强化反应器的出口下方设置有曝气盘。通过设置第四强化反应器并与高压气体管路连接,向湿式氧化反应器内充入充足的气体,使废水充分氧化;同时将第四强化反应器与曝气盘配合使用,为从第四强化反应器出来的气体微气泡提供动力,提高气体转化率。

21、优选的,所述第二传质强化机组的上方由下至上依次设置有第一除沫盘、扩散盘和第二除沫盘;

22、所述第一除沫盘由下至上包括支撑盘和第一层金属网和第二层金属网。

23、通过在第二传质强化机组的上方设置除沫盘和扩散盘,对将要从湿式氧化反应器出来的废水进行消除大部分泡沫,将带有少量泡沫的混合物料由扩散盘进行均匀分配后再通过上层的除沫盘消除剩余泡沫,而后进入预热机组进行换热,再进入深度氧化塔进行深度氧化反应。本发明设置除沫盘的好处是,能够对混合物料中的大气泡进行消除,避免受热不均匀。本发明在两个除沫盘之间设置有扩散盘,能够与两个除沫盘协同作用,将下方的第一除沫盘出来的气体更均匀的分布到第二除沫盘上,提高整体系统的处理效率;同时使气体在进入第二除沫盘之前已经被重新分布和均匀化,提高除沫效率。

24、优选的,所述第三传质强化机组包括设置在所述深度氧化塔底端的第五强化反应器和设置在所述第五强化反应器上方的第六强化反应器;所述第六强化反应器与所述湿式氧化反应器顶端出来的气液混合物连接;所述第五强化反应器与臭氧储罐连接。

25、优选的,所述第五强化反应器的出口和所述第六强化反应器的出口相对设置,且所述第五强化反应器的出口和所述第六强化反应器的出口分别连接有高压喷嘴。本发明中,在深度氧化塔内设置第三传质强化机组,能够对难降解的有机物进一步强化处理,同时本发明的第五强化反应器与臭氧储罐连接并设置在深度氧化塔底部,这是要充分利用臭氧气体,将第五强化反应器设置在反应器底部,能够增加臭氧的反应时间,从而对废水中的有机物进行充分氧化,有效去除废水中的cod含量。

26、通过在第五强化反应器和第六强化反应器的出口处设置高压喷嘴,能够实现第五强化反应器和第六强化反应器进行对冲,通过高压喷嘴的高速射流,对强化反应器出来的微气泡形成强烈的湍流,促进充分均匀混合。

27、优选的,所述第五强化反应器与所述湿式氧化反应器顶端连接的连接管道上设置有第一换热器和节流阀。

28、本发明通过设置节流阀,能够对从湿式氧化反应器出来的高压气液两相流的高压力能转化为冷能,使得塔内温度迅速降低,能够进一步对从湿式氧化反应塔出来的高温氧化液进行降温,节约能量,降低能耗。同时,本发明采用节流阀作为进一步降温的组件,无需其他冷源进行换热,节能节水。

29、优选的,所述深度氧化塔外侧设置有循环管道,所述循环管道的入口与所述深度氧化塔中间位置的出水口连接,所述循环管道的出口与所述第六强化反应器连接;

30、优选的,所述循环管道上设置有第二换热器和循环泵。

31、本领域所属技术人员可以理解的是,本发明所采用的强化反应器在本发明人在先专利中已有体现,如申请号cn201610641119.6、cn201610641251.7、cn201710766435.0、cn106187660、cn105903425a、cn109437390a、cn205833127u及cn207581700u的专利。在先专利cn201610641119.6中详细介绍了微米气泡发生器(即强化反应器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式强化反应器。

32、另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式强化反应器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式强化反应器。其实,无论是液动式强化反应器,还是气液联动式强化反应器,都属于强化反应器的一种具体形式,然而本发明所采用的强化反应器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明强化反应器可采用的其中一种形式而已。

33、此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”,并且也阐述了其可以用于微界面强化反应器,验证本身气泡破碎器与微界面发生器之间的关联性;而且在先专利cn106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第[0031]-[0041]段,以及附图部分,其对气泡破碎器s-2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

34、由于在先专利申请的初期,强化反应器才刚研发出来,所以早期命名为微米气泡发生器(cn201610641119.6)、气泡破碎器(201710766435.0)等,随着不断技术改进,后期更名为强化反应器,现在本发明中的强化反应器相当于之前的微米气泡发生器、气泡破碎器等,只是名称不一样。综上所述,本发明的强化反应器属于现有技术。

35、优选的,优选的,还包括废水过滤器、预热机组、尾气处理器、离子膜电解器;

36、所述废水过滤器与所述预热机组连接并与所述湿式氧化反应器连接;

37、所述预热机组包括依次连接的一级预热器和二级预热器,所述一级预热器的入口与所述废水过滤器连接,所述二级预热器的出口与所述第一传质强化机组连接,用以对废水进行预热;

38、所述二级预热器的入口与所述湿式氧化反应器的出口连接,所述一级预热器的出口与所述深度氧化塔连接;

39、所述尾气处理器与所述深度氧化塔的顶端连接;

40、所述离子膜电解器与所述循环管道连接。

41、通过设置废水过滤器、预热机组、尾气处理器和离子电解器,为整个系统提供一个完整的处理流程,通过废水过滤器去除固体杂质,通过预热机组实现温度互换,节能环保,通过尾气处理器净化排放气体,通过离子膜电解器进一步提高处理效率,不仅提高污染物的去除率,同时保证系统的环境友好性和可持续性。

42、除此之外,本发明还提供了一种高酚废水的处理方法,应用上述的处理系统处理高酚废水。

43、优选的,所述高酚废水的处理方法包括如下步骤:将高酚废水换热后进行湿式氧化反应,反应完的废水冷却后对氧化液进行深度氧化处理后进入后续反应阶段。

44、优选的,所述湿式氧化反应时的反应温度为220-250℃,反应压力为4-6mpa。

45、本发明的处理方法操作简便,操作条件更加温和,产品质量更高。

46、与现有技术相比,本发明的有益效果在于:

47、(1)本发明通过集成湿式氧化反应器和深度氧化塔,实现连续的氧化处理,大大增强有机物质,特别是高酚类化合物的分解效率;通过湿式氧化反应器提供初步氧化,而深度氧化塔进一步增强氧化作用,确保难降解物质的彻底处理;

48、(2)本发明通过将强化反应器设置在连通管道内部,对进入湿式氧化反应器内的物料进行初步破碎分散,同时将强化反应器与搅拌器配合使用,对从强化反应器出来的微气泡及时进行再次破碎分散,使其更均匀地分布在整个连通管道内部;

49、(3)本发明分布盘与第三强化反应器配合使用,对第三强化反应器出来的混合物料进行充分混匀,并控制气流方向。

- 还没有人留言评论。精彩留言会获得点赞!