一种催化臭氧氧化-硝化-反硝化组合处理工艺

本发明涉及难降解含氮有机物废水处理,尤其涉及一种催化臭氧氧化-硝化-反硝化组合处理工艺。

背景技术:

1、难降解含氮有机废水是工业废水的主要类型之一,通常由垃圾填埋处理、食品工业、制药工业和印染工业产生。含氮有机物一般是指分子中含有碳-氮键的有机化合物,包括胺类、氮杂环、腈、硝基化合物等。各类有机含氮化合物的化学性质各不相同,但是大多数都是生物难以降解的,这就导致含有此类污染物的废水经过生化处理存在总氮难以达标的问题,严重危害生态环境和人类健康。如何将废水中难降解含氮有机物高效降解,实现总氮的达标排放成为近年来的研究热点。

2、传统单一的工艺技术包括物理化学法、生物法和高级氧化法。1)物理化学法,包括吸附法、膜分离法、混凝沉淀法等。2)生物法,包括活性污泥法、生物转盘法等。3)高级氧化法,包括fenton氧化、臭氧氧化、电催化氧化、光催化氧化等。对于难降解含氮有机物废水来说,如果采用上述传统单一的处理工艺技术,存在以下问题:1)如果直接釆用吸附法,吸附剂用量大,导致处理成本高,同时存在吸附剂脱附再生困难等问题;单独使用膜分离法,膜损伤大,频繁更换膜亦导致处理成本高,在实际应用方面有所限制。2)如果直接采用生物法,有机废水中具有毒害性、可生化性差的污染物在处理过程中易生成高活性具有三致效应的中间物,影响生物污泥活性、去除效果不稳定。3)如果直接采用fenton氧化法,存在脱色效果差、双氧水需特殊存储、易产生化学污泥等问题;单独采用臭氧氧化法,运行费用高、对有机物具有选择性、腐蚀设备;采用光催化氧化法、电催化氧化法,存在光能电能利用率低、反应器效率低、运行成本高等问题。因此传统单一处理工艺效果不佳、局限性大,需采用一种组合工艺处理难降解含氮有机物废水。

技术实现思路

1、本发明的目的在于,提供一种催化臭氧氧化-硝化-反硝化组合处理工艺,其通过前端催化臭氧氧化工艺将难降解含氮有机物断链降解为小分子含氮化合物,再通过好氧硝化工艺将小分子含氮有机物及氨氮转化为硝氮,最后经过缺氧反硝化工艺将硝氮转化为氮气去除,在深度脱氮的同时有效降低cod,实现有机废水深度脱氮除碳、达标排放。

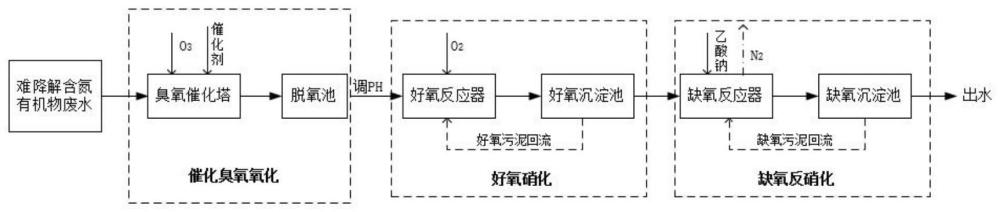

2、为实现上述目的,本申请的技术方案为:一种催化臭氧氧化-硝化-反硝化组合处理工艺,包括:催化臭氧氧化工艺段、好氧硝化工艺段、缺氧反硝化工艺段;

3、所述催化臭氧氧化工艺段将废水中一部分难降解含氮有机物直接转化为氨氮、硝氮、氮气;废水中另一部分难降解含氮有机物未能通过该催化臭氧氧化工艺段完全转化,则是以小分子含氮有机物的中间产物形态继续存在;

4、好氧硝化工艺段将继续转化废水中的氨氮、小分子含氮有机物为硝氮及易生化的有机氮;

5、缺氧反硝化工艺段将废水中的硝氮及易生化的有机氮进一步转化为氮气去除。

6、所述催化臭氧氧化工艺段、好氧硝化工艺段、缺氧反硝化工艺段顺次组合连接,催化臭氧氧化工艺段出水即为好氧硝化工艺段进水,好氧硝化工艺段出水即为缺氧反硝化工艺段进水,缺氧反硝化工艺段出水为完整的组合工艺出水。

7、进一步的,所述催化臭氧氧化工艺段运行方式:难降解含氮有机物废水通过进水管路及第一进水泵、进水流量计接入臭氧催化塔进水口;液氧钢瓶内的氧气经臭氧发生器后产生臭氧,接入臭氧催化塔进气口;废水在臭氧催化塔内与臭氧、催化剂充分接触反应后,从臭氧催化塔出水口排出进入脱氧池静置,以去除废水中溶解的部分臭氧残余气体;

8、进一步的,臭氧经塔底的微孔曝气盘后依次通过汽水混合层、催化氧化层、汽水分离层排出臭氧催化塔,由尾气破坏器处理后排放。

9、进一步的,所述好氧硝化工艺段运行方式:脱氧池中的废水作为好氧硝化工艺段进水,通过进水管路及第二进水泵接入好氧反应器进水口,废水在好氧反应器内与硝化污泥充分混合,经停留一定时间后进入好氧沉淀池进行泥水分离,分离后的硝化污泥沉淀经第一污泥回流泵回流至好氧反应器,经好氧处理后的废水经好氧沉淀池出水口溢出。

10、进一步的,所述缺氧反硝化工艺段运行方式:好氧沉淀池出水继续作为缺氧反硝化工艺段进水,通过进水管路、第三进水泵接入缺氧反应器进水口,在缺氧反应器内与反硝化污泥充分混合,经停留一定时间后进入缺氧沉淀池进行泥水分离,分离后的反硝化污泥沉淀经第二污泥回流泵回流至缺氧反应器,经缺氧处理后的废水经缺氧沉淀池出水口溢出排放,缺氧反硝化工艺出水为整套工艺末端出水。

11、更进一步的,冷却水池在冷却水泵的作用下向臭氧发生器提供循环冷却水。

12、更进一步的,废水在好氧反应器内与硝化污泥在搅拌桨叶片的作用下充分混合,好氧反应器底部装有至少两个曝气头,提供反应器内溶解氧do。

13、更进一步的,通过第四进水泵从碳源投加桶中持续向缺氧反应器中投加碳源。

14、作为更进一步的,好氧反应器、缺氧反应器容积相同且串联,通过控制污泥浓度实现好氧反应器、缺氧反应器水力停留时间同步调整。

15、作为更进一步的,恒温水箱持续供水至好氧反应器及缺氧反应器的水浴保温层。

16、本发明通过以上技术方案,将以催化臭氧氧化为主的高级氧化深度处理技术和高级氧化出水脱氮技术有机结合,成功构建了“高级氧化-生化”组合深度高效、成本经济的除碳脱氮技术,能有效解决废水中难降解含氮有机物的去除转化问题。

17、与现有技术相比,还具有的优点是:1)相对于传统单一工艺,高级氧化-生化组合技术对难降解含氮有机物实现了针对性的去除,能够有效提高bod/cod,很大程度的提高了废水的可生化性。2)相对于用fenton氧化法、单独臭氧氧化法,高级氧化-生化组合技术对目标污染物无选择性,无化学污泥,无二次污染。3)相对于光催化氧化法、电催化氧化法,反应效率得到极大提升,工艺成本经济合理。4)高级氧化-生化组合技术解决了传统工艺运行不稳定的问题,适应性广泛、稳定性高,对水质、水量波动不稳定的难降解含氮有机物废水均适用。5)充分结合现有污水处理厂基础设施情况设计实现,降低了设施投资改造再建成本。6)具有设备简单、检修方便、安全系数高、产水水质稳定等优点。7)实用性强,解决了垃圾填埋行业、食品工业、制药工业和印染工业等行业废水治理技术难点。

技术特征:

1.一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,包括:催化臭氧氧化工艺段、好氧硝化工艺段、缺氧反硝化工艺段;

2.根据权利要求1所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,所述催化臭氧氧化工艺段运行方式:难降解含氮有机物废水通过进水管路及第一进水泵、进水流量计接入臭氧催化塔进水口;液氧钢瓶内的氧气经臭氧发生器后产生臭氧,接入臭氧催化塔进气口;废水在臭氧催化塔内与臭氧、催化剂充分接触反应后,从臭氧催化塔出水口排出进入脱氧池静置,以去除废水中溶解的部分臭氧残余气体。

3.根据权利要求2所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,臭氧经塔底的微孔曝气盘后依次通过汽水混合层、催化氧化层、汽水分离层排出臭氧催化塔,由尾气破坏器处理后排放。

4.根据权利要求2所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,所述好氧硝化工艺段运行方式:脱氧池中的废水作为好氧硝化工艺段进水,通过进水管路及第二进水泵接入好氧反应器进水口,废水在好氧反应器内与硝化污泥充分混合,经停留一定时间后进入好氧沉淀池进行泥水分离,分离后的硝化污泥沉淀经第一污泥回流泵回流至好氧反应器,经好氧处理后的废水经好氧沉淀池出水口溢出。

5.根据权利要求4所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,所述缺氧反硝化工艺段运行方式:好氧沉淀池出水继续作为缺氧反硝化工艺段进水,通过进水管路、第三进水泵接入缺氧反应器进水口,在缺氧反应器内与反硝化污泥充分混合,经停留一定时间后进入缺氧沉淀池进行泥水分离,分离后的反硝化污泥沉淀经第二污泥回流泵回流至缺氧反应器,经缺氧处理后的废水经缺氧沉淀池出水口溢出排放。

6.根据权利要求2所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,冷却水池在冷却水泵的作用下向臭氧发生器提供循环冷却水。

7.根据权利要求4所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,废水在好氧反应器内与硝化污泥在搅拌桨叶片的作用下充分混合,好氧反应器底部装有至少两个曝气头,提供反应器内溶解氧do。

8.根据权利要求5所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,通过第四进水泵从碳源投加桶中持续向缺氧反应器中投加碳源。

9.根据权利要求5所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,好氧反应器、缺氧反应器容积相同且串联,通过控制污泥浓度实现好氧反应器、缺氧反应器水力停留时间同步调整。

10.根据权利要求5所述一种催化臭氧氧化-硝化-反硝化组合处理工艺,其特征在于,恒温水箱持续供水至好氧反应器及缺氧反应器的水浴保温层。

技术总结

本发明公开一种催化臭氧氧化‑硝化‑反硝化组合处理工艺,包括:催化臭氧氧化工艺段、好氧硝化工艺段、缺氧反硝化工艺段;所述催化臭氧氧化工艺段将废水中一部分难降解含氮有机物直接转化为氨氮、硝氮、氮气;废水中另一部分难降解含氮有机物未能通过该催化臭氧氧化工艺段完全转化,则是以小分子含氮有机物的中间产物形态继续存在;好氧硝化工艺段将继续转化废水中的氨氮、小分子含氮有机物为硝氮及易生化的有机氮;缺氧反硝化工艺段将废水中的硝氮及易生化的有机氮进一步转化为氮气去除。本工艺在深度脱氮的同时有效降低COD,实现有机废水深度脱氮除碳、达标排放。

技术研发人员:徐晓晨,李妍,陈捷,刘文杰,姜曼,王博文

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!