化工容器的清洗系统及方法与流程

本发明涉及化工容器的清洗,具体而言,涉及一种化工容器的清洗系统及方法。

背景技术:

1、化工容器在投入使用前、使用过程中及报废前无害化处理,均需要由专业清洗服务商进行清洗,去除结垢,以满足生产和安全环保要求。在化工容器清洗领域,目前常见的清洗方法包括人员使用手持枪进入容器进行高压水射流清洗,人员进入容器清洗存在受限空间作业、高空作业风险;而3d喷头单点清洗覆盖范围有限,难以满足较大型容器的清洗需求。

2、有鉴于此,特提出本发明。

技术实现思路

1、本发明的一个目的在于提供一种化工容器的清洗系统,以解决现有技术中的化工容器清洗方法的覆盖范围有限、清洗质量差、效率差、hse风险较高的技术问题;本发明的化工容器的清洗系统可实现多定点清洗,扩展清洗半径,提高清洗覆盖区域,从而提高清洗质量和效率。

2、本发明的另一个目的在于提供一种化工容器的清洗方法,该方法可提高化工容器的清洗质量与效率。

3、为了实现本发明的上述目的,特采用以下技术方案:

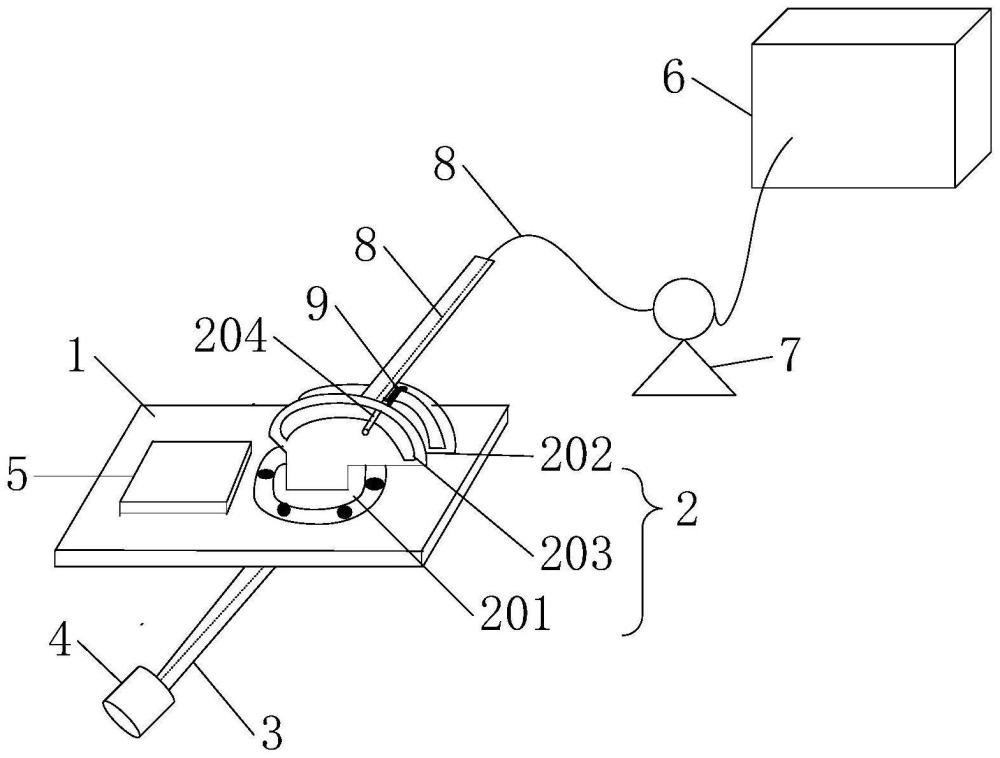

4、一种化工容器的清洗系统,包括喷头调节装置和清洗液供给装置;

5、所述喷头调节装置包括底板、固定架、喷头和连接杆;

6、所述底板设置有中心通孔,所述中心通孔包括观察孔和杆孔;

7、所述固定架与所述底板相连接,所述固定架包括底盘和支架,所述支架包括两个相对设置的基板,两个所述基板位于所述杆孔的开口两端,两个所述基板上均设置有滑道孔;

8、所述连接杆具有空心结构,所述连接杆与所述支架通过连接件滑动连接,且所述连接杆贯穿于所述杆孔中;

9、所述喷头与所述连接杆相连接;

10、所述清洗液供给装置与所述喷头相连通。

11、在一种实施方式中,所述滑道孔的形状为弧形;所述滑道孔的凹部朝向所述底板。

12、在一种实施方式中,所述连接杆上设置有固定部件;所述固定部件包括支座和插销部件,所述支座设置有第一开口,所述第一开口垂直于所述连接杆;所述连接件贯穿于所述第一开口;所述支座上的顶部设置所述插销部件,所述插销部件用以固定所述连接杆。

13、在一种实施方式中,所述底板的四周设置有多个侧开口,多个所述侧开口用以将所述底板固定至待清洗的化工容器的人孔处。

14、在一种实施方式中,所述化工容器的清洗系统还包括盖板,所述盖板与所述底板为可拆卸连接,所述盖板用于密封所述观察孔。

15、在一种实施方式中,所述喷头为3d喷头。

16、在一种实施方式中,所述清洗液供给装置包括清洗液存储槽、增压泵和管路;所述清洗液存储槽通过增压泵和管路与所述喷头相连通,所述连接杆套设于部分所述管路的外部。

17、采用所述的化工容器的清洗系统实施化工容器的清洗方法,包括以下步骤:

18、将化工容器的清洗系统的底板安装至待清洗的化工容器的人孔处,使喷头位于所述待清洗的化工容器的内部;

19、根据所述待清洗的化工容器的规格及污垢特点,通过调节连接杆的位置,以确定喷头在所述化工容器内部的不同吊点;

20、通过清洗液供给装置提供清洗液,采用化学清洗和/或高压水射流清洗的方式,对所述化工容器进行清洗。

21、在一种实施方式中,所述化工容器内部的污垢包括锈垢、聚合物垢、积炭垢、油垢和焊斑氧化物中的至少一种。

22、在一种实施方式中,当所述污垢为锈垢或油垢时,采用高压水射流清洗或喷淋循环化学清洗;所述污垢为聚合物垢或积炭垢时,采用高压水射流清洗;当所述污垢为焊斑氧化物时,采用喷淋循环化学清洗。

23、在一种实施方式中,所述高压水射流清洗的参数包括:所述高压水射流清洗的压力为0.5~1.1mpa;所述清洗液的流量为50~260l/min;每个所述吊点的清洗时间为30~45min;所述喷头的喷嘴内径为1.0~2.0mm。

24、在一种实施方式中,所述化学清洗的参数条件包括:所述喷头的有效射程为8.5~20m,所述清洗液的流量为10.45~37.8m3/h,所述清洗压力为0.6~0.9mpa,所述喷头的喷嘴口径为6.98~14.02mm。

25、在一种实施方式中,当所述污垢为锈垢或油垢时,所述高压水射流清洗的压力为0.5~0.6mpa,所述清洗液的流量为50~200l/min;

26、在一种实施方式中,所述聚合物垢包括坚硬树脂,韧性及粘性树脂,粘性及韧性聚合物以及乳胶类聚合物中的至少一种。

27、在一种实施方式中,当所述聚合物垢为坚硬树脂,所述高压水射流清洗的压力为1~1.1mpa,所述清洗液的流量为65~260l/min;当所述聚合物垢为韧性及粘性树脂,所述高压水射流清洗的压力为0.8~1mpa,所述清洗液的流量为60~240l/min;当所述聚合物垢为粘性及韧性聚合物,所述高压水射流清洗的压力为0.5~1mpa,所述清洗液的流量为50~200l/min;当所述聚合物垢为乳胶类聚合物,所述高压水射流清洗的压力为0.7~8mpa,所述清洗液的流量为55~230l/min。

28、在一种实施方式中,当所述污垢为积炭垢时,所述高压水射流清洗的压力为0.6~1mpa,所述清洗液的流量为60~240l/min。

29、与现有技术相比,本发明的有益效果为:

30、(1)本发明的清洗系统能够安全、稳固地吊住喷头,实现多定点清洗,扩展清洗半径,提高清洗覆盖区域,从而提高清洗质量和效率,降低清洗现场hse风险,安全性能更好。

31、(2)本发明的化工容器的清洗方法,可实现多定点清洗,扩展清洗半径,提高清洗覆盖区域,清洗质量和效率可显著改善。

技术特征:

1.一种化工容器的清洗系统,其特征在于,包括喷头调节装置和清洗液供给装置;

2.根据权利要求1所述的化工容器的清洗系统,其特征在于,所述滑道孔的形状为弧形;所述滑道孔的凹部朝向所述底板。

3.根据权利要求1所述的化工容器的清洗系统,其特征在于,所述连接杆上设置有固定部件;所述固定部件包括支座和插销部件,所述支座设置有第一开口,所述第一开口垂直于所述连接杆;所述连接件贯穿于所述第一开口;所述支座上的顶部设置所述插销部件,所述插销部件用以固定所述连接杆。

4.根据权利要求1所述的化工容器的清洗系统,其特征在于,包含以下特征(1)至(3)中的至少一种:

5.根据权利要求1所述的化工容器的清洗系统,其特征在于,所述清洗液供给装置包括清洗液存储槽、加压泵和管路;所述清洗液存储槽通过加压泵和管路与所述喷头相连通,所述连接杆套设于部分所述管路的外部。

6.采用实施例1~5中任一项所述的化工容器的清洗系统实施化工容器的清洗方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的化工容器的清洗方法,其特征在于,所述化工容器内部的污垢包括锈垢、聚合物垢、积炭垢、油垢和焊斑氧化物中的至少一种。

8.根据权利要求7所述的化工容器的清洗方法,其特征在于,当所述污垢为锈垢或油垢时,采用高压水射流清洗或喷淋循环化学清洗;

9.根据权利要求7或8所述的化工容器的清洗方法,其特征在于,包含以下特征(1)至(2)中的至少一种:

10.根据权利要求9所述的化工容器的清洗方法,其特征在于,包含以下特征(1)至(3)中的任意一种:

技术总结

本发明涉及化工容器的清洗技术领域,具体涉及一种化工容器的清洗系统及方法。化工容器的清洗系统,包括喷头调节装置和清洗液供给装置;喷头调节装置包括底板、固定架、喷头和连接杆;底板设置有中心通孔,中心通孔包括观察孔和杆孔;固定架与所述底板相连接,固定架包括底盘和支架,支架包括两个相对设置的基板,所述基板位于杆孔的开口两端,两个基板上均设置有滑道孔;连接杆具有空心结构,连接杆与支架通过连接件滑动连接,且连接杆贯穿于杆孔中;喷头与所述连接杆相连接;清洗液供给装置与喷头相连通。本发明的化工容器的清洗系统可实现多个定点清洗,扩展了清洗半径,提高清洗覆盖区域,从而提高清洗质量和效率。

技术研发人员:林玛丽,肖丹,周伟华,铁欣睿,朱恒通,詹文亮,齐松

受保护的技术使用者:广州合成材料研究院有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!