一种变压器套管的检测清洗设备的制作方法

本发明涉及变压器套管清洗,具体涉及一种变压器套管的检测清洗设备。

背景技术:

1、变压器套管是变压器箱外的主要绝缘装置,变压器绕组的引出线必须穿过绝缘套管,使引出线之间及引出线与变压器外壳之间绝缘,同时起固定引出线的作用。因电压等级不同,绝缘套管有纯瓷套管、充油套管和电容套管等形式。纯瓷套管多用于10kv及以下变压器,它是在瓷套管中穿一根导电铜杆,瓷套内为空气绝缘;充油套管多用在35kv级变压器,它是在瓷套管充油,在瓷套管内穿一根导电铜杆,铜杆外包绝缘纸;变压器套管暴露在空气中,经历长时间日晒雨淋,一方面会出现变压器套管破损时,会出现套管全部击穿,应该及时更换,一方面会出现变压器瓷套管表面来脏污时,由于脏物吸附水份,以致绝缘降低,这样不仅容易引起瓷套管的表面放电,还可能使其泄漏电流增加,就会引起瓷套管的闪络放电,导致它的表面瓷质损坏,这是绝缘击穿的一个重要因素,因此需要及时检测清洗变压器套管。

2、例如摘要申请号202010313494.4一种变压器套管的检测清洗设备,包括工作带轮、套管支架以及设置与所述套管支架内的变压器套管,所述工作带轮外侧固定设有进料箱,所述进料箱中固定设有进料腔,所述进料腔中储存有未检测的套管支架,所述工作带轮皮带外侧固定设置有联动电磁铁,所述工作带轮左侧固定设置有固定支架,将变压器套管放置于本发明指定位置后,本发明可以对变压套管进行破损检测,漏油检测,同时,本发明还设有清洗机构,可以对检测地变压器套管进行清洗,实现了检测的同时对变压器套管进行清洗,提高了变压器套管地使用时间,节约了成本。

3、但是现有技术方案中由于设备体积较大且过于复杂,导致设备成本高昂,同时较大的体积会占用较大的安装面积,增加装卸维护的成本,同时整个设备的运行路径较长,清洗耗时较长,效率不佳,同时由于设备部分较为轻微的渗漏,静置方式的检测,在缺乏压力的情况下,油液可能出现无法渗出的情况,容易产生检测不准确的问题。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种变压器套管的检测清洗设备,以解决上述背景技术问题。

2、为实现该目的,本发明采用如下的技术方案。

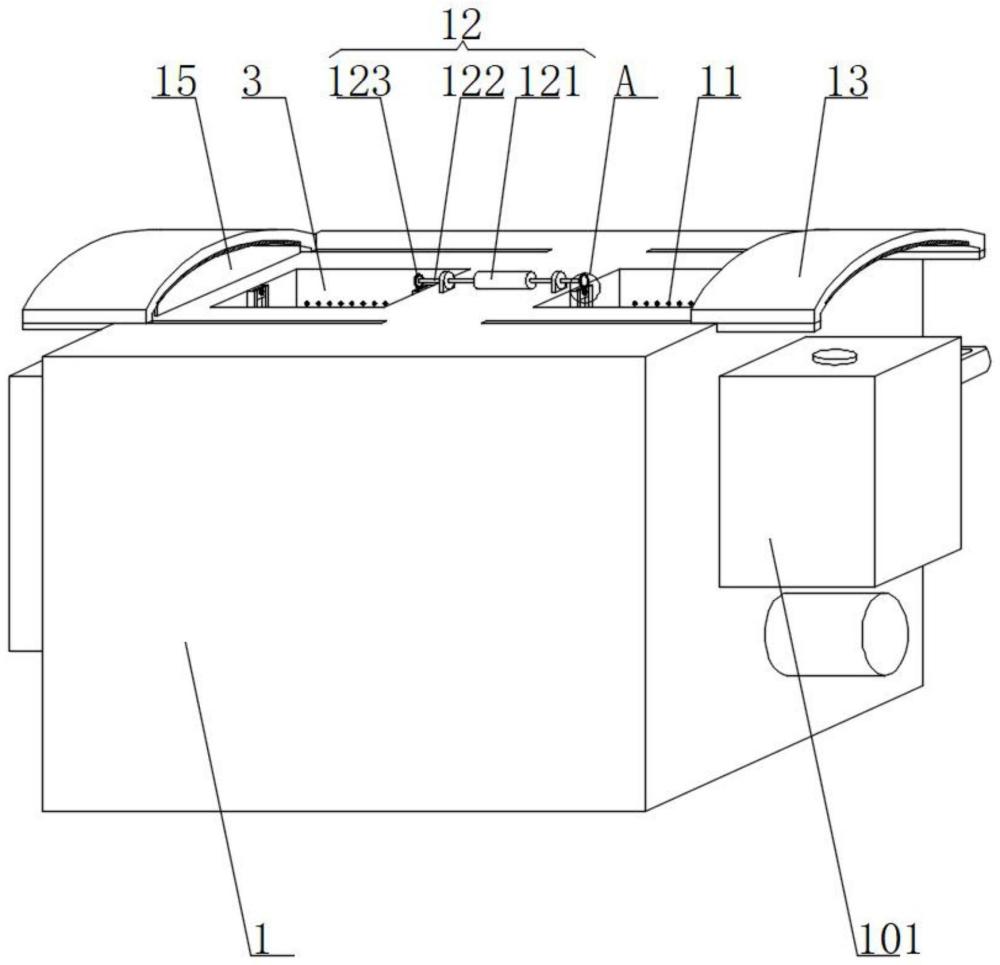

3、一种变压器套管的检测清洗设备,包括机体,所述机体的内部开设有清洗腔,所述机体的内部开设有两个竖通道,两个所述竖通道的内部均安装有两个垂直驱动轨,同一所述竖通道内部的两个垂直驱动轨上分别活动安装有移动块,两个所述移动块上分别转动安装有转动卡座和定位卡座,两侧的所述转动卡座与定位卡座呈对称分布,所述定位卡座与转动卡座之间卡接有变压器套管主体,所述清洗腔的内部安装有刷洗组件,所述机体的两侧均安装有冲刷组件,两个所述冲刷组件分别与两个竖通道内部连通,所述机体的背面安装有风干组件,所述风干组件与两个竖通道内部连通,所述机体的顶部安装有驱动机构,所述驱动机构与两个转动卡座连接配合,所述机体上滑动连接有两个弧形罩,两个所述弧形罩的底部插接有可拆卸的光滑检测板。

4、作为上述技术方案的进一步描述:所述刷洗组件包括驱动电机、传动轴和两个刷辊,所述驱动电机固定安装至机体的右侧,所述驱动电机的输出端通过联轴器与传动轴固定连接,所述传动轴的另一端插接至清洗腔的内部,两个所述刷辊的内部均固定连接至传动轴上,两个所述刷辊分别位于两个竖通道的正下方。

5、作为上述技术方案的进一步描述:所述冲刷组件包括储水箱、增压泵和喷头组,所述储水箱固定安装至机体的侧面,所述增压泵固定安装至储水箱的背面一侧,所述增压泵的输入端与储水箱的内部连通,所述喷头组固定安装至竖通道的内部,所述增压泵的输出端通过管道与喷头组连通固定。

6、作为上述技术方案的进一步描述:所述风干组件包括热风机和两组高压喷头,所述热风机固定安装至机体的背面,两个所述高压喷头分别固定安装至两个竖通道的内部,所述热风机的输出端通过两个管道分别与两个高压喷头连通固定。

7、作为上述技术方案的进一步描述:所述机体的顶部固定连接有两个清洁刮板,两个所述清洁刮板的顶部分别与两个光滑检测板接触配合。

8、作为上述技术方案的进一步描述:所述驱动机构包括双头电机、两个传动杆、两个摩擦轮和两个摩擦环,所述双头电机固定安装至机体上,所述双头电机的两个输出端分别通过联轴器与两个传动杆固定连接,两个所述传动杆的另一端分别与两个摩擦轮固定连接,两个所述摩擦环分别固定连接至两个转动卡座的外侧,所述摩擦轮的外侧与摩擦环接触配合。

9、作为上述技术方案的进一步描述:所述机体的左侧固定安装有开关阀,所述开关阀与清洗腔的内部连通。

10、作为上述技术方案的进一步描述:所述刷辊的外侧安装有等距离排列的毛刷条,所述毛刷条与变压器套管主体的间隙配合。

11、相比于现有技术,本发明的优点在于:

12、本方案通过集成化设计,实现了清洗、冲刷烘干检测一体式作业,降低了结构成本和装置体积,方便了设备的装卸维护,降低使用成本实现了设备集成化小型化。

13、本方案通过转动卡座配合定位卡座对变压器套管的灵活定位,使其是现在清洗烘干时均可转动,实现全面清洁,提高清洁效率,同时在检测时利用转到离心原理增加了检测的准确性,提高了检测的轻微渗漏精确度。

技术特征:

1.一种变压器套管的检测清洗设备,包括机体(1),其特征在于:所述机体(1)的内部开设有清洗腔(2),所述机体(1)的内部开设有两个竖通道(3),两个所述竖通道(3)的内部均安装有两个垂直驱动轨(4),同一所述竖通道(3)内部的两个垂直驱动轨(4)上分别活动安装有移动块(5),两个所述移动块(5)上分别转动安装有转动卡座(6)和定位卡座(7),两侧的所述转动卡座(6)与定位卡座(7)呈对称分布,所述定位卡座(7)与转动卡座(6)之间卡接有变压器套管主体(8),所述清洗腔(2)的内部安装有刷洗组件(9),所述机体(1)的两侧均安装有冲刷组件(10),两个所述冲刷组件(10)分别与两个竖通道(3)内部连通,所述机体(1)的背面安装有风干组件(11),所述风干组件(11)与两个竖通道(3)内部连通,所述机体(1)的顶部安装有驱动机构(12),所述驱动机构(12)与两个转动卡座(6)连接配合,所述机体(1)上滑动连接有两个弧形罩(13),两个所述弧形罩(13)的底部插接有可拆卸的光滑检测板(14)。

2.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述刷洗组件(9)包括驱动电机(91)、传动轴(92)和两个刷辊(93),所述驱动电机(91)固定安装至机体(1)的右侧,所述驱动电机(91)的输出端通过联轴器与传动轴(92)固定连接,所述传动轴(92)的另一端插接至清洗腔(2)的内部,两个所述刷辊(93)的内部均固定连接至传动轴(92)上,两个所述刷辊(93)分别位于两个竖通道(3)的正下方。

3.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述冲刷组件(10)包括储水箱(101)、增压泵(102)和喷头组(103),所述储水箱(101)固定安装至机体(1)的侧面,所述增压泵(102)固定安装至储水箱(101)的背面一侧,所述增压泵(102)的输入端与储水箱(101)的内部连通,所述喷头组(103)固定安装至竖通道(3)的内部,所述增压泵(102)的输出端通过管道与喷头组(103)连通固定。

4.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述风干组件(11)包括热风机(111)和两组高压喷头(112),所述热风机(111)固定安装至机体(1)的背面,两个所述高压喷头(112)分别固定安装至两个竖通道(3)的内部,所述热风机(111)的输出端通过两个管道分别与两个高压喷头(112)连通固定。

5.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述机体(1)的顶部固定连接有两个清洁刮板(15),两个所述清洁刮板(15)的顶部分别与两个光滑检测板(14)接触配合。

6.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述驱动机构(12)包括双头电机(121)、两个传动杆(122)、两个摩擦轮(123)和两个摩擦环(124),所述双头电机(121)固定安装至机体(1)上,所述双头电机(121)的两个输出端分别通过联轴器与两个传动杆(122)固定连接,两个所述传动杆(122)的另一端分别与两个摩擦轮(123)固定连接,两个所述摩擦环(124)分别固定连接至两个转动卡座(6)的外侧,所述摩擦轮(123)的外侧与摩擦环(124)接触配合。

7.根据权利要求1所述的一种变压器套管的检测清洗设备,其特征在于:所述机体(1)的左侧固定安装有开关阀(16),所述开关阀(16)与清洗腔(2)的内部连通。

8.根据权利要求2所述的一种变压器套管的检测清洗设备,其特征在于:所述刷辊(93)的外侧安装有等距离排列的毛刷条(931),所述毛刷条(931)与变压器套管主体(8)的间隙配合。

技术总结

本发明公开了一种变压器套管的检测清洗设备,包括机体,所述机体的内部开设有清洗腔,所述机体的内部开设有两个竖通道,两个所述竖通道的内部均安装有两个垂直驱动轨,同一所述竖通道内部的两个垂直驱动轨上分别活动安装有移动块。该发明通过转动卡座配合定位卡座对变压器套管的灵活定位,使其是现在清洗烘干时均可转动,实现全面清洁,提高清洁效率,同时在检测时利用转到离心原理增加了检测的准确性,提高了检测的轻微渗漏精确度,实现了清洗、冲刷烘干检测一体式作业,降低了结构成本和装置体积,方便了设备的装卸维护,降低使用成本实现了设备集成化小型化。

技术研发人员:吴桂林,黄永华,方平,程亮,陈晨

受保护的技术使用者:江西明正变电设备有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!