一种用于处理高盐废水的蒸发结晶设备的制作方法

本技术涉及废水处理的,尤其是涉及一种用于处理高盐废水的蒸发结晶设备。

背景技术:

1、目前高盐废水在蒸发处理过程中,其沸点随着盐分浓度的增大而升高,要使废水中盐分的浓度达到结晶要求,需达到的温度逐渐变高,才能够使水分蒸发,使废水中的盐分结晶析出。高盐废水指含有机物和至少总溶解固体(tds)的质量分数大于3.5%的废水。

2、现有的蒸发器和结晶器设备,竖直高度在10米以上,从而满足温度要求。

3、但许多处理工艺的实施,往往需要中试阶段进行实验,中试阶段是在实验室研究和小规模试验之后,进行的较大规模试验。它是产品正式投产前的试验阶段,可以帮助验证和优化生产工艺、设备和操作流程等,中试阶段设备等比缩小,往往不能实验出,实施阶段的完整效果。且中试阶段设备要能方便移动,需要能通过集装箱进行运输,因此蒸发器和结晶器高度要在4.2米以下,此问题亟需解决。

技术实现思路

1、为了保证中试阶段蒸发结晶设备和加热器能方便移动且整体高度降低,本技术提供一种用于处理高盐废水的蒸发结晶设备。

2、本技术提供的一种用于处理高盐废水的蒸发结晶设备采用如下技术方案:

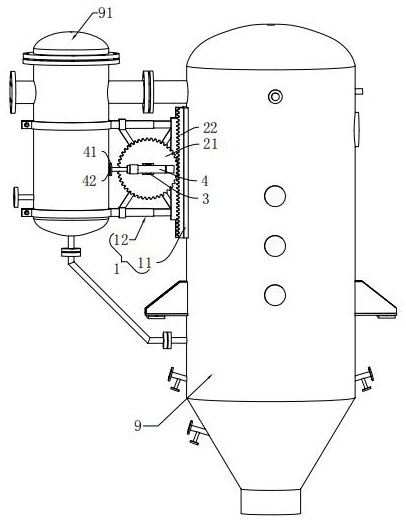

3、一种用于处理高盐废水的蒸发结晶设备,包括用于料液加热的加热器,还包括与加热器连接的蒸发结晶器,所述蒸发结晶器上设置有用于气相和液相分离的气液分离装置,气液分离装置滑动设置在蒸发结晶器外壁上,且滑动方向沿竖直方向滑动;蒸发结晶器外壁上设置有调位组件,调位组件包括滑轨和支撑架,所述滑轨沿竖直方向固定在蒸发结晶器外壁上,支撑架滑动设置在滑轨上且沿竖直方向滑动,支撑架远离滑轨处与气液分离装置可拆卸连接;所述支撑架上设置有用于驱动支撑架在滑轨上移动的驱动组件。

4、通过采用上述技术方案,加热器利用新鲜蒸汽或压缩机出口蒸汽来加热料液,料液被送入蒸发结晶器内进行蒸发结晶,并通过气液分离装置进行气液的分离,将加热器放置在蒸发结晶器一旁并满足两者的高差,从而避免加热器内料液沸腾,在蒸发结晶器上单独设置气液分离装置一方面可以降低整体设备的高度,另一方面可以灵活替换气液分离器从而采用不同的尺寸,保证气液的能力的效果;驱动组件为调位组件提供动力,调位组件驱动气液分离装置相对蒸发结晶器发生位移,从而改变气液分离器的竖直高度,满足气液分离的高度需求。

5、可选的,所述蒸发结晶器的处理水量为0.5m3/h,进水tds为160000mg/l,蒸发结晶器直径为1000mm,蒸发结晶器内气液分离时的上升速度远低于1m/s。

6、通过采用上述技术方案,因蒸发结晶器内气液分离时的上升气速低,雾沫夹带的量越少,因而在达到同样的气液分离效果时,可以达到缩短蒸发结晶器高度的效果;大于常规蒸发水量选择的蒸发结晶器直径,能保证足够的晶浆停留时间,保证结晶盐粒度,从而提升结晶盐产品纯度。

7、可选的,所述驱动组件包括齿轮、齿条和第一电机,所述齿条固定在滑轨上,齿条长度方向沿竖直方向设置,所述齿轮转动设置在支撑架上,齿轮相对支撑架自转,所述第一电机固定在支撑架上,第一电机的输出端与齿轮固定连接,齿轮与齿条啮合。

8、通过采用上述技术方案,第一电机驱动齿轮转动,齿轮与齿条啮合从而使支撑架相对滑轨产生位移,从而改变支撑架的竖直位置。

9、可选的,所述齿轮上滑动设置有第二电机和与第二电机的转动端固定连接的液压缸,第二电机沿靠近或远离滑轨方向设置,第二电机位于齿轮背离第一电机一侧;第二电机的输出轴与液压缸的活塞轴垂直设置,所述支撑架包括伸缩杆和定位杆,定位杆与滑轨滑动连接,伸缩杆用于连接定位杆和气液分离装置。

10、通过采用上述技术方案,启动第二电机,第二电机能够改变液压缸的位置,使液压缸一端朝向蒸发结晶器另一端朝向气液分离装置,启动液压缸,液压缸能够将气液分离装置向远离蒸发结晶器的方向移动,从而改变两者的相对位置,便于满足气液分离的位置需求。滑动设置的第二电机能够带动液压缸发生位移,在齿轮转动的同时使液压缸不与齿条和滑轨发生碰撞冲突,保证了齿轮的正常使用。

11、可选的,所述齿轮的侧壁上开设有滑槽,滑槽沿齿轮任一直径长度方向开设,第二电机上固定有滑块,滑块在滑槽内滑动,齿轮上设置有弹簧,弹簧固定于滑块与滑槽端部的槽壁之间。

12、通过采用上述技术方案,当液压缸启动后,弹簧被动受到形变,此时液压缸一端与气液分离装置抵接,另一端与蒸发结晶器外壁抵接;当液压缸使用完毕后,液压缸的活塞端回收,此时弹簧要恢复形变,带动滑块在滑槽内滑动,最终带动液压缸发生移动,保证液压缸不与齿条和滑轨发生碰撞冲突。

13、可选的,所述液压缸的活塞端上固定有推板和与推板固定连接的橡胶垫,橡胶垫位于推板背离液压缸的侧壁上。

14、通过采用上述技术方案,推板的设置增加了液压缸活塞端与气液分离装置之间的接触面积,橡胶垫的设置,避免了推板与气液分离装置之间的刚性碰撞。

15、可选的,所述伸缩杆设置有两个且对应分布在定位杆的两端,所述定位杆与两个所述伸缩杆之间均设置有斜撑杆,斜撑杆一端与定位杆固定连接,另一端与对应伸缩杆滑动连接。

16、通过采用上述技术方案,斜撑杆的存在增强了支撑架的承载能力,斜撑杆配合定位杆以及伸缩杆形成了稳定的三角形结构,同时斜撑杆端部与伸缩杆滑动连接的方式使伸缩杆移动时不与斜撑杆发生阻碍。

17、可选的,所述伸缩杆远离定位杆的端部螺纹连接有抱箍,抱箍用于固定气液分离装置。

18、通过采用上述技术方案,采用螺纹的连接方式可以快速的进行不同尺寸抱箍的替换,从而满足夹持固定不同直径的气液分离装置的需求。

19、可选的,所述抱箍还用于固定加热器,此时滑轨固定在地面上,支撑架位于滑轨和加热器之间,伸缩杆用于连接定位杆和抱箍。

20、通过采用上述技术方案,为保证加热器内料液不沸腾,避免发生换热管干管现象,需要调控蒸发结晶器与加热器之间的高差,将滑轨固定在地面上,通过支撑架将加热器支撑固定,抱箍此时固定的是加热器,通过驱动组件和调位组件来改变加热器的竖直高度,从而改变加热器与蒸发结晶器之间的高差,使支撑架、驱动装置、调节装置均实现两种应用环境。

21、可选的,所述支撑架上固定有侧翼板,侧翼板与滑轨之间设置有用于两者固定的螺栓。

22、通过采用上述技术方案,当支撑架滑动到指定位置后,通过螺栓将侧翼板与滑轨固定从而完成支撑架与滑轨的固定,减轻了支撑架调节到指定位置后,齿轮与齿条之间的受力。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、加热器利用新鲜蒸汽或压缩机出口蒸汽来加热料液,加热器的尺寸取决于加热器的面积(面积越大,相同换热管长度的换热管数量多,因而直径大),而加热器的面积与有效传热温差(有效传热温差与新鲜蒸汽或压缩机出口蒸汽温度、二次蒸汽温度、料液沸点升有关)和换热系数有关(换热系数一般为经验值),只有加热器的面积合适才能使得料液的温升在适合范围内(1℃~2℃),进而为料液的结晶提供适宜的过饱和度(只有过饱和才能结晶,且过饱和度不能太大,太大会爆发成核,产生细晶),另外加热器的面积适合才能保证足够的蒸发量;蒸发结晶器的尺寸在处理量相同的情况下,蒸发结晶器直径越大,一方面气液分离时的气体上升气速越低,雾沫夹带越少,从而提升淡水品质;另一方面直径越大,停留时间也会加大,使得晶体粒径增大,结晶盐品质变好。但是蒸发结晶器也不宜直径过大,直径太大会导致占地面积增大,设备成本增大,设备荷载增加;

25、加热器利用新鲜蒸汽或压缩机出口蒸汽来加热料液,为料液的结晶提供适宜的过饱和度,蒸发结晶器单独设置气液分离装置一方面可以降低设备高度,另一方面可以灵活调整气液分离装置的尺寸,保证气液分离效果,即气液分离装置的高度越高,气液分离的效果越好。通过设置的滑动组件,也能够改变气液分离装置相对蒸发结晶器的位置,从而进一步满足废水处理的需求;

26、蒸发结晶器的处理水量为0.5m3/h,进水tds为160000mg/l,蒸发结晶器直径为1000mm,蒸发结晶器内气液分离时的上升速度远低于1m/s,气速越低,雾沫夹带的量越少,因而在达到同样的气液分离效果时,可以缩短蒸发结晶器高度;大于常规蒸发水量选择的蒸发结晶器直径,能保证足够的晶浆停留时间,保证结晶盐粒度,从而提升结晶盐产品纯度

27、支撑架、调位组件和驱动组件均可以使用在地面与加热器之间,也可以使用在蒸发结晶器与气液分离装置之间,满足两种应用场景,应用在地面与加热器之间时,通过支撑架、调位组件和驱动组件可以实现加热器向远离或靠近蒸发结晶器的方向移动,同时也可以改变加热器与蒸发结晶器之间的高差;应用在蒸发结晶器与气液分离装置之间时,可以调整气液分离装置相对蒸发结晶器在竖直方向上的位置,也可以将气液分离装置向远离蒸发结晶器的方向推动;

28、采用螺纹的连接方式可以快速的进行不同尺寸抱箍的替换,从而满足夹持固定不同直径的气液分离装置以及加热器的需求;

29、斜撑杆的存在增强了支撑架的承载能力,斜撑杆配合定位杆以及伸缩杆形成了稳定的三角形结构,同时斜撑杆端部与伸缩杆滑动连接的方式使伸缩杆移动时不与斜撑杆发生阻碍。

- 还没有人留言评论。精彩留言会获得点赞!