乙炔法醋酸乙烯催化剂的制备方法与流程

[0001]

本发明涉及乙炔法醋酸乙烯催化剂的制备方法。

背景技术:

[0002]

醋酸乙烯酯,简称醋酸乙烯(vam),是一种重要的有机化工原料,主要用于生产聚乙烯醇(pvoh)、聚醋酸乙烯(pvac)、醋酸乙烯-乙烯共聚乳液(vae)或共聚树脂(eva)等衍生物,具有广泛的应用领域。

[0003]

目前,世界醋酸乙烯生产能力约900万吨/年,其主要的生产工艺路线包括乙烯法和乙炔法。其中,我国醋酸乙烯生产能力达到340万吨/年,主要以乙炔法生产工艺为主。乙炔法工艺又分为天然气乙炔法和电石乙炔法工艺,国内仅有中国石化重庆川维化工有限公司采用天然气乙炔法生产工艺,其拥有50万吨/年生产能力,其余厂家均采用电石乙炔法。

[0004]

乙炔法生产工艺采用醋酸锌/活性炭催化剂,自1922年德国wacker公司发现后经hochst公司改进投入醋酸乙烯工业生产以来,其活性组分和载体一致沿用至今。该催化剂存在原料廉价易得,活性尚好,选择性高等优点;同时存在反应活性低,生产能力不强,特别是使用寿命短等缺点。经过近90年的研究开发,催化剂性能虽取得长足的进步,但与乙烯法生产工艺相比,其催化剂性能仍存在较大差距。加之随着我国经济社会发展,对环境保护意识的逐步提高,特别是新《环境保护法》的颁布,国家加强了对化工生产等企业“三废”排放的监管,因此,开发长寿命乙炔法醋酸乙烯催化剂,减少废催化剂产生和排放,是一项具有良好经济效益和社会效益的科研工作。

[0005]

当前,如何有效提高乙炔法醋酸乙烯催化剂的性能特别是使用寿命,成为该催化体系研究的一个重要科学问题。科研工作者采取不同研究方法取得了一些研究进展。如冯良荣等(中国专利:cn 1903435a,一种用于醋酸乙烯合成的催化剂及其制备方法)采用在催化剂中添加碱式碳酸铋作为助剂,克服了原有催化剂活性低、寿命短等问题。如代斌课题组分别在催化剂中添加co、ni作为助剂,形成的双金属合金能增强活性金属稳定性,从而减少活性组分醋酸锌的流失,延长了催化剂的使用寿命。

技术实现要素:

[0006]

本发明所要解决的技术问题之一是现有技术中存在的催化剂稳定性较差,使用寿命较短的问题,提供一种新的乙炔法醋酸乙烯催化剂的制备方法,该方法制得的催化剂具有催化剂稳定性好,使用寿命长的特点。

[0007]

本发明所要解决的技术问题之二是上述制备方法获得的催化剂。

[0008]

本发明所要解决的技术问题之二,是提供一种采用上述技术问题之一所述催化剂的醋酸乙烯的合成方法。

[0009]

为解决上述技术问题之一,本发明的技术方案如下:

[0010]

乙炔法醋酸乙烯催化剂的制备方法,包括:

[0011]

(1)活性炭ac在含氧物质的气氛中热处理得到ac1;

[0012]

(2)ac1用离子液体处理得ac2;

[0013]

(3)浸渍法负载催化剂活性组分;

[0014]

所述活性组分包括醋酸锌。

[0015]

步骤(1)和步骤(2)均使得该方法制得的催化剂稳定性好。

[0016]

上述技术方案中,所述含氧物质优选包括选自由o2,o3,空气和co2所组成的物质组中的至少一种。

[0017]

上述技术方案中,所述含氧物质可以与氮气(和/或惰性气体)的混合气体的形式使用,尤其含氧物质为o2、o3、或co2时,在该混合气体中含氧物质的浓度没有特别限制,本领域技术人员可以合理选择且不必付出创造性劳动,例如但不限于混合气体中含氧物质的含量可以是3~8(体积)%。

[0018]

上述技术方案中,所述离子液体符合如下结构式i:

[0019][0020]

其中,r1为c2~c10的脂肪基,r2为h或c1~c10的烷基。

[0021]

上述技术方案中,步骤(1)热处理的温度优选为300~500℃。例如但不限于热处理的温度为350℃、400℃、450℃等等。

[0022]

上述技术方案中,步骤(1)热处理的时间优选为2~5小时。例如但不限于热处理的时间为2.5小时、3小时、3.5小时、4小时、4.5小时等等。

[0023]

上述技术方案中,步骤(2)离子液体处理步骤优选包括:i)ac1浸渍于离子液体中;ii)固液分离;iii)干燥。

[0024]

上述技术方案中,步骤i)的离子液体可以以离子液体用溶剂稀释成离子液体溶液的形式使用。

[0025]

上述技术方案中,离子液体溶液体积浓度优选为1~10g/l。例如但不限于离子液体溶液重量浓度为1.5g/l、2g/l、2.5g/l、3g/l、3.5g/l、4g/l、4.5g/l、5g/l、5.5g/l、6g/l、6.5g/l、7g/l、7.5g/l、8g/l、8.5g/l、9g/l、9.5g/l等等。

[0026]

上述技术方案中,优选浸渍的温度为10~50℃,例如但不限于浸渍的温度为15℃、20℃、25℃、30℃、35℃、40℃、45℃等等。

[0027]

上述技术方案中,优选浸渍的时间为0.5~5.0h,例如但不限于浸渍的时间为1.0h,1.5h,2.0h,2.5h,3.0h,3.5h,4.0h,4.5h等等。

[0028]

上述技术方案中,催化剂中醋酸锌含量优选为100~300g/l。例如但不限于催化剂中醋酸锌含量为150g/l、200g/l、250g/l等等。

[0029]

上述技术方案中,步骤ii)所述固液分离的具体方法没有特别限制,例如但不限于离心分离、过滤分离等等;当采用过滤分离时,可以是常压过滤,可以是压滤,还可以是真空抽滤。

[0030]

上述技术方案中,步骤iii)干燥的目的是去除溶剂,为达此目的,本领域技术人员

可以合理选择干燥的具体方式和相应的具体工艺条件,均能取得可比的技术效果,且不必付出创造性劳动,仅作为举例:

[0031]

步骤iii)干燥的温度优选为60~90℃,例如但不限于步骤iii)干燥的温度为65℃、70℃、75℃、80℃、85℃等等;

[0032]

步骤iii)的干燥可以是常压干燥,也可以是减压干燥。当减压干燥时,减压干燥的绝对压力可以是0~100pa,例如但不限于10pa,20pa,30pa,40pa,50pa,60pa,70pa,80pa,90pa,100pa等等;

[0033]

步骤iii)干燥的时间可以为6~10小时,例如但不限于步骤iii)干燥的时间为6.5小时、7小时、7.5小时、8小时、8.5小时、9小时、9.5小时等等。

[0034]

本发明的技术关键是步骤(1)和/或步骤(2),对步骤(3)的浸渍法负载催化剂活性组分的方式和工艺条件没有特别限制,可以采用本领域常用的那些,并不必付出创造性劳动,且均能取得本发明可比的技术效果。

[0035]

上述技术方案中,步骤(1)所述活性炭优选为椰壳炭,所述活性炭的比表面积优选为1100~1400m2/g(例如但不限于1200m2/g、1250m2/g、1300m2/g、1350m2/g等等),吸附总孔容优选为0.6~0.8cm3/g。

[0036]

为解决上述技术问题之二,本发明的技术方案如下:

[0037]

按照上述技术问题之一的技术方案中任一项所述的制备方法获得的催化剂。

[0038]

为解决上述技术问题之三,本发明的技术方案如下:

[0039]

醋酸乙烯的合成方法,包括在上述技术问题之二的技术方案中所述的催化剂或按照上述技术问题之一的技术方案中任一项所述制备方法获得的催化剂存在下,醋酸和乙炔进行反应得到醋酸乙烯。

[0040]

乙炔与醋酸的摩尔比为5~12。

[0041]

上述技术方案中,反应压力优选为10~50kpa,此处为表压。

[0042]

上述技术方案中,反应温度优选为160~220℃。

[0043]

上述技术方案中,原料(醋酸和乙炔的总称)体积空速为250~350h-1

。

[0044]

本发明乙炔空时收率通过以下公式计算:

[0045]

空时收率=[(每小时生成产物总质量/g)*(醋酸乙烯占产物总质量的百分含量/%)]/(催化剂床层体积/l)

×

100%;

[0046]

本发明反应200h活性衰减率(%)通过以下公式计算:

[0047]

活性衰减率

(200)

=[空时收率(1)-空时收率(200)]/空时收率(1);

[0048]

上式中,空时收率(1)=反应第1小时的空时收率,空时收率(200)=反应第200小时的空时收率;

[0049]

反应入口乙炔量通过质量流量计控制,本专利中乙炔流量选用200ml/min,反应出口乙炔量通过转子流量计计量。

[0050]

与现有技术选用活性炭作为载体负载醋酸锌制得醋酸乙烯催化剂相比,本发明选用经改性剂改性的改性活性炭作为载体制得醋酸乙烯催化剂,提高了催化剂稳定性和使用寿命。实验结果表明,本发明催化剂的空时收率为51.3g/(l

·

h),反应200小时催化剂活性衰减率为3.8%,取得了较好的技术效果。

具体实施方式

[0051]

本发明具体实施方式中的椰壳活性炭a,为柱状颗粒炭,直径2.8

±

0.2mm,比表面为1250m2/g,吸附总孔容为0.7cm3/g。

[0052]

【实施例1】

[0053]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在o2和n2混合气氛(混合气氛中o2体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0054]

(2)离子液体处理:取100ml 5.0g/l的n-乙酸乙酯基吡啶醋酸盐离子液体([etapy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0055]

(3)催化剂制备

[0056]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0057]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0058]

(4)物性表征

[0059]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0060]

(5)催化剂性能评价

[0061]

用固定床反应器评价,具体条件为:

[0062]

催化剂装填体积:40ml;

[0063]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0064]

反应原料体积空速:300h-1

;

[0065]

反应压力:30kpa;

[0066]

反应温度:180℃;

[0067]

反应时间:200h;

[0068]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0069]

为便于比较把主要条件列于表2。

[0070]

【实施例2】

[0071]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在o2和n2混合气氛(混合气氛中o2体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0072]

(2)离子液体处理:取100ml 5.0g/l的n-乙酸基吡啶醋酸盐离子液体([etpy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0073]

(3)催化剂制备

[0074]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0075]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0076]

(4)物性表征

[0077]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0078]

(5)催化剂性能评价

[0079]

用固定床反应器评价,具体条件为:

[0080]

催化剂装填体积:40ml;

[0081]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0082]

反应原料体积空速:300h-1

;

[0083]

反应压力:30kpa;

[0084]

反应温度:180℃;

[0085]

反应时间:200h;

[0086]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0087]

为便于比较把主要条件列于表2。

[0088]

【实施例3】

[0089]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在o3和n2混合气氛(混合气氛中o3体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0090]

(2)离子液体处理:取100ml 5.0g/l的n-(2-羟基-3-氯丙基)吡啶醋酸盐离子液体([hpy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0091]

(3)催化剂制备

[0092]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0093]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0094]

(4)物性表征

[0095]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0096]

(5)催化剂性能评价

[0097]

用固定床反应器评价,具体条件为:

[0098]

催化剂装填体积:40ml;

[0099]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0100]

反应原料体积空速:300h-1

;

[0101]

反应压力:30kpa;

[0102]

反应温度:180℃;

[0103]

反应时间:200h;

[0104]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0105]

为便于比较把主要条件列于表2。

[0106]

【实施例4】

[0107]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在o3和n2混合气氛(混合气氛中o3体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0108]

(2)离子液体处理:取100ml 5.0g/l的1-烯丙基-3-甲基吡啶醋酸盐离子液体([3mapy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0109]

(3)催化剂制备

[0110]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0111]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0112]

(4)物性表征

[0113]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0114]

(5)催化剂性能评价

[0115]

用固定床反应器评价,具体条件为:

[0116]

催化剂装填体积:40ml;

[0117]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0118]

反应原料体积空速:300h-1

;

[0119]

反应压力:30kpa;

[0120]

反应温度:180℃;

[0121]

反应时间:200h;

[0122]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0123]

为便于比较把主要条件列于表2。

[0124]

【实施例5】

[0125]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在co2和n2混合气氛(混合气氛中co2体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0126]

(2)离子液体处理:取100ml 5.0g/l的n-烯丙基吡啶醋酸盐离子液体([apy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0127]

(3)催化剂制备

[0128]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0129]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0130]

(4)物性表征

[0131]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0132]

(5)催化剂性能评价

[0133]

用固定床反应器评价,具体条件为:

[0134]

催化剂装填体积:40ml;

[0135]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0136]

反应原料体积空速:300h-1

;

[0137]

反应压力:30kpa;

[0138]

反应温度:180℃;

[0139]

反应时间:200h;

[0140]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0141]

为便于比较把主要条件列于表2。

[0142]

【实施例6】

[0143]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在co2和n2混合气氛(混合气氛中co2体积为5%)条件下,程序升温至300℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0144]

(2)离子液体处理:取100ml 1.0g/l的n-烯丙基吡啶醋酸盐离子液体([apy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0145]

(3)催化剂制备

[0146]

浸渍液的配制:称取10.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为50g/l;

[0147]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0148]

(4)物性表征

[0149]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0150]

(5)催化剂性能评价

[0151]

用固定床反应器评价,具体条件为:

[0152]

催化剂装填体积:40ml;

[0153]

反应原料组成(以摩尔比计):乙炔:醋酸=5:1;

[0154]

反应原料体积空速:250h-1

;

[0155]

反应压力:10kpa;

[0156]

反应温度:160℃;

[0157]

反应时间:200h;

[0158]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0159]

为便于比较把主要条件列于表2。

[0160]

【实施例7】

[0161]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在co2和n2混合气氛(混合气氛中co2体积为5%)条件下,程序升温至500℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0162]

(2)离子液体处理:取100ml 10.0g/l的n-烯丙基吡啶醋酸盐离子液体([apy]ac)的乙醇溶液,与100ml改性炭ac1混合,25℃浸渍6h时间,过滤后在40℃真空(真空压力:100pa)干燥24h,得到改性炭成品ac2;

[0163]

(3)催化剂制备

[0164]

浸渍液的配制:称取40.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为200g/l;

[0165]

载体的浸渍:取100ml改性炭ac2于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0166]

(4)物性表征

[0167]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0168]

(5)催化剂性能评价

[0169]

用固定床反应器评价,具体条件为:

[0170]

催化剂装填体积:40ml;

[0171]

反应原料组成(以摩尔比计):乙炔:醋酸=12:1;

[0172]

反应原料体积空速:350h-1

;

[0173]

反应压力:50kpa;

[0174]

反应温度:220℃;

[0175]

反应时间:200h;

[0176]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0177]

为便于比较把主要条件列于表2。

[0178]

【比较例1】

[0179]

(1)催化剂制备

[0180]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0181]

载体的浸渍:取100ml椰壳活性炭ac于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0182]

(4)物性表征

[0183]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0184]

(5)催化剂性能评价

[0185]

用固定床反应器评价,具体条件为:

[0186]

催化剂装填体积:40ml;

[0187]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0188]

反应原料体积空速:300h-1

;

[0189]

反应压力:30kpa;

[0190]

反应温度:180℃;

[0191]

反应时间:200h;

[0192]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0193]

为便于比较把主要条件列于表2。

[0194]

【比较例2】

[0195]

(1)活性炭热处理:将300ml椰壳活性炭ac置于管式气氛炉中,在co2和n2混合气氛(混合气氛中co2体积为5%)条件下,程序升温至400℃(升温速率为10℃/min,混合气流速为30ml/min),恒温3h后,自然冷却至室温,得改性炭ac1;

[0196]

(2)催化剂制备

[0197]

浸渍液的配制:称取20.0g醋酸锌(分子式:zn(ch3coo)2)溶解于去离子水中,选用醋酸调节其ph值为4.70制得200ml浸渍液,其中醋酸锌含量为100g/l;

[0198]

载体的浸渍:取100ml改性炭ac1于上述浸渍液中,在85℃条件下冷凝回流2h,在105℃条件下干燥2h得催化剂成品。

[0199]

(4)物性表征

[0200]

使用电感耦合等离子光谱仪(icp)测量催化剂中zn元素含量,催化剂的制备条件列于表1。

[0201]

(5)催化剂性能评价

[0202]

用固定床反应器评价,具体条件为:

[0203]

催化剂装填体积:40ml;

[0204]

反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

[0205]

反应原料体积空速:300h-1

;

[0206]

反应压力:30kpa;

[0207]

反应温度:180℃;

[0208]

反应时间:200h;

[0209]

反应200h过程中,每小时记录反应产物质量,用气相色谱法分析反应产物中各组分的含量,计算该催化剂每小时的空时收率,以及活性衰减率。

[0210]

为便于比较把主要条件列于表2。

[0211]

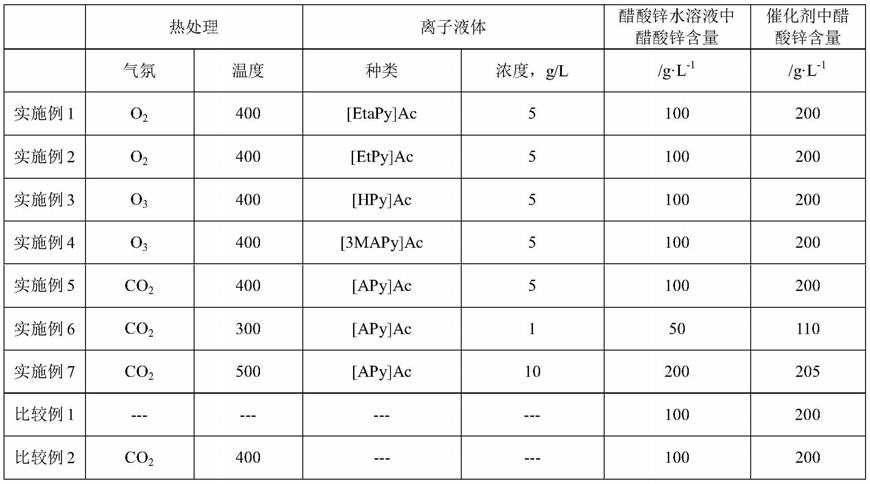

表1催化剂制备

[0212][0213]

表2催化剂评价

[0214]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1