一种制备一氧化碳的催化剂及其制备方法和应用与流程

1.本发明涉及一氧化碳生产领域,具体涉及一种二氧化碳催化转化制备一氧化碳的催化剂及其制备方法和应用。

背景技术:

2.合成气的主要成分为一氧化碳和氢气,合成气的生产工艺主要有以天然气为原料的甲烷蒸汽转化、甲烷二氧化碳重整、非催化部分氧化和甲烷自热转化工艺等路线,以及以煤为原料的煤气化等。随着煤化工的发展,使得煤气化技术受到更多的重视。

3.二氧化碳是主要的温室气体,是导致全球气候变暖的罪魁祸首,同时也是非常丰富的可以加以利用的碳资源,但是目前的利用率只有1%左右。2018年,全球co2排放总量320亿吨,其中我国co2排放总量达82亿吨,居世界第一。开发co2的捕集、储存、转化利用等技术将是全球化学工作者共同追求的目标。随着co2大量排放引起的温室效应日益严重,co2的化学转化和利用研究越来越活跃。

4.逆水煤气变换反应(rwgs)可以将大量的温室气体转化成合成气,再利用合成气去制备系列高附加值的下游化工产品,rwgs工艺及催化剂技术可作为平台化技术加以重点开发。逆水煤气变换反应(co2+h2=co+h2o)是吸热反应,高温有利于生成co,通常范围在400℃~600℃。当温度高于600℃,能耗很高,反应经济性较差。逆水煤气变换反应是等体积反应,因此压力对反应的影响较小,但为了提高反应速率,适当增加一定的压力。为了提高co的高选择性,就是要大大地抑制其副反应。

5.逆水煤气变换反应的主要副反应是co2甲烷化(co2+4h2=ch4+2h2o)。抑制co2甲烷化副反应主要从以下几个方面入手:a)温度,该反应是强放热反应,升高温度,平衡向左移动,高温有利于抑制co2甲烷化;b)压力,该反应是体积缩小反应,增大压力,平衡向右移动,高压有利于co2甲烷化副反应;(c)氢碳比,降低氢碳比,甲烷选择性降低,有利于抑制co2甲烷化反应。

6.用于逆水煤气变换的催化剂主要有铜基催化剂、镍基催化剂、贵金属催化剂和其它新催化材料等。铜基催化剂由于热稳定性较差,容易烧结和被氧化,因此不适用高温反应[参见appl.catal.a:gen.2004,257,97-106]。而ni基催化剂通常可以作为甲烷化催化剂,因此当它作为逆水煤气变换催化剂时,很容易生成副产ch4,应避免使用ni这种金属元素。贵金属催化剂由于成本较高,而且在高温下易烧结而失活。

[0007]

采用逆水煤气变换(rwgs),把co2转换为co是一个有非常大的应用潜力的co2转化利用过程。早期的研究工作报道过,采用fe-cr氧化物催化剂来用于该反应,但不足之处是甲烷化副反应较为严重,另外cr元素的添加也是对环境有负面影响。专利wo9606064a1采用了zn-cr/al2o3催化剂和ep2175986a2采用了铬-氧化铝催化剂,都存在上述的缺点。

[0008]

美国专利us20130150466a1在其实施例中,在560℃时,co2转化率达62.9%,但是未给出副产ch4的含量。

[0009]

ja hun kwak等人报道了单分散pd/al2o3逆水煤气变换催化剂,指出pd的功能为活

化解离h2,而载体氧化铝起到活化吸附co2的作用,通过添加la也可以起到活化co2作用,但是由于采用贵金属作为活性组分,成本较高[参见acs catal.2013,3,2094-2100]。

[0010]

欧洲专利ep742172和ep737647在提出一种采用甲烷蒸汽转化的方法来制备含有co、co2和h2的合成气的工艺过程中,通过采用吸附剂来除去逆水煤气变换反应产生的水,使用这种方法需要吸附、减压、再生等阶段,步骤较为复杂。

[0011]

中国专利cn107552056a提出了ti或zr、碱土金属元素、fe等前驱盐采用了共沉淀法制备了co2转化催化剂,实施例中得到的最高co选择性为96-98%,通过优化催化剂活性相,co选择性还有待进一步提升。

[0012]

中国专利cn101624186b提出了一种两级逆水煤气变换反应的工艺,采用了负载co,ni,w,mo中至少两种元素的催化剂,co2总转化率可达80%,但是其反应温度高于580℃,且未给出co选择性和甲烷情况,副反应导致h2消耗较大而缺乏经济性。

[0013]

综上所述,目前亟需开发一种能够提高co2转化率和co选择性的新的催化剂。

技术实现要素:

[0014]

鉴于上述现有技术中存在的问题,本发明的目的在于提供一种二氧化碳催化转化制备一氧化碳的催化剂及其制备方法和应用。通过使用含有特定种类的金属元素以及具有特定晶相结构的复合金属氧化物作为催化剂,能够同时获得较高的co2转化率和co选择性。

[0015]

本发明一方面提供一种用于二氧化碳催化转化制备一氧化碳的催化剂,包括复合金属氧化物,所述复合金属氧化物中包括ba元素、zr元素和其它元素,所述其它元素选自zn、cu、fe、co、ni、mn中的至少一种。

[0016]

本申请的发明人经研究发现,包括ba元素、zr元素和选自zn、cu、fe、co、ni、mn中的至少一种元素的复合金属氧化物属于zr复合金属氧化物,具有典型的abo3立方萤石型钙钛矿结构,同时,复合金属氧化物为均一的活性相,无其他游离杂质相。并且,在复合金属氧化物中,活性相含量占复合金属氧化物总质量的99%-100%。由于该复合金属氧化物含有特定种类的金属元素以及具有特定晶相结构,当将其作为二氧化碳催化转化制备一氧化碳的催化剂时,能够同时获得较高的co2转化率和co选择性。

[0017]

根据本发明,催化剂为整体式型,活性相在催化剂中的占比越高,催化剂的活性越高,活性相在催化剂中的占比采用xrd谱进行计算,具体地,采用立方钙钛矿结构abo3主要特征xrd谱线的强度和杂质衍射峰的xrd谱线衍射峰强度来进行表征。活性相在催化剂中的占比的计算公式如式(1)所示。

[0018][0019]

在本发明的一些优选的实施方式中,以所述ba元素的摩尔含量为1摩尔计,所述zr元素的摩尔含量为0.8-0.99摩尔,优选为0.9-0.99摩尔,所述其它元素的摩尔含量为0.01-0.2摩尔,优选为0.01-0.1摩尔。

[0020]

在本发明的一些优选的实施方式中,所述复合金属氧化物具有abo

3-δ

型立方萤石型钙钛矿结构,其中,δ是指氧空位缺陷量,δ的取值优选为0.01-0.1。

[0021]

通常来说,复合氧化物中的氧物种对于氧化还原反应通常为活性中心,复合氧化物包括晶格氧和表面氧。在中低温反应条件,表面氧起主要作用。在中高温反应条件下,体

相晶格氧起主要作用。根据文献报道,对于co2活化需要较高的活化能,通常采用表面或体相掺杂技术,使得复合氧化物产生一定的晶格氧缺陷,促进co2活化。钙钛矿氧化物因掺杂离子与本体离子的电荷和半径不匹配,从而导致钙钛矿催化剂由于电荷平衡而产生一定量的氧空位。通过掺杂而富含较多的氧空缺和较好的氧化还原性,反应前进行还原处理,可进一步提高晶格氧迁移,产生活泼的晶格氧空位。

[0022]

催化剂的晶格氧空位难以表征,本发明中,采用raman来进行间接测试,产生畸变峰的强度代表氧缺陷含量的多少,畸变峰越强,表示氧缺陷越多。采用635波数处的raman畸变峰强来间接表示氧缺陷含量δ,计算公式如式(2)所示。

[0023][0024]

co2为弱酸分子,容易被碱性离子吸附,进而被邻近的晶格氧空位极化,削弱甚至断裂c=o键,解离氧填充进入晶格氧,而co由于弱吸附则脱附扩散进入气相本体中。本发明使用的催化剂可以将二氧化碳加氢转化为一氧化碳,反应方程式如式(3)所示。

[0025]

co2+h2+催化剂

→

co+h2o+催化剂

ꢀꢀꢀꢀꢀꢀ

式(3)

[0026]

根据本发明,在本发明的一个具体的实施方式中,催化剂可以用通式(4)表示:

[0027]

bazr

1-x

me

x

o

3-δ

ꢀꢀꢀꢀꢀꢀ

式(4)

[0028]

式(4)中,me表示其它元素,x取值范围为0.01-0.2。

[0029]

本发明另一方面提供一种上述的催化剂的制备方法,包括:

[0030]

a)提供含有所述ba元素、zr元素和其它元素的盐溶液;

[0031]

b)使所述盐溶液在沉淀剂的作用下发生凝胶化,生成凝胶;

[0032]

c)稀释所述凝胶,并使稀释后的凝胶在沉淀剂的作用下生成沉淀物;

[0033]

d)对所述沉淀物进行焙烧处理,制得所述催化剂。

[0034]

根据本发明,所述沉淀剂没有特殊要求,在本发明的一个具体的实施方式中,所述沉淀剂为质量浓度为25wt%~35wt%的碳酸铵溶液。

[0035]

根据本发明,步骤b)中,沉淀剂在280-350转/分的转速、1-5滴/秒的滴加速度下加入到盐溶液中;步骤c)中,沉淀剂在350-450转/分的转速、5-15滴/秒的滴加速度下加入到稀释后的凝胶中。

[0036]

根据本发明,可以采用本领域常规的固液分离方式将生成的沉淀物从溶液中分离出来,例如,在本发明的一个具体的实施方式中,采用抽滤的方式获得沉淀物,并在抽滤后洗涤并干燥沉淀物以便进行后续的焙烧处理。

[0037]

在本发明的一些优选的实施方式中,所述焙烧处理的程序为:

[0038]

在第一升温速率下,使温度从室温升至第一中间温度,并在所述第一中间温度保持1h-5h;

[0039]

之后在第二升温速率下,使温度从所述第一中间温度升至第二中间温度,并在所述第二中间温度保持1h-6h;

[0040]

之后在第三升温速率下,使温度从所述第二中间温度升至目标温度,并在所述目标温度保持1h-6h。

[0041]

在本发明的一些优选的实施方式中,所述第一升温速率为120℃/h-180℃/h,所述第一中间温度为500℃-600℃;和/或

[0042]

所述第二升温速率为60℃/h-120℃/h,所述第二中间温度为850℃-1000℃;和/或

[0043]

所述第三升温速率为30℃/h-60℃/h,所述目标温度为1100℃-1200℃。

[0044]

在本发明的一些优选的实施方式中,对所述催化剂进行甲醇-水热处理,所述甲醇-水热处理的条件包括:甲醇-水热处理的温度为150℃-220℃,时间为12h-48h,甲醇与水的质量比为1:9-4:6。

[0045]

本发明再一方面提供一种上述的催化剂或根据上述的制备方法制得的催化剂在二氧化碳催化转化制备一氧化碳的领域中的应用。

[0046]

本发明再一方面提供一种二氧化碳催化转化制备一氧化碳的方法,包括:在反应条件下,使含有二氧化碳和氢气的原料气与上述的催化剂或根据上述的制备方法制得的催化剂接触,从而生成一氧化碳和水蒸气。

[0047]

根据本发明,催化剂床层出口出来的一氧化碳和水蒸气混合气体经过冷却,使得水蒸气全部冷凝成水,进而通过气液分离器,得到液体水和气体一氧化碳。

[0048]

在本发明的一些优选的实施方式中,所述原料气中,二氧化碳和氢气的体积比为(1-3):1。

[0049]

在本发明的一些优选的实施方式中,所述反应条件包括:反应温度为500℃-700℃,反应压力为0.5mpa-3.0mpa。

[0050]

本发明方法可以充分将温室气体二氧化碳转化成富含一氧化碳和氢气的合成气,用于合成下游化工产品的碳一原料气。另外,采用本发明的方法制备一氧化碳,co2转化率高,co选择性高。

附图说明

[0051]

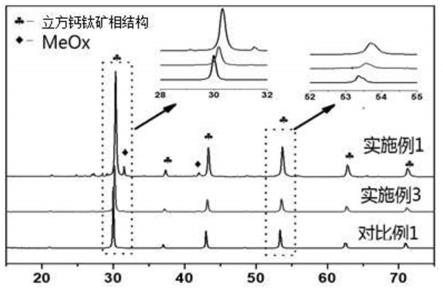

图1是实施例1、实施例3和对比例1制得的催化剂的xrd图谱。

[0052]

图2是实施例1、实施例3、实施例5和对比例1制得的催化剂的raman图谱。

具体实施方式

[0053]

以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

[0054]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0055]

本发明中,若无特殊说明,室温是指25℃-40℃。

[0056]

实施例1

[0057]

称取硝酸锆386.4g、硝酸钡281.4g、50wt%硝酸锰水溶液50g、水3000ml,在55℃条件下溶解搅拌混合均匀形成盐溶液。将384g碳酸铵溶解在1000ml水中形成均匀的沉淀剂。

[0058]

在350转/分的搅拌速度、每秒3滴的滴加速度的条件下,将沉淀剂逐滴滴加到上述盐溶液中。在滴加过程中,当盐溶液凝胶化后,补加500ml水,并提高滴加速度至每秒10滴,以及提高搅拌速度至400转/分,直至沉淀剂滴加完毕,得到含有沉淀物的溶液。

[0059]

之后维持55℃的温度继续搅拌8小时,使沉淀物老化。静置冷却至室温后进行3次抽滤处理,在完成抽滤后进行洗涤处理,得到滤饼,并将滤饼在110℃真空干燥12小时。

[0060]

最后对经干燥的滤饼进行焙烧处理,制得催化剂粉末。焙烧程序为:在127.5℃/h

的升温速率下使温度从室温升至550℃后停留1h;之后在70℃/h的升温速率下使温度从550℃升至900℃后停留1小时,然后在60℃/h的升温速率下使温度从900℃升至1200℃后停留3小时,最后自然降至室温。

[0061]

将催化剂粉末放置在高压釜中进行甲醇-水热处理,具体地,在200℃,自生压力,在含甲醇的水环境下(甲醇与水的质量比为1:9),处理12~24小时,再进行过滤干燥得到催化剂粉体。对粉体造粒,具体地,采用φ3~φ5模具,调节打片机,打片成型。

[0062]

[催化剂表征]:将催化剂制样,采用德国布鲁克公司d8advance型多晶粉末衍射仪和aramis激光拉曼光谱仪上测试,结果分别如图1和图2所示。

[0063]

[催化剂评价]:将催化剂装入固定床反应器,气体混合物的组成为co2=333ml/min,h2=667ml/min催化剂床层在600℃和0.5mpa下操作,反应后,经过冷却分离出水。评价结果见表1。

[0064]

实施例2

[0065]

按照实施例1中的方式制备催化剂,不同之处仅在于50wt%硝酸锰水溶液的用量为25g。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0066]

实施例3

[0067]

按照实施例1中的方式制备催化剂,不同之处仅在于使用32g 50wt%硝酸铁水溶液替换实施例1中的硝酸锰水溶液。按照实施例1中的表征方式对制得的催化剂进行表征,结果分别如图1和图2所示。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0068]

实施例4

[0069]

按照实施例1中的方式制备催化剂,不同之处仅在于使用64g 50wt%硝酸铁水溶液替换实施例1中的硝酸锰水溶液。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0070]

实施例5

[0071]

按照实施例1中的方式制备催化剂,不同之处仅在于使用92g 50wt%硝酸镍水溶液替换实施例1中的硝酸锰水溶液。按照实施例1中的表征方式对制得的催化剂进行表征,结果如图2所示。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0072]

实施例6

[0073]

按照实施例1中的方式制备催化剂,不同之处仅在于使用74g 50wt%硝酸铜水溶液替换实施例1中的硝酸锰水溶液。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0074]

对比例1

[0075]

称取硝酸锆429.3克,硝酸镁148克,硝酸铁4.1克,分别溶于去离子水中,然后混合均匀,配制成混合盐溶液;称取碳酸铵250克,配制成沉淀剂溶液;将沉淀剂溶液和盐溶液均匀并流滴加到三口烧瓶中,且快速搅拌,控制水浴温度60℃,ph值调节至8,搅拌12小时,静置过夜。将静置过夜后的溶液,进行过滤洗涤,然后将滤饼放置到水热釜进行纯水热处理,处理温度180℃,处理时间24小时。然后再次进行过滤洗涤,将沉淀在120℃真空干燥12小时,800℃焙烧5小时。

[0076]

按照实施例1中的表征方式对制得的催化剂进行表征,结果分别如图1和图2所示。按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0077]

对比例2

[0078]

按照实施例1中的方式制备催化剂,不同之处仅在于未使用硝酸锆。

[0079]

按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0080]

对比例3

[0081]

按照实施例1中的方式制备催化剂,不同之处仅在于未使用硝酸钡。

[0082]

按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0083]

对比例4

[0084]

按照实施例1中的方式制备催化剂,不同之处仅在于未使用50wt%硝酸锰水溶液。

[0085]

按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0086]

对比例5

[0087]

按照实施例1中的方式制备催化剂,不同之处仅在于使用13.7g的硝酸镧替换实施例1中的50wt%硝酸锰水溶液。

[0088]

按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0089]

对比例6

[0090]

按照实施例1中的方式制备催化剂,不同之处仅在于使用7g的氯化钯替换实施例1中的50wt%硝酸锰水溶液。

[0091]

按照实施例1中的催化剂评价方式对制得的催化剂进行评价,评价结果见表1。

[0092]

表1

[0093][0094]

比较表1中的数据可知,采用本发明的技术方案制得的催化剂能同时具有较高的co2转化率和co选择性。

[0095]

根据图1可知,实施例1和实施例3的晶格氧缺陷含量要大于对比例1。根据图2可知,实施例1、实施例3和实施例5的晶格缺陷多于对比例1。

[0096]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1