一种用于碳酸二甲酯与苯酚的酯交换反应的催化剂及其制备方法与流程

1.本发明涉及化工技术领域,具体涉及一种用于碳酸二甲酯与苯酚的酯交换反应的催化剂及其制备方法。

背景技术:

2.碳酸二苯酯(dpc)是非光气法制备聚碳酸酯的原料,其传统制备方法是光气法,由于剧毒光气对环境和安全生产潜在的危害而受到政策限制。由苯酚(phoh)与碳酸二甲酯(dmc)在催化剂作用下进行酯交换反应合成碳酸二苯酯工艺,避免了使用剧毒原料光气,主要副产物甲醇还可回收用于起始原料碳酸二甲酯的合成,是最有工业化前景的绿色工艺路线。

3.目前,碳酸二甲酯与苯酚的酯交换合成碳酸二苯酯多用均相催化剂。niu等[h.niu et al.,j.mol.catal.a 235(2005)240]使用cp2ticl2作为催化剂,在优化的条件下,苯酚的转化率为46.8%,碳酸二苯酯的选择性为54.9%。h.lee等[h.lee et al.,catal.today 87(2003)139]使用bu2sno作为催化剂,cf3so3h作为助剂,在优化条件下,碳酸二甲酯的转化率为58.5%,碳酸二苯酯的收率为18.3%。还有许多使用钛系均相催化剂的过程也取得了较好的效果[d.andre et al.,us20100010252;p.cao et al.,j.mol.catal.(china)24(2010)492;j.gao,chin.j.catal.22(2001)405]。

[0004]

均相催化剂存在着与产物分离困难的问题,不易重复使用,因此非均相催化剂是将来的开发的主要方向。

[0005]

非均相催化剂虽然与产物分离容易,转化率和选择性基本上能达到均相催化剂的效果,但是催化剂容易失活,难以重复使用是其主要的问题。w.zhou等[w.zhou,et al,appl.catal.a,260(2004)19-24]制备了pb-zn双金属氧化物催化剂,在dmc和phoh的酯交换反应中,phoh的转化率和dpc的得率分别为64.6%和45.6%,但催化剂重复使用4次后,dpc的得率下降为15%左右,催化剂失活的主要原因是pb3o4晶相的消失和pb的流失。y.t.kim等[y.t.kim,et al.,appl.catal.a 356(2009)211-215]将负载moo3/sio2和tio2/sio2催化剂用于dmc和phoh的酯交换反应中,发现催化剂重复使用5次后,催化剂的活性分别下降了95%和66%。作者将失活原因归结为mo、ti物种的流失,在高温反应的情况下,这种情况尤为严重。r.tang等[r.tang,et al.,chin.j.catal.,35(2014)457-461]为了避免活性组份ti的流失,制备了sio2包覆的tio2核壳催化剂。

技术实现要素:

[0006]

本发明所要解决的技术问题是以往技术中存在的非均相催化剂活性、选择性低的问题,提供一种新的用于碳酸二甲酯和苯酚制备碳酸二苯酯的方法,该方法所使用的催化剂通过金属氧化物层对二氧化钛进行包覆固定,较好的解决了催化剂中活性组分易于流失的问题,使得提供的催化剂具有不易失活的特点。

[0007]

本发明一方面提供一种用于碳酸二甲酯与苯酚的酯交换反应的催化剂,包括:二氧化钛和包覆在所述二氧化钛外的金属氧化物层。

[0008]

根据本发明,本发明所述的催化剂具有核壳结构,其核层为二氧化钛,壳层为金属氧化物。

[0009]

本申请的发明人经研究发现,通过金属氧化物层对二氧化钛进行包覆固定,能够较好的解决了催化剂中活性组分易于流失的问题,进而使得本发明所提供的催化剂具有较高的活性且不易失活。

[0010]

在本发明的一些优选的实施方式中,所述二氧化钛的尺寸为1nm-5000nm,优选为2nm-3000nm。

[0011]

根据本发明,二氧化钛的尺寸是指二氧化钛的最长边的长度。

[0012]

在本发明的一些优选的实施方式中,所述金属氧化物层的层厚为5nm-200nm,优选为10nm-100nm。

[0013]

根据本发明,可以理解,金属氧化物层的厚度是指包覆在二氧化钛块状物外层的层状结构的厚度。

[0014]

在本发明的一些优选的实施方式中,所述金属氧化物层中的金属氧化物选自碱土氧化物和过渡金属氧化物中的至少一种,优选为氧化锌、氧化锰和氧化钼中的至少一种。

[0015]

本发明另一方面提供一种上述催化剂的制备方法,包括:

[0016]

a)将钛源加入到含有添加剂的溶液中,在第一沉淀条件下,获得含有氢氧化钛的前驱体混悬液;

[0017]

b)将金属盐加入到所述前驱体混悬液中,在第二沉淀条件下,获得含有氢氧化锌和氢氧化钛的催化剂中间体;

[0018]

c)对所述催化剂中间体进行焙烧处理,制得所述催化剂。

[0019]

在本发明的一些优选的实施方式中,钛源选自钛酸四甲酯、钛酸四乙酯、钛酸四丁酯、氯化钛和硫酸钛中的至少一种;所述添加剂为十六烷基溴化铵和/或聚二烯丙基二甲基氯化铵。

[0020]

在本发明的一些优选的实施方式中,所述含有添加剂的溶液中,添加剂的质量浓度为0.01%-10%。

[0021]

根据本发明,十六烷基溴化铵或聚二烯丙基二甲基氯化铵的作用是为了更好的分散钛源,同时有利于实现金属氧化物层对二氧化钛和的包裹。

[0022]

在本发明的一些优选的实施方式中,所述金属盐选自碱土金属的硝酸盐、碱土金属的氯化盐、碱土金属的硫酸盐、过渡金属的硝酸盐、过渡金属的氯化盐和过渡金属的硫酸盐中的至少一种。

[0023]

在本发明的一些优选的实施方式中,所述金属盐中的金属元素与所述钛源中的钛元素的摩尔比为(0.01-0.5):1,优选为(0.02-0.45):1。

[0024]

在本发明的一些优选的实施方式中,所述第一沉淀条件是指ph值为7-10的条件,所述第二沉淀条件是指ph值为7-12的条件,且所述第一沉淀条件的ph值小于所述第二沉淀条件的ph值。

[0025]

根据本发明,采用碱实现本发明所述的第一沉淀条件和第二沉淀条件,其中,碱可以选自氢氧化钠、氢氧化钾、氨水和尿素中的至少一种。

[0026]

在本发明的一些优选的实施方式中,在搅拌的条件下进行所述步骤a)和/或所述步骤b),所述搅拌的条件包括:转速为100r/min-8000r/min,时间为0.1h-24h。

[0027]

根据本发明,在搅拌的条件下进行所述步骤a)和/或所述步骤b)有利于更好的实现金属氧化物对二氧化钛的均匀包覆。

[0028]

在本发明的一些优选的实施方式中,所述焙烧处理的条件包括:焙烧处理的温度为200℃-400℃,优选为250℃-350℃;焙烧处理的时间为1h-24h,优选为1.5h-12h。

[0029]

根据本发明,步骤b)中,在第二搅拌处理后,还包括收集沉淀物、过滤和干燥的步骤。

[0030]

本发明再一方面提供一种利用碳酸二甲酯与苯酚酯交换反应制备碳酸二苯酯的方法,包括:

[0031]

在上述的催化剂或根据上述制备方法制得的催化剂的存在下,使碳酸二甲酯与苯酚发生酯交换反应,从而生成碳酸二苯酯。

[0032]

在本发明的一些优选的实施方式中,所述酯交换反应的步骤包括:

[0033]

第一步:在第一反应温度下,使碳酸二甲酯和苯酚接触,其中,碳酸二甲酯和苯酚的质量比为(0.5-5):1,优选为(1-3):1,催化剂与苯酚的质量比为(0.01-0.5):1,优选为(0.05-0.5):1;

[0034]

第二步:在第二反应温度下,使碳酸二甲酯与苯酚继续反应5h-20h。

[0035]

在本发明的一些优选的实施方式中,所述接触的方式为在5g/h-25g/h的滴加速度下将碳酸二甲酯滴加到苯酚中。

[0036]

在本发明的一些优选的实施方式中,所述第一反应温度为140℃-180℃,所述第二反应温度为140℃-190℃;优选地,所述第二反应温度高于所述第一反应温度。

[0037]

本发明方法采用二氧化钛和包覆在所述二氧化钛外层的金属氧化物层的核壳结构(即以二氧化钛为核层,以金属氧化物为壳层)的催化剂,由于表面沉积氧化物在二氧化钛纳米颗粒外能形成致密的壳层,故而活性中心不能从壳层中扩散出来,但反应物和产物可以自由的进入核相进行反应,因此,该催化剂能够在保证活性和选择性的同时,解决一般多相催化剂容易失活的问题。

[0038]

在本发明的一个具体实施方式中,苯酚的转化率为49.6%,碳酸二苯酯的选择性为75.2%,甲基苯基碳酸酯的选择性为24.8%,催化剂重复使用5次,活性下降不明显,取得了较好的技术效果。

附图说明

[0039]

图1是对比例1制得的催化剂c10和实施例1制得的催化剂c1的xrd图谱。

[0040]

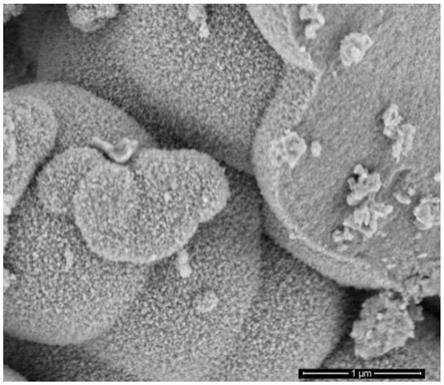

图2是对比例1制得的催化剂c10的sem图片。

[0041]

图3是实施例1制得的催化剂c1的sem图片。

具体实施方式

[0042]

以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

[0043]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂

或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0044]

实施例1

[0045]

取2g聚二烯丙基二甲基氯化铵溶于1000ml水中,搅拌均匀,之后加入20g硫酸钛,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0046]

将2g硝酸锌加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0047]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c1。

[0048]

经测量,二氧化钛的尺寸为1500nm,金属氧化物层的层厚为100nm。

[0049]

实施例2

[0050]

取2g聚二烯丙基二甲基氯化铵溶于1000ml水中,搅拌均匀,之后加入20g硫酸钛,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0051]

将1g硝酸锌加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0052]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c2。

[0053]

经测量,二氧化钛的尺寸为1500nm,金属氧化物层的层厚为60nm。

[0054]

实施例3

[0055]

取2g聚二烯丙基二甲基氯化铵溶于1000ml水中,搅拌均匀,之后加入20g钛酸四丁酯,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0056]

将2g硝酸锰加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0057]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c3。

[0058]

经测量,二氧化钛的尺寸为1500nm,金属氧化物层的层厚为100nm。

[0059]

实施例4

[0060]

取2g聚二烯丙基二甲基氯化铵溶于1000ml水中,搅拌均匀,之后加入20g钛酸四丁酯,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0061]

将1g硝酸锰加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0062]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c4。

[0063]

经测量,二氧化钛的尺寸为1500nm,金属氧化物层的层厚为70nm。

[0064]

实施例5

[0065]

取2g十六烷基溴化铵溶于1000ml水中,搅拌均匀,之后加入20g钛酸四丁酯,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0066]

将2g硝酸锰加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0067]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c5。

[0068]

经测量,二氧化钛的尺寸为1000nm,金属氧化物层的层厚为80nm。

[0069]

实施例6

[0070]

按照实施例1中的方式制备催化剂c6,不同之处仅在于在制备过程中始终保持ph值为7。

[0071]

经测量,二氧化钛的尺寸为1500nm,金属氧化物层的层厚为50nm。

[0072]

实施例7

[0073]

按照实施例1中的方式制备催化剂c7,不同之处仅在于在制备过程中始终保持ph值为9。

[0074]

经测量,二氧化钛的尺寸为2000nm,金属氧化物层的层厚为110nm。

[0075]

实施例8

[0076]

按照实施例1中的方式制备催化剂c8,不同之处仅在于焙烧的温度为300℃。

[0077]

经测量,二氧化钛的尺寸为2000nm,金属氧化物层的层厚为100nm。

[0078]

实施例9

[0079]

按照实施例1中的方式制备催化剂c9,不同之处仅在于焙烧的温度为500℃。

[0080]

经测量,二氧化钛的尺寸为2500nm,金属氧化物层的层厚为100nm。

[0081]

对比例1

[0082]

按照实施例1中的方式制备催化剂c10,不同之处仅在于体系中未加入硝酸锌。

[0083]

经测量,二氧化钛的尺寸为1500nm。

[0084]

对比例2

[0085]

在搅拌的条件下,将20g硝酸钛加入到1000ml水中,使用氢氧化钠调节ph为7,搅拌1h后,过滤得到固体,水洗、干燥后在马弗炉中于200℃焙烧2h,得到催化剂c11。

[0086]

经测量,金属氧化物的规格为200nm。

[0087]

对比例3

[0088]

取2g聚二烯丙基二甲基氯化铵溶于1000ml水中,搅拌均匀,之后加入20g粒径为25nm的二氧化钛,然后使用氢氧化钠调节ph为7,搅拌1h后,制得前驱体混悬液。

[0089]

将2g硝酸锌加入到制得的前驱体混悬液,然后使用氢氧化钠调节ph值为9,搅拌2h后,过滤得到固体,水洗、干燥后制得催化剂中间体。

[0090]

将制得的催化剂中间体在马弗炉中于200℃焙烧2h,得到催化剂c12。

[0091]

经测量,二氧化钛的尺寸为25nm,金属氧化物层的层厚为30nm。

[0092]

应用例1

[0093]

将实施例1-9和对比例1-3所制得的催化剂分别用于碳酸二甲酯与苯酚酯交换反应制备碳酸二苯酯,各催化剂反应的步骤和条件相同,包括:

[0094]

在连有导气管、控温热电偶、恒压滴液漏斗及安有精馏柱的三口瓶中,加入10.0g催化剂,通入氮气,加入苯酚50.0g,加热到175℃后,开始滴加95.7g dmc(碳酸二甲酯),滴加时间为4h,滴加速度为25g/h,滴加的同时通过精馏柱蒸出dmc和甲醇的共沸物。滴加完后在180℃继续反应10h,反应的同时通过精馏柱蒸出歧化产物dmc,反应结束后进行色谱分析,结果如表1所示。

[0095]

表1

[0096][0097]

根据表1中的数据可知,与对比例中的催化剂相比,本发明所提供的催化剂能够获得更高的苯酚转化率和更高的碳酸二苯酯选择性。另外,本申请的发明人在研究中还发现,通过调整一些实验参数,例如焙烧处理的温度,还能够优化实验结果。

[0098]

应用例2

[0099]

在应用例1结束后,分离出催化剂c1,用乙醇洗涤后在120℃烘箱中干燥12h,然后重新进行反应,如此套用5次,得到的结果如表2所示。

[0100]

表2

[0101][0102]

根据表2中的数据可知,本发明所提供的催化剂在反复使用5次后,苯酚转化率和碳酸二苯酯选择性没有明显下降,具有较高的稳定性,催化剂不易失活。

[0103]

分析例1

[0104]

取对比例1制得的催化剂c10(即二氧化钛)和实施例1制得的催化剂c1分别进行xrd分析,得到的xrd图谱如图1所示。

[0105]

取对比例1制得的催化剂c10(即二氧化钛)制得的催化剂c1分别进行sem分析,得到的sem图片分别如图2所示和图3所示。

[0106]

根据图1可知,钛以二氧化钛形式存在,锌以氧化锌形式存在。

[0107]

根据图2和图3可知,对比例1制得的催化剂c11,即二氧化钛纯相,其粒径分布较大,颗粒表面较为结实;实施例1制得的催化剂c1,以氧化锌包裹二氧化钛的形式存在,在粒径分布上与虽然与催化剂c11类似,但表面较为有序,表明催化剂c11表面氧化锌以小颗粒形成阵列的方式包裹氧化钛。

[0108]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1