一种适用于炉排型垃圾焚烧炉的渗滤液回收装置的制作方法

1.本发明涉及一种适用于炉排型垃圾焚烧炉的渗滤液回收装置。

背景技术:

2.国内目前有很多垃圾焚烧电厂,垃圾焚烧炉作为垃圾电厂的主要设备之一,其安全稳定运行、环保、消防是重中之重。垃圾焚烧炉的炉排一般分为3大部分,即干燥段、燃烧段、燃烬段。垃圾焚烧炉正常运行时,如何将处于炉排干燥段的垃圾中所含有的渗滤液安全、高效、无污染地进行回收,并汇集至渗滤液收集池,是当前的垃圾电厂亟待解决的难题之一。

3.垃圾焚烧炉干燥段渗滤液回收需采用特制的装置,业内目前渗滤液回收设备材质应用最多的为不锈钢或玻璃钢,两种材质的回收设备各有优势。玻璃钢制收集装置更耐腐蚀但易发生渗漏、开裂现象;不锈钢材质的优势则在于使用寿命长、耐腐蚀性高、检修维护量小等。

4.目前已投运的垃圾焚烧炉干燥段使用的渗滤液回收装置普遍存在渗滤液中含有细小垃圾、污泥等难以高效分离,易堵塞回收装置出口,造成炉排干燥段下方大收集斗内渗滤液液位高,并形成沼气,存在易燃、爆炸等危险因素。按照业内垃圾电厂常规运行情况,每15天左右需清理一次垃圾焚烧炉干燥段下部大回收设备内渗滤液,每次需人工20人左右,每次持续时间在8小时左右。如果能将垃圾焚烧炉炉排干燥段的渗滤液通过特殊设计的回收装置进行安全、及时、有效得回收至渗滤液池,则可避免造成环境污染并减少人员成本支出,每年可节约人工成本约20万元。单台回收设备投资约20万元,约一年即可回收投资成本,可产生非常可观的经济效益和社会效益。

5.因此,如何设计出一种既可以安全、高效地将渗滤液进行回收,又可减少运行人员工作量和人工成本,同时还能规避环保、安全风险的回收装置是目前垃圾焚烧炉亟待解决的问题。

技术实现要素:

6.本发明针对现有技术的不足,提出一种适用于炉排型垃圾焚烧炉的渗滤液回收装置,所述回收装置包括筒身,人孔门,过滤网,渗滤液进口以及渗滤液出口;其中,所述渗滤液进口、筒身及渗滤液出口从上至下依次设置;所述过滤网设置于所述筒身内;所述人孔门设置在所述筒身上。

7.优选地,所述筒身包含与所述渗滤液进口相连接的上端直筒段以及与所述渗滤液出口相连接的下端锥型段。

8.优选地,所述人孔门设置在所述上端直筒段上,所述人孔门上设置有观察窗,用于实时监测所述筒身内部的情况。

9.优选地,所述过滤网倾斜地设置为抽屉式可拆卸型,平行布置于所述筒身内。

10.优选地,所述过滤网的倾斜角度为5

°

~45

°

。

11.优选地,所述过滤网为异径孔隙网状结构。

12.优选地,所述过滤网为多层,沿所述沿渗滤液流动方向,其孔径大小逐步减小。

13.优选地,所述过滤网包含孔径为20~30mm的第一层过滤网,孔径为10mm~20mm的第二层过滤网,孔径为10mm以内的第三层过滤网。

14.优选地,所述渗滤液出口设置为带有折角的折弯出口。

15.优选地,所述回收装置采用不锈钢材质,所述渗滤液进口、所述筒身及所述渗滤液出口焊接成型。

16.与现有技术相比,本发明具有以下有益效果:1、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置,内置多层异径孔隙网状结构过滤网,对垃圾渗滤液进行层层过滤,后经折弯出口缓冲引流至垃圾电厂内设置的渗滤液回收处,使得垃圾渗滤液得到高效过滤,获得较纯净的过滤液,并有效改善了渗滤液输送中各阀门、管道等设备堵塞的现象。

17.2、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置极大地节约了成本,具体而言,在以往已经运行的垃圾焚烧炉,由于炉排干燥段回收的渗滤液输送不畅,需要运行人员或检修人员经常人工疏通,每24小时需要3个人疏通一次,每次4个小时,每人按照200元计算,全年合计造成人工疏通成本约11万元;此外,未使用此回收装置的渗滤液中含有很多的细小垃圾不仅易造成阀门、管道等设备堵塞,长期还会造成渗滤液收集池沉淀物较多,需要请专业的清理公司清理,每年每次清理需花费成本费用约15万元。综上所述,每年单台垃圾焚烧炉共计投入费用约26万元,2炉1机项目投入费用合计约11*2+15=37万元。而使用此回收装置单台炉一次性投资20万元,只需1年多即可回收成本。

18.3、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置适用于机械往复式、希格斯、马丁等各种结构形式的垃圾焚烧炉炉排。

附图说明

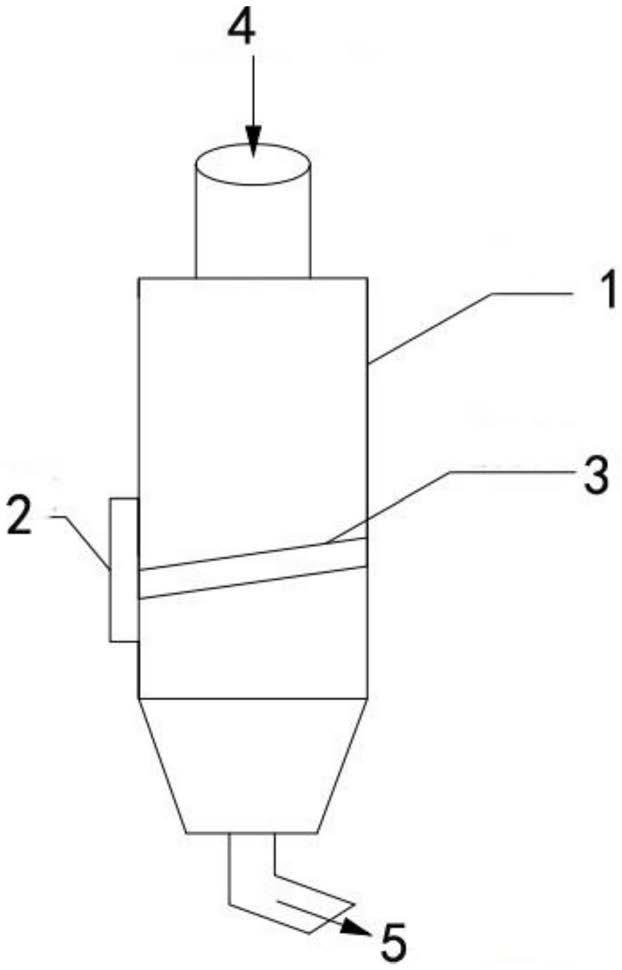

19.图1为本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置的示意图。

20.1-筒身,2-人孔门,3-过滤网,4-渗滤液进口以及5-渗滤液出口。

具体实施方式

21.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

22.如图1所示,所述回收装置包括筒身1,人孔门2,过滤网3,渗滤液进口4以及渗滤液出口5;其中,所述渗滤液进口4、筒身1及渗滤液出口5从上至下依次设置;所述过滤网3设置于所述筒身1内;所述人孔门2设置在所述筒身1上。炉排型垃圾焚烧炉渗滤液通过回收装置进口4进入回收装置中,在重力作用下自然流经依次布置的多层异径的过滤网3,通过层层过滤,分离垃圾渗滤液中可能含有的小颗粒垃圾及污泥等杂物,后经渗滤液出口5缓冲引流至垃圾电厂内设置的渗滤液回收处;运行人员可通过带有观察窗的人孔门2实时监测过滤效果以及滤网状态,以免滤网堵塞,确保高效过滤,持续运行。

23.优选地,所述筒身1包含与所述渗滤液进口4相连接的上端直筒段以及与所述渗滤

液出口5相连接的下端锥型段。

24.优选地,所述人孔门2设置在所述上端直筒段上,所述人孔门2上设置有观察窗,用于实时监测所述筒身内部的情况。

25.优选地,所述过滤网3倾斜地设置为抽屉式可拆卸型,平行布置于所述筒身1内。从而有效避免了因过滤不及时导致渗滤液积存而产生沼气的安全风险及环保风险。进一步地,其“抽屉式”可拆卸功能由位于回收装置直筒段筒壁内交错布置的轨道实现。

26.优选地,所述过滤网3的倾斜角度为5

°

~45

°

。

27.优选地,所述过滤网3为异径孔隙网状结构。孔隙不局限于圆形,可为任意多边形。

28.优选地,所述过滤网3为多层,沿所述沿渗滤液流动方向,其孔径大小逐步减小。

29.优选地,所述过滤网3包含孔径为20~30mm的第一层过滤网,孔径为10mm~20mm的第二层过滤网,孔径为10mm以内的第三层过滤网。通过多层异孔设置达到逐级过滤,精准过滤的效果。

30.优选地,所述渗滤液出口5设置为带有折角的折弯出口。

31.优选地,所述回收装置采用不锈钢材质,所述渗滤液进口4、所述筒身1及所述渗滤液出口5焊接成型。由于采用不锈钢材质,相比一般电厂所使用的玻璃钢或碳钢材质材质有效提高了渗滤液回收装置的使用寿命,避免了渗滤液渗漏、管道开裂等不良现象,节约了检修成本。

32.与现有技术相比,本发明具有以下有益效果:1、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置,内置多层异径孔隙网状结构过滤网,对垃圾渗滤液进行层层过滤,后经折弯出口缓冲引流至垃圾电厂内设置的渗滤液回收处,使得垃圾渗滤液得到高效过滤,获得较纯净的过滤液,并有效改善了渗滤液输送中各阀门、管道等设备堵塞的现象。

33.2、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置极大地节约了成本,具体而言,在以往已经运行的垃圾焚烧炉,由于炉排干燥段回收的渗滤液输送不畅,需要运行人员或检修人员经常人工疏通,每24小时需要3个人疏通一次,每次4个小时,每人按照200元计算,全年合计造成人工疏通成本约11万元;此外,未使用此回收装置的渗滤液中含有很多的细小垃圾不仅易造成阀门、管道等设备堵塞,长期还会造成渗滤液收集池沉淀物较多,需要请专业的清理公司清理,每年每次清理需花费成本费用约15万元。综上所述,每年单台垃圾焚烧炉共计投入费用约26万元,2炉1机项目投入费用合计约11*2+15=37万元。而使用此回收装置单台炉一次性投资20万元,只需1年多即可回收成本。

34.3、本发明提供的适用于炉排型垃圾焚烧炉的渗滤液回收装置适用于机械往复式、希格斯、马丁等各种结构形式的垃圾焚烧炉炉排。

35.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

36.本领域技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

37.显然,本领域的技术人员可以对发明进行各种改动和变型而不脱离本发明的精神

和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包括这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1