一种过滤材料及其用途的制作方法

1.本发明涉及一种过滤材料及其用途。

背景技术:

2.随着工业的迅猛发展,各种污染也随之而来。为了去除空气中的粉尘颗粒,使燃气轮机在一个干净的环境中运转,各种过滤材料应运而生。目前,在天然气过滤等工业过滤领域,空气过滤用滤芯大多采用木浆纤维构成的湿法无纺布或木浆和pet纤维混合抄纸而成的湿法无纺布,该结构的过滤材料过滤效率低、使用寿命短,并且该种过滤材料由于使用了木浆纤维,不适用于潮湿地区,因此限制了该材料的应用范围。

3.然而,目前市场上也有纳米纤维层与普通的无纺布层构成的过滤材料,但是一般是以普通无纺布为基材,如聚酯纺粘无纺布,利用静电纺丝直接将纳米纤维喷射在聚酯纺粘无纺布上复合而成。这种复合方式虽然更简单,但是纳米纤维层与聚酯纺粘无纺布层的粘合牢度不足,表面的纳米纤维层容易脱落,造成整体过滤材料过滤效果的下降。

4.如中国公开专利cn105200539a公开了一种静电纺丝方法及其制备的纳米纤维/纺粘无纺布复合过滤材料,该复合过滤材料是将叠层用材料叠加复合而成,每层叠层用材料均使有静电纺纤维的一面向上,并于最上一层表面覆盖纺粘无纺布,叠层用材料叠加层数为2~6层,形成夹层结构的纳米纤维/纺粘无纺布复合过滤材料;该复合过滤材料虽然对0.02~10μm的颗粒的过滤效率高,但是该复合材料中的纺粘无纺布克重低,导致整体过滤材料的刚软度不足,从而难于抵抗实机应用时压空的喷吹。

5.又如中国公开专利cn104047116a公开了一种防雾霾纱窗制作方法。该方法是在pet聚酯纤维网基材上形成一层纳米纤维膜,并且在纳米纤维膜上喷涂纳米二氧化钛。虽然该结构既可以有效过滤空气中的灰尘以及细小的悬浮颗粒物,又可以控制细菌繁殖,但是由于该方法是将纳米纤维膜直接喷涂在pet聚酯纤维网上,在后续打折和使用过程中,由于纳米纤维膜喷涂不牢固,有可能从pet聚酯纤维网基材上脱落下来,从而导致纱窗对细小粒子的捕集效率变差。

技术实现要素:

6.本发明的目的在于提供一种捕集效率高、透气度高、刚软度高的过滤材料。

7.本发明的技术解决方案如下:本发明的过滤材料至少包括纳米纤维层与纺粘无纺布层,所述纳米纤维层是由平均直径为30~700nm的纳米纤维构成,所述纺粘无纺布层的凹部面积比例为0~20%。

8.上述纳米纤维层的孔隙率优选大于60%。

9.上述纺粘无纺布层的凹凸部厚度差优选为0.16~0.33mm。

10.上述纳米纤维层优选是由尼龙纤维、聚丙烯腈纤维、聚偏氟乙烯纤维、聚氨酯纤维中的一种或多种形成的。

11.上述纺粘无纺布层的克重cv值优选为0~15%。

12.上述纺粘无纺布层优选是由皮芯型双组分纤维构成。

13.上述纳米纤维层的上方优选包含一层由聚酯纤维构成的纺粘无纺布层。

14.本发明的过滤材料的vdi实验最后30回的循环时间优选在8000秒以上。

15.本发明过滤材料的透气度优选在100l/dm2/min以上。

16.本发明的有益效果是:本发明过滤材料具有捕集效率高、透气度高、刚软度高的特点,可应用于工业过滤领域,如天然气过滤领域或汽车空调过滤领域。

具体实施方式

17.本发明的过滤材料至少包括纳米纤维层与纺粘无纺布层,所述纳米纤维层是由平均直径为30~700nm的纳米纤维构成,所述纺粘无纺布层的凹部面积比例为0~20%。将高分子原材料溶解在溶剂中形成纺丝溶液,借助高压静电场,克服表面张力,经过电场力的牵引与拉伸,形成纳米级的超细纤维,最终落在接收装置上,形成了类似非织造布的纤维毡。上述纳米纤维层是由静电纺丝工艺制作而成的,静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中喷射纺丝,在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并由圆锥尖端延展得到纤维细丝,该纤维细丝可达到纳米级别。本发明的纳米纤维层主要起过滤作用,即通过静电吸附的方式将外界的微小粒子捕集。因此,构成纳米纤维层的纤维直径必须在一定范围内,这样才可以保证纳米纤维层的捕集效果。如果纳米纤维层的纤维平均直径小于30nm的话,由于构成纳米纤维层的纤维过细,纤维与纤维之间过于紧密,纤维层的孔径就会变小,虽然对更细粒径的粒子捕集效率高,但是当小粒径的粒子被捕集同时充满在该纳米纤维层中时,会导致过滤材料整体压损升高、透气性下降,从而会降低过滤材料的使用寿命;如果纳米纤维层的纤维平均直径大于700nm的话,由于构成纳米纤维层的纤维过粗,纤维与纤维之间的间隔变大,构成纳米纤维层的孔径就会变大,此时纳米纤维层只能捕获大粒径的粒子,难于捕获到小粒径的粒子,即对更细的粒子捕集效果会变差,从而本发明的过滤材料就达不到提高过滤效率的目的。考虑到过滤材料的捕集效率、压损和使用寿命,纳米纤维层优选是由平均直径为100~600nm的纳米纤维构成。

18.本发明的纺粘无纺布层主要起粗效过滤和支撑作用,纺粘无纺布层的凹部面积比例是指每平方米内凹部面积所占的百分比,凹部面积比例的大小会影响无纺布的透气性和刚软度。凹部指的是在纺粘无纺布成形过程中,轧辊表面凸出来的花纹卷绕纺粘无纺布时,在纺粘无纺布的表面形成相反的花纹(即凹部)。如果纺粘无纺布的凹部面积比例大于20%的话,也就是纺粘无纺布表面的粘合点增多,粘合点处的纤维非常紧密,纤维与纤维之间的孔径就会减小,此时空气就不容易透过,从而会造成无纺布本身的透气性降低,而且纺粘无纺布表面的粘合点越多,纤维与纤维之间的排列越紧密,朝同一个方向排列的纤维数量也越多,当沿着这个方向对纺粘无纺布进行拉伸时,就会需要更大的力才能拉断,这样会使无纺布的刚软度增大。综合考虑到过滤材料的捕集效率、透气性以及刚软度,纺粘无纺布层的凹部面积比例优选为10~20%。

19.本发明纳米纤维层的孔隙率优选大于60%。孔隙率对纳米纤维层的过滤效率、透气度有着很大的影响。孔隙率是指材料的孔隙体积与总体积的比值。本发明的纳米纤维层是由静电纺丝工艺制作而成的,制得的纳米纤维层为网络状结构,如果纳米纤维层的孔隙率过小的话,纳米纤维层之间的网络状的比例会减少,粒子在运动过程中与网络中的单纤维

碰撞或粘附的机会减少,小粒子被捕集的几率就会降低,此时小粒径的粒子很可能会吸附在纳米纤维层表面,当纳米纤维层的孔隙被小粒径的粒子堵住时,会导致所得过滤材料的压损升高。考虑到过滤材料的捕集效率和压损,纳米纤维层的孔隙率更优选为大于80%。

20.本发明纺粘无纺布层的凹凸部厚度差优选为0.16~0.33mm。纺粘无纺布层的凹凸部厚度差指的是凸部位的厚度与凹部位的厚度之差,凹凸部厚度差也会影响纺粘无纺布层的透气性和刚软度。如果纺粘无纺布层的凹凸部厚度差过小的话,构成纺粘无纺布的纤维与纤维之间的粘合点会被压的过于紧实,也就是说该部位的纤维与纤维之间粘结过于致密,就会缩小纤维与纤维之间的间隙,对主要起粗效过滤纺粘无纺布来说,粗粒径的粒子都难于捕集到,而且就连空气都不容易进入,这样状态下的纺粘无纺布的透气性会很低。如果纺粘无纺布的凹凸部厚度差过大的话,一方面,构成纺粘无纺布的纤维与纤维之间的粘合点的粘合点被压的力度很低,也就是说该部位的纤维与纤维之间过于蓬松,虽然能捕集到粗粒径的粒子,而且空气也容易透过,纺粘无纺布的透气性会变高,但是由于纤维与纤维之间粘结的强度低,就会导致纺粘无纺布的刚软度降低;另一方面,纺粘无纺布的凹凸部厚度差过大,也会导致其表面不平整,会使纳米纤维层与纺粘无纺布层复合之后的过滤材料变得不平整,从而影响打折时折痕处强力的不均一性过大,也会由于凹部位厚度太低,使这个部位纳米纤维层和纺粘无纺布层的粘合强力变低,从而造成纳米纤维层部分地方易脱落,最终导致过滤效率的降低。考虑到本发明过滤材料的透气性、刚软度以及捕集效率,纺粘无纺布层的凹凸部厚度差更优选为0.20~0.30mm。

21.静电纺丝的原材料多样,理论上所有可以溶解于溶剂中并能形成稳定溶液体系或能够熔融形成熔体的聚合物都可以采用静电纺丝技术制备纳米纤维材料。但是在保证过滤材料过滤效率的基础上,保证增加其他性能的情况下,如力学性能、耐热性能、耐腐蚀性能。本发明的纳米纤维层优选是由尼龙纤维、聚丙烯腈纤维、聚偏氟乙烯纤维、聚氨酯纤维中的一种或多种形成的。尼龙纤维的机械强度高、韧性好、耐热性好、耐疲劳性能突出、耐腐蚀、十分耐碱和大多数盐液;聚丙烯腈纤维耐候性好、耐化学试剂,特别是无机酸、漂白粉、过氧化氢及一般有机试剂;聚偏氟乙烯的机械强度高、韧性好、防霉菌性好、耐磨性高、对气体和液体具有高耐渗透性、耐热稳定性好、阻燃性好;聚氨酯回弹性好、力学性能好、具有更小的压缩变型性,而且也耐化学药品、隔热、隔音、抗震、防毒性能良好。

22.本发明纺粘无纺布层的克重cv值优选为0~15%。纺粘无纺布层的克重cv值是指纺粘无纺布层克重的离散程度,即克重的均匀程度。纺粘无纺布层的克重cv值越小越好,克重cv值越小代表纺粘无纺布层的克重越均匀。克重均匀性好,单位面积内纺粘无纺布的重量偏差值就小,在打折时就不会出现纺粘无纺布重量大的地方打痕难、折痕处强力高,以及重量小的地方打痕易、打痕处强力低的情况,这样就更利于打折的连续化操作及产品的稳定化生产。如果纺粘无纺布层的克重cv值过大的话,也就是说单位面积内无纺布的重量差异过大,不同的部位重量不一致,这样会导致连续生产的整卷无纺布刚软度和透气度不均匀。低克重的部位纤维的数目少,纤维与纤维之间的间隙大,空气更容易通过,因此该部位透气性高;同时,纤维数目少,导致纤维与纤维之间的摩擦力变小,纤维与纤维之间的抱合力也变小,从而该部位的刚软度低。高克重的部位纤维的数目多,纤维之间排列的更紧密,纤维之间的空隙减少,使得空气不容易进入,因此该部位的透气性低;同时,纤维数目多,纤维与纤维之间的接触面积变大,纤维与纤维之间的抱合力也变大,从而使该部位的刚软度提高。

综上所述,过大的克重cv值会导致纺粘无纺布低克重部位的刚软度变低、透气度增加;高克重部位的刚软度增加、透气度变低,从而在后续打折和组装滤芯时,会发生产品质量不一致的现象。

23.上述纺粘无纺布层优选是由皮芯型双组分纤维构成。构成本发明皮芯型纺粘无纺布的皮部分为低熔点的聚酯,芯部分为高熔点的聚酯,在皮芯型纺粘无纺布的制造过程中,皮芯纤维与皮芯纤维之间低熔点的部分熔融粘合在一起,从而进一步提高了纺粘无纺布的刚性。另一方面,皮芯纤维的芯部分熔点高,并不会随着温度而熔融,因而还能保持着原有的形貌,而且皮芯型纤维中的芯部位也没有发生变化,粘合处仅靠皮部分熔融加固,因而纺粘无纺布中保持着大量的微小孔隙,使得空气容易穿透过去,就会让纺粘无纺布保持着高的透气性。当纺粘无纺布与纳米纤维层复合在一起时,不仅会更好地支撑起纳米纤维层,而且会保证整体过滤材料的透气度较高,这样后续打折成型滤芯压损更低、使用寿命更长。

24.由于本发明的纳米纤维层是采用静电纺丝工艺制造而成的,静电纺丝工艺生产出来的纤维特点是短、软、细,当这层纳米纤维经过无数次摩擦时,表面容易产生毛羽,部分纤维也容易掉落,纳米纤维不会再紧密的靠在一起,这样会使纤维之间的孔径变大,过滤材料难于捕集到细小的颗粒,从而降低了过滤材料对小颗粒粒子的捕集效率。为了防止这种现象的发生,在本发明纳米纤维层的上方优选包含一层由聚酯纤维构成的纺粘无纺布层,该纺粘无纺布层不仅对纳米纤维层可以起到保护的作用,还可以起粗效过滤的作用,纺粘无纺布的纤维较粗,纤维之间的孔径较大,可以对大颗粒的粒子进行拦截,阻止其进入过滤材料内部,保证纳米纤维层对小颗粒粒子的捕集,从而进一步提升过滤材料的捕集效率。

25.本发明的过滤材料的vdi实验最后30回的循环时间优选在8000秒以上,随着运行时间的延长,过滤材料两面的压差会渐渐升高,当压差达到1000pa时,脉冲空气对过滤材料表面的粉尘进行清灰,然后进行下一个过程,该过程重复进行30回,完成最后30回的时间即为最后30回的循环时间。vdi实验最后30回的循环时间反映过滤材料的使用寿命,循环时间越长,过滤材料的使用寿命也会越长。如果过滤材料vdi实验最后30回的循环时间过低的话,也就是说每次达到1000pa时脉冲空气对过滤材料表面清灰所需要的时间变短,总计30回所需要的时间也变短,循环时间变短,也就是压损增加的速度加快,压损不断增加,过高的压损会加速过滤材料的老化,会使过滤材料的使用寿命变短,这就意味着工厂要频繁地更换过滤器中的滤芯,在装卸过程中容易造成人力成本的浪费,也会造成工厂的产能降低。

26.本发明过滤材料的透气度优选在100l/dm2/min以上。如果过滤材料的透气度过低的话,也就是说过滤材料内部的纤维与纤维的间隙小,纤维之间排列紧密,空气不容易进入到材料内部,这样在实机使用一段时间后,空气中的粒子大量积聚在过滤材料表面,造成过滤器的压损急剧上升,当压损上升到某一值时,脉冲空气开始对过滤材料的表面进行喷吹,当滤芯遭到外界的不断喷吹,滤芯的强力无法抵挡时,过滤材料打褶的山就会出现山倒的现象,从而导致过滤材料无法继续使用,从而缩短了它的使用寿命。

27.本发明的过滤材料在风速为5.3cm/s时,其过滤效率在95%以上。如果过滤材料的过滤效率过低的话,也就是说过滤材料纤维与纤维之间的孔径过大,过滤材料可以拦截的粒子数量变少,尤其是对小颗粒粒子拦截的数量变少,这样的话很多微小的粒子就会通过过滤材料进入工业环境中,这些微小的粒子存在于空气中,将会对工业中高速运转的设备造成损坏。

28.本发明过滤材料的压损为80pa以下。如果过滤材料的压损过高的话,也就是说过滤材料的初期压损过高,滤芯达到固定压损值时,进行脉冲喷吹的时间间隔变短,脉冲空气对滤芯的喷吹次数变多,反复喷吹达到一定值时,滤芯无法抵挡外界的冲击,就会出现山倒或者纳米纤维层破损的情况,从而影响滤芯的使用寿命和过滤效果。

29.本发明过滤材料的经、纬向刚软度分别在1200mn以上、400mn以上。如果过滤材料的刚软度过低的话,也就是说过滤材料的手感偏软。在后续打折成型时,偏软的过滤材料打折后的折痕处强力会很低,这样组立后的滤芯山部分的强力很难抵抗外界的冲击。在实机使用时,达到固定压差时脉冲空气会对滤芯表面的颗粒物进行清灰处理。因为滤芯的山很软,从而无法耐脉冲空气的喷吹,在喷吹几回后滤芯的山便倒落无法继续使用,滤芯的过滤寿命大大降低。同时,过滤材料偏软,打折时因为过滤材料难于固定,容易造成打折扭曲的问题,这样的话不仅浪费原材料,而且不利于打折产品的品质保证。

30.本发明过滤材料的制造方法,包括如下步骤:(1)纳米纤维层的制备:采用尼龙、聚丙烯腈、聚酰亚胺、聚偏氟乙烯、聚乙烯醇、聚乙烯吡咯烷酮、聚氧化乙烯、聚芳砜酰胺、聚氨酯、聚乳酸、聚丁二酸丁二醇酯、聚己内酯中的一种或多种经过静电纺丝工艺制造而成。

31.(2)纺粘无纺布层的制备:采用皮芯型或普通型聚酯聚合物经纺粘工艺制得皮芯型纺粘无纺布或普通型纺粘无纺布。

32.(3)过滤材料的制备:将纳米纤维层和纺粘无纺布层采用化学粘合法、热粘合法或超声波粘合法进行复合,最终制得成品。

33.上述步骤(1)中将高分子聚合物颗粒加入到相应的良溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液,再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为30~700nm的纳米纤维层。

34.上述步骤(2)中纺粘工艺是将聚合物挤出、拉伸,形成连续长丝后,长丝铺设成网,纤维网再经过自身粘合、热粘合、化学粘合或机械加固方法,使纤维网变成无纺布。

35.上述步骤(3)中化学粘合法是将粘合剂通过浸渍、喷洒或印花等方法施加到纳米纤维层与纺粘无纺布层之间,经热处理使水分蒸发、粘合剂固化的方法;热粘合法是利用热塑性高分子聚合物这一特性,使纤维网受热后部分纤维或热熔胶软化熔融,使纤维间产生粘连,冷却后纤维网加固的方法;超声波粘合法是利用换能器将电能转化为机械振动,变幅杆扩大振幅,振幅传到连接传振器上带销钉上,销钉与纤维之间剧烈摩擦,与销钉接触的纤维开始熔融,冷却加固的方法。

36.下面通过实施例更加详细地说明本发明,但本发明的保护范围不受这些实施例的限制,本发明过滤材料各性能的测定方法如下。

37.【纤维直径】采用电子扫描显微镜对纳米纤维层进行拍摄,纳米纤维层拍摄倍率为5000倍,取样品5个,每个样品均匀取10个纤维直径点,然后分别计算出50个纤维直径点的平均值以及分布情况。

38.【凹部面积比例】凹部面积比例是指每平方米内凹部面积所占的百分比,将纺粘无纺布切成测试面积为200mm

×

200mm的正方形,总计5块,分别数凹部个数,每个凹部面积是2mm2。然后通过计算得到纺粘无纺布的凹部面积比例,取5次计算的平均值。凹部面积比例的计算公式如下:

凹部面积比例=(每个凹部的面积

×

凹部个数)/测试面积

×

100%。

39.【凹凸部厚度差】凹凸部厚度差指的是凸部位的厚度与凹部位的厚度之差。取样品大小10mm

×

10mm制样,总计10个。采用电子扫描显微镜对纺粘无纺布层的断面进行拍摄,拍摄倍率为50倍,对每个样品测量凹部与凸部的厚度,计算每个样品凹凸部的厚度差,再取10个结果的平均值。

40.【孔隙率】孔隙率是指材料的孔隙体积与总体积的比值。随机取尺寸大小为10cm

×

10cm的样品总计10个,称重,求出这10个样品重量的平均值。基于gb/t 3820-1997标准,使用厚度千分表(挤压力0.000245pa)测定纳米纤维层的厚度,随机选择10点进行测定,求出平均值。纤维的密度是固定的,尼龙纤维的密度为1.07g/cm3,聚丙烯腈纤维的密度为0.797g/cm3,聚偏氟乙烯纤维的密度为1.2 g/cm3,聚氨酯纤维的密度为1.18 g/cm3。孔隙率的计算公式为:孔隙率=1-重量(g)/(面积(cm2)

×

厚度(cm)

×

密度(g/cm3))。

41.【克重cv值】cv值又称“变异系数”,是衡量指标中各观测值变异程度的一个统计量。反映单位均值上的各指标观测值的离散程度,常用在两个总体均值不等或量纲不同的指标的离散程度的比较上。克重cv值的计算公式如下:克重cv值=σ/μ

×

100%,其中,σ表示克重的标准偏差;μ表示克重的平均值。

42.【克重】基于gb/t 4669-2008标准,将过滤材料切成200mm

×

200mm的正方形,总计3块,分别称重,然后通过计算得到过滤材料的克重,取3次计算的平均值。

43.【厚度】基于gb/t 3820-1997标准,使用厚度千分表(挤压力0.000245pa)测定过滤材料的厚度,随机选择10点进行测定,求出平均值。

44.【透气度】基于jis l 1096标准,采用弗雷泽型织物透气性测试方法,随机选取30个点测定过滤材料的透气度,结果求取平均值。

45.【刚软度】基于jis l 1096标准,根据其中规定的测试方法,将样品剪成25mm

×

38mm的大小,经向、纬向各5块,测定过滤材料的刚软度,并计算经向、纬向的平均值。

46.【捕集效率】基于jis b 9908标准,根据其中规定的过滤材料捕集效率测试方法,随机选取3个点,测定过滤材料的捕集效率,计算求出平均值。

47.【压损】基于jis b 9908标准,根据其中规定的过滤材料压损测试方法,随机选取3个点,测定过滤材料的压损,计算求出平均值。

48.【vdi实验最后30回循环时间】基于vdi3926 标准,测定过滤材料的vdi性能。实验样品的尺寸是直径为150mm,喂入的粉尘浓度在5.0

±

0.5g/m3,过滤风速为2m/min(风量1.85m3/h)。实验顺序是初期30回+稳定

化5000回+最后30回。其中最后30回的方法为:随着运行时间的延长,过滤材料两面的压差会渐渐升高,当压差达到1000pa时,脉冲空气对过滤材料表面的粉尘进行清灰,然后进行下一个过程,该过程重复进行30回,在实验的过程中记录实验时间(t/s)和压力的变化,完成最后30回的时间即为最后30回的循环时间。

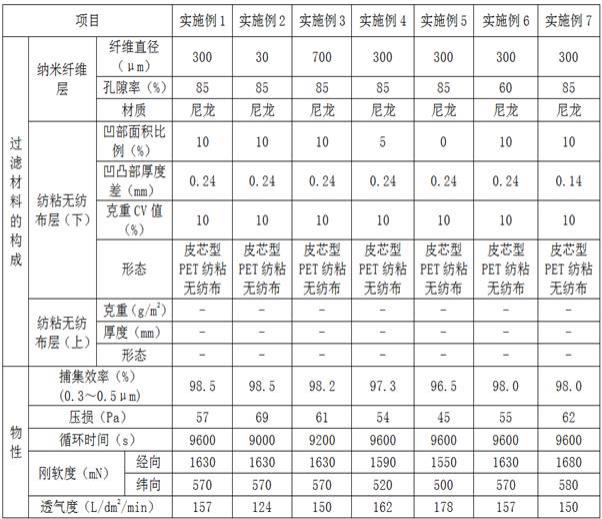

49.实施例1首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

50.实施例2首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为30nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

51.实施例3首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为700nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

52.实施例4首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为5%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

53.实施例5首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺

丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为0%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

54.实施例6首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为60%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

55.实施例7首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.14mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表1。

56.实施例8首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.36mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

57.实施例9首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型纺粘无纺布;然后采用普通pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得克重为20g/m2、厚度为0.15mm的普通pet纺粘无纺布,将该普通pet纺粘无纺布至于纳米层的上方保护层。再将纳米纤维层及其上下两层的纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

58.实施例10首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为20%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

59.实施例11首先,将聚丙烯腈高分子聚合物颗粒加入到n,n-二甲基甲酰胺溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为90%的纳米纤维层。其次,采用普通pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为20%、凹凸部厚度差为0.18mm、克重cv值为8%的普通pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

60.实施例12首先,将聚偏氟乙烯高分子聚合物颗粒加入到n,n-二甲基甲酰胺溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为90%的纳米纤维层。其次,采用普通pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为20%、凹凸部厚度差为0.18mm、克重cv值为8%的普通pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

61.实施例13首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为90%的纳米纤维层。其次,采用普通pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为20%、凹凸部厚度差为0.18mm、克重cv值为8%的普通pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得本发明的过滤材料。本发明过滤材料的各物性参见表2。

62.实施例1~13制得的过滤材料可用于工业过滤,如天然气过滤或汽车空空调过滤领域。

63.比较例1首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为1000nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度

差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得过滤材料。该过滤材料的各物性参见表3。

64.比较例2首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为20nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为10%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得过滤材料。该过滤材料的各物性参见表3。

65.比较例3首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用皮芯型pet树脂经熔融、挤出、拉伸、成网、粘合、冷却,制得凹部面积比例为30%、凹凸部厚度差为0.24mm、克重cv值为10%的皮芯型pet纺粘无纺布;再将制得的纳米纤维层和纺粘无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得过滤材料。该过滤材料的各物性参见表3。

66.比较例4首先,将尼龙高分子聚合物颗粒加入到浓度为92~99%的甲酸溶剂中,在室温下充分搅拌,完全溶解后制成静电纺丝溶液;再利用静电纺丝装置将制备好的静电纺丝溶液进行纺丝,最后纳米纤维喷出沉积制得纤维直径为300nm、孔隙率为85%的纳米纤维层。其次,采用pet纤维经梳理铺网、加热粘合、轧辊加固,制得凹部面积比例为30%、凹凸部厚度差为0.38mm、克重cv值为10%的热轧无纺布;再将制得的纳米纤维层和热轧无纺布层通过喷洒丙烯酸粘合剂进行粘合,烘干后,最后制得过滤材料。该过滤材料的各物性参见表3。

67.表1

ꢀ

表2

表3

。

68.根据上述表:(1)由实施例1、2、3可知,同等条件下,实施例1中构成纳米纤维层的纤维直径在优选范围内时,所得过滤材料的压损更低、透气度更高。

69.(2)由实施例1、4、5可知,同等条件下,实施例1中纺粘无纺布层的凹部面积比例在优选范围内时,所得过滤材料的透气度虽略低、但捕集效率更高、刚软度更高。

70.(3)由实施例1与实施例6可知,同等条件下,实施例1中构成纳米纤维层的孔隙率在优选范围内时,与后者相比,所得过滤材料的捕集效率更高。

71.(4)由实施例1与实施例7可知,同等条件下,实施例1中纺粘无纺布层的凹凸部厚度差在优选范围内,实施例7中纺粘无纺布层的厚度差略低,两者相比,实施例1中所得过滤材料的压损更低、透气度更高。

72.(5)由实施例1与实施例8可知,同等条件下,实施例1中纺粘无纺布层的凹凸部厚度差在优选范围内,实施例8中纺粘无纺布层的厚度差略高,两者相比,实施例1中所得过滤材料的捕集效率更高、刚软度更高。

73.(6)由实施例1、9可知,同等条件下,实施例9中纳米纤维层上方含有一层普通纺粘无纺布层作为保护层,所得过滤材料的捕集效率高、循环时间长、刚软度高。

74.(7)由实施例1、10可知,同等条件下,实施例1中纳米纤维层的克重cv值在优选范

围内时,与后者相比,前者所得过滤材料的捕集效率高、压损低。

75.(8)由实施例11、12、13可知,同等条件下,实施例13中纳米纤维层是由尼龙纤维构成,所得过滤材料的捕集效率更高、压损更低。

76.(9)由实施例1与比较例1可知,同等条件下,比较例1中构成纳米纤维层的纤维直径过粗,所得过滤材料的捕集效率低、循环时间短。

77.(10)由实施例1与比较例2可知,同等条件下,比较例2中构成纳米纤维层的纤维直径过细,所得过滤材料的压损高、循环时间短、透气度差。

78.(11)由实施例1与比较例3可知,同等条件下,比较例3中构成纺粘无纺布层的凹部面积比例过大,所得过滤材料的压损高、透气度差。

79.(12)由实施例1与比较例4可知,同等条件下,比较例4中过滤材料是由纳米纤维层与pet热轧无纺布构成,所得过滤材料的捕集效率低、压损高、循环时间短、透气度差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1