一种小麦制粉装置及工艺的制作方法

1.本发明涉及一种小麦制粉装置及工艺,属于食品加工技术领域。

背景技术:

2.我国正在迈向更高层次的国家粮食安全保障水平。人民的生活已由温饱转为小康,对口粮的需求更加注重绿色、安全、营养和健康,口粮消费中要有80%的优质米面和20%的全谷物、杂粮与薯类,才能满足人民日益增长的美好生活需要。

3.众所周知,谷物是膳食中b族维生素的重要来源。小麦中部分营养素(尤其微量营养素)集中在小麦皮层(种皮、果皮和糊粉层)和胚芽中,出粉率越高,营养成分越接近全麦粒;出粉率越低,营养成分越接近内胚乳。随着加工精度的提高,虽然面粉的粉色和面制品的口感得到改善,但皮层和胚芽彻底从面粉中分离出去,造成面粉中的蛋白质、矿物质、膳食纤维、维生素等营养物质的大量流失,使得营养成分降低。而全麦粉富含多种营养素的胚芽、糊粉层和麸皮,从而保留了小麦的全部营养素。用全麦粉替代部分精制谷物的膳食,可以获得更多的营养素、膳食纤维和有益于健康的食物成分。

4.根据现行标准ls/t 3244-2015定义,全麦粉是指以整粒小麦为原料,经制粉工艺制成的,且小麦胚乳、胚与麸皮的相对比例与天然颖果基本一致的小麦全粉。传统制粉工艺的目的是将净麦经过一定程度的研磨,粉碎成一定粗细度的粉状物质。一般的面粉制备均包括磨粉机研磨和筛理两个部分。由于面粉的制备主要是将胚乳和麸皮分开,以得到不同等级的面粉,而全麦粉的制备不去除麸皮。因此,对于麸皮得以保留的全麦粉的制备,目前全麦粉的制粉方法主要包括麸皮回添法、全谷物破碎法等(全麦粉营养及生产工艺探讨.粮食加工,39(01),12-14.)。

5.麸皮回添法是目前国内采用较多的全麦粉制备方法。该方法主要是在原工艺制备面粉的基础上,将麸皮按需回添到面粉中,并不是严格意义上的全麦粉(全麦粉营养及生产工艺探讨.粮食加工,39(01),12-14.)。全谷物破碎法是直接将整粒小麦全籽粒破碎,完整地保留了籽粒的所有成分,也是目前国际上受到认可的全麦粉加工方法。然而,由于小麦胚乳含有小麦20%的脂肪,大多为不饱和脂肪酸,易于酸败、氧化变质;麸皮中含有较多对全麦粉加工、储藏以及操作影响较大的酶类(如脂肪酶、脂肪氧合酶等),在粉碎之后易于活化。而全麦粉将胚乳和麸皮完全保留,这些因素均严重的影响了全麦粉的储藏稳定性。因此全麦粉的保存期较短,正常储存情况下为1~1.5月,在高温高湿的夏季保存期更短(全麦粉在国内食品工业中的应用状况和前景.粮食与饲料工业(07),4-8;稳定化全麦粉的品质评价.食品与机械,28(02),6-8+235.)。这就要求商品化的全麦粉应该采用小包装,并且储存在阴凉干燥处。也有研究报道先将小麦籽粒进行热处理再进行粉碎,杀灭原料中的微生物并使脂肪酶、过氧化物酶等生物酶失活,可使全麦粉保质期延长至5-6个月。比如cn201410007683.3公开了一种利用蒸汽爆破技术处理小麦生产全麦粉的方法,小麦在0.4mpa~1.0mpa和143-180℃下维持5min~15min,瞬间爆破后粉碎得到小麦全粉。又如cn200910184479.8公开了一种全麦粉的生产方法,该方法使用微波加热(功率为0.1~

0.4w/g,2450或915mhz)或热风干燥(80~120℃,1~10min)处理小麦籽粒后进行粉碎加工,在-10℃超微粉碎。但是以上全麦生产方法采用的装置中包含热处理装置,热处理后常引起小麦蛋白变性,使得活性面筋含量低,难以生产出用途广泛的全麦粉。

6.回添法是将小麦麸皮和胚芽回添到精制面粉中,由于分开处理麸皮、胚芽,对面粉中的面筋蛋白、淀粉的加工品质基本无影响。但是麸皮和胚芽中的酶及脂肪酸对全麦粉的储藏稳定性的影响仍然存在。常见的对麸皮和胚芽进行稳定化处理的方法有:微波处理(cn105831563a、cn110013903a)、蒸汽加热(cn102669213a、cn201210326478.4)、汽爆(cn108402392a)以及挤压膨化处理(cn107125555a、cn101253954b、cn201710217937.8)等技术(全麦粉营养及生产工艺探讨.粮食加工,39(01),12-14.)。麸皮稳定化的全麦粉,在经过4个月的储藏期后,脂肪酸值仍然符合小麦粉的国家标准要求(稳定化全麦粉的品质评价.食品与机械,28(02),6-8+235.)。但是对于回添法制备的全麦粉由于缺乏标准约束,可能会发生回填量不足的问题。另外,回填麸皮稳定化、粉碎能耗较高(全麦粉主要制粉工艺及其优缺点分析.粮油加工(电子版)(11),55-57+60.)。并且,以上方法的热处理仍然会引起麸皮与胚芽中诸如必需氨基酸(如赖氨酸)和维生素的活性成分等丧失,营养价值降低。cn110101001a公开了一种全麦粉生产方法及应用,经除粉的麸皮和胚芽用振动磨在充氮气的条件下进行细碎,得到富含营养素的小麦纤维和胚芽粉,并声称能够保存1年。但是已知脂肪酶对脂肪的水解并不依赖氧气,即在低氧环境中依然可以作用(key issues and challenges in whole wheat flour milling and storage.journal of cereal science,56(2),119-126),而该方法不包含其他等效的灭酶环节或抑制手段。

7.中国专利申请201911407933.1涉及一种小麦制粉工艺及其产品,然而该工艺并未使用系统有效的小麦制粉装置,其工艺整体的耗能较高,且整体设备投资和加工成本较高,难以以高的加工效率实现小麦制粉的制备。

8.因此,本领域仍需探索更加简单有效、成本更加低廉以及更加系统的小麦制粉装置和方法,该小麦制粉装置和方法系统有效,且能够在控制酶活性以实现长期稳定储存的同时,最大限度地保留小麦中的面筋蛋白活性,从而获得能够长期稳定、符合标准且用途广泛的全麦粉产品。

技术实现要素:

9.针对上述技术问题,本发明人经过潜心研究,发明了一种小麦制粉装置,该小麦制粉装置能够将超微粉碎和分级工艺装置系统地整合在一起,且各单元以流体连通的方式彼此连接,从而可以由整粒小麦籽粒一站式获得多种全麦粉。本发明的小麦制粉装置中不包含小麦稳定化处理装置,无需对小麦进行稳定化处理且无需添加任何添加剂,从而避免了热处理后常引起的小麦蛋白变性、活性面筋含量低和难以生产出用途广泛的全麦粉等问题。

10.因此,第一方面,本发明提供了一种小麦制粉装置,所述装置包括:喂料装置、粉碎机、分级机、旋风收集器、除尘器、引风机、控制单元和机架;其中,所述喂料装置的出料口与所述粉碎机的进料口连通;所述粉碎机的出料口与所述分级机的进料口连通;所述分级机的顶端出料口与所述旋风分离器的进料口连通;所述旋风收集器的顶端出料口与所述除尘器的进料口连通;所述除尘器的出口与所述引风机进口连通;所述分级机、旋风收集器和除

尘器被固定在所述机架上;所述小麦制粉装置的运行由所述控制单元控制;从所述分级机或所述旋风收集器的底端出料口获得产品,并从所述引风机排出尾气;并且其中,

11.所述小麦制粉装置包含至少一台分级机,当所述分级机的数量为2以上时,前一级分级机的顶端出料口与下一级分级机的进料口连通,最后一级分级机的顶端出料口与所述旋风分离器的进料口连通;所述粉碎机内设有内置分级器,所述分级机内设有分级轮,且所述小麦制粉装置不包含稳定化处理装置。

12.第二方面,本发明提供了一种利用第一方面所述的装置进行小麦制粉的方法,所述方法包括以下步骤:

13.(1)对小麦进行清理并从喂料装置排出获得净麦;

14.(2)使所述净麦在引风机所产生的风压作用下进入粉碎机中粉碎,经过粉碎的小麦粉通过内置分级器的筛选,筛选出粒径d[90]为100μm-258μm、优选100μm-190μm的小麦全粉,并从所述粉碎机的出料口排出;

[0015]

(3)所述小麦全粉随后进入分级机,经过所述分级机中分级轮的分选,一部分在所述分级机的底端出料口排出获得小麦制粉a,另一部分在所述分级机的顶端出料口排出进入旋风分离器;

[0016]

(4)进入所述旋风收集器的小麦制粉大部分从所述旋风收集器的底端出料口排出,获得小麦制粉b,夹带少量超细粉的气流从所述旋风收集器的顶端出料口进入除尘器过滤,并从引风机出口排出;

[0017]

当所述分级机的数量为2以上时,从前一级分级机的顶端出料口排出的物料进入下一级分级机,从最后一级分级机的顶端出料口排出的物料进入所述旋风分离器;从各级分级机的底端出料口各自独立地获得一种小麦制粉a,所述小麦制粉a中的至少一种的粒径d[90]为80μm-190μm、优选95μm-120μm;其中,所述方法不包括稳定化处理。

[0018]

第三方面,本发明还提供了由上述方法制备的小麦制粉a和小麦制粉b以及它们在制备食品中的用途。

[0019]

与现有技术相比,本发明具有如下优点和有益效果:

[0020]

(i)现有技术中尚不存在针对小麦全粉的系统、有效的小麦制粉装置,本发明是针对现有技术(例如中国专利申请201911407933.1)的改进。具体地,本发明的装置将喂料装置的出料口与粉碎机的进料口连通,粉碎机的出料口同分级机进料口连通,分级机的顶端出料口同旋风分离器的进料口连通,旋风收集器的顶端出料口同除尘器的进料口连通,除尘器出口同引风机进口连通,使全小麦加工有效串联,共用一套风压系统,提高了加工效率,节约了整体设备投资。同时,还可减少含粉尘的尾气出口,提升加工环境。

[0021]

(ii)本发明的装置针对小麦全粉的分级,在分级机中特定设置了分级轮,该分级轮的高径比可以为0.5-1.5,通过分级轮和任选地特定高径比的设置可以有效提升小麦全粉的分级能力,同时能够出乎意料地提高分级机组的产量,而且设备改装或加工成本低。

[0022]

(iii)由于小麦胚乳含有小麦20%的脂肪,大多为不饱和脂肪酸,易于酸败、氧化变质;麸皮中含有较多对全麦粉加工、储藏以及操作影响较大的酶类(如脂肪酶、脂肪氧合酶等),在粉碎之后易于活化。本发明的小麦制粉装置不包含热稳定化处理装置,从而本发明的小麦制粉工艺也无需进行专门的稳定化处理。虽然不进行稳定化处理,本发明的小麦制粉装置通过在粉碎机中设置内置分级器并在分级机中设置分级轮,实现了对粒径d90.进行二次控制,从而使得酶活低的分级产品(主要产品,即d[90]为80μm-190μm的小麦制粉a)和酶活高的产品(次要产品,即小麦制粉b和d[90]为80μm-190μm之外的小麦制粉a)得以分离;同时由于未使用用于灭酶的额外微波处理或热处理装置,使得小麦中的面筋蛋白得以最大限度的保留而不产生热损伤。

[0023]

(iv)本发明的工艺方法可获得符合标准要求、酶活低且储藏稳定性好的分级产品(即小麦制粉a),同时可获得多种作为中间产品和副产物的小麦粉(即小麦制粉b和从分级机的底端出料口收集的其它小麦制粉)。本发明的分级产品(粒径d[90]为80μm-190μm的小麦制粉a)的各组成比例与天然完整颖果基本一致,满足行标lst3244-2015对于全麦粉的定义要求,即“以整粒小麦为原料,经制粉工艺制成的,且小麦胚乳、胚芽与麸皮的相对比例与天然完整颖果基本一致的小麦全粉”。因此,本发明的粒径d[90]为80-190μm的小麦制粉a是一种储藏稳定性好的全麦粉产品。本发明的工艺方法突破了延长全麦粉货架期一定要通过额外的稳定化处理的工艺偏见。参考ls/t 3244-2015中规定的脂肪酸值指标为依据,本发明的粒径d[90]为80-190μm的小麦制粉a相比常规1-1.5个月全籽粒粉碎全麦粉常货架期,至少增加货架期1倍以上。同时,相比麸皮回添法的全麦粉制粉工艺显著减少了设备投资和能源消耗。

[0024]

(v)本工艺获得的小麦制粉a膳食纤维含量高,干基含量可达9%~20.1%。膳食纤维是一般不易被消化的食物营养素,主要来自于植物的细胞壁,包含纤维素、半纤维素、树脂、果胶及木质素等。麸皮中大部分水溶性及非水溶性膳食纤维(低聚阿拉伯木聚糖、木聚糖、β-葡聚糖、果聚糖、棉子糖等等)。膳食纤维是健康饮食不可缺少的,纤维在保持消化系统健康上扮演重要的角色,同时摄取足够的纤维也可以预防心血管疾病、癌症、糖尿病以及其它疾病。纤维可以清洁消化壁和增强消化功能,纤维同时可稀释和加速食物中的致癌物质和移出有毒物质,保护脆弱的消化道和预防结肠癌。纤维可减缓消化速度和最快速排泄胆固醇,所以可让血液中的血糖和胆固醇控制在最理想的水平。

[0025]

(vi)本工艺获得的小麦制粉a和b具有不同蛋白含量或筋力,蛋白含量从9.0%到近60%;其中小麦制粉b具有高的蛋白含量(25%~60%),除了可作为高筋粉、高筋全麦粉使用外,还可以作为增强普通面粉或全麦面粉筋力的添加剂。

[0026]

(vii)本工艺温升低,不包括用于灭酶的额外的热处理。因此,相比小麦热稳定化工艺,本工艺不对面筋造成损伤,使得小麦中的面筋蛋白活性得以保留,不影响小麦粉的面团特性和面制品的产品品质对面筋尽力的要求。此外,相比小麦热稳定化或麸皮热稳定化工艺,小麦粉中类胡萝卜素、酚酸类、花青素类、异黄酮类等物质活性,维生素b族、维生素e等微量元素含量也能够获得最大保留。

[0027]

(viii)本工艺相比回添法全麦粉工艺,粉路短,设备数量少、固定投资少,微粉碎的效率更高、能耗更低,产热低。

附图说明

[0028]

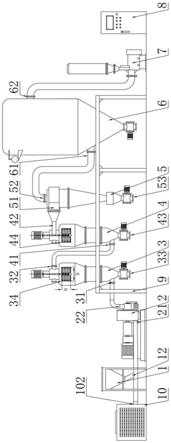

图1为粉碎机内设置有分级轮的全麦粉微粉碎与分级加工装置的主视示意图。附图中各部件的标记如下:1-喂料装置;2-粉碎机;3-一级分级机;4-二级分级机;5-旋风收集器;6-除尘器;7-引风机;8-控制单元;9-机架;10-冷风机;102-冷风机出风口;12-喂料装置出料口;21-粉碎机进料口;22-粉碎机出料口;31-一级分级机进料口;32-一级分级机顶端

出料口;33-一级分级机底端出料口;34-分级轮;41-二级分级机进料口;42-二级分级机顶端出料口;43-二级分级机底端出料口;44-分级轮;51-旋风收集器进料口;52-旋风收集器顶端出料口;53-旋风收集器底端出料口;61-除尘器进料口;62-除尘器出口。

具体实施方式

[0029]

本发明人研究发现,通过本发明的小麦制粉装置和工艺,利用本发明的微粉碎与分级技术对小麦进行加工,可以获得富含小麦麸皮和/或蛋白的小麦粉。其中富含麸皮(膳食纤维)的小麦制粉a(麸皮含量为9%以上)可以获得更长的储藏期,富含蛋白的小麦制粉b(蛋白含量为20%以上)具有很好的成团特性。

[0030]

在本发明中,所述“粒径d[90]”是指一个样品的累计粒度分布百分数达到90%时所对应的粒径,它的物理意义是粒径小于它的颗粒占90%,大于它的颗粒占10%。所述“合格的小麦全粉”是指粒径d[90]满足预定值,且质量指标满足ls/t 3244-2015的小麦全粉。所述“富含麸皮”是指麸皮的含量为9%以上;所述“富含蛋白”是指蛋白的含量为20%以上。术语“小麦制粉装置”和“净麦制粉装置”可以互换使用。

[0031]

在第一种实施方式中,本发明提供了一种小麦制粉装置,所述装置包括:喂料装置、粉碎机、分级机、旋风收集器、除尘器、引风机、控制单元和机架;其中,所述喂料装置的出料口与所述粉碎机的进料口连通;所述粉碎机的出料口与所述分级机的进料口连通;所述分级机的顶端出料口与所述旋风分离器的进料口连通;所述旋风收集器的顶端出料口与所述除尘器的进料口连通;所述除尘器的出口与所述引风机进口连通;所述分级机、旋风收集器和除尘器被固定在所述机架上;所述小麦制粉装置的运行由所述控制单元控制;从所述分级机或所述旋风收集器的底端出料口获得产品,并从所述引风机排出尾气;并且其中,

[0032]

所述小麦制粉装置包含至少一台分级机,当所述分级机的数量为2以上时,前一级分级机的顶端出料口与下一级分级机的进料口连通,最后一级分级机的顶端出料口与所述旋风分离器的进料口连通;所述粉碎机内设有内置分级器,所述分级机内设有分级轮,且所述小麦制粉装置不包含稳定化处理装置。

[0033]

在优选的实施方式中,所述小麦制粉装置进一步包括如冷风机,其中,所述喂料装置出料口和所述粉碎机的进料口与所述冷风机的出风口连通;

[0034]

优选地,所述小麦制粉装置包括1、2、3、4或5台分级机;

[0035]

优选地,所述小麦制粉装置中在两级分级机间增加粉碎机;

[0036]

优选地,所述分级机中的分级轮的高径比(h/d)为0.5-1.5。

[0037]

在第二种实施方式中,本发明提供了一种利用第一种实施方式所述的装置进行小麦制粉的方法,所述方法包括以下步骤:

[0038]

(1)对小麦进行清理并从喂料装置排出获得净麦;

[0039]

(2)使所述净麦在引风机所产生的风压作用下进入粉碎机中粉碎,经过粉碎的小麦粉通过内置分级器的筛选,筛选出粒径d[90]为100μm-258μm、优选100μm-190μm的小麦全粉,并从所述粉碎机的出料口排出;

[0040]

(3)所述小麦全粉随后进入分级机,经过所述分级机中分级轮的分选,一部分在所述分级机的底端出料口排出获得小麦制粉a,另一部分在所述分级机的顶端出料口排出进入旋风分离器;

[0041]

(4)进入所述旋风收集器的小麦制粉大部分从所述旋风收集器的底端出料口排出,获得小麦制粉b,夹带少量超细粉的气流从所述旋风收集器的顶端出料口进入除尘器过滤,并从引风机出口排出;

[0042]

当所述分级机的数量为2以上时,从前一级分级机的顶端出料口排出的物料进入下一级分级机,从最后一级分级机的顶端出料口排出的物料进入所述旋风分离器;从各级分级机的底端出料口各自独立地获得一种小麦制粉a,所述小麦制粉a中的至少一种的粒径d[90]为80μm-190μm、优选95μm-120μm;其中,所述方法不包括稳定化处理。

[0043]

在优选的实施方式中,在所述步骤(1)中,所述对小麦进行清理包括:对小麦进行初清、毛麦清理、净麦处理以及任选的水分调节。优选地,在所述步骤(1)中,所述初清包括使小麦通过一道风筛结合的初清筛;优选地,所述初清筛包括但不限于圆筒筛、往复振动筛和平面回转筛。在本发明中,通过使小麦进行初清,可以清楚小麦中的秸秆类的大杂质(麦秸、麦穗、麻绳、木片等)和细小石子灰尘等部分轻而小的杂质。清除小麦中的大杂质和部分轻而小的杂质;优选地,所述大杂质包括但不限于麦秸、麦穗、麻绳和/或木片。

[0044]

优选地,在所述步骤(1)中,所述毛麦清理包括使用毛麦清理设备对小麦中的尘芥杂质、砂石、粮谷杂质和金属杂质进行进一步去除;优选地,所述毛麦清理设备包括但不限于高效振动筛、比重去石机、精选机、打麦机、长型筛孔筛选设备和脱磁机。通过使小麦进行毛麦清理,能够使达到入磨净麦含杂标准以下:尘芥杂质不超过0.3%,其中砂石不超过0.02%,粮谷杂质不超过0.5%,不含金属杂质。

[0045]

在本发明的所述步骤(1)中,通过所述净麦处理可以进一步对麦粒表面进行清理,降低灰分,去除磁性杂质。本发明的净麦处理可以采用本领域常规的处理方式,只要能够实现小麦中灰分和磁性杂质的进一步去除即可。

[0046]

在本发明中,在所述步骤(1)中,所述水分调节包括:通过晾晒或烘干等干燥方式进行水分含量由高到低的水分调节;和/或通过润麦、着水绞龙进行水分含量由低到高的水分调节。在本发明中,除非另有说明,所述步骤(1)中获得净麦的水分含量是指在小麦清理后,不经水分调节的其自身的水分含量。优选地,在所述步骤(1)中,所获得的净麦的水分含量为10%-16%、优选10%-14%,料温为0℃-25℃、优选20℃-25℃。

[0047]

在优选的实施方式中,所述步骤(2)满足如下条件中的一个或多个:

[0048]

所述引风机所产生的流动气流可以先经过冷风机进行冷却;

[0049]

所述引风机的引风频率为35hz-50hz、优选40hz-50hz;

[0050]

所述粉碎机中的冲击磨主机频率为15hz-50hz、优选16hz-46hz;以及所述粉碎机中的内置分级器的频率为8hz-15hz、优选8hz-13hz。

[0051]

在本发明中,所述步骤(2)中获得的小麦全粉也可以直接作为产品使用,用于保质期要求低的直接消费。

[0052]

在优选的实施方式中,在所述步骤(3)中,所述分级机的出料口可以接有磁选器(如可用scxf型方箱磁选器,可选组合式多筒磁选机、辊式磁选机、干式除铁机、永磁磁选机、抽屉式磁棒除铁器等起到粉体除磁性物的装置均可)。所述分级机的单机可为100型气流分级机。

[0053]

优选地,所述步骤(3)满足如下条件中的一个或多个:

[0054]

所述第一级分级机的频率为20hz-25hz、优选21hz-23hz;

[0055]

当第二级分级机存在时,第二级分级机的频率为25hz-45hz、优选25hz-42hz;

[0056]

当第三级分级机存在时,第三级分级机的频率为30hz-45hz、优选35hz-45hz。

[0057]

在本发明中,所述小麦制粉a和小麦制粉b的出料温度为20

±

1℃-55

±

1℃、优选30.1

±

1℃-39.2

±

1℃。

[0058]

在所述步骤(4)中,进入所述旋风收集器的小麦制粉从所述旋风收集器的底端出料口排出的为小麦制粉b,夹带少量超细粉的气流从所述旋风收集器的顶端出料口排出。所述超细粉的量不超过进入所述旋风收集器的小麦制粉总量的5%;所述超细粉的平均粒径在2μm以下。

[0059]

本发明的装置不包括稳定化处理装置,且本发明方法不包括稳定化处理。所述“稳定化处理”是指用于灭酶以延长小麦制粉的储藏期的处理。在优选的实施方式中,所述稳定化处理包括但不限于温度为70℃以上的热处理、微波处理、蒸汽加热处理、汽爆处理和挤压膨化处理。所述“稳定化处理装置”是指能够进行上述稳定化处理的装置。

[0060]

在本发明中,所述步骤(2)中获得的小麦全粉在常温(10℃-30℃)下密封储藏1~1.4个月后的脂肪酸值为117mg/100g~132mg/100g,可以直接作为产品使用,用于保质期要求低的直接消费。

[0061]

在第三种实施方式中,本发明提供了由本发明的方法的步骤(3)获得的小麦制粉a,所述小麦制粉a包含膳食纤维(干基)8.8%~20.2%(优选9.7%-18.8%)、淀粉(干基)65.1%~76.0%(优选66.4%~75.0%)、蛋白(干基)9.0%~18.2%(优选10.3%~16.6%),灰分(干基)≤2.2%(优选≤2.18%),湿面筋含量≥23.5%(优选24.7%~39.1%),面筋指数≥27.4%(优选28.3%~80.7%);任选地,所述小麦制粉a的粒径d[90]为80μm-190μm、优选95μm-120μm。

[0062]

在一个优选的实施方式中,粒径d[90]处于80μm-190μm之外的小麦制粉a包含膳食纤维(干基)9.5%~20.2%(优选12.3%~15.7%)、淀粉(干基)65.1%~68.8%(优选66.4%~68.0%)、蛋白(干基)10.3%~18.2%(优选12.6%~16.1%),灰分(干基)≤2.2%(优选≤2.18%),湿面筋含量≥24.7%(优选30.0%~39.1%),面筋指数≥27.8%(优选31.3%~40.3%)。在本发明的步骤(3)中,对于粒径d[90]处于80μm-190μm之外的小麦制粉a的粒径不作具体地限定。

[0063]

在一个优选的实施方式中,粒径d[90]为80μm-190μm的小麦制粉a包含膳食纤维(干基)8.8%~18.8%(优选9.7%~13.0%)、淀粉(干基)69.4%~76.0%(优选70.5%~75.0%)、蛋白(干基)9.0%~16.5%(优选9.1%~16.6%),灰分(干基)≤1.8%(优选≤1.72%),湿面筋含量≥23.5%(优选29.0%~36.9%),面筋指数≥27.4%(优选28.3%~80.7%),破损淀粉为3.62~5.97(优选4.35~5.83)。

[0064]

本发明中,粒径d[90]为80μm-190μm的小麦制粉a在常温下密封储藏2.5~4个月后的脂肪酸值(干基)为98mg/100g~116mg/100g。

[0065]

在第四种实施方式中,本发明提供了由本发明的方法的步骤(4)获得的小麦制粉b,所述小麦制粉b包含膳食纤维(干基)4.7%~16.1%(优选8.2%~11.0%)、淀粉(干基)33.4%~62.7%(优选36.0%~55.6%)、蛋白(干基)18.9%~52.6%(优选26.5%~51.9%),灰分(干基)≤2.97%(优选≤2.23%),湿面筋含量≥43%(优选45%~73.4%),面筋指数≥48.8%(优选48.8%~91.2%)。

[0066]

在第五种实施方式中,本发明了提供了由本发明的方法制备的小麦全粉或小麦制粉a或小麦制粉b在制备食品、或者食品的中间产品中的用途;优选地,所述食品或者食品中间产品包括:蛋糕、面包等全麦焙烤制品;馒头、花卷、包子等全麦蒸制制品;面条、饺子皮等全麦水煮制品;油条、麻球等全麦油炸制品;上述全麦焙烤制品、蒸制制品、水煮制品、油炸制品等所用到的面团、酸性面团、冷冻面团、面筋等。

[0067]

本发明人发现,在性能上一般粒径d[90]处于80μm-190μm之外的小麦制粉a比粒径d[90]为80μm-190μm的小麦制粉a的面团弱化度要低。比如,当小麦制粉a是强筋小麦时,粒径d[90]为80μm-190μm的小麦制粉a可做普通粉、粒径d[90]处于80μm-190μm之外的小麦制粉a可做馒头专用粉;当小麦制粉a是中筋小麦时,粒径d[90]处于80μm-190μm之外的小麦制粉a可做发酵饼干专用粉,粒径d[90]为80μm-190μm的小麦制粉a可做酥性饼干专用粉等。

[0068]

图1是本发明的实施例1-5采用的小麦制粉装置,下面结合附图1对本发明的小麦制粉装置和工艺作进一步说明:

[0069]

本发明提供了一种小麦(净麦)制粉的装置,包括喂料装置1、粉碎机2、(独立)分级机3和4、旋风收集器5、除尘器6、引风机7、控制单元8和机架9。所述喂料装置的出料口12与粉碎机的进料口21连通;所述粉碎机的出料口22同分级机3进料口31连通;分级机3的顶端出料口32同分级机4的进料口41连通;分级机4的顶端出料口42同所述旋风分离器的进料口51连通;旋风收集器的顶端出料口52同除尘器的进料口61连通;除尘器出口62同引风机7进口连通。分别从所述分级机3的底端出料口33、分级机4的底端出料口43和旋风收集器5的底端出料口53获得小麦粉碎产品。所述分级机、旋风收集器和除尘器被固定在机架9上。所述装置的运行都由控制单元8进行控制。上述小麦(净麦)制粉装置还可以包含冷风机10,喂料装置出料口12和粉碎装置的进料口21可以与冷风机的出风口102连通。

[0070]

具体地,从喂料装置1排出的净麦在引风机7所产生的风压作用下进入粉碎机2中粉碎,经过粉碎的小麦粉通过内置分级器的筛选从粉碎机出料口22排出作为小麦全粉,所述小麦全粉随后由进料口31进入首级分级机3,一部分通过分级轮34从顶端出料口32排出并通过进料口41进入二级分级机4,另一部分从底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分通过分级轮44从顶端出料口42排出并通过进料口51进入旋风收集器5,另一部分从底端出料口43排出,获得小麦制粉a2;进入旋风收集器5的小麦制粉大部分从底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从顶端出料口52进入除尘器6过滤,并从引风机7出口排出。所述引风机7所产生的流动气流可以先经过冷风机10冷却。

[0071]

本发明的装置和方法在不用专门的灭酶工艺的前提下还能够实现延长全麦粉的储藏期的效果,并且由于面筋蛋白得以最大限度地保留,本发明的方法同时获得了多种可用于面筋增强或蛋白强化用的富集蛋白的小麦制粉。

[0072]

实施例

[0073]

接下来,通过实施例对本发明进行进一步详细地说明,但本发明不仅限于这些实施例。实施例中所述的一级分级机组是指含有单台分级机和相关附属设备的装备,二级分级机组是指含有二台串联分级机和相关附属设备的装备,以此类推。

[0074]

在本发明中,根据食品安全国家标准gb 5009.5-2016中的“第一法”测定产品中的蛋白含量,蛋白质折算系数为5.83。根据gb/t5009.3的方法测定产品中的水分含量。根据食

品安全国家标准gb 5009.9-2016测定产品中的淀粉含量。根据gb/t5009.4-2016规定的方法测定产品中的灰分含量。根据gb/t5009.88规定的方法测定产品中的总膳食纤维含量。根据国标gbt15684-2015的方法测定产品中的脂肪酸值。根据gb/t5509规定的方法测定产品中的磁性金属物。根据gb/t5506.2-2008的方法测定所制小麦粉的湿面筋含量,其中把样品按14%水分折算后称取样品(精确到0.01g),每个样品至少测定三次;根据sb/t10248-10249-95的方法测定第一批室温保存6个样品的面筋指数,每个样品至少测定三次。

[0075]

破损淀粉:在肖邦sdmatic破损淀粉测定仪的反应杯中加入3g碘化钾和3g硼酸及120ml蒸馏水,滴加1滴0.1mol/l硫代硫酸钠溶液,在反应室上面的振荡器中再加入1g面粉。当溶液达到适当温度后,电化学反应探头开始工作,面粉被自动加入反应杯中,损伤淀粉含量越高,碘离子被结合的越多,电流越低。180s后,仪器测得当前电流值和最大电流值的差值。差值越大,破损淀粉含量越高。通过计算碘的吸收率可以得到损伤淀粉含量并以aacc数值显示结果。aacc:标准单位:破损淀粉占总淀粉的百分比。

[0076]

使用国标gb/t14614-2019的粉质仪法对小麦粉面团流变学特性测试。取样精确至0.1g。每个样品至少测定3次,获得3个数据,取其中2个数据(稠度在520fu-480fu之间的数据)获得平均值。使用国标gb/t14615-2019测定样品拉伸特性。使用mastersizer 3000粒度分析仪器(malvern公司)测量制得的小麦粉的平均粒径和组成。

[0077]

小麦的清理

[0078]

在如下实施例和对比例中,通过如下步骤进行小麦的清理:

[0079]

初清,使小麦通过一道风筛结合的初清筛进行初清;

[0080]

毛麦清理,使用毛麦清理设备对小麦中的尘芥杂质、砂石、粮谷杂质和金属杂质进行进一步去除;

[0081]

净麦处理,以进一步对麦粒表面进行清理,降低灰分,去除磁性杂质;以及任选的水分调节(除非另有说明,净麦水分含量为不经水分调节的其自身的水分含量)。

[0082]

在下述实施例和对比例中,所述“合格的小麦全粉”是指粒径d[90]满足预定值,且质量指标满足ls/t 3244-2015的小麦全粉。在下述实施例和对比例中,除非另有说明,多级分级机组中的各分级轮的高径比相同。

[0083]

实施例1采用本发明图1所示的装置,根据以下步骤制备小麦粉:

[0084]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦,净麦粉碎前水分12.5%,料温20℃;

[0085]

步骤2:在引风机7所产生的风压作用下,使从喂料装置1排出的净麦进入粉碎机2中,在环境温度8℃下在粉碎机2中对净麦直接进行剪切冲击粉碎,经过粉碎的小麦粉通过粉碎机2中的内置分级机(冲击磨自带配件)的筛选,分选出合格的小麦全粉(d[90]为150μm);其中,冲击磨主机频率46hz,分级机频率10hz;

[0086]

步骤3:上述小麦全粉随后由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过二级分级机进料口41进入二级分级机4,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分从顶端出料口42排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从二级分级机底端出料口43排出,获得小麦制粉a2;二级分级机组的分级轮高径比均为0.75,引风机频率为42hz,第一级分级机频率为21hz;第二分级机频率为38hz;进入旋风收集器5的小麦制粉大

部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0087]

小麦制粉a1、小麦制粉a2和小麦制粉b的出料温度为30.1

±

1℃。

[0088]

上述小麦全粉含有水分10.5%、膳食纤维(干基w/w,下同)12.3%、淀粉(干基w/w,下同)68.4%、蛋白(干基w/w,下同)16.4%、灰分(干基w/w,下同)1.74%、烷基间苯二酚(干基,下同)250.9μg/g、脂肪酸值(以干基koh计,下同)41.16mg/100g、含沙量0.009%、磁性金属物0.0018g/kg;湿面筋含量为39.1%,面筋指数为39.5%。d[90]为150μm。该小麦全粉在常温下密封储藏1.2个月后的脂肪酸值为122mg/100g。

[0089]

小麦制粉a1含有膳食纤维13.6%、淀粉67.3%、蛋白16.1%,灰分2.01%;湿面筋含量为35.3%,面筋指数为32.8%。

[0090]

小麦制粉a2含有膳食纤维12.1%、淀粉71.4%、蛋白13.8%,灰分1.52%;湿面筋含量为32.3%,面筋指数为29.9%。常温下密封储藏3个月后的脂肪酸值(干基,下同)为116mg/100g。d[90]为96μm。破损淀粉(aacc)为4.70。

[0091]

小麦制粉b含有膳食纤维11.4%、淀粉55.6%、蛋白30.1%,灰分2.18%;湿面筋含量为60.0%,面筋指数为56.3%。

[0092]

实施例2采用本发明图1所示的装置,根据以下步骤制备小麦粉:

[0093]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦,净麦粉碎前水分12.5%,料温20℃;

[0094]

步骤2:使用实施例1的小麦全粉,使其由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过二级分级机进料口41进入二级分级机4,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分从顶端出料口42排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从二级分级机底端出料口43排出,获得小麦制粉a2;二级分级机组的分级轮高径比均为0.75,引风机频率为50hz,第一级分级机频率为21hz;第二分级机频率为38hz;进入旋风收集器5的小麦制粉大部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0095]

小麦制粉a1、小麦制粉a2和小麦制粉b的出料温度为28.5

±

1℃。

[0096]

小麦制粉a1含有膳食纤维13.3%、淀粉65.1%、蛋白16.0%,灰分2.09%;湿面筋含量为35.9%,面筋指数为33.3%。

[0097]

小麦制粉a2含有膳食纤维9.7%、淀粉70.5%、蛋白16.3%,灰分1.65%;湿面筋含量为36.9%,面筋指数为34.3%。常温下密封储藏3个月后的脂肪酸值为104mg/100g。d[90]为81μm。破损淀粉(aacc)为5.56。

[0098]

小麦制粉b含有膳食纤维10.5%、淀粉59.4%、蛋白25.8%,灰分2.97%;湿面筋含量为52.2%,面筋指数为48.8%。

[0099]

实施例3采用本发明图1所示的装置,根据以下步骤制备小麦粉:

[0100]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦,净麦粉碎前水分10.5%,料温0℃;

[0101]

步骤2:在引风机7所产生的风压作用下,使从喂料装置1排出的净麦进入粉碎机2中,在环境温度-1℃下在粉碎机2中对净麦直接进行剪切冲击粉碎,经过粉碎的小麦粉通过

粉碎机2中的内置分级机的筛选,分选出合格的小麦全粉。其中,冲击磨主机频率47hz,分级机频率10hz;

[0102]

步骤3:上述小麦全粉随后二级分级机组,由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过二级分级机进料口41进入二级分级机4,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分从顶端出料口42排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从二级分级机底端出料口43排出,获得小麦制粉a2;二级分级机组的分级轮高径比均为0.75,引风机频率为40hz,第一级分级机频率为20hz;第二分级机频率为42hz;进入旋风收集器5的小麦制粉大部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0103]

小麦制粉a1、小麦制粉a2和小麦制粉b的出料温度为20

±

1℃。

[0104]

上述小麦全粉含有水分10.1%、膳食纤维11.6%、淀粉67.6%、蛋白16.6%,灰分1.83%、烷基间苯二酚240.6μg/g、脂肪酸值41.16mg/100g、含沙量0.009%、磁性金属物0.0019g/kg。d[90]为150μm。该小麦全粉在常温下密封储藏1.2个月后的脂肪酸值为120mg/100g。

[0105]

小麦制粉a1含有膳食纤维14.5%、淀粉67.2%、蛋白14.1%,灰分1.77%;湿面筋含量为33.7%,面筋指数为31.3%。

[0106]

小麦制粉a2含有膳食纤维10.4%、淀粉72.8%、蛋白12.5%,灰分1.79%;湿面筋含量为30.6%,面筋指数为28.3%。常温下密封储藏3.5个月后的脂肪酸值为116mg/100g。d[90]为97μm。破损淀粉(aacc)为5.07。

[0107]

小麦制粉b含有膳食纤维11.0%、淀粉33.4%、蛋白51.9%,灰分2.23%;湿面筋含量为68.1%,面筋指数为63.9%。

[0108]

实施例4采用本发明图1所示的装置,根据以下步骤制备小麦粉:

[0109]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦,小麦粉碎前水分11.3%,料温25℃,环境温度28℃,冷风机(bzl型,金堡制冷科技有限公司)出风温度10℃;

[0110]

步骤2:在引风机7所产生的风压作用下,使从喂料装置1排出的净麦进入粉碎机2中,在环境温度28℃下在粉碎机2中对净麦进行剪切冲击粉碎,经过粉碎的小麦粉通过粉碎机2中的内置分级机的筛选,分选出合格的小麦全粉;其中,冲击磨主机频率47hz,分级机频率13hz;

[0111]

步骤3:上述小麦全粉随后进入二级分级机组,由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过二级分级机进料口41进入二级分级机4,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分从顶端出料口42排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从二级分级机底端出料口43排出,获得小麦制粉a2;二级分级机组的分级轮高径比均为0.75,引风机频率为42hz,第一级分级机频率为23hz;第二分级机频率为39hz;进入旋风收集器5的小麦制粉大部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0112]

小麦制粉a1,小麦制粉a2和小麦制粉b的出料温度为39.2

±

1℃。

[0113]

上述小麦全粉含有水分9.3%、膳食纤维9.0%、淀粉66.8%、蛋白20.1%,灰分

1.74%、烷基间苯二酚202μg/g、脂肪酸值40.06mg/100g、含沙量0.01%、磁性金属物0.0022g/kg。d[90]为120μm。该小麦全粉在常温下密封储藏1.1个月后的脂肪酸值为117mg/100g。

[0114]

小麦制粉a1含有膳食纤维9.5%、淀粉67.9%、蛋白18.2%,灰分2.2%;湿面筋含量为39.1%,面筋指数为36.3%。

[0115]

小麦制粉a2含有膳食纤维8.8%、淀粉70.7%、蛋白16.5%,灰分1.55%;湿面筋含量为38.5%,面筋指数为35.8%。常温下密封储藏约4个月后的脂肪酸值为110mg/100g。d[90]为81μm。破损淀粉(aacc)为5.83。

[0116]

小麦制粉b含有膳食纤维8.2%、淀粉36.0%、蛋白52.6%,灰分1.07%;湿面筋含量为73.4%,面筋指数为69.0%。

[0117]

实施例5采用本发明图1所示的装置,根据以下步骤制备小麦粉:

[0118]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦,净麦粉碎前水分12.5%,料温19℃;

[0119]

步骤2:在引风机7所产生的风压作用下,使从喂料装置1排出的净麦进入粉碎机2中,在环境温度20℃下在粉碎机2中对净麦直接进行剪切冲击粉碎,经过粉碎的小麦粉通过粉碎机2中的内置分级机的筛选,分选出合格的小麦全粉。其中,冲击磨主机频率47hz,分级机频率11hz;

[0120]

步骤3:上述小麦全粉随后进入二级分级机组,由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过二级分级机进料口41进入二级分级机4,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;进入二级分级机4的小麦制粉,一部分从顶端出料口42排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从二级分级机底端出料口43排出,获得小麦制粉a2;二级分级机组的分级轮高径比均为0.75,引风机频率为50hz,第一级分级机频率为20hz;第二分级机频率为42hz;进入旋风收集器5的小麦制粉大部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0121]

上述小麦全粉含有水分11.0%、膳食纤维19.0%、淀粉68.0%、蛋白10.2%,灰分1.83%、烷基间苯二酚323μg/g、脂肪酸值39.18mg/100g、含沙量0.009%、磁性金属物0.0015g/kg。d[90]为190μm。该小麦全粉在常温下密封储藏1.5个月后的脂肪酸值为132mg/100g。

[0122]

小麦制粉a1、小麦制粉a2和小麦制粉b的出料温度为55

±

1℃。

[0123]

小麦制粉a1含有膳食纤维20.2%、淀粉66.4%、蛋白10.3%,灰分2.18%;湿面筋含量为24.7%,面筋指数为40.3%。

[0124]

小麦制粉a2含有膳食纤维18.8%、淀粉69.4%、蛋白9.1%,灰分1.72%;湿面筋含量为23.5%,面筋指数为42.1%。常温下密封储藏约3个月后的脂肪酸值为115mg/100g。d[90]为103μm。破损淀粉(aacc)为4.35。

[0125]

小麦制粉b含有膳食纤维16.1%、淀粉62.7%、蛋白18.9%,灰分1.48%;湿面筋含量为42.9%,面筋指数为62.5%。

[0126]

实施例6采用以下步骤制备小麦粉:

[0127]

步骤1:清理整粒小麦,从喂料装置1的出口获得净麦。其中,净麦初始水分11%,粉

碎前通过晾晒将小麦水分干燥调节至9%,料温30℃;

[0128]

步骤2:在引风机7所产生的风压作用下,使从喂料装置1排出的净麦进入粉碎机2中,在环境温度22℃在粉碎机2中冷风机出风温度10℃下,对净麦直接进行辊碾研磨粉碎(400型超细磨,精华粉体工程设备有限公司),经过粉碎的小麦粉通过粉碎机2中的内置分级机的筛选,分选出合格的小麦全粉。其中,冲击磨主机频率47hz,分级机频率16hz;

[0129]

步骤3:上述小麦全粉随后进入一级分级机组,由一级分级机进料口31进入一级分级机3,一部分从一级分级机顶端出料口32排出并通过旋风收集器进料口51进入旋风收集器5,另一部分从一级分级机底端出料口33排出,获得小麦制粉a1;一级分级机组的分级轮高径比为1.5,引风机频率为35hz,第一级分级机频率为20hz;进入旋风收集器5的小麦制粉大部分从旋风收集器底端出料口53排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口52进入除尘器6过滤,并从引风机7出口排出。

[0130]

小麦制粉a1和小麦制粉b的出料温度为40

±

1℃。

[0131]

上述小麦全粉含有水分9%、膳食纤维12.0%、淀粉74.7%、蛋白10.7%,灰分1.82%、烷基间苯二酚245.9μg/g、脂肪酸值47.85mg/100g、含沙量0.01%、磁性金属物0.0025g/kg。d[90]为100μm。该小麦全粉在常温下密封储藏1个月后的脂肪酸值为121mg/100g。

[0132]

小麦制粉a1含有膳食纤维12.3%、淀粉76.0%、蛋白9.0%,灰分1.8%;湿面筋含量为23.5%,面筋指数为80.7%。常温下密封储藏约2.5个月后的脂肪酸值为98mg/100g。d[90]为187μm。破损淀粉(aacc)为5.97。

[0133]

小麦制粉b含有膳食纤维8.3%、淀粉62.1%、蛋白18.9%,灰分1.48%;湿面筋含量为42.9%,面筋指数为91.2%。

[0134]

实施例7采用以下步骤制备小麦粉:

[0135]

步骤1:清理整粒小麦,从喂料装置的出口获得净麦。其中,净麦初始水分14%,对小麦润麦,第一次着水重1%,润麦2小时;第二次着水重0.4%,润麦30分钟,获得的净麦水分15.4%,料温15℃;

[0136]

步骤2:在引风机所产生的风压作用下,使从喂料装置排出的净麦进入粉碎机中,在环境温度18℃下在粉碎机中对净麦直接进行剪切冲击粉碎,经过粉碎的小麦粉通过粉碎机中的内置分级机的筛选,分选出合格的小麦全粉。其中,冲击磨主机频率40hz,分级机频率8hz;

[0137]

步骤3:上述小麦全粉随后进入到三级分级机组,由一级分级机进料口进入一级分级机,一部分从一级分级机顶端出料口排出并通过二级分级机进料口进入二级分级机,另一部分从一级分级机底端出料口排出,获得小麦制粉a1;进入二级分级机的小麦制粉,一部分从顶端出料口排出,另一部分从二级分级机底端出料口排出,获得小麦制粉a2;三级分级机组的分级轮高径比分别为0.5(第一级)、0.75(第二级)、0.75(第三级),引风机频率为45hz,第一级分级机频率为21hz;第二级分级机频率为25hz;

[0138]

步骤4:将二级分级机顶流物料进行剪切冲击粉碎,并通过磨区的小麦粉进入到第三级分级机;进入三级分级机的小麦制粉,一部分从顶端出料口排出并通过旋风收集器进料口进入旋风收集器,另一部分从三级分级机底端出料口排出,获得小麦制粉a3。其中,冲击磨主机频率为48hz,分级机频率为12hz;第三级分级机频率为35hz;进入旋风收集器的小

麦制粉大部分从旋风收集器底端出料口排出,获得小麦制粉b,夹带少量超细粉的气流从旋风收集器顶端出料口进入除尘器过滤,并从引风机出口排出。

[0139]

上述小麦全粉含有水分12.9%、膳食纤维12.9%、淀粉68.9%、蛋白14.5%,灰分1.8%、烷基间苯二酚258.5μg/g、脂肪酸值52mg/100g、含沙量0.011%、磁性金属物0.0013g/kg。d[90]为258μm。该小麦全粉在常温下密封储藏1.4个月后的脂肪酸值为118mg/100g。

[0140]

小麦制粉a1、小麦制粉a2、小麦制粉a3和小麦制粉b的出料温度为38

±

1℃。

[0141]

小麦制粉a1含有膳食纤维15.7%、淀粉68.0%、蛋白12.6%,灰分1.84%;湿面筋含量为30.0%,面筋指数为27.8%。

[0142]

小麦制粉a2含有膳食纤维13.0%、淀粉71.1%、蛋白12.2%,灰分1.72%;湿面筋含量为29.7%,面筋指数为27.4%。常温下密封储藏约3个月后的脂肪酸值为91mg/100g。d[90]为118μm。破损淀粉(aacc)为3.62。

[0143]

小麦制粉a3含有膳食纤维12.3%、淀粉68.8%、蛋白15.2%,灰分1.75%;湿面筋含量为34.1%,面筋指数为31.6%。

[0144]

小麦制粉b含有膳食纤维4.7%、淀粉57.7%、蛋白34.0%,灰分2.19%;湿面筋含量为53.7%,面筋指数为50.3%。

[0145]

实施例8

[0146]

向25份上述实施例4的小麦制粉a2中加入4份活性干酵母、1份食盐、16份粉末油脂、3份白砂糖,搅拌均匀,得到混合原料,再加入适量水调和均匀,然后使用和面机以200r/min的转速进行和面,至形成软硬适度的弹性面团。然后控制温度在26℃,进行发酵70分钟,体积膨胀到原来的2倍,将发酵后面团切块、搓圆、整形,放入醒发箱中,在温度34℃,相对湿度85%下醒发60分钟;醒发后的面团放入预热后的烘箱内,上火195℃,下火215℃,烘烤时间10分钟,取出冷却后,包装。

[0147]

其中,上述小麦制粉a2的粉质特性为:稠度508fu、加水量65.9%、形成时间3.81min、稳定时间7.72min、弱化度65fu、粉质质量指数91。

[0148]

实施例9

[0149]

将100份实施例6的小麦制粉b和30份水进行快速搅拌和慢速搅拌,快速搅拌和慢速搅拌交替进行,快速搅拌时间7分钟,慢速搅拌时间9分钟,形成絮状面团后熟化处理18分钟,20℃保温熟化;熟化后的面带进入连续压片机进行连续压延、切面。将切好后的面条用送入烘干室依次经过一区、二区和三区3个温度区域烘烤:一区的温度为24℃,相对湿度90%,时间为40min;二区的温度为35℃,相对湿度85%,时间为100min;三区的温度为46℃,相对湿度54%,时间为70min。烘烤完成后,将面条切断成型,包装。

[0150]

其中,上述小麦制粉b经过粉质和拉伸特性测定:稠度502fu,小麦吸水量94.1%,面团形成时间5.6min,稳定时间10.5min,弱化度29fu,粉质质量指数135,最大抗拉强度318bu,抗拉强度276bu,面团延伸性180mm。

[0151]

实施例10不同高径比的分级轮对产量的影响

[0152]

采用与实施例1相同的物料和装备,当在实施例10-1、实施例10-3和对比例4中使用不同高径比的分级轮(多级相同)时,加工处理量的变化见下表:

[0153] 实施例10-1实施例10-2*实施例10-3对比例4

h/d0.50.751.50.4产量*(kg/h)390470520310提高百分比*26%52%68%

--

[0154]

*产量是指分机级组所产生的小麦制粉a和小麦制粉b的总量;

[0155]

*提高百分比是指实施例的产量相对于对比例4的产量提高的百分比;

[0156]

*实施例10-2的各参数与实施例1均相同。

[0157]

对比例1采用以下步骤制备小麦粉:

[0158]

步骤1:清理整粒小麦,获得净麦。其中,使用实施例1的相同小麦原料,并将小麦水分提高至16%,得到小麦籽粒;

[0159]

步骤2:对小麦籽粒进行微波干燥。其中,小麦籽粒铺放厚度为2-3cm,频率2450mhz,功率为0.2w/g,使其水分降到14%以下。

[0160]

步骤3:干燥后的小麦籽粒在环境温度-10℃下进行与实施例1相同的剪切冲击粉碎,并通过磨区分级机分选出合格的小麦全粉。

[0161]

上述小麦全粉含有膳食纤维12.7%、淀粉70.0%、蛋白16.5%,灰分1.75%;湿面筋含量为27.8%,面筋指数为10.9%。d[90]为165μm。

[0162]

对比例2采用以下步骤制备小麦粉:

[0163]

步骤1:清理整粒小麦,获得净麦。其中,使用实施例1的相同小麦原料,并将小麦水分提高至16%,得到小麦籽粒;

[0164]

步骤2:对小麦籽粒进行热风干燥。其中,小麦籽粒铺放厚度为2cm-3cm,风速0.2m/s,温度为80℃,干燥使其水分降到14%。

[0165]

步骤3:干燥后的小麦籽粒在环境温度-10℃下进行与实施例1相同的剪切冲击粉碎,并通过磨区分级机分选出合格的小麦全粉。

[0166]

上述小麦全粉含有膳食纤维12.7%、淀粉70.0%、蛋白16.5%,灰分1.75%;湿面筋含量为29.9%,面筋指数为16.4%。d[90]为173μm。

[0167]

对比例3采用以下步骤制备小麦粉:

[0168]

步骤1:清理整粒小麦,获得净麦。其中,使用实施例1的相同小麦原料;

[0169]

步骤2:将小麦装进爆破装置(根据cn104532643a自制),在压力1.0mpa、温度150℃的条件下维持8min,然后瞬间爆破获得处理后的小麦;

[0170]

步骤3:烘干处理步骤3小麦,将其水分控制在11%;

[0171]

步骤4:干燥后的小麦籽粒在常温环境下进行与实施例1相同的剪切冲击粉碎,并通过磨区分级机分选出合格的小麦全粉。

[0172]

上述小麦全粉含有膳食纤维13.2%、淀粉68.1%、蛋白15.8%,灰分1.77%;湿面筋含量为0%,面筋指数为0%。d[90]为138μm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1