一种油洗除尘罐及热脱附高温尾气除尘冷凝系统及方法与流程

1.本发明涉及一种油洗除尘罐及热脱附高温尾气除尘冷凝系统及方法,属于石油化工行业含油固体废弃物资源化处理技术领域。

背景技术:

2.石油在勘探、开采、储运、炼化过程中,会产生大量的含油固体废弃物,通常包括油基钻屑与含油污泥两大类,由于含油固体废弃物含有大量石油烃类、固体悬浮物、细菌、盐类、絮凝剂、缓蚀剂、阻垢剂等化学药剂,是国家明确的危险废物,需要进行妥善的无害化处理。

3.热脱附技术起初应用于煤和木材的干馏及石油裂解工艺,现已被应用于含油固废处理及高浓度有机污染土壤修复领域。含油固废热脱附过程中,同时存在蒸馏与热分解,在绝氧条件下加热到一定温度使烃类及有机物分解,使得含油固废转变成为三种相态物质:气相为甲烷、一氧化碳等不凝气;液相以热脱附油、水为主;固相为无机矿物质与残炭。通常说来,热脱附工艺主要包括物料存储单元、热脱附反应装置、尾气除尘单元、尾气冷凝单元、不凝气处理单元、油水分离单元及污水处理单元。根据热源不同可以分为电加热、电磁加热、燃油、燃气、导热油和高温烟气加热;根据加热方式可分为直接加热、间接加热、直接-间接相结合以及直接火焰加热;根据进料不同,可以分为连续进料与间歇进料;根据炉体结构可分为转窑式脱附炉、螺旋推进式脱附、立式脱附塔和流化床式脱附炉;根据设备布置可分为单层布置和双层布置等形式。在大庆油田、新疆油田等地已建有油泥热脱附处理工程项目,在重庆某化工厂多环芳烃和石油类土壤修复、上海宝山某化工厂多环芳烃、苯系物有机污染场地修复、湖北某铬污染土壤修复等示范项目中均采用了热脱附技术。

4.然而,在实践应用过程中,油气冷凝系统及配套管线结焦堵塞是限制热脱附工艺连续稳定运行的主要因素。由于含油固体废物中多含有一定量的水分,热脱附过程中产生的高温油气、水蒸气及裹挟的粉尘通过风机抽引进入冷凝单元进行油、水、固三相分离。目前,国内普遍采用的分离方式是高温烟气除尘+低温冷凝工艺路线,根据冷却介质与脱附气是否接触分为直接冷凝工艺和间接冷凝工艺,直接冷凝工艺多采用水喷淋冷却,间接冷凝工艺多采用管式水冷换热器。直接水喷淋冷却方式的优点是降温冷却效果好,而且水喷淋可以进一步洗脱烟气中的粉尘,可得到纯净的不凝气组分。但冷却水消耗量加大,并产生大量的含油污水,循环喷淋过程中使得油水深度乳化,增加后续污水处理难度。管式水冷换热工艺减少了冷却水消耗量,避免了产生大量的含油污水,由于热脱附过程产生的脱附气温度一般在300℃以上,无法采用除尘效率较高的布袋式除尘器,目前普遍采用的旋风除尘器除尘效率一般在60%左右,除尘器除尘后烟气中仍含有大量的粉尘,极易堵塞后续冷凝器及配套管线,导致系统连续运行困难。此外,脱附气中的重质焦油极易吸附在粉尘表面,以粉尘为内核形成焦体附着于管道的弯头和阀门上,长期积累堵塞管道,影响阀体正常工作。

5.可以说,寻求一种高效可靠的热脱附尾气除尘冷凝措施是实现热脱附系统长期稳定运行的有利保障。

技术实现要素:

6.为了解决上述的缺点和不足,本发明的一个目的在于提供一种油洗除尘罐。

7.本发明的另一个目的还在于提供一种热脱附高温尾气除尘冷凝系统。

8.本发明的又一个目的还在于提供一种热脱附高温尾气除尘冷凝方法。本发明所提供的技术方案综合油洗除尘及逐级冷凝工艺,实现了对含油固体废物热脱附气的除尘净化和凝液的逐级回收,提高了除尘和冷凝效果。

9.为了实现以上目的,一方面,本发明提供了一种油洗除尘罐,其中所述油洗除尘罐包括:

10.油洗除尘罐罐体,所述罐体底部设置有清洗油储存区,用于储存清洗油,清洗油储存区设置有清洗油出口;

11.所述罐体中于清洗油储存区上设置有两端开口的填料筒,所述填料筒的顶部与罐体之间设置有封堵端板并通过封堵端板于所述罐体顶部形成净化后脱附气区;所述填料筒的底部设置有填料床层,填料筒的顶端开口处设置有除雾器,所述填料床层与除雾器之间设置有喷油器,所述清洗油出口通过管路经由循环油泵与所述喷油器相连通;

12.所述填料筒的外侧壁与所述罐体内侧壁之间形成环形通道;

13.所述罐体的上部设置有进气管,以将待处理高温脱附尾气送入所述环形通道;所述罐体的顶部于净化后脱附气区设置有排气管。

14.在以上所述的油洗除尘罐中,所述除雾器用于去除气流中所携带的油雾。

15.在以上所述的油洗除尘罐中,优选地,所述进气管沿罐体切线方向设置于罐体的上部。其中,沿罐体切线方向设置进气管,有利用气体进罐流速。

16.在以上所述的油洗除尘罐中,优选地,所述清洗油出口设置有过滤器。其中,所述过滤器可避免清洗油储存区所储存的清洗油中的底渣进入循环油泵。

17.在以上所述的油洗除尘罐中,优选地,所述清洗油储存区设置有加热盘管。

18.其中,所述加热盘管可对清洗油储存区所储存的清洗油进行加热,以控制器温度,加热盘管的热源可以是蒸汽、电等常规能源,或采用其他工业上可用的伴热方式。

19.在以上所述的油洗除尘罐中,优选地,于所述循环油泵出口管线上设置有循环冷却水套管。

20.其中,循环冷却水套管中的冷却水量及温度可调,可根据工艺需要采用循环冷却水套管与除尘罐底部的加热盘管协同控制清洗油的温度。

21.在以上所述的油洗除尘罐中,优选地,于所述环形通道内的所述罐体内侧壁上设置有若干螺旋式导流板,以使待处理高温脱附尾气进入罐体后在环形通道内螺旋式向下流动。

22.在以上所述的油洗除尘罐中,优选地,若干所述螺旋式导流板相互平行且斜向下地设置于所述环形通道内的所述罐体内侧壁上,任一螺旋式导流板与水平方向所成的角度为30-60

°

,相邻螺旋式导流板的间距为10-30cm。

23.在以上所述的油洗除尘罐中,优选地,所述填料筒的底端开口设置有导流折板,以使待处理高温脱附尾气沿导流折板进入所述填料筒。

24.在以上所述的油洗除尘罐中,优选地,所述导流折板以向填料筒内偏20-45

°

的角度(即导流折板与垂直方向所成的锐角为20-45

°

)设置于所述填料筒的底端开口。

25.优选地,所述油洗除尘罐还包括第一温度计及第二温度计,所述第一温度计及第二温度计的热电偶分别设置于所述进气管入口处及清洗油储存区清洗油液面下,以实时监测入口待处理高温脱附尾气和清洗油的温度。

26.优选地,所述油洗除尘罐还包括压差计,所述压差计的压力探测探头分别设置于所述填料床层之上及填料床层下,以监测高温脱附尾气流经填料的压力。

27.在以上所述的油洗除尘罐中,优选地,所述填料床层的高度为填料筒高度的1/3-1/2。

28.在以上所述的油洗除尘罐中,所述填料床层可为由拉西环或鲍尔环等填料组成的填料床层,可增加清洗油与尾气的接触面积;作业过程中,高温清洗油从顶部向下喷淋与自下而上的尾气逆向接触,以洗脱尾气中所携带的粉尘及可溶解的重质油组分。

29.另一方面,本发明还提供了一种热脱附高温尾气除尘冷凝系统,其中,所述热脱附高温尾气除尘冷凝系统包括:

30.旋风除尘装置、若干以上所述的油洗除尘罐及换热冷凝装置,若干所述油洗除尘罐串联设置,旋风除尘装置的气体出口通过管路与若干所述油洗除尘罐中的第一个油洗除尘罐的进气管相连,若干所述油洗除尘罐中的最后一个油洗除尘罐的排气管与所述换热冷凝装置相连。

31.优选地,所述系统还包括尾气处理单元及污水处理单元,所述换热冷凝装置的干气出口及含油污水出口分别通过管路与所述尾气处理单元及污水处理单元相连。

32.在以上所述的系统中,优选地,若干串联设置的所述油洗除尘罐中位置靠后的油洗除尘罐的清洗油出口通过管路与位置靠前的油洗除尘罐的清洗油入口相连。

33.进一步地,若干串联设置的所述油洗除尘罐中位置靠后的油洗除尘罐的清洗油出口通过管路经换热器与位置靠前的油洗除尘罐的清洗油入口相连,以将位置靠后的油洗除尘罐中冷凝的油品回用作位置靠前的油洗除尘罐中所用的清洗油。

34.在以上所述的系统中,优选地,所述油洗除尘罐的数量为2个。

35.又一方面,本发明还提供了一种热脱附高温尾气除尘冷凝方法,其中,所述热脱附高温尾气除尘冷凝方法是利用以上所述的热脱附高温尾气除尘冷凝系统实现的,其包括:

36.(1)对热脱附装置产生的高温脱附尾气进行旋风除尘,以去除尾气中的大部分粉尘;

37.(2)将步骤(1)经旋风除尘后的尾气于若干串联的以上所述的油洗除尘罐中依次进行多级油洗除尘;

38.(3)将步骤(2)经多级油洗除尘后的尾气与冷却介质进行换热,以将尾气中的水蒸气冷凝去除,得到干气及含油污水。

39.在以上所述的方法中,步骤(1)中,旋风除尘于旋风除尘装置(如旋风除尘器)中进行,随着旋风除尘的进行,旋风除尘装置需要定期排出粉尘至灰渣场。

40.在以上所述的方法中,不同含油固体废物的性质不同,由其热脱附所产生的高温脱附尾气的组成等性质也不同,本领域技术人员可根据热脱附工艺及含油固体废物原料性质的不同调整油洗除尘罐中所用清洗油的温度;本领域技术人员还可以根据高温脱附尾气组分的不同选择清洗油的种类,一般可采用柴油进行喷淋洗涤;采用的清洗油种类、不同的温控策略和油洗除尘罐的设置级数均为本工艺的变形,应在本专利的保护范围之内;

41.优选地,当所述油洗除尘罐为两个时,一级油洗除尘罐中所用清洗油的温度为200-350℃,二级油洗除尘罐中所用清洗油的温度为120-180℃。

42.本发明所提供的方法综合旋风除尘及高温油洗除尘,可实现对脱附气中粉尘颗粒的高效去除;

43.该方法综合油洗除尘及逐级冷凝工艺,通过对清洗油温度的控制实现脱附气中油分与水蒸气的分步冷凝去除,避免了一次冷凝产生油水混合,既提高了回收油的品质,也降低了冷凝水油水分离难度。

44.其中,一级油洗除尘罐中所用清洗油的温度较高,于一级油洗除尘罐中主要进行沸点较高的重质油的冷凝并洗脱气体中的粉尘(粉尘基本于一级油洗除尘罐中被除尽),二级油洗除尘罐中所用清洗油的温度较低,二级油洗除尘罐中主要进行中低沸点油品的冷凝,在不产生冷凝水的前提下最大限度回收油气。

45.在以上所述的方法中,本领域技术人员可以根据尾气组分和产量,调节其在油洗除尘罐及换热过程中所用换热冷凝装置中的停留时间;

46.优选地,当所述油洗除尘罐为两个时,尾气于一级油洗除尘罐、二级油洗除尘罐中的停留时间均为10-60min。

47.在以上所述的方法中,优选地,步骤(3)中,换热过程中控制凝液(含油污水)温度为40-60℃。

48.在以上所述的方法中,进一步地,热脱附装置产生的高温脱附尾气于环形通道内的流速2-8m/s,其进入填料筒的流速控制在0.5-1m/s。

49.在以上所述的方法中,进一步地,多级油洗除尘过程中,喷油器的喷淋强度为1.5-8l/s

·

m2。

50.在以上所述的方法中,进一步地,所述清洗油储存区中清洗油的高度为200-400mm。

51.在以上所述的方法中,进一步地,清洗油中悬浮物浓度控制在60-200mg/l。

52.优选地,所述方法还包括对干气进行焚烧或活性炭吸附处理。

53.在以上所述的方法中,经过两级油洗冷凝后的脱附尾气已经除去了全部的固体粉尘和大部分易冷凝重质油气组分,再通过引风机将处理后的尾气抽引进入换热冷凝装置,所述换热冷凝装置可以采用常规板式换热器或管式换热器,温度控制在40-60℃,将尾气中的水蒸气冷凝去除,得到较为清洁的干气,所得干气进入尾气处理装置进行无害化处置,尾气处理装置中可采用本领域常用的焚烧法或活性炭吸附工艺等对尾气进行处理。

54.由于前段已经去除了大部分油气组分,换热冷凝装置排出的冷凝液含油率较低,而且未经剧烈扰动,乳化程度较低,将所述冷凝液排放至含油处理单元,可实现达标处理。

55.在以上所述的方法中,当清洗油中的固含量超过一定限值时,可将清洗油底部含油灰渣排至热脱附装置的进料斗,与含油固体废物混合后进入热脱附装置进行热脱附处理。

56.本发明所提供的热脱附高温尾气除尘冷凝系统及方法综合油洗除尘及逐级冷凝工艺(如具体实施时,依次对所述热脱附高温尾气进行旋风除尘、一级油洗除尘、二级油洗冷凝和三级换热,)将粉尘、重质油分和水分别在不同装置内“逐级去除”,实现了脱附气的净化与脱附油的高效回收;解决了目前含油固体废物热脱附系统存在的脱附气除尘效率

低,冷凝不彻底、冷凝器堵塞及配套管线结焦,冷凝液量大且油水分离困难的问题,提升了热脱附工艺运行稳定性与可靠性,改善了回收油的品质,减少了含油污水等二次污染物的产生量,有利于热脱附工艺在含油固体废物处理领域的进一步推广和应用。

附图说明

57.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

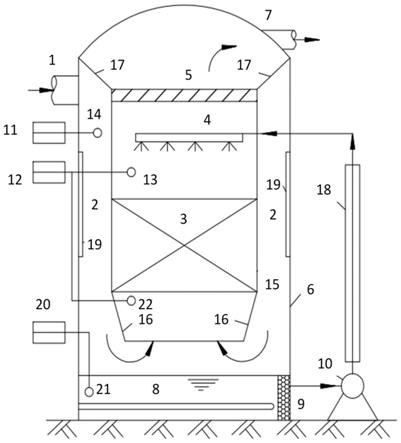

58.图1为本发明实施例1提供的油洗除尘罐的结构示意图。

59.图2为本发明实施例1提供的油洗除尘罐的俯视图。

60.图3为本发明实施例2所提供的热脱附高温尾气除尘冷凝系统的结构示意图。

61.图4为本发明实施例3-5所提供的热脱附高温尾气除尘冷凝方法的流程图。

62.主要附图标号说明:

63.1、进气管;

64.2、环形通道;

65.3、填料床层;

66.4、喷油器;

67.5、除雾器;

68.6、油洗除尘罐罐体;

69.7、排气管;

70.8、加热盘管;

71.9、过滤器;

72.10、循环油泵;

73.11、第一温度计;

74.12、压差计;

75.13、第一压力探测探头;

76.14、第一热电偶;

77.15、填料筒;

78.16、导流折板;

79.17、封堵端板;

80.18、循环冷却水套管;

81.19、螺旋式导流板;

82.20、第二温度计;

83.21、第二热电偶;

84.22、第二压力探测探头;

85.100、旋风除尘装置;

86.200、一级油洗除尘罐;

87.300、二级油洗除尘罐;

88.400、换热冷凝装置;

89.500、尾气处理单元;

90.600、污水处理单元;

91.700、热脱附装置。

具体实施方式

92.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

93.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“包括”以及其任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤、部件或单元的过程、方法、系统、产品或设备,不必限于清楚地列出的那些步骤、部件或单元,而是可包括没有清楚地列出的或对于这些过程、方法、系统、产品或设备固有的其它步骤、部件或单元。

94.在本发明中,术语“上”、“下”、“中”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

95.并且,上述部分术语除了可以用于表示方位或者位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或者连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本发明中的具体含义。

96.此外,术语“设置”、“相连”应做广义理解。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

97.实施例1

98.本实施例提供了一种油洗除尘罐,其结构示意图如图1-图2所示,从图1-图2中可以看出,所述油洗除尘罐包括:油洗除尘罐罐体6,所述罐体6底部设置有清洗油储存区,用于储存清洗油,所述清洗油储存区于所存储的清洗油液面下设置有加热盘管8,清洗油储存区设置有清洗油出口,所述清洗油出口设置有过滤器9;

99.所述罐体6中于清洗油储存区上设置有两端开口的填料筒15,所述填料筒15的顶部与罐体6之间设置有封堵端板17并通过封堵端板17于所述罐体6顶部形成净化后脱附气区;所述填料筒15的底部设置有填料床层3,所述填料床层3的高度为填料筒15高度的1/3-1/2,填料床层3为由拉西环或鲍尔环等填料组成的填料床层,可增加清洗油与尾气的接触面积,填料筒15的顶端开口处设置有除雾器5,所述填料床层3与除雾器5之间设置有喷油器4;所述填料筒15的底端开口设置有导流折板16,以使待处理高温脱附尾气沿导流折板16进入所述填料筒15;

100.所述导流折板16以向填料筒15内偏20-45

°

的角度设置于所述填料筒15的底端开口;

101.所述清洗油出口通过管路经由循环油泵10与所述喷油器4相连通;于所述循环油泵10出口管线上设置有循环冷却水套管18;

102.所述填料筒15的外侧壁与所述罐体6内侧壁之间形成环形通道2,于所述环形通道2内的所述罐体6内侧壁上设置有若干螺旋式导流板19,以使待处理高温脱附尾气进入罐体

6后在环形通道2内螺旋式向下流动;

103.若干所述螺旋式导流板19相互平行且斜向下地设置于所述环形通道内的所述罐体6内侧壁上,任一螺旋式导流板19与水平方向所成的角度为30-60

°

,相邻螺旋式导流板19的间距为10-30cm;

104.所述罐体6的上部设置有进气管1,所述进气管1沿罐体6切线方向设置于罐体6的上部,以将待处理高温脱附尾气送入所述环形通道2;所述罐体6的顶部于净化后脱附气区设置有排气管7;

105.所述油洗除尘罐还包括第一温度计11及第二温度计20,所述第一温度计11及第二温度计20的第一热电偶14、第二热电偶21分别设置于所述进气管1入口处及清洗油储存区清洗油液面下,以实时监测入口待处理高温脱附尾气和清洗油的温度;

106.所述油洗除尘罐还包括压差计12,所述压差计12的第一压力探测探头13及第二压力探测探头22分别设置于所述填料床层3之上及填料床层3下,以监测高温脱附尾气流经填料的压力。

107.实施例2

108.本实施例提供了一种热脱附高温尾气除尘冷凝系统,其结构示意图如图3所示,从图3中可以看出,所述系统包括:

109.旋风除尘装置100、两个实施例1所提供的油洗除尘罐,分别记为一级油洗除尘罐200、二级油洗除尘罐300、换热冷凝装置400、尾气处理单元500及污水处理单元600,所述旋风除尘装置100的气体出口通过管路与一级油洗除尘罐200的进气管相连,一级油洗除尘罐200的排气管与所述二级油洗除尘罐300的进气管相连,二级油洗除尘罐300的排气管与所述换热冷凝装置400相连;

110.所述换热冷凝装置400的干气出口通过管路经由引风机与所述尾气处理单元500相连,所述换热冷凝装置400的含油污水出口通过管路与污水处理单元600相连;

111.二级油洗除尘罐300的循环油泵还通过管路与一级油洗除尘罐200的油洗除尘罐的清洗油入口(图中未示出,其设置于一级油洗除尘罐200侧壁的中下部)相连,以将二级油洗除尘罐300中冷凝的油品回用作一级油洗除尘罐200中所用的清洗油。

112.本实施例中,所述旋风除尘装置100为旋风除尘器,所述换热冷凝装置为换热冷凝器。

113.实施例3

114.本实施例提供了一种热脱附高温尾气除尘冷凝方法,其是利用实施例2所提供的系统实现的,该系统所用一级油洗除尘罐、二级油洗除尘罐中,若干所述螺旋式导流板相互平行且斜向下地设置于所述环形通道内的所述罐体内侧壁上,任一螺旋式导流板与水平方向所成的角度为40

°

,相邻螺旋式导流板的间距为20cm;导流折板以向填料筒内偏20-45

°

的角度(即导流折板与垂直方向所成的锐角为20-45

°

)设置于所述填料筒的底端开口;填料床层的高度为填料筒高度的1/3,所述方法的工艺流程图如图4所示,从图4中可以看出,其包括以下具体步骤:

115.(1)对热脱附装置700(热脱附原料为油基钻屑,其性质如下表1所示)产生的高温脱附尾气于旋风除尘器中进行旋风除尘,以去除尾气中的大部分粉尘;

116.表1

117.性质含油率(wt%)含水率(wt%)含固率(wt%)油基钻屑14.755.1080.15

118.(2)使步骤(1)经旋风除尘后的尾气以6-12m/s流速进入一级油洗除尘罐200,一级油洗除尘罐200所用的清洗油(洗涤油)的温度控制在220-250℃,在一级油洗除尘罐200停留大约10-30min;步骤(1)经旋风除尘后的尾气自一级油洗除尘罐200的进气管进入罐体后于环形通道内,沿螺旋式导流板螺旋式向下流动,气体中携带的粉尘撞击罐壁进而从尾气中分离出来,沿罐壁下滑落至底部;一级油洗除尘罐200所用的清洗油为柴油;

119.尾气流动到一级油洗除尘罐200底部,冲击底部洗涤油液面后折返,反向后尾气流速降低,有助于裹挟粉尘从尾气中脱除,尾气沿导流折板进入填料筒,流经填料床层,与喷淋的洗涤油逆向接触,进一步洗脱尾气中的粉尘;随后流经除雾器,脱除携带的油雾,自排气管排出一级油洗除尘罐200,进入二级油洗除尘罐300;

120.(3)一级油洗除尘罐200处理后的尾气自二级油洗除尘罐300的进气管进入二级油洗除尘罐300,二级油洗除尘罐300所用的清洗油(洗涤油)的温度控制在120-150℃,停留时间为10-20min,尾气在二级油洗除尘罐300中经历与一级油洗除尘罐200中相同处理过程,处理结束后尾气经二级油洗除尘罐300的排气管排出,进入换热冷凝器;二级油洗除尘罐300所用的清洗油也为柴油;

121.本实施例中,热脱附装置产生的高温脱附尾气于环形通道内的流速2-4m/s,其进入填料筒的流速控制在0.5-0.8m/s;

122.油洗除尘过程中,喷油器的喷淋强度为1.5-2l/s

·

m2;

123.清洗油储存区中清洗油的高度为300mm,清洗油中悬浮物浓度控制在120mg/l;

124.(4)二级油洗除尘罐300处理后的尾气自二级油洗除尘罐300排气管排出,进入换热冷凝器,控制凝液温度在40-50℃,实现水蒸气的冷凝分离,凝液(含油污水)排入污水处理单元,静止沉淀后实现油水分离,洗脱后的不凝气(清洁的干气)进入后续尾气处理单元,焚烧处理或经活性炭吸附处理;

125.一级油洗除尘罐200定期排出含油的灰渣返回到热脱附装置700进行处理;一级油洗除尘罐200中的清洗油由二级油洗除尘罐300定期补充,多余冷凝油回收。

126.实施例4

127.本实施例提供了一种热脱附高温尾气除尘冷凝方法,其是利用实施例2所提供的系统实现的,该系统所用一级油洗除尘罐、二级油洗除尘罐中,若干所述螺旋式导流板相互平行且斜向下地设置于所述环形通道内的所述罐体内侧壁上,任一螺旋式导流板与水平方向所成的角度为40

°

,相邻螺旋式导流板的间距为20cm;导流折板以向填料筒内偏20-45

°

的角度(即导流折板与垂直方向所成的锐角为20-45

°

)设置于所述填料筒的底端开口;填料床层的高度为填料筒高度的1/3,所述方法的工艺流程图如图4所示,从图4中可以看出,其包括以下具体步骤:

128.(1)对热脱附装置700(热脱附原料为石油污染土壤,其性质如下表2所示)产生的高温脱附尾气于旋风除尘器中进行旋风除尘,以去除尾气中的大部分粉尘;

129.表2

130.性质含油率(wt%)含水率(wt%)含固率(wt%)石油污染土壤9.3826.2464.38

131.(2)使步骤(1)经旋风除尘后的尾气以6-12m/s流速进入一级油洗除尘罐200,一级油洗除尘罐200所用的清洗油(洗涤油)的温度控制在240-280℃,在一级油洗除尘罐200停留大约20-40min;步骤(1)经旋风除尘后的尾气自一级油洗除尘罐200的进气管进入罐体后于环形通道内,沿螺旋式导流板螺旋式向下流动,气体中携带的粉尘撞击罐壁进而从尾气中分离出来,沿罐壁下滑落至底部;一级油洗除尘罐200所用的清洗油为柴油;

132.尾气流动到一级油洗除尘罐200底部,冲击底部洗涤油液面后折返,反向后尾气流速降低,有助于裹挟粉尘从尾气中脱除,尾气沿导流折板进入填料筒,流经填料床层,与喷淋的洗涤油逆向接触,进一步洗脱尾气中的粉尘;随后流经除雾器,脱除携带的油雾,自排气管排出一级油洗除尘罐200,进入二级油洗除尘罐300;

133.(3)一级油洗除尘罐200处理后的尾气自二级油洗除尘罐300的进气管进入二级油洗除尘罐300,二级油洗除尘罐300所用的清洗油(洗涤油)的温度控制在120-150℃,停留时间为20-30min,尾气在二级油洗除尘罐300中经历与一级油洗除尘罐200中相同处理过程,处理结束后尾气经二级油洗除尘罐300的排气管排出,进入换热冷凝器;二级油洗除尘罐300所用的清洗油也为柴油;

134.本实施例中,热脱附装置产生的高温脱附尾气于环形通道内的流速2-4m/s,其进入填料筒的流速控制在0.5-0.8m/s;

135.油洗除尘过程中,喷油器的喷淋强度为1.5-2l/s

·

m2;

136.清洗油储存区中清洗油的高度为300mm,清洗油中悬浮物浓度控制在120mg/l;

137.(4)二级油洗除尘罐300处理后的尾气自二级油洗除尘罐300排气管排出,进入换热冷凝器,控制凝液温度在40-50℃,实现水蒸气的冷凝分离,凝液(含油污水)排入污水处理单元,静止沉淀后实现油水分离,洗脱后的不凝气(清洁的干气)进入后续尾气处理单元,焚烧处理或经活性炭吸附处理;

138.一级油洗除尘罐200定期排出含油的灰渣返回到热脱附装置700进行处理;一级油洗除尘罐200中的清洗油由二级油洗除尘罐300定期补充,多余冷凝油回收。

139.实施例5

140.本实施例提供了一种热脱附高温尾气除尘冷凝方法,其是利用实施例2所提供的系统实现的,该系统所用一级油洗除尘罐、二级油洗除尘罐中,若干所述螺旋式导流板相互平行且斜向下地设置于所述环形通道内的所述罐体内侧壁上,任一螺旋式导流板与水平方向所成的角度为40

°

,相邻螺旋式导流板的间距为20cm;所述导流折板以向填料筒内偏20-45

°

的角度(即导流折板与垂直方向所成的锐角为20-45

°

)设置于所述填料筒的底端开口;填料床层的高度为填料筒高度的1/3,所述方法的工艺流程图如图4所示,从图4中可以看出,其包括以下具体步骤:

141.(1)对热脱附装置700(热脱附原料为含油污泥,其性质如下表3所示)产生的高温脱附尾气于旋风除尘器中进行旋风除尘,以去除尾气中的大部分粉尘;

142.表3

143.性质含油率(wt%)含水率(wt%)含固率(wt%)含油污泥15.7435.3348.93

144.(2)使步骤(1)经旋风除尘后的尾气以6-12m/s流速进入一级油洗除尘罐200,一级油洗除尘罐200所用的清洗油(洗涤油)的温度控制在320-350℃,在一级油洗除尘罐200停

留大约30-50min;步骤(1)经旋风除尘后的尾气自一级油洗除尘罐200的进气管进入罐体后于环形通道内,沿螺旋式导流板螺旋式向下流动,气体中携带的粉尘撞击罐壁进而从尾气中分离出来,沿罐壁下滑落至底部;一级油洗除尘罐200所用的清洗油为柴油;

145.尾气流动到一级油洗除尘罐200底部,冲击底部洗涤油液面后折返,反向后尾气流速降低,有助于裹挟粉尘从尾气中脱除,尾气沿导流折板进入填料筒,流经填料床层,与喷淋的洗涤油逆向接触,进一步洗脱尾气中的粉尘;随后流经除雾器,脱除携带的油雾,自排气管排出一级油洗除尘罐200,进入二级油洗除尘罐300;

146.(3)一级油洗除尘罐200处理后的尾气自二级油洗除尘罐300的进气管进入二级油洗除尘罐300,二级油洗除尘罐300所用的清洗油(洗涤油)的温度控制在120-150℃,停留时间为30-40min,尾气在二级油洗除尘罐300中经历与一级油洗除尘罐200中相同处理过程,处理结束后尾气经二级油洗除尘罐300的排气管排出,进入换热冷凝器;二级油洗除尘罐300所用的清洗油也为柴油;

147.本实施例中,热脱附装置产生的高温脱附尾气于环形通道内的流速3-6m/s,其进入填料筒的流速控制在0.8-1m/s;

148.油洗除尘过程中,喷油器的喷淋强度为1.5-2l/s

·

m2;

149.清洗油储存区中清洗油的高度为300mm,清洗油中悬浮物浓度控制在120mg/l;

150.(4)二级油洗除尘罐300处理后的尾气自二级油洗除尘罐300排气管排出,进入换热冷凝器,控制凝液温度在40-50℃,实现水蒸气的冷凝分离,凝液(含油污水)排入污水处理单元,静止沉淀后实现油水分离,洗脱后的不凝气(清洁的干气)进入后续尾气处理单元,焚烧处理或经活性炭吸附处理;

151.一级油洗除尘罐200定期排出含油的灰渣返回到热脱附装置700进行处理;一级油洗除尘罐200中的清洗油由二级油洗除尘罐300定期补充,多余冷凝油回收。

152.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

153.与目前含油固体废物热脱附气冷凝系统相比,本发明实施例所提供的技术方案采用油洗除尘+逐级冷凝工艺,该工艺兼具直接冷凝除尘效率高和间接冷凝冷却耗量低、含油污水生产量小的特点,并可彻底解决现行脱附气冷凝工艺存在的冷凝器及配套管线堵塞结焦和冷凝液量大且油水分离困难的问题,具有较强的创新性和实际应用前景。

154.具体说来,具有如下优点:

155.第一,利用喷油洗气强化热脱附气的除尘作用,并吸收脱附气中的有机组分,特别对低凝点的重质油组分具有很好的去除作用,实现同步去除悬浮物和结焦前体物的功能,避免了后续冷凝设备及配套管线的结焦堵塞问题。

156.第二,通过对清洗油温度的控制,实现脱附尾气中油气和水分的分步逐级去除,避免一次降温冷凝油水混合产生大量的含油污水,降低后端污水处理的难度。

157.第三,利用“相似相溶”原理,清洗油可脱除脱附尾气中长碳链重质有机组分,净化尾气,大幅降低后续不凝气的处理难度及成本;同时,降低了冷凝油的含水率,提高回收油的品质。

158.第四,一级油洗除尘罐的温度主要依靠脱附气自身温度来维持,运行中无需外加热源与制冷系统,洗涤脱除脱附气中部分有机组分,减少了进入后续冷凝系统的气量,降低了后续冷凝系统的建设规模与运行成本。

159.第五,通过系统产生的冷凝油对清洗油进行补充,产生的高含尘并溶解了有机物的污油重新进入热脱附装置的加热系统焚烧处理,实现了洗涤油的系统内循环,不产生废油等二次污染物。

160.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1