一种Mo-Y分子筛及其制备方法以及含Mo-Y分子筛的催化剂及其制备方法与流程

一种mo-y分子筛及其制备方法以及含mo-y分子筛的催化剂及其制备方法

技术领域

1.本发明涉及一种mo-y分子筛,特别涉及一种mo-y分子筛及其制备方法以及含mo-y分子筛的催化剂及其制备方法。

背景技术:

2.y型分子筛由于其酸性较强、孔道较大,在多种反应中表现出较高的活性,因而备受关注。对y型分子筛进行金属改性有助于调节其酸性,进而调节反应性能。对y型分子筛的金属改性一般包括直接水热合成法、液相离子交换法和浸渍法。

3.cn109675548a公开了一种用于丙烷脱氢制丙烯的分子筛催化剂及其制备方法。该催化剂由a和b两种组分组成,其中a组分为金属元素sn、ga、fe、co、ni或zn中的一种,其用量为催化剂总量的1~9wt%,b组分为分子筛载体,b组分用量为催化剂总量的90-99wt%。该催化剂的制备方法包括直接水热合成法和浸渍法。其金属组分来源为金属盐,分子筛包括y分子筛等。采用直接水热合成法进行制备时,合成温度为70-250℃,合成时间为5-100h。采用浸渍法进行制备,是将b组分预先进行酸处理脱铝,然后按比例将a组分的前驱体负载在b组分上,经烘干、焙烧制得所述分子筛催化剂;酸处理中所使用的酸包括硝酸、盐酸或柠檬酸,其处理温度为80~150℃,处理时间为2-20h。

4.cn 1218025a公开了一种使用多价金属离子改性的分子筛为烷基化反应的催化剂。其公开的催化剂为y型、zsm-20、mcm-36、hβ沸石等,在分子筛上进行三价离子交换,三价离子为ce

3+

、gd

3+

、ge

3+

和la

3+

,含量为10-30wt%,并在反应中引入临界温度低于100℃的反应介质,如二氧化碳、乙烷等。

5.cn109201072a公开了一种催化裂化汽油预加氢催化剂及制备方法。涉及一种催化裂化汽油预加氢催化剂,包括载体和活性组分,载体包含具有大孔结构的氧化铝复合载体和选自zsm-5、zsm-11、zsm-12、zsm-35、丝光沸石、无定型硅铝、sapo-11、mcm-22、y分子筛或β分子筛中的一种或几种,载体表面负载活性组分钴、钼、镍、钨中的一种或几种,以氧化物记,活性组分含量为0.1~15.5%。其中活性组分负载方法为将含钴、钼、镍、钨的活性组分物质配成浸渍液,浸渍载体,在120-180℃下干燥4-8小时,450-800℃下焙烧3-9小时。

技术实现要素:

6.本发明的目的在于提供一种mo-y分子筛及其制备方法以及含mo-y分子筛的催化剂及其制备方法,该制备方法制备的mo-y型分子筛催化剂具有mo分散度高的特点,将其作为催化剂应用于碳四烃类烷基化等反应中,能够提高反应性能,如在烷基化反应中能解决催化剂存在的活性低、寿命短等问题。

7.为了达到上述目的,本发明提供了一种分子筛催化剂的制备方法,该制备方法包括以下步骤:

8.(1)将有机钼前驱物溶于有机溶剂中,搅拌均匀形成有机溶液;

9.(2)将碱源、铝源、硅源加入去离子水中,搅拌,形成均匀溶胶液;

10.(3)向溶胶液中加入导向剂,搅拌均匀;

11.(4)将步骤(1)含钼的有机溶液缓慢倒入溶胶液中,在搅拌、水热条件下进行晶化;经过滤、干燥、焙烧,得到钠型分子筛原粉;

12.(5)将钠型分子筛原粉与铵盐溶液进行离子交换,过滤、干燥、焙烧得离交后mo-y分子筛,重复三次最后得到氢型mo-y型分子筛。

13.本发明的分子筛催化剂的制备方法,其中,晶化时间48-200小时,温度140-210℃,优选晶化时间70-172小时,温度170-200℃

14.本发明的分子筛催化剂的制备方法,对有机溶剂并不特别加以限定,优选的有机溶剂为环己烷、环戊烷、烷基环己烷或烷基环戊烷。

15.本发明的分子筛催化剂的制备方法,优选的,有机钼不含磷、硫和氮,包括环烷酸钼、烷基水杨酸钼等。

16.本发明的分子筛催化剂的制备方法,并不特别限定导向剂,通用的合成y分子筛的导向剂均可使用。本发明还特别推荐了导向剂的组成及质量比例为:氢氧化钠:拟薄水铝石:去离子水:硅酸钠=1.6:1:8.5:9。

17.本发明的分子筛催化剂的制备方法,也不特别限定碱源、铝源、硅源、铵盐、粘结剂的种类,使用本技术领域通用的物质即可。在上述制备方法中,粘结剂最好包括铝源和硅源的一种或两种,优选制备mo-y分子筛中采用的硅源或铝源。

18.本发明的分子筛催化剂的制备方法,优选的,碱源为氢氧化钠和氢氧化钾的一种或两种。

19.本发明的分子筛催化剂的制备方法,优选的,铝源为拟薄水铝石、氢氧化铝、偏铝酸钠、硝酸铝和铝溶胶中的一种或几种。

20.本发明的分子筛催化剂的制备方法,优选的,硅源为水玻璃、气相法白炭黑和硅溶胶中的一种或几种。

21.本发明的分子筛催化剂的制备方法,优选的,铵盐为氯化铵和硝酸铵中的一种。

22.本发明的分子筛催化剂的制备方法,优选的,钠型分子筛原粉与铵盐溶液的质量比最好为1:(10-50),更优选为1:(10-20);铵盐溶液的浓度为0.5-2.0mol/l。

23.本发明的分子筛催化剂的制备方法,优选的,硅源和铝源的硅铝摩尔原子比为3-5:1。

24.本发明的分子筛催化剂的制备方法,优选的,有机钼前驱物、有机溶剂、碱源、铝源、硅源、导向剂及去离子水的质量比为(0.01-0.1):(0.1-0.5):(0.05-0.2):(0.2-0.5):1:(0.01-0.1):(10-50)。

25.本发明的分子筛催化剂的制备方法,优选的,离子交换的温度为60-90℃,时间为2-6小时;干燥的温度为80-120℃,时间为8-24小时;焙烧的温度为500-650℃,时间为4-10小时。

26.本发明还提供一种mo-y分子筛,由上述制备方法制得。

27.本发明又提供一种含mo-y分子筛的催化剂的制备方法,将上述mo-y分子筛、粘结剂的组成物与水混合后进行挤压成型,经干燥、焙烧,得到含mo-y分子筛催化剂;焙烧温度为500-650℃,焙烧时间为4-10小时。

28.本发明再提供一种含mo-y分子筛的催化剂,由上述制备方法制得,mo-y分子筛占含mo-y分子筛的催化剂的80-95wt%,粘结剂含量占含mo-y分子筛的催化剂的5-15wt%,水含量为含mo-y分子筛的催化剂的15-30wt%。

29.本发明的mo改性y型分子筛催化剂的制备方法简单易控,相对于单纯使用hy分子筛的方法,对分子筛进行mo改性有助于调节分子筛酸性。本发明中在合成过程添加的有机溶剂能够很好的将有机钼前驱物分散于溶胶液中,最终合成的y型分子筛上mo的分散度极高、mo物种与分子筛相互作用力强且稳定性好。

30.例如将此催化剂用于碳四烷基化反应中,能够通过与烷基化反应中碳四原料的相互作用提高y型分子筛的活性和抗积碳性能。

附图说明

31.图1为实施例1及对比例1合成的mo-y型分子筛的xrd谱图;

32.图2为实施例2及对比例2合成的mo-y型分子筛的xrd谱图;

33.图3为实施例3及对比例3合成的mo-y型分子筛的xrd谱图;

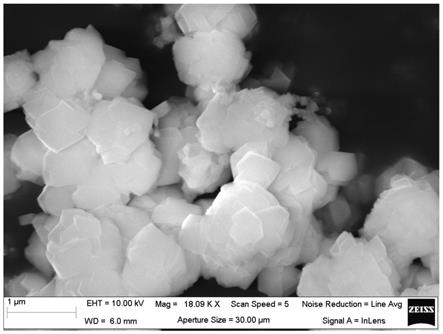

34.图4为实施例1合成的mo-y型分子筛的sem图;

35.图5为对比例1合成的y型分子筛的sem图。

具体实施方式

36.为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

37.实施例1

38.本实施例提供一种mo改性y分子筛的制备方法,其是通过以下步骤制备的:

39.将2.3g氢氧化钠、1.4g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

40.将6.5g环己酸钼加入50g甲基环己烷中,溶解完全;

41.将57.2g氢氧化钠、89.6g铝酸钠和860g硅溶胶(30wt%sio2含量)依次加入2200g去离子水中,常温下搅拌至形成均匀溶胶液;

42.向溶胶液中加入制得的导向剂,搅拌均匀后加入含钼的有机溶液,继续搅拌至形成均匀溶胶液;

43.将上述溶胶液移入水热晶化釜,140℃晶化70小时,经过滤、洗涤、85℃干燥10小时,再升温至500℃进行焙烧,焙烧8小时后得到钠型分子筛原粉。

44.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为80℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到mo改性y型分子筛原粉。

45.将所述氢型分子筛原粉100.0g、拟薄水铝石10.0g及水25.0g混合后进行挤压成型,85℃干燥10小时,再升温至500℃进行焙烧,焙烧8小时后得到分子筛催化剂。

46.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

47.对比例1

48.将2.3g氢氧化钠、1.4g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

49.将57.2g氢氧化钠、89.6g铝酸钠和860g硅溶胶(30wt%sio2含量)依次加入2200g去离子水中,常温下搅拌至形成均匀溶胶液;

50.向溶胶液中加入制得的导向剂,搅拌均匀;

51.将上述溶胶液移入水热晶化釜,140℃晶化70小时,经过滤、洗涤、85℃干燥10小时,再升温至500℃进行焙烧,焙烧8小时后得到钠型分子筛原粉。

52.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为80℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到y型分子筛原粉。

53.将所述氢型分子筛原粉100.0g、拟薄水铝石10.0g及水25.0g混合后进行挤压成型,85℃干燥10小时,再升温至500℃进行焙烧,焙烧8小时后得到分子筛催化剂。

54.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

55.实施例2

56.本实施例提供一种mo改性y分子筛的制备方法,其是通过以下步骤制备的:

57.将2.3g氢氧化钠、1.4g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

58.将9.1g十二烷基水杨酸钼加入62.5g环己烷中,溶解完全;

59.将59.7g氢氧化钠、76.2g拟薄水铝石和760g硅溶胶(30wt%sio2含量)依次加入1900g去离子水中,常温下搅拌至形成均匀溶胶液;

60.向溶胶液中加入制得的导向剂,搅拌均匀后加入含钼的有机溶液,继续搅拌至形成均匀溶胶液;

61.将上述溶胶液移入水热晶化釜,140℃晶化96小时,经过滤、洗涤、80℃干燥12小时,再升温至500℃进行焙烧,焙烧6小时后得到钠型分子筛原粉。

62.将所述钠型分子筛原粉与硝酸铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为85℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到mo-y型分子筛原粉。

63.将所述氢型分子筛原粉100.0g、硅酸钠溶液14.0g、去离子水20.0g混合后进行挤压成型,80℃干燥12小时,再升温至500℃进行焙烧,焙烧6小时后得到分子筛催化剂。

64.对比例2

65.将2.3g氢氧化钠、1.4g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

66.将59.7g氢氧化钠、76.2g拟薄水铝石和760g硅溶胶(30wt%sio2含量)依次加入1900g去离子水中,常温下搅拌至形成均匀溶胶液;

67.向溶胶液中加入制得的导向剂,搅拌均匀;

68.将上述溶胶液移入水热晶化釜,140℃晶化96小时,经过滤、洗涤、80℃干燥12小

时,再升温至500℃进行焙烧,焙烧6小时后得到钠型分子筛原粉。

69.将所述钠型分子筛原粉与硝酸铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为85℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到hy型分子筛原粉。

70.采用等体积浸渍法将1.76g钼酸铵溶于适量去离子水中后加到hy型分子筛原粉上。

71.将所述氢型分子筛原粉100.0g、硅酸钠溶液14.0g、去离子水20.0g混合后进行挤压成型,80℃干燥12小时,再升温至500℃进行焙烧,焙烧6小时后得到分子筛催化剂。

72.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

73.实施例3

74.本实施例提供一种mo改性y分子筛的制备方法,其是通过以下步骤制备的:

75.将2.3g氢氧化钠、1.35g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

76.将6.6g环己酸钼加入68.5g环己烷中,溶解完全;

77.将79.6g氢氧化钠、100.6g拟薄水铝石和850g水玻璃溶液(30wt%sio2含量)依次加入2000g去离子水中,常温下搅拌至形成均匀溶胶液;

78.向溶胶液中加入制得的导向剂,搅拌均匀后加入含钼的有机溶液,继续搅拌至形成均匀溶胶液;

79.将上述溶胶液移入水热晶化釜,160℃晶化80小时,经过滤、洗涤、90℃干燥10小时,再升温至550℃进行焙烧,焙烧8小时后得到钠型分子筛原粉。

80.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为80℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到mo改性y型分子筛原粉。

81.将所述氢型分子筛原粉100.0g、硅酸钠溶液7.0g、去离子水20.0g混合后进行挤压成型,90℃干燥10小时,再升温至550℃进行焙烧,焙烧8小时后得到分子筛催化剂。

82.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

83.对比例3

84.将2.3g氢氧化钠、1.35g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

85.将79.6g氢氧化钠、100.6g拟薄水铝石和850g水玻璃溶液(30wt%sio2含量)依次加入2000g去离子水中,常温下搅拌至形成均匀溶胶液;

86.向溶胶液中加入制得的导向剂,搅拌均匀;

87.将上述溶胶液移入水热晶化釜,160℃晶化80小时,经过滤、洗涤、90℃干燥10小时,再升温至550℃进行焙烧,焙烧8小时后得到钠型分子筛原粉。

88.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:

10,离子交换温度为80℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到y型分子筛原粉。

89.将6.6g环己酸钼加入68.5g环己烷中,溶解完全,并加入到上述分子筛原粉中,进行超声混合及旋转搅拌10h后减压蒸馏除去溶剂。

90.将所述氢型分子筛原粉100.0g、硅酸钠溶液7.0g、去离子水20.0g混合后进行挤压成型,90℃干燥10小时,再升温至550℃进行焙烧,焙烧8小时后得到分子筛催化剂。

91.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

92.实施例4

93.本实施例提供一种mo改性y分子筛的制备方法,其是通过以下步骤制备的:

94.将2.3g氢氧化钠、1.35g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

95.将9.0g十八烷基水杨酸钼加入80.0g环己烷中,溶解完全;

96.将51.3g氢氧化钠、89.8g铝酸钠、和700g硅溶胶(35wt%sio2含量)依次加入2500g去离子水中,常温下搅拌至形成均匀溶胶液;

97.向溶胶液中加入制得的导向剂,搅拌均匀后加入含钼的有机溶液,继续搅拌至形成均匀溶胶液;

98.将上述溶胶液移入水热晶化釜,180℃晶化90小时,经过滤、洗涤、90℃干燥10时,再升温至500℃进行焙烧,焙烧6小时后得到钠型分子筛原粉。

99.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为85℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到mo改性y型分子筛原粉。

100.将所述氢型分子筛原粉100.0g、铝酸钠7.0g、去离子水20.0g混合后进行挤压成型,90℃干燥10时,再升温至500℃进行焙烧,焙烧6小时后得到分子筛催化剂。

101.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

102.对比例4

103.将2.3g氢氧化钠、1.35g拟薄水铝石及11.9g去离子水加入烧杯中,搅拌溶解完全,加入12.6g硅酸钠溶液后剧烈搅拌,密封后陈化24小时制得导向剂溶液;

104.将8.5g钼酸铵、51.3g氢氧化钠、89.8g铝酸钠、和700g硅溶胶(35wt%sio2含量)依次加入2500g去离子水中,常温下搅拌至形成均匀溶胶液;

105.向溶胶液中加入制得的导向剂,搅拌均匀;

106.将上述溶胶液移入水热晶化釜,180℃晶化90小时,经过滤、洗涤、90℃干燥10时,再升温至500℃进行焙烧,焙烧6小时后得到钠型分子筛原粉。

107.将所述钠型分子筛原粉与氯化铵溶液(1mol/l)进行离子交换,二者质量比为1:10,离子交换温度为85℃、时间为4小时;离子交换后过滤、洗涤及干燥、焙烧步骤同上。进行三次离子交换后得到mo改性y型分子筛原粉。

108.将所述氢型分子筛原粉100.0g、铝酸钠7.0g、去离子水20.0g混合后进行挤压成型,90℃干燥10时,再升温至500℃进行焙烧,焙烧6小时后得到分子筛催化剂。

109.将所得分子筛催化剂应用于异丁烷与混合丁烯(包含29%反丁烯、31%正丁烯、12%异丁烯及28%顺丁烯)烷基化反应,反应条件为:2.0mpa、液时空速(以总丁烯计)0.06h-1

。反应结果见表1。

110.由图1至图5可知,实施例和对比例的合成方法都可以成功合成出y型分子筛,但采用本发明合成方法制备的实施例mo-y分子筛衍射峰强度稍低、晶粒较为分散,相对结晶度略有下降、晶粒团聚现象有所改善。

111.表1实施例及对比例中催化剂烷基化反应结果

[0112][0113]

由表中评价结果可知,在相同反应条件的前提下实施例制备的mo-y分子筛的最高转化率维持时间远高于对比例,实施例样品上获得的烷基化油产品辛烷值也高于对比例,说明实施例制备的样品碳四烷基化反应性能远优于对比例,原位合成的mo-y分子筛具有良好的烷基化反应性能。

[0114]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1