无机固体硅基磺酸和/或磷酸催化剂及其制备方法和应用

1.本发明涉及一种具有高酸量的纯无机固体硅基磺酸和/或磷酸催化材料,及其制备方法和应用。

背景技术:

2.据统计,约有85%的化学品是通过催化工艺生产的,大量的催化材料的开发和应用,使化工工业得到了快速的发展。过去在研制新催化材料的制造工艺、活性、寿命及成本等,却极少考虑环境等隐性因素。进入21世纪以来,实现科技创新与环境保护相结合,实现企业高效和社会高效益的同步增长和可持续发展,逐渐成为人们追逐的目标,因此绿色催化工艺以及环境有好催化材料的开发,逐渐成为研究热点。以固体酸代替液体酸催化剂是实现环境友好催化应用的一条最重要的途径。固体酸催化剂相对金属有机配合物催化剂来说,其制备过程更容易,反应后易与反应体系分离,催化剂可回收和重复使用。特别是有些固体磺酸催化剂具有特殊的结构和高的酸强度和酸量,赋予固体磺酸催化剂很好的活性和选择性,使得其具有特殊的性能,广泛应用于酮肟或醛肟的贝克曼重排反应、酯化反应、烷基化反应、烯烃的氢胺化反应、缩合反应、硝化反应、醚化反应、多组分反应以及氧化反应等许多酸催化的有机反应领域。因此,发展、研究固体磺酸催化材料催化有机反应具有重要的学术研究价值和广阔的应用前景。

3.目前研究的比较多的是有机型的固体磺酸催化材料,如聚苯乙烯型磺酸树脂、全氟磺酸树脂、脂肪磺酸基强酸型阳离子交换树脂等。传统的制备方法因磺酸基直接接在苯环上,导致功能基团的自由度差,且芳香族磺酸树脂的磺化逆反应降低了树脂的使用寿命。同时,在很多有机溶剂反应体系中,这类磺酸树脂极易发生溶胀而破碎,磺酸基容易脱落,催化剂易失活,限制了其在工业中的实际应用。

4.另外一种无机型的固体磺酸催化材料,如硅胶~磺酸,缩写为ssa,它是一种无机固体质子酸。一般,通过采用表面羟基数量相对较少的硅胶(二氧化硅,silica gel)作为原料,由硅胶表面上有限数量的羟基与氯磺酸反应,制备二氧化硅-磺酸(sio

2-so3h)催化剂。这种固体酸催化材料对于酸催化的反应(如缩合反应、取代反应、酯化反应、氧化反应等)均表现出较高的反应活性和较好的选择性。尽管由硅胶(silica gel或二氧化硅)与磺化剂反应所制备的并且未洗涤的二氧化硅-磺酸颗粒(sio

2-so3h,简称硅磺酸)具有较高的酸量,但是,实际上,在硅胶或二氧化硅的表面上吸附了大量的酸,吸附的酸不是以共价键连接于二氧化硅颗粒上。由于硅胶表面的羟基数量太少,使得键合到硅胶颗粒表面上的磺酸基的量受限制,硅石磺酸颗粒的酸量是很低的。在该二氧化硅-磺酸颗粒(sio

2-so3h)用水洗涤以除去所吸附的酸之后,硅胶-磺酸颗粒的酸量通常低于0.14mmol/g,酸量难以达到0.15mmol/g,更难以达到0.18mmol/g,几乎难以达到0.20mmol/g。

5.us3929972a公开了通过用浓硫酸将颗粒状碱金属偏硅酸盐(例如sodium or potassium metasilicate pentahydrate)磺化来制备硅基硫酸(silico-dihydrogen sulphate)的方法。在磺化反应的早期,形成了软皮-硬芯型(soft skin-rigid core type)

的初级磺化颗粒(它的酸量一般是低于0.50mmol/g),其中软皮是由偏硅酸和少量的硅基磺酸(sio(hso4)2)组成的溶胶-凝胶,硬芯是偏硅酸钠晶体。初级磺化颗粒呈现为泥浆状,它的机械强度很低。随着磺化反应的继续进行,硅基磺酸(sio(hso4)2)分子连续地从颗粒的表面脱离而进入到硫酸溶液中,导致硬芯的尺寸逐渐缩小并且最终消失(即碱性的偏硅酸钠晶体基质被硫酸溶解),获得了含有单分子形式或纳米级尺寸的小颗粒形式的化合物sio(hso4)2的混合物。由上述初级磺化颗粒的焙烧所获得的颗粒不能在酸性的反应体系中作为催化剂,因为碱性的偏硅酸钠基质不耐酸的腐蚀。

6.另外,近年来,也有一些研究者采用烷基改性的硅磺酸催化材料,如硅胶丙基磺酸、和硅胶苯磺酸等。该类催化材料的制备需要加入一定量的模板剂,如十六烷基三甲基溴化铵,和硅烷化试剂,如γ-巯丙基三甲氧基硅烷、一苯基三氯硅烷、二苯基二氯硅烷、氯丙基三氯硅烷、十八烷基三氯硅烷等。还需要加入一定量的成本较高的过氧化氢作为氧化剂,方可得到烷基改性的固体硅磺酸催化材料。该类催化材料制备过程复杂,成本较高,且其结构中仍然含有烷基链,在有机反应中具有一定的溶胀性能,使得其磺酸基不稳定,容易脱落而失活。

技术实现要素:

7.本发明的目的是提供纯无机型的固体硅基磺酸和/或磷酸(silicon-based sulfonic acid and/or phosphoric acid)催化材料及其制备方法。该方法包括采用表面富含羟基的偏硅酸固体为起始原料,以磺化试剂和/或磷酸化剂通过化学键合的形式将磺酸基和/或磷酸基键合到无机硅材料上,得到具有高酸量的纯无机型的固体硅基磺酸/磷酸催化材料(h-ssa),即:固体硅基磺酸和/或磷酸(solid silico-sulfonic acid and/or-phosphoric acid)。

8.本技术的发明人意外地发现,通过使用磺化试剂和/或磷酸化剂将表面上富含羟基的偏硅酸固体进行磺化和/或磷酸化,不仅获得了具有高酸量的磺化和/或磷酸化的颗粒状偏硅酸固体,而且不破坏颗粒状偏硅酸固体颗粒的结构和颗粒形状,也不改变或几乎不改变偏硅酸颗粒的尺寸。然后,通过进一步干燥和焙烧,获得高酸量和高机械强度的固体硅基磺酸和/或磷酸颗粒或粉末。如果磺化和/或磷酸化的颗粒状偏硅酸颗粒仅仅在较高的温度(例如高于200℃)下被干燥,而不进行焙烧,则,有可能的是颗粒内部的偏硅酸基质转化为硅胶基质(它含有水),但是包含硅胶基质的固体磺酸和/或磷酸颗粒仍然具有高酸量。

9.在本技术中,无机固体硅基磺酸和/或磷酸催化剂(h-ssa)可以称作具有高酸量的(无机)固体酸催化剂或(无机)固体硅基酸(solid siilico-acid with high surface-acidity,简称h-ssa)。

10.在本技术中,ag是acid group(酸基)的缩写。另外,硅基磺酸(silico-sulfonic acid)与硅基硫酸(silico-sulfuric acid)是等同的概念,并且两者可互换使用。硅基酸(silico-acid)组分包括硅基磺酸和/或磷酸(silico-sulfonic acid and/or-phosphoric acid catalyst,或silicon-based sulfonic acid and/or phosphoric acid catalyst)。

11.根据本发明的第一个实施方案,本发明提供无机固体硅基磺酸和/或磷酸催化剂(h-ssa)(silico-sulfonic acid and/or-phosphoric acid catalyst),该固体酸催化剂(h-ssa)包括:

12.基质组分(a):不含有磺酸基和/或磷酸基的含硅基质(si-containing substrate);和

13.硅基酸组分(b):含有(以共价键连接的)磺酸基和/或磷酸基的无机硅基磺酸和/或磷酸(silico-sulfonic acid and/or-phosphoric acid),即,具有基团的无机硅氧(silico-oxide)化合物类;

14.其中,上述硅基磺酸和/或磷酸催化剂(h-ssa)中的基质组分(a)包括或是选自于下列含硅基质组分中的一种或两种或三种:(1)偏硅酸(即,透明玻璃状固体);(2)硅胶,和(3)二氧化硅。

15.该固体酸催化剂(h-ssa)呈现为颗粒形式或粉末形式。硅基酸组分(b)位于催化剂颗粒的表面,而硅基质组分(a)位于催化剂颗粒的内部。

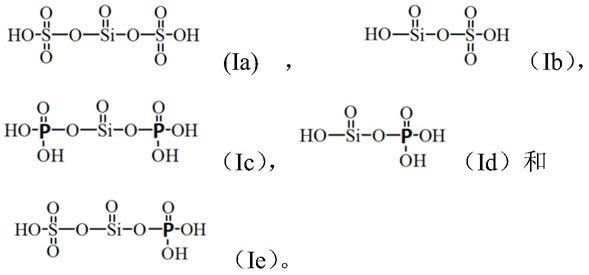

16.作为含有磺酸基和/或磷酸基的无机硅基磺酸和/或磷酸,所述硅基酸组分(b)包括具有通式(i)的化合物、具有通式(ii)的化合物和具有通式(iii)的化合物,或所述硅基酸组分(b)是选自于具有通式(i)的化合物、具有通式(ii)的化合物和具有通式(iii)的化合物中的一种或多种,或所述硅基酸组分(b)(主要地)由具有通式(i)的化合物、具有通式(ii)的化合物和具有通式(iii)的化合物中的一种或多种所组成:

[0017][0018][0019]

式中,-ag1和-ag2各自独立地是-o-so3h,-o-po3h2或-oh,并且-ag1和-ag2不同时是-oh。优选,-ag1和-ag2各自独立地是-o-so3h或-oh,或是-o-po3h2或-oh,并且-ag1和-ag2不同时是-oh。

[0020]

在本技术中,含硅基质与硅基质(silicon substrate or siliceous substrate or si substrate)具有相同的意义。

[0021]

固体酸催化剂(h-ssa)的酸量(单位催化剂质量的氢离子摩尔量)是0.25-8.4mmol/g,优选是0.3-8.2,优选0.35-8,优选0.4-7.8,优选0.5-7.6,优选0.6-7.5,优选0.7-7.3,优选0.8-7.0,优选0.9-6.8,优选1.0-6.5,优选1.1-6.3,优选1.2-6.0,优选1.3-5.8,优选1.4-5.6,优选1.5-5.4,优选1.6-5.2,优选1.8-5.3,优选2.0-5.1,优选2.2-5.0,优选2.4-4.8,例如3或4mmol/g。

[0022]

固体酸催化剂(h-ssa)的平均粒径为1μm-10mm,优选3μm-5mm,优选5μm-1mm,优选7-800μm,优选10-750μm,更优选15-700μm,更优选20-650μm,更优选25-600μm,更优选30-550μm,更优选35-500μm,更优选40-450μm,更优选45-400μm,更优选50-350μm,更优选55-320μm,例如60、70、80、90、100、110、120、130、150、170、180、190、200、220、240、260、280或300μm。如果催化剂的粒度太小,则不利于过滤回收和再利用。另外,在某些连续反应中,如果固体酸催化剂的粒径太小(例如纳米级的粒径),它会堵塞反应器的出口和管道,增大反应器内的压力,引起爆炸事故。优选,它的平均粒径是大于40μm或50μm或60μm。

[0023]

在本技术中,作为起始原料的固体偏硅酸和/或磷酸粉末或颗粒具有与固体硅基磺酸和/或磷酸催化剂产品(h-ssa)相同或类似的平均粒径。

[0024]

酸量是指:氢离子摩尔量/每单位的无机固体硅基磺酸和/磷酸催化剂(h-ssa)质量。

[0025]

优选的是,该固体酸催化剂(h-ssa)的酸量是1.0-7.2mmol/g,优选1.3-6.8,优选2.0-6.5,优选2.1-6.3,优选2.2-6.0,优选2.3-5.8,优选2.4-5.6,优选2.5-5.4,优选2.6-5.2,优选2.7-5.3,优选2.8-5.1,优选2.9-5.0,优选3.0-4.8,例如3.4、3.6、4或4.4mmol/g,并且,该固体酸催化剂(h-ssa)的平均粒径为20-600μm,优选35-550μm,优选40-500μm,优选45-450μm,优选50-400μm,优选55-320μm,优选60-320μm,例如70、80、90、100、110、120、130、150、170、180、190、200、220、240、260、280或300μm。

[0026]

更优选,固体酸催化剂(h-ssa)的平均粒径为50-400um,更优选55-350um,例如60、70、80、90、100、110、120、130、150、180、200、230、250、280或300um,并且它的酸量是1.0-6.5mmol/g,优选1.1-6.3,优选1.2-6.0,优选1.3-5.8,优选1.4-5.6,优选1.5-5.4,优选1.6-5.2,优选1.8-5.3,优选2.0-5.1,优选2.2-5.0,优选2.4-4.8mmol/g,例如3或4mmol/g。

[0027]

优选,当基质组分(a)是偏硅酸固体(即,透明玻璃状固体)和/或硅胶时,该固体酸催化剂(h-ssa)的酸量是0.25-7.6mmol/g,优选0.3-7.5,更优选0.35-7.4,更优选0.4-7.2,更优选0.45-7.0,,优选0.5-6.8,优选0.55-6.6,优选0.6-6.2,优选0.65-5.8,优选0.7-5.4,优选0.75-5.0,优选0.8-4.8。

[0028]

优选,当基质组分(a)是二氧化硅基质时,该固体酸催化剂(h-ssa)的酸量是0.25-8.2mmol/g,优选0.3-8.0mmol/g,优选0.35-7.8mmol/g,更优选0.4-7.6mmol/g,更优选0.45-7.4mmol/g,更优选0.5-7.2mmol/g,优选0.55-7.0,优选0.6-6.8,优选0.65-6.6,优选0.7-6.2,优选0.75-5.8,优选0.8-5.4,优选0.85-5.2,优选0.9-5.0。

[0029]

当颗粒状催化剂(h-ssa)中的基质组分(a)包括或是二氧化硅基质时,该固体酸催化剂(h-ssa)是由磺酸化和/或磷酸化的偏硅酸颗粒通过焙烧所获得的,更优选,它是通过该磺酸化和/或磷酸化的偏硅酸颗粒的干燥和焙烧所获得的。

[0030]

一般,(a)和(b)的重量之和是催化剂(h-ssa)总重量的80-100wt%,优选83-100wt%,优选85-100wt%,优选87-100wt%,优选90-100wt%,例如93、95、97或98或99wt%。还有可能的是,该颗粒状催化剂(h-ssa)还包括少量(例如,0-20wt%、0-15wt%、0-10wt%、0-5wt%或1-3wt%)的除(a)和(b)之外的其它物质或杂质。

[0031]

优选的是,硅基酸(silico-acid)组分(b)与基质组分(a)的重量之比是:0.02-20:1,优选0.04-18:1,优选0.08-15:1,优选0.15-12:1,优选0.2-10:1,优选0.25-9.5:1,优选0.3-9:1,优选0.35-8.5:1,优选0.4-8:1,优选0.5-7.5:1,优选0.6-7:1,例如0.8:1,0.9:1,1:1,1.2:1,1.5:1,2:1,2.5:1,3:1,3.5:1,4:1,4.5:1,5:1,5.5:1,6:1,6.5:1。

[0032]

优选,所述硅基酸组分(b)包括:

[0033]

60-100wt%(优选63-100wt%,优选65-100wt%,优选68-100wt%,优选70-100wt%,优选75-100wt%,优选80-100wt%,例如85、90、95或98wt%)的具有通式(i)的化合物;

[0034]

0-40wt%(优选0-37wt%,优选0-35wt%,优选0-32wt%,优选0-30wt%,优选0-25wt%,优选0-20wt%,例如15、10、5或2wt%)的具有通式(ii)的化合物;和

[0035]

0-30wt%(优选0-27wt%,优选0-25wt%,优选0-22wt%,优选0-20wt%,优选0-15wt%,优选0-10wt%,例如8、5或2wt%)的具有通式(iii)的化合物;

[0036]

其中该重量百分比是基于硅基酸组分(b)的总重量。

[0037]

优选,具有通式(i)的化合物、具有通式(ii)的化合物和具有通式(iii)的化合物的重量之和是基于硅基酸组分(b)的总重量的80-100wt%,优选83-100wt%,优选85-100wt%,优选87-100wt%,优选90-100wt%,例如93、95、97或98或99wt%。还有可能的是,该硅基酸组分(b)还包括少量(例如,0-20wt%、0-15wt%、0-10wt%、0-5wt%或1-3wt%)的除通式(i)、(ii)和(iii)化合物之外的多聚硅基酸组分和/或杂质。

[0038]

优选,通式(i)化合物、通式(ii)化合物和通式(iii)化合物的摩尔比是1:(0-0.7):(0-0.3),优选1:(0.01-0.6):(0-0.25),优选1:(0.05-0.55):(0-0.20),优选1:(0.08-0.5):(0-0.17),优选1:(0.1-0.45):(0.002-0.15),优选1:(0.12-0.4):(0.005-0.10)。

[0039]

本发明的固体酸催化剂颗粒(h-ssa)的抗压碎强度是大于60n,优选60-260n,优选70-250n,优选80-240n,优选90-230n,例如100n、110n、120n、130n、140n、150n、160n、165n、170n、173n、175n或180n。

[0040]

更具体地说,偏硅酸基质是干燥的偏硅酸固体,硅胶基质是干燥的硅胶,或,优选,二氧化硅基质是无定形的二氧化硅(即,焙烧过的二氧化硅)。优选,焙烧后的固体酸催化剂(h-ssa)颗粒的抗压碎强度是大于165n,优选是在165-260n范围,更优选在170-260n,优选173-250n,优选175-240n或178-230n或180-230n。

[0041]

一般,基质组分(a)可以是由上述(1)、(2)和(3)基质中的任何两种或三种基质组成的混合物或结合物(combination)。另外,二氧化硅基质中可以含有少量(例如0-20wt%,优选0-10wt%,优选1-5wt%)的杂质(如硅胶)。

[0042]

这里所述的酸量是指针对固体酸催化剂(h-ssa或h-ssa-1)中以共价键连接的磺酸基和/或磷酸基所测量的酸量,即,固体酸催化剂(h-ssa或h-ssa-1)不含或几乎不含所吸附的磺化剂(硫酸或氯磺酸)和/或磷酸化剂(磷酸)。

[0043]

在本技术中,(干燥的)偏硅酸基质是指包含80-100wt%(优选85-100wt%,优选90-100wt%,如92或95或97或99wt%)的偏硅酸的硅基质。该偏硅酸基质还可以包含杂质,如偏硅酸钠;优选的是,偏硅酸基质中的碱金属(例如钠和钾)含量是0-300ppm,优选0-200ppm,优选0-100ppm,优选0-50ppm,优选0-10ppm。

[0044]

另外,(焙烧过的)固体酸催化剂颗粒中的二氧化硅基质是指包含80-100wt%(优选85-100wt%,优选90-100wt%,如92或95或97或99wt%)的无定形二氧化硅的硅基质,使得的抗压碎强度高于170n,例如170-240n。该二氧化硅基质还可以包含少量的杂质,如硅胶。另外,硅胶基质还可以包含少量的杂质,如偏硅酸。优选的是,二氧化硅基质中的碱金属(例如钠和钾)含量是0-300ppm,优选0-200ppm,优选0-100ppm,优选0-50ppm,优选0-10ppm。

[0045]

干燥的偏硅酸是指在室温(20℃)~150℃(优选60~120℃,更优选70-90℃)的温度下干燥的偏硅酸固体,优选的是,干燥是在减压或真空下进行。需要指出的是,当干燥温度是较高(例如120-150℃)时,干燥时间应该减少(例如,一般0.5-6小时,如0.5-2小时),以防止大部分的偏硅酸转化为硅胶。

[0046]

焙烧过的二氧化硅是指由干燥的磺化/磷酸化偏硅酸颗粒在高于120℃的温度(例

如120~600℃,优选150~500℃,更优选200-480℃)下焙烧之后从偏硅酸基质所形成的二氧化硅基质,优选的是,焙烧是在惰性气氛中进行。焙烧过的固体酸催化剂中二氧化硅基质具有较高的强度(例如压碎强度或耐磨损性能)。

[0047]

在本技术中,硅基磺酸和/或磷酸催化剂(silico-sulfonic acid and/or-phosphoric acid catalyst)也称作硅基磺酸和/或硅基磷酸催化剂(silico-sulfonic acid and/or silico-phosphoric acid catalyst)。硅基磺酸和/或磷酸表示以下三种物质:硅基磺酸,硅基磷酸,和硅基磺酸+磷酸。

[0048]

在本技术中,作为基质组分(a),不含有磺酸基和/或磷酸基的含硅基质是指不含磺酸基(或硫酸基)和磷酸基的含硅基质。

[0049]

通式(i)的化合物包括或是下列化合物中的一种或多种:

[0050][0051]

通式(ii)的化合物是通式(i)的化合物的一缩合物。通式(ii)的化合物包括或是下列化合物中的一种或多种:

[0052][0053][0054]

通式(iii)的化合物是通式(i)的化合物的二缩合物。通式(iii)的化合物包括或是下列二酸化合物和单酸化合物中的一种或多种:

[0055][0056]

在本技术中,作为硅基酸组分(b),当-ag1和-ag2各自独立地是-o-so3h或-oh并且-ag1和-ag2不同时是-oh时,硅基磺酸化合物包括或是通式(ia),(ib),(iia),(iib),(iiia)

和(iiib)的化合物。当-ag1和-ag2各自独立地是-o-po3h2或-oh并且-ag1和-ag2不同时是-oh时,硅基磷酸化合物包括或是通式(ic),(id),(iic),(iid),(iiic)和(iiid)的化合物。硅基磺酸/磷酸化合物包括或是通式(ie),(iie),和(iiie)的化合物。当同时使用磺化剂和磷酸化剂时,所得固体酸催化剂(h-ssa)的硅基酸组分(b)包括所有通式(i)、(ii)和(iii)的化合物。

[0057]

将焙烧过的颗粒状催化剂(h-ssa)抓在手掌中揉搓,明显感觉到它具有砂质触感,并且颗粒是坚硬的。

[0058]

该固体酸催化剂(h-ssa)的bet比表面积(bet surface area)为50-800m2/g,优选100-600m2/g,优选150-500cm3/g,优选200-400m2/g。

[0059]

通常,该固体酸催化剂(h-ssa)的孔容积(pore volume)为50-700cm3/g,优选100-600cm3/g,优选130-550cm3/g,优选150-500cm3/g,优选160-400cm3/g,优选180-300cm3/g。

[0060]

一般,该固体酸催化剂(h-ssa)的平均孔直径(pore diameter)为4-100nm,优选5-50nm,更优选6-30nm,更优选7-20nm,更优选8-13nm。

[0061]

优选,本发明的固体酸催化剂(h-ssa)是通过如下过程所制备的:将硅源与无机酸进行离子交换反应或水解反应(优选,在反应中控制反应混合物的ph值为4.5-6.5,优选5~6),得到原硅酸(h4sio4)凝胶或溶胶;让原硅酸凝胶或溶胶静置以进行晶化(促进结构重组),获得含有颗粒状原硅酸(h4sio4)凝胶的溶液,然后对该溶液进行过滤和滤饼用水洗涤至滤液为中性为止,对所分离出的凝胶进行干燥(更优选,进行真空干燥),得到干燥的颗粒状的或粉末状的偏硅酸(h2sio3)原料;然后,干燥的颗粒状偏硅酸(h2sio3)原料用磺化剂和/或磷酸化剂进行磺化和/或磷酸化,对所得反应混合物进行过滤和滤饼用水或有机溶剂洗涤至滤液为中性为止,对所分离出的颗粒状磺化和/或磷酸化固体进行干燥(优选真空干燥),获得干燥的无机固体酸粉末(即,其中硅基质为偏硅酸的固体酸颗粒);最后将无机固体酸粉末进行焙烧,获得固体酸催化剂(h-ssa)(即,其中硅基质为二氧化硅的固体酸颗粒)。

[0062]

另外,本发明提供无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1),它包括或主要包括一种或多种的以下化学式(i)的无机硅磺酸,或它(主要)由一种或多种的以下化学式(i)的无机硅磺酸组成:

[0063][0064]

式中,x=0或1,y=1或2,x+y=2。

[0065]

具体来说,本发明的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)包括或主要包括以下化学式(ia)和/或(ib)的无机硅磺酸,或它包括或主要包括以下化学式(ia)和(ib)的无机硅磺酸中一种或两种,或它(主要)由以下化学式(ia)和/或(ib)的无机硅磺酸组成,或它(主要)由以下化学式(ia)和(ib)的无机硅磺酸中一种或两种组成:

[0066][0067]

另外,本发明的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)包括或主要

包括化学式(ia)和/或(ib)的无机硅磺酸和任选的未磺化的偏硅酸(也称作硅酸)或二氧化硅(因为偏硅酸在焙烧后变成二氧化硅),或它主要由化学式(ia)和/或(ib)的无机硅磺酸和任选的未磺化的偏硅酸或二氧化硅组成。其中,未磺化的偏硅酸或二氧化硅的含量可以为0wt%。

[0068]“任选的”表示有或没有。化学式(ia)的无机硅磺酸化合物的分子量为238,化学式(ib)的无机硅磺酸化合物的分子量为158。

[0069]

一般,本发明的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)呈现为颗粒物形式或呈现为粉末形式。一般,它还包括位于颗粒内部的未磺化的偏硅酸(h2sio3)或二氧化硅。

[0070]

在本技术中,优选,无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)具有10nm-10mm的平均粒径。优选,该平均粒径为50nm-5mm,优选80nm-1000um,更优选150nm-800um,更优选250nm-600um,更优选450nm-500um,更优选600nm-300um,更优选800nm-250um,更优选1um-200um,更优选10um-170um,更优选20um-150um,例如30、40、50、60、70、80、90、100、110、120或130um。在本技术中,作为起始原料的固体偏硅酸(粉末或颗粒物)具有与固体硅基磺酸催化剂产品(h-ssa-1)相同或类似的平均粒径。

[0071]

优选,无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的酸量(单位催化剂质量的氢离子摩尔量)是0.05-8.4mmol/g,优选是0.7-8.2mmol/g,优选0.1-8mmol/g,优选0.3-7.8,优选0.5-7.6,优选0.6-7.5,优选0.7-7.3,优选0.8-7.0,优选0.9-6.8,优选1.0-6.5,优选1.1-6.3,优选1.2-6.0,优选1.3-5.8,优选1.4-5.6,优选1.5-5.4,优选1.6-5.2,优选1.8-5.3,优选2.0-5.1,优选2.2-5.0,优选2.4-4.8mmol/g,例如3或4mmol/g。例如,催化剂的酸量是0.1-8mmol/g,更优选0.3-7.8,更优选0.5-7.5,更优选0.7-7.0,优选0.8-6.5mmol/g,更优选1-6.0mmol/g。

[0072]

酸量是指:氢离子摩尔量/每单位的无机固体硅基磺酸(或固体硅基磺酸催化剂h-ssa-1)质量。

[0073]

优选,无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的平均粒径为10um-170um,更优选20um-150um,例如30、40、50、60、70、80、90、100、110、120或130um,并且它的酸量是1.0-6.5mmol/g,优选1.1-6.3,优选1.2-6.0,优选1.3-5.8,优选1.4-5.6,优选1.5-5.4,优选1.6-5.2,优选1.8-5.3,优选2.0-5.1,优选2.2-5.0,优选2.4-4.8mmol/g,例如3或4mmol/g。

[0074]

当固体颗粒状的偏硅酸用磺化剂进行磺化以便得到无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)时,由于在反应过程中会有部分偏硅酸没有被磺化,因此,所获得的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)包括上述化学式(ia)和(ib)的两种无机硅磺酸和未磺化的偏硅酸(h2sio3),或由这三种化合物组成,或主要由这三种化合物组成。

[0075]

优选的是,本发明的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)包括1-100wt%(优选2-96wt%,更优选4-92wt%,更优选6-88wt%,更优选8-84wt%,更优选10-80wt%,更优选15-75wt%,更优选20-70wt%,更优选25-65wt%,更优选30-60wt%,例如40wt%)的上述化学式(ia)和/或(ib)的无机硅磺酸和0-99wt%(优选4-98wt%,更优选8-96wt%,更优选12-94wt%,更优选16-92wt%,更优选20-90wt%,更优选25-85wt%,更优选

30-80wt%,更优选35-75wt%,更优选40-70wt%,例如60wt%)的未磺化的偏硅酸或二氧化硅,该百分比是基于无机固体硅基磺酸(催化剂h-ssa-1)的重量。还有可能的是,它还包括少量(例如,0-45wt%或0-30wt%或0-20wt%或0-10wt%)的其它物质或杂质或掺杂物质。

[0076]

优选,本发明的无机固体硅基磺酸(h-ssa-1)包括0.5-90wt%(优选1-85wt%,优选2-80wt%,优选3-75wt%,优选4-70wt%,优选5-65wt%,例如15、20、30、35、40、42、44、46、48、50、55wt%或60wt%)的上述化学式(ia)的无机硅磺酸,0.5-90wt%(优选1-85wt%,优选2-80wt%,优选3-75wt%,优选4-70wt%,优选5-65wt%,例如15、20、30、35、40、42、44、46、48、50、55wt%或60wt%)的上述化学式(ib)的无机硅磺酸和0-99wt%(优选4-98wt%,更优选8-96wt%,更优选12-94wt%,更优选16-92wt%,更优选20-90wt%,更优选25-85wt%,更优选30-80wt%,更优选35-75wt%,更优选40-70wt%,例如50、60wt%)的未磺化的偏硅酸(或二氧化硅)。该百分比是基于无机固体硅基磺酸(催化剂h-ssa-1)的重量。

[0077]

令人惊奇的是,当无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的酸量是0.05或0.1mmol时,化学式(ia)和/或(ib)的两种无机硅磺酸在该无机固体硅基磺酸(催化剂h-ssa-1)中的含量是大约0.6wt%或1.2wt%,该催化剂的酸性足以使得它具有良好的催化效果。当无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的酸量是6mmol时,化学式(ia)和/或(ib)的两种无机硅磺酸在该无机固体硅基磺酸(催化剂)中的含量是大约71-95wt%,例如83、85、88wt%。在催化剂中,余量是未磺化的偏硅酸(或二氧化硅)和杂质或其他掺杂物质。

[0078]

理论上来说,对于实心颗粒状(例如实心球形)的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)而言,在颗粒的表面上存在了大量的磺酸基团。当它的粒径(或粒度)是较大的时,它的酸量是较低的。但是,对于多孔型或具有孔隙的无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)而言,它的比表面积显著增大,因此,具有较大粒径的颗粒状催化剂也有可能具有较高的酸量。

[0079]

通常,两种无机硅磺酸化合物和未磺化的偏硅酸或二氧化硅分布在无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)颗粒中,因此,固体硅基磺酸催化剂的磺酸量取决于偏硅酸的磺化程度。

[0080]

无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的比表面积(surface area)为50-800m2/g,优选100-600m2/g,优选150-500cm3/g,优选200-400m2/g。

[0081]

通常,无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的孔容积(pore volume)为100-600cm3/g,优选130-550cm3/g,优选150-500cm3/g,优选160-400cm3/g。

[0082]

无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)的平均孔直径(pore diameter)为4-100nm,优选5-50nm,更优选6-30nm,更优选7-20nm,更优选8-13nm。

[0083]

本发明的固体酸催化剂(即,h-ssa-1,已焙烧过)的抗压碎强度大于165n,优选165-260n,170-250n,173-240n,175-230n或180-230n。

[0084]

根据本发明的第二个实施方案,本发明还提供制备上述无机固体硅基磺酸和/或磷酸催化剂(h-ssa)的方法,该方法包括:

[0085]

(b)偏硅酸的磺化和/或磷酸化:让(干燥的)颗粒状偏硅酸(h2sio3)原料与磺化剂和/或磷酸化剂进行反应,分离(优选,过滤分离出滤饼)和用水或有机溶剂洗涤(优选,滤饼用水洗涤至滤液呈现中性为止),然后干燥,获得干燥的无机固体硅基磺酸和/或磷酸颗粒

(即,磺化和/或磷酸化偏硅酸的粉末或颗粒)。也就是说,获得了其中含硅基质是偏硅酸固体的干燥但未焙烧的无机固体硅基磺酸和/或磷酸催化剂(h-ssa)。

[0086]

其中磺化剂和/或磷酸化剂相对于偏硅酸而言的用量足以使得该干燥但未焙烧的固体酸催化剂(h-ssa)的酸量是0.25-7.6mmol/g,优选0.3-7.5,更优选0.35-7.4,更优选0.4-7.2,更优选0.45-7.0,,优选0.5-6.8,优选0.55-6.6,优选0.6-6.2,优选0.65-5.8,优选0.7-5.4,优选0.75-5.0,优选0.8-4.8。

[0087]

另外,本发明还提供制备上述无机固体硅基磺酸催化剂(h-ssa-1)的方法,该方法包括:

[0088]

(b)磺化:让颗粒状偏硅酸(h2sio3)原料与磺化剂进行反应,分离(优选,过滤分离出滤饼),获得本发明的磺化偏硅酸固体(即,无机固体硅基磺酸的湿固体)。然后,用水或有机溶剂洗涤(优选用水洗涤滤饼至洗涤液为中性为止),和干燥(优选在真空下干燥)。获得干燥的无机固体硅基磺酸颗粒(即,磺化偏硅酸的粉末或颗粒)。也就是说,获得了其中含硅基质是偏硅酸固体的干燥但未焙烧的无机固体硅基磺酸催化剂(h-ssa-1)。

[0089]

其中磺化剂相对于偏硅酸而言的用量足以使得该干燥但未焙烧的固体酸催化剂(h-ssa-1)的酸量是0.25-7.6mmol/g,优选0.3-7.5,更优选0.35-7.4,更优选0.4-7.2,更优选0.45-7.0,,优选0.5-6.8,优选0.55-6.6,优选0.6-6.2,优选0.65-5.8,优选0.7-5.4,优选0.75-5.0,优选0.8-4.8。

[0090]

在本发明的上述两种制备方法,优选的是,颗粒状偏硅酸(h2sio3)原料是通过原硅酸凝胶的晶化或结晶所获得的,所得(未干燥或已干燥)偏硅酸固体的晶型结构和孔隙结构都得到了改进并且它的比表面积显著提高,因此,偏硅酸固体是一种介孔材料。

[0091]

因此,在本技术,颗粒偏硅酸(h2sio3)原料是指颗粒状偏硅酸固体。

[0092]

另外,所获得的磺化偏硅酸湿固体或硅基磺酸和/或磷酸湿固体可以在某些反应中直接用作催化剂。优选的是,磺化偏硅酸湿固体或硅基磺酸和/或磷酸湿固体进一步干燥或真空干燥,获得干燥的磺化偏硅酸固体(它为粉末或颗粒物形式)或干燥的硅基磺酸和/或磷酸固体(粉末或颗粒物形式)。

[0093]

在本技术中,所述磺化剂是选自于磺化剂中的一种或多种:发烟硫酸,硫酸(优选,浓硫酸;优选,浓度为65-100wt%的浓硫酸,例如:浓度或质量分数为70-100wt%或75-100wt%的浓硫酸;如95-99wt%的浓硫酸),氯磺酸,三氧化硫,硫酰氯,二氧化硫和氯气的混合物,二氧化硫和氧气的混合物,二氧化硫和臭氧的混合物,氨基磺酸,以及亚硫酸盐;更优选的是,磺化剂为发烟硫酸、浓硫酸(优选,浓度或质量分数为70-100wt%或75-100wt%的浓硫酸)、氯磺酸或三氧化硫等中的一种或多种。

[0094]

磷酸化剂是磷酸,磷酰一氯和/或磷酰二氯,优选是浓磷酸,例如75wt%-85wt%浓度的浓磷酸。

[0095]

所述偏硅酸(h2sio3)原料是粉末状的或颗粒状的固体(即干燥固体或湿固体)。所述固体偏硅酸原料是多孔型的偏硅酸或具有孔隙的偏硅酸或泡沫状的偏硅酸。

[0096]

这里,偏硅酸也称作硅酸。

[0097]

优选,所获得的干燥的颗粒状硅基磺酸和/或磷酸固体进行焙烧,以便提高颗粒的强度,从而获得焙烧过的硅基磺酸和/或磷酸固体(它为粉末或颗粒物形式),即,其中硅基质为二氧化硅的催化剂h-ssa。

[0098]

优选,所获得的磺化偏硅酸湿固体或所获得的干燥的磺化偏硅酸固体进行焙烧,获得焙烧过的磺化偏硅酸固体(它为粉末或颗粒物形式),即催化剂h-ssa-1。

[0099]

在以上所述的制备硅基磺酸和/或磷酸的方法中,优选,所述方法还包括以下步骤:

[0100]

(c)焙烧:将步骤(b)中获得的干燥的颗粒状硅基磺酸和/或磷酸(固体粉末)进行焙烧,获得无机固体硅基磺酸和/或磷酸催化剂(即,焙烧过的硅基磺酸和/或磷酸固体h-ssa,它一般为粉末或颗粒物形式)。也就是说,获得了其中含硅基质为二氧化硅的固体酸催化剂h-ssa。

[0101]

在以上所述的制备硅基磺酸的方法中,优选,所述方法还包括以下步骤:

[0102]

(c)焙烧:将步骤(b)中获得的磺化偏硅酸固体进行焙烧,获得本发明的无机固体硅基磺酸(即,焙烧过的磺化偏硅酸固体h-ssa-1,它一般为粉末或颗粒物形式)。

[0103]

焙烧的固体酸催化剂(h-ssa,或h-ssa-1)的酸量是0.25-8.4mmol/g,优选0.3-8.4mmol/g,优选0.32-8.4mmol/g,优选0.33-8.4mmol/g,优选0.35-8.2mmol/g,优选0.36-8.0mmol/g,优选0.38-7.8mmol/g,优选0.38-7.6mmol/g,更优选0.4-7.6mmol/g,更优选0.45-7.4mmol/g,更优选0.5-7.2mmol/g,优选0.55-7.0,优选0.6-6.8,优选0.65-6.6,优选0.7-6.2,优选0.75-5.8,优选0.8-5.4,优选0.85-5.2,优选0.9-5.0。

[0104]

在上述的两种制备方法中,优选,所述方法还包括以下步骤:

[0105]

(a)颗粒状偏硅酸h2sio3原料的制备:将硅源与无机酸进行离子交换反应或水解反应(优选,在反应中控制反应混合物的ph值为4.5-6.5,优选5~6),得到原硅酸(h4sio4)凝胶或溶胶;让原硅酸凝胶或溶胶静置以进行晶化(促进结构重组),获得含有颗粒状原硅酸(h4sio4)凝胶的溶液,然后对该溶液进行过滤和滤饼用水洗涤至滤液为中性为止,对所分离出的凝胶进行干燥(更优选,进行真空干燥),得到干燥的颗粒状的或粉末状的偏硅酸(h2sio3)原料。然后用于以上步骤(b)中。

[0106]

优选,在以上所述的制备硅基磺酸的方法中,所述方法还包括以下步骤:

[0107]

(a)偏硅酸h2sio3原料的制备:将硅源与无机酸进行离子交换反应或水解反应,得到原硅酸(h4sio4)凝胶(即,含硅溶液);原硅酸凝胶进行晶化,获得含有原硅酸(h4sio4)凝胶的溶液,然后分离出凝胶和干燥(即,固液分离、固体洗涤和干燥),得到偏硅酸(h2sio3)原料(粉末状的或颗粒状的固体)。

[0108]

在上述的两种制备方法中,还可以采用以下优选的条件:

[0109]

晶化是指静置晶化。原硅酸凝胶是不太稳定的,并且通过干燥而形成偏硅酸固体。

[0110]

偏硅酸是通过采用液相沉淀法来制备的。

[0111]

所述步骤(a)中的硅源为硅酸盐、硅酸酯或硅胶中的一种或多种。其中所述硅酸盐的阳离子为金属离子(例如碱金属离子,如钾或钠离子)或铵离子中的一种或多种。其中所述硅酸酯为正硅酸四c

1-c

15

烃基酯,优选正硅酸四c

1-c

10

烃基酯。所述硅酸酯为正硅酸四c

1-c7烷基酯、正硅酸四c

3-c8环烷基酯或正硅酸四芳基酯,如正硅酸四甲基酯、正硅酸四乙基酯、正硅酸四丙基酯、正硅酸四丁基酯和正硅酸四苯基酯)。

[0112]

所述步骤(a)中使用的无机酸是盐酸、硫酸、硝酸和磷酸中的一种或多种。

[0113]

优选,上述步骤(b)或步骤(a)是在搅拌下或在搅拌加上超声波或微波的作用下进行的,以便获得粒度均匀的颗粒。在步骤(a)中,在所形成的原硅酸凝胶溶液中的原硅酸浓

度,以及晶化的温度和时间决定了颗粒状偏硅酸固体的粒度。

[0114]

优选,上述步骤(b)是如下进行的:在搅拌条件下或在搅拌加上超声波或微波的作用下,将磺化试剂,或,磺化剂和/或磷酸化剂,加入到偏硅酸中进行磺化,然后冷却(例如冷却至室温),过滤,所得滤饼用去离子水洗涤至滤液成中性,将获得的白色固体粉末进行干燥(例如真空干燥)和焙烧,得到无机固体硅基磺酸催化材料,或无机固体硅基磺酸和/或磷酸催化材料。

[0115]

优选,在步骤(b)中,所述偏硅酸与所述磺化剂的摩尔比,或所述偏硅酸与所述磺化剂和/或磷酸化剂的摩尔比,为0.01~4.0:1,优选0.03~3.0:1,优选0.04~2.0:1,优选0.05~1:1,更优选0.1~0.9:1,更优选0.2~0.8:1,更优选0.3~0.7:1。磺化反应的温度为室温(20℃)~200℃,优选40~180℃,优选60~150℃,更优选80~130℃。

[0116]

优选,在步骤(b)中,固体粉末的干燥可在空气或惰性气氛围下进行;更优选在5~150kpa,优选10~120kpa的压力(绝压)下进行;干燥温度为室温(20℃)~150℃,优选60~120℃。

[0117]

所述步骤(c)中,固体焙烧是在惰性气氛围下进行的;优选,焙烧温度为120~600℃,优选150~500℃,更优选200-480℃。

[0118]

优选,上述步骤(a)是如下进行的:在搅拌下或在搅拌加上超声波或微波的作用下,在含有硅源的溶液中缓慢滴加无机酸溶液(以进行离子交换反应或水解反应),维持溶液的ph值(例如在4.5~6.5,优选5~6),得到原硅酸(h4sio4)凝胶(湿的凝胶或凝胶溶液),然后将此凝胶(例如在室温~80℃的温度下)静置、晶化,再过滤、(例如用水)洗涤,直至滤液为中性(ph=7)为止,最后将获得的凝胶进行干燥(例如真空干燥),得到固体颗粒状或粉末状的偏硅酸(h2sio3)。

[0119]

进一步,所述步骤(a)中,离子交换或水解是在搅拌下或在搅拌加上超声波或微波的作用下进行的。其中所述硅源物质(硅酸盐或硅酸酯或硅胶)与所述无机酸的摩尔比为0.01~2.0:1,优选0.05~1.0:1,更优选0.1~0.8:1,更优选0.3~0.7:1,例如,0.05-0.7:1,优选0.1-0.65:1,优选0.15-0.6:1,优选0.2-0.5:1。离子交换或水解的温度为0~100℃,优选室温(20℃)~80℃。

[0120]

进一步,所述步骤(a)中,原硅酸凝胶的晶化条件为:凝胶溶液的ph值为1~9,优选2~7;晶化温度为0~100℃,优选10~90℃,更优选室温(20℃)~80℃,更优选30℃~70℃。所述步骤(a)中,凝胶固体(即,经过洗涤后凝胶固体)的干燥是在空气或惰性气氛围下进行的。优选,原硅酸凝胶固体的干燥是在5~150kpa,优选10~120kpa的压力(绝压)下进行的。干燥温度为室温(20℃)~200℃,优选60~150℃,更优选60-110℃。当原硅酸凝胶在较高的温度(例如150-200)下干燥时,干燥时间应该相应地缩短,例如缩短至10分钟-4小时,以便避免形成硅胶。

[0121]

原硅酸凝胶的干燥(尤其在真空下的干燥)是为了形成颗粒状偏硅酸固体并且完全地除去偏硅酸固体颗粒中的水分。而磺化和/或磷酸化的固体颗粒先干燥和后焙烧,有利于获得结构稳定和高强度的固体酸催化剂(h-ssa或h-ssa-1)。优选的是,磺化和/或磷酸化的固体颗粒在惰性气氛中干燥和然后在惰性气氛中焙烧,在颗粒的内部中形成了纯的二氧化硅基质。

[0122]

当然,如果原硅酸凝胶在较高的温度(例如高于200℃,如200-400℃)下干燥并且

所得到的磺化和/或磷酸化的固体颗粒不进行焙烧,则有可能在颗粒的内部中形成了硅胶基质。在这种情况下,本发明的催化剂的硅基质为硅胶。尽管这种包括硅胶基质的固体酸催化剂也具有高的酸量,但它不是本发明的优选的技术方案。

[0123]

本发明还提供制备无机固体磺酸和/或磷酸催化剂(h-ssa)的方法,该方法包括以下过程:将硅源与无机酸进行离子交换反应或水解反应(优选,在反应中控制反应混合物的ph值为4.5-6.5,优选5~6),得到原硅酸(h4sio4)凝胶或溶胶;让原硅酸凝胶或溶胶静置以进行晶化(促进结构重组),获得含有颗粒状原硅酸(h4sio4)凝胶的溶液,然后对该溶液进行过滤和滤饼用水洗涤至滤液为中性为止,对所分离出的凝胶进行干燥(更优选,进行真空干燥),得到干燥的颗粒状的或粉末状的偏硅酸(h2sio3)原料;然后,干燥的颗粒状偏硅酸(h2sio3)原料用磺化剂和/或磷酸化剂进行磺化和/或磷酸化,对所得反应混合物进行过滤和滤饼用水或有机溶剂洗涤至滤液为中性为止,对所分离出的颗粒状磺化和/或磷酸化固体进行干燥(优选真空干燥),获得干燥的无机固体酸粉末(即,其中硅基质为偏硅酸的固体酸颗粒);最后将无机固体酸粉末进行焙烧,获得固体酸催化剂(h-ssa)(即,硅基质为二氧化硅的固体酸颗粒)。

[0124]

本发明提供由上述方法所制备的无机固体硅基磺酸和/或磷酸(即,固体硅基磺酸和/或磷酸催化剂h-ssa)或无机固体硅基磺酸(即,固体硅基磺酸催化剂h-ssa-1)。无机固体硅基磺酸和/或磷酸催化剂(h-ssa),或,所述的无机固体硅基磺酸催化剂h-ssa-1(或催化材料),也可以是负载型的催化剂或催化材料。优选,负载型无机固体硅基磺酸和/或磷酸催化剂或负载型无机固体硅基磺酸催化剂的载体是选自于具有较大的比表面的分子筛类、γ-氧化铝、活性炭、硅胶、粘土类等载体中的一种或多种。

[0125]

优选,所述的分子筛为mcm-41、mcm-22、sba-15、hzsm-5、丝光沸石、y型沸石或β沸石等。

[0126]

本发明还提供上述无机固体硅基磺酸和/或磷酸催化剂(h-ssa)或上述无机固体硅基磺酸(h-ssa-1)作为催化剂的用途。尤其,它应用于异构化反应、酯化反应、烷基化反应、烯烃的氢胺化反应、缩合反应、硝化反应、醚化反应、醇的胺化反应(例如用于由乙二醇的胺化制备乙二胺的反应中)、制备β-烯胺酮的反应、多组分反应以及氧化反应等许多酸催化的有机反应领域。

[0127]

通过将硅酸(即偏硅酸)和本发明的无机固体硅基磺酸(即,固体硅基磺酸催化剂)两者的ft-ir红外谱图(图1)进行比较能够发现,在硅基磺酸的红外谱图中在1394cm-1

处左右出现了新的红外特征吸收峰,该峰归属于o=s=o的伸缩振动。此外,与偏硅酸的位于1101cm-1

处的红外特征信号峰的强度相比,硅基磺酸的位于1101cm-1

处的红外特征信号峰的强度也明显增大,这是由于磺酸基中o-s-o的红外特征吸收峰与催化剂骨架主体si-o-si的不对称伸缩振动信号峰相重合所造成的。

[0128]

同时,由图3可以看到,偏硅酸样品在1400到1640cm-1

波长范围内没有出现明显的红外吸收峰。经过磺化后,无机固体硅基磺酸催化材料在1400~1640cm-1

波长范围内出现了四个明显的红外特征吸收峰。其中,位于1454cm-1

和1622cm-1

处的红外吸收峰是吡啶吸附在lewis酸中心上的特征吸收峰;位于1546cm-1

处的红外吸收峰是吡啶吸附在bronsted酸中心上的特征吸收峰,这主要由-so3h基团提供;位于1491cm-1

处的红外吸收峰是由吡啶同时吸附在lewis酸和bronsted酸中心上共同作用产生的特征吸收峰。显然,硅基磺酸催化剂中的

酸组分(b)包括主要量的通式(i)的化合物和少量的通式(ii)的硅基磺酸化合物。

[0129]

本发明的优点

[0130]

本发明的无机固体硅基磺酸和/或磷酸催化剂或无机固体硅基磺酸催化剂具有酸量高、活性高、水热稳定性好、不溶胀、催化剂制备过程简单、廉价、无污染、无腐蚀、易分离和可重复使用等优点,是一种环境友好型固体酸催化材料,具有广泛的应用前景。该催化材料可广泛应用于异构化反应、酯化反应、烷基化反应、烯烃的氢胺化反应、缩合反应、硝化反应、醚化反应、多组分反应以及氧化反应等许多酸催化的有机反应领域。例如,固体酸催化剂用于没食子酸与c1-c8脂肪醇的酯化反应中,在可逆反应中能够达到96-99%的高收率,这可能是归因于催化剂颗粒的位阻效应,使得水进攻酯产物的逆反应难以发生。

[0131]

尤其,通过原硅酸凝胶的晶化,获得了其中晶型结构和孔隙结构得到改进的并且比表面积显著提高的颗粒状偏硅酸固体。干燥之前和干燥之后的颗粒状偏硅酸固体以及最终的硅基磺酸颗粒都是介孔材料。这些材料具有较高的机械强度,例如它的抗压碎强度均大于60n(优选,60-260n,80-250n,100-240n,例如120n、150n、160n、165n、170n、175n或180n),其耐磨损性显著提高。本发明的固体酸催化剂不含有吸附的磺酸或磷酸。它在流动床式反应器内的反应中连续使用例如400小时以上,其酸量仍然保持不变。

[0132]

特别是,本发明的固体酸催化剂能够耐强酸的腐蚀。

[0133]

磺化后的颗粒产品先干燥以除去水分,然后进行焙烧。这样能够防止在焙烧时催化剂颗粒发生崩裂,从而有利于维持催化剂颗粒的结构和尺寸。

附图说明

[0134]

图1是本发明的实施例1的无机固体硅基磺酸催化剂的红外表征ft-ir图。其中,1:偏硅酸;2:硅基磺酸。

[0135]

图2是本发明的实施例1的无机固体硅基磺酸催化剂的n2吸附-脱附图(a)和孔径分布图(b)。其中,1:偏硅酸;2:硅基磺酸。

[0136]

图3是本发明的实施例1的无机固体硅基磺酸催化剂的吡啶吸附红外光谱图。其中,1:偏硅酸;2:硅基磺酸。

[0137]

图4是本发明的实施例1的无机固体硅基磺酸催化剂的nh3~tpd(ammonia temperature programmed desorption)谱图。其中,1:偏硅酸;2:硅基磺酸。

[0138]

图5是本发明的实施例1的无机固体硅基磺酸催化剂的热重图。其中,1:偏硅酸;2:硅基磺酸。

[0139]

图6是制备硅基磺酸的反应过程。其中,a:硅酸盐;b:硅酸酯;c:硅胶;1:偏硅酸;2:固体硅基磺酸催化材料;3:无机酸;4:磺化试剂。

[0140]

图7是实施例1的干燥但未焙烧的固体酸催化剂的xrd谱图。其中,1:硅基磺酸粉末(未焙烧);2:偏硅酸粉末(未焙烧)。

[0141]

图8是实施例1的焙烧后的固体酸催化剂的xrd谱图。其中,1:焙烧后的偏硅酸粉末;2:焙烧后的硅基磺酸粉末。

[0142]

图9和10分别是实施例1中所得偏硅酸和硅基磺酸的粒径分布。

[0143]

图11是实施例1的焙烧的无机固体硅基磺酸颗粒产品的扫描电镜(sem)照片。

[0144]

图12是实施例2中的干燥偏硅酸和焙烧的无机固体硅基磺酸颗粒的ft-ir谱图。其

中,1:二氧化硅粉末;2:偏硅酸粉末;3:焙烧后的硅基磺酸粉末。

[0145]

图13是实施例20的磷酸化的无机固体偏硅酸粉末和实施例21的磺酸化/磷酸化的无机固体偏硅酸粉末的ft-ir谱图。其中,1:偏硅酸粉末,2:磷酸化的偏硅酸粉末,3:磺酸化/磷酸化的偏硅酸粉末。

[0146]

图14是对比实施例3的粉末状的硅基磺酸颗粒(t2b)的粒度分布。

[0147]

图15是对比实施例3的固体硅基磺酸的xrd谱图。

具体实施方式

[0148]

下面实施例描述了无机固体硅基磺酸催化材料(简称催化剂)的制备方法和应用,但本发明不限于这些实施例。

[0149]

1、颗粒状硅基磺酸催化剂的酸量的测量方法

[0150]

称取经过真空干燥的固体硅基磺酸催化剂(不含吸附的磺酸和/或磷酸)大约0.5g(精确至0.0001),加入到250ml锥形瓶中,然后添加25ml新配置的饱和nacl溶液,振荡摇匀,用保鲜膜密封锥形瓶的口,然后每隔4h充分振荡摇匀,离子交换24h后,加入酚酞指示剂2~3滴,采用0.1mol/l naoh标准溶液进行酸量滴定。对于每种固体酸,平行滴定至少3次,相对误差控制在1%以内。记录所消耗的naoh的体积,根据下面的公式计算酸量,酸量的单位是mmol h+/g。

[0151][0152]

2、抗压碎强度的测量方法

[0153]

采用中国国家标准gb/t 3780.16-1983方法测定固体酸催化剂颗粒的抗压碎强度,使用的设备是dl5型智能颗粒强度测定仪。

[0154]

测定步骤:将准备好的样品颗粒,逐一测量其粒经,然后放置于dl5型智能颗粒强度测定仪的样品平台上,对其施加力使其破碎,记录颗粒压碎时的外加负载,测定其抗压碎强度结果。

[0155]

实施例1

[0156]

将50g的九水合硅酸钠充分溶解在400ml的去离子水中,得到硅酸钠溶液。然后在硅酸钠溶液中加入1.8mol/l盐酸溶液200ml(硅酸钠与盐酸的摩尔比为0.5),在室温下进行离子交换反应,控制ph值为5~6,得到原硅酸(h4sio4)凝胶。然后将此凝胶在60℃下静置、晶化12小时,再过滤、洗涤,直至滤液为中性。最后将获得的凝胶固体在110℃下真空干燥12h,得到固体粉末偏硅酸(h2sio3),测其比表面积为293m2/g。将5g的平均粒径为90μm的偏硅酸粉末加入到100ml浓硫酸(浓度98wt%)中,搅拌,在130℃下磺化6h,然后冷却至室温,过滤,滤饼用去离子水洗涤至滤液成中性,将获得的白色固体粉末(湿固体)在110℃下真空干燥5h,获得干燥的无机固体硅基磺酸粉末(压碎强度105n)。最后,将干燥过的磺化固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到无机固体硅基磺酸催化材料(焙烧的无机固体硅基磺酸)(压碎强度185n),测其酸量为3.419mmol/g,测其bet比表面积为286m2/g。催化材料的结构表征见图1~5。

[0157]

实施例2

[0158]

将280ml 1.8mol/l盐酸溶液滴入21g正硅酸四乙酯(0.1摩尔)的乙醇溶液中(硅酸

酯与盐酸的摩尔比为0.2),在20℃进行水解反应,控制ph值为5~6,得到原硅酸(h4sio4)凝胶。然后将此凝胶在60℃下静置、晶化12小时,再过滤、洗涤,直至滤液为中性。最后将获得的凝胶固体在110℃下真空干燥12h,得到固体粉末偏硅酸(h2sio3),测其比表面积为305m2/g。将5g的平均粒径为88μm的偏硅酸粉末加入到100ml浓硫酸中,搅拌,在130℃下磺化6h,然后冷却至室温,过滤,滤饼用去离子水洗涤至滤液成中性,将获得的白色固体粉末在110℃下真空干燥5h,最后,将干燥过的磺化固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到无机固体硅基磺酸催化材料,测其酸量为3.532mmol/g,测其bet比表面积为295m2/g。

[0159]

对比实施例1

[0160]

采用硅胶直接磺化法制备硅胶磺酸催化材料。将5g的90μm的硅胶加入到100ml浓硫酸中直接磺化,搅拌,在130℃下磺化6h,然后冷却至室温,过滤,滤饼用去离子水洗涤至滤液成中性,将获得的白色固体粉末在110℃下真空干燥5h,最后,将干燥过的磺化固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到无机固体硅胶(silica gel)磺酸催化材料,测其酸量仅为0.133mmol/g。其bet比表面积为185m2/g,其平均粒径为85μm,抗压碎强度为165n。

[0161]

实施例3(应用实施例-催化剂稳定性)

[0162]

无机固体硅基磺酸催化材料稳定性考察。选用本发明所述实施例1中的无机固体硅基磺酸催化材料用于环己酮肟液相贝克曼重排反应体系,并对其使用寿命进行了考察,该催化材料在反应温度130℃下运行136h,未见环己酮肟转化率与己内酰胺选择性有明显下降,环己酮肟转化率维持在98%,己内酰胺选择性维持在99%,且反应后测其酸量几乎没有下降。

[0163]

对比实施例2(应用实施例-催化剂稳定性)

[0164]

有机型固体磺酸催化材料稳定性考察。选用商业化的742b型磺酸树脂用于环己酮肟液相贝克曼重排反应体系。结果表明,该催化剂在130℃运行12小时后,该催化剂基本失去活性,且该类催化剂在反应溶液中明显溶胀,其结构受到破损,酸量下降明显,仅为0.05mmol/g。

[0165]

实施例4

[0166]

实验步骤同实施例1,不同之处在于离子交换反应过程中加入了微波场,所得的无机固体硅基磺酸催化材料,测其酸量为4.215mmol/g。硅基磺酸颗粒的平均粒径103um,抗压碎强度198n。

[0167]

实施例5

[0168]

实验步骤同实施例1,不同之处在于偏硅酸磺化过程中加入了微波场,所得的无机固体硅基磺酸催化材料,测其酸量为4.932mmol/g。颗粒的平均粒径96um,抗压碎强度201n。

[0169]

实施例6

[0170]

制备步骤同实施例1,不同之处在于九水合硅酸钠与盐酸的摩尔比为1.0,得到无机固体硅基磺酸催化材料酸量为2.986mmol/g。颗粒的平均粒径101um,抗压碎强度195n。

[0171]

实施例7

[0172]

制备步骤同实施例2,不同之处在于硅酸酯与盐酸的摩尔比为1.0,得到无机固体硅基磺酸催化材料酸量为3.215mmol/g。颗粒的平均粒径97um,抗压碎强度209n。

[0173]

实施例8

[0174]

制备步骤同实施例2,不同之处在于离子交换反应的温度为60℃,得到无机固体硅基磺酸催化材料酸量为3.053mmol/g。颗粒的平均粒径96um,抗压碎强度198n。

[0175]

实施例9

[0176]

制备步骤同实施例2,不同之处在于水解反应的温度为50℃,得到无机固体硅基磺酸催化材料酸量为3.648mmol/g。颗粒的平均粒径102um,抗压碎强度188n。

[0177]

实施例10

[0178]

制备步骤同实施例1,不同之处在于采用的无机酸为硝酸,得到无机固体硅基磺酸催化材料酸量为3.421mmol/g。颗粒的平均粒径99um,抗压碎强度185n。

[0179]

实施例11

[0180]

制备步骤同实施例1,不同之处在于偏硅酸磺化试剂为氯磺酸,得到无机固体硅基磺酸催化材料酸量为3.515mmol/g。颗粒的平均粒径84um,抗压碎强度179n。

[0181]

实施例12

[0182]

制备步骤同实施例1,不同之处在于偏硅酸磺化试剂为三氧化硫,得到无机固体硅基磺酸催化材料酸量为3.815mmol/g。颗粒的平均粒径78um,抗压碎强度168n。

[0183]

实施例13

[0184]

制备步骤同实施例1,不同之处在于维持凝胶溶液的ph为8,得到无机固体硅基磺酸催化材料酸量为2.056mmol/g。颗粒的平均粒径88um,抗压碎强度205n。

[0185]

实施例14

[0186]

制备步骤同实施例1,不同之处在于凝胶晶化的温度为80℃,得到无机固体硅基磺酸催化材料酸量为1.988mmol/g。颗粒的平均粒径92um,抗压碎强度187n。

[0187]

实施例15

[0188]

制备步骤同实施例1,不同之处在于凝胶干燥温度改为120℃,得到无机固体硅基磺酸催化材料酸量为1.885mmol/g。颗粒的平均粒径99um,抗压碎强度194n。

[0189]

实施例16

[0190]

制备步骤同实施例1,不同之处在于偏硅酸磺化得温度为100℃,得到无机固体硅基磺酸催化材料酸量为2.568mmol/g。焙烧的催化剂颗粒的平均粒径108um,抗压碎强度198n。

[0191]

实施例17

[0192]

制备步骤同实施例1,不同之处在于偏硅酸磺化得温度为140℃,得到无机固体硅基磺酸催化材料酸量为3.058mmol/g。颗粒的平均粒径95um,抗压碎强度191n。

[0193]

实施例18

[0194]

制备步骤同实施例1,不同之处在于固体硅酸催化材料干燥的温度为90℃,得到无机固体硅基磺酸催化材料酸量为3.357mmol/g。颗粒的平均粒径96um,抗压碎强度188n。

[0195]

实施例19(应用实施例)

[0196]

本发明的实施例1的无机固体硅基磺酸催化材料还可用于其他的酸催化反应,如:异构化反应、氢胺化反应、烷基化反应、多组分反应、酯化反应、醚化反应、硝化反应、氧化反应、加成反应等反应体系,均能取得优越的结果,见表1。

[0197]

表1.无机固体硅基磺酸催化材料催化反应结果

[0198][0199][0200]

实施例20-无机固体硅基磷酸催化剂的制备

[0201]

取3g固体粉末偏硅酸(平均粒度90μm)于50ml放有搅拌子的两口圆底烧瓶中,将圆底烧瓶固定在铁架台上,用恒压漏斗加入30ml磷酸(浓度85wt%),将温度计插入液面以下,烧瓶的另一口接冷凝回流装置,密封,置于恒温磁力搅拌器中,于100℃的温度下回流4h。反应完后,将圆底烧瓶中的溶液和催化剂倒入砂芯漏斗中抽滤,用蒸馏水洗涤至最后一滴滤液呈中性。将上层催化剂取出,放入110℃的真空干燥箱中干燥12小时,获得磷酸化的无机固体偏硅酸粉末(它的ft-ir谱图示于图13中,曲线2)。最后,将干燥过的固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到无机固体硅基磷酸催化剂,测其酸量为2.885mmol/g,比表面积为268m2/g,平均粒度大约89.7μm,压碎强度185n。对于催化剂进行元素分析,碱金属(例如钠和钾)的含量低于检测极限(低于3ppm),碱土金属(例如钙和镁)的含量低于检测极限。

[0202]

实施例21-无机固体硅基磺酸/磷酸催化剂的制备

[0203]

取3g固体粉末偏硅酸(平均粒度90μm)于50ml放有搅拌子的两口圆底烧瓶中,将圆

底烧瓶固定在铁架台上,用恒压漏斗依次加入15ml磷酸(浓度85wt%)、15ml浓硫酸(浓度98wt%),将温度计插入液面以下,烧瓶的另一口接入冷凝回流装置,密封,置于恒温磁力搅拌器中,于100℃的温度下回流4h。反应完后,将圆底烧瓶中的溶液和催化剂倒入砂芯漏斗中抽滤,用蒸馏水洗涤至最后一滴滤液呈中性。将上层催化剂取出,放入110℃的真空干燥箱中干燥12小时,获得磺酸化/磷酸化的无机固体偏硅酸粉末(它的ft-ir谱图示于图13中,曲线3)。最后,将干燥过的固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到无机固体硅基磺酸和磷酸催化剂,测其酸量为3.685mmol/g,比表面积为305m2/g,平均粒度大约89.3μm,压碎强度186n。对于催化剂进行元素分析,碱金属(例如钠和钾)的含量低于检测极限,碱土金属(例如钙和镁)的含量也低于检测极限。

[0204]

在图13中,464cm-1

处的峰是si-o-si键的弯曲振动吸收峰,1107cm-1

处的峰是si-o键的吸收振动峰,3450cm-1

处的峰是羟基吸收峰。在曲线2和3中,在977cm-1

处出现了o-p-o反对称伸缩峰,在1330cm-1

处吸收峰变宽,可归属于p-o键的伸缩振动峰,s=o键的不对称伸缩振动与si-o-si键的反对称伸缩振动叠加的效果,这是由偏硅酸-磷酸的骨架中的p-o基团的拉伸振动引起的。而在曲线1(干燥偏硅酸固体粉末)中,没有出现这两个峰。因此,说明在磷酸化的或磺酸化/磷酸化的偏硅酸颗粒中,磷酸根和磺酸根以共价键连接于偏硅酸分子上。

[0205]

另外,本发明的固体酸催化剂还能够用于炼油领域的催化裂化反应和(烯烃和链烷烃的)烷基化反应中。例如,该催化剂用于由2-丁烯和异丁烷反应中以获得2,2,3-三甲基戊烷。

[0206]

实施例22(应用实施例)

[0207]

将0.5kg硅基磺酸催化剂(来自实施例1),5kg 2-丁烯和35kg异丁烷加入高压反应釜,密封,保持反应压力1mpa,反应温度100℃,反应4小时,结果表明,2-丁烯的转化率为84%,目标产物2,2,3-三甲基戊烷(烷基化汽油,c8产物)的选择性为98%,该烷基化汽油具有高的辛烷值,其ron值达98。

[0208]

本实施例22说明了固体酸催化剂能够理想地用于炼油领域的烷基化反应。

[0209]

作为对比,重复以上过程,只是使用0.65kg硅基磷酸催化剂(来自实施例20)代替0.5kg硅基磺酸催化剂(来自实施例1)。2-丁烯的转化率为81%,和目标产物的选择性为93%。

[0210]

另外,作为对比,重复以上过程,只是使用0.6kg硅基磺酸/磷酸催化剂(来自实施例21)代替0.5kg硅基磺酸催化剂(来自实施例1)。2-丁烯的转化率为82%,和目标产物的选择性为95%。

[0211]

上述结果说明了,当用于需要强酸作为催化剂的反应中,需要使用更多量的硅基磷酸催化剂和硅基磺酸/磷酸催化剂才能达到与硅基磺酸催化剂接近的转化率和收率。

[0212]

实施例23(应用实施例)

[0213]

硅基磷酸催化剂用于制备β-烯胺酮

[0214]

将乙酰丙酮(100.11mg,1.0mmol)和环己胺(92.19mg,1.0mmol)加入到500ml烧瓶中混合,添加实施例20的硅基磷酸催化剂(1.2mg),利用50℃油浴来加热混合物,同时搅拌混合物。tlc检测原料已消失,停止反应,在反应混合物中加入150ml的二氯甲烷稀释该混合物,过滤和用二氯甲烷洗涤固体。所得滤液进行减压蒸馏以除去溶剂。残留物用色谱柱提纯

(3:1石油醚/乙酸乙酯),得到黄色油状液体,目标产物为4-环己基胺基-戊-3-烯-2-酮,收率96%。

[0215]1h nmr(400mhz,cdcl3)δ:10.98(br s,1h,nh),4.90(s,1h,ch),3.36(t,j=4.5hz,1h,ch),1.98(s,3h,ch3),1.93(s,3h,ch3),1.73-1.87(m,4h,ch2),1.21-1.38(m,6h,ch2);

13

cnmr(100mhz,cdcl3)δ:194.4(c=o),161.8(c),94.9(ch),51.5(ch),33.8(ch2),28.7(ch2),25.3(ch2),24.4(ch3),18.6(ch3).ms(esi)(m/z):182.3([m+h]

+

)。

[0216]

作为对比,重复以上过程,只是使用等量的硅基磺酸催化剂(来自实施例1)。目标产物的收率为92%。这说明,硅基磷酸比硅基磺酸更适合用于制备β-烯胺酮。

[0217]

分析和表征

[0218]

1.实施例1的固体硅基磺酸催化剂颗粒的分析:

[0219]

在实施例1的偏硅酸凝胶的干燥过程中,控制干燥温度和干燥时间,预先充分地除去偏硅酸颗粒的水分,然后进行焙烧,防止在焙烧过程中颗粒发生崩裂,从而有利于维持焙烧后的催化剂颗粒的结构和形状。焙烧后的催化剂颗粒(即,硅基磺酸)的基质是无定形形式或无定形-有序结构混合物形式的二氧化硅基质。

[0220]

偏硅酸和实施例1的无机固体硅基磺酸催化材料(简称催化剂)的ft-ir图示于图1。

[0221]

从图1可以看出,偏硅酸被磺化后,在1394cm-1

处出现新的红外特征吸收峰,归属于o=s=o的伸缩振动。此外,位于1101cm-1

处的红外特征信号峰的强度也明显增大,这是由于磺酸基中o-s-o的红外特征吸收峰与催化剂骨架主体si-o-si的不对称伸缩振动信号峰相重合所造成的。

[0222]

偏硅酸和实施例1的无机固体硅基磺酸催化材料的n2吸附-脱附图(a)和孔径分布图(b)示于图2。

[0223]

由图2(a)可知,根据iupac分类,偏硅酸和无机固体硅基磺酸催化材料的n2吸附~脱附等温线均呈现典型的langmuirⅳ型等温吸附线,且存在明显的h1型回滞环,这是介孔材料的典型特征。此外,偏硅酸被磺化后,其比表面积和孔结构基本保持不变。

[0224]

偏硅酸和实施例1的无机固体硅基磺酸催化材料的吡啶吸附红外光谱图示于图3。

[0225]

由图3可以看到,偏硅酸样品在1400到1640cm-1

波长范围内没有出现明显的红外吸收峰。经过磺化后,无机固体硅基磺酸催化材料在1400~1640cm-1

波长范围内出现了四个明显的红外特征吸收峰。其中,位于1454cm-1

和1622cm-1

处的红外吸收峰是吡啶吸附在lewis酸中心上的特征吸收峰;位于1546cm-1

处的红外吸收峰是吡啶吸附在bronsted酸中心上的特征吸收峰,这主要由-so3h基团提供;位于1491cm-1

处的红外吸收峰是由吡啶同时吸附在lewis酸和bronsted酸中心上共同作用产生的特征吸收峰。

[0226]

偏硅酸和实施例1的无机固体硅基磺酸催化材料的的nh3~tpd谱图示于图4。

[0227]

由图4可以看到,偏硅酸经过磺化后得到的无机固体硅基磺酸催化材料,其tpd曲线在50~200℃、200~400℃和400~800℃范围内出现三个明显的nh3脱附峰,分别对应nh3吸附在其表面弱酸性位点、中强酸性位点和强酸性位点上的脱附峰,而偏硅酸表面仅存在少量弱酸性位点。

[0228]

偏硅酸和实施例1的无机固体硅基磺酸催化材料的热重图示于图5。

[0229]

从图5中可以看出,偏硅酸仅在100℃之前出现了一个明显的失重峰,这是由于偏

硅酸表面物理吸附水脱附产生的。偏硅酸磺化后,没有明显的热失重,这说明制备得到的无机固体硅基磺酸催化材料具有良好的热稳定性。

[0230]

从图2中的非常完美的峰可以看出,通过原硅酸凝胶的晶化,获得了其中晶型结构和孔隙结构得到改进的并且比表面积显著提高的偏硅酸凝胶或晶体。干燥之前和干燥之后的偏硅酸凝胶或晶体以及最终的硅基磺酸颗粒都是介孔材料。这些介孔材料的结构特征没有明显的差异,并且它们的孔容积(pore volume)均是大约0.9cm2/g和孔径是大约0.87nm。

[0231]

特别是,所有这些介孔材料能够耐强酸的腐蚀。

[0232]

使用日本理学公司(japan rigaku)的d/max-2550vb+18kw型号的x-射线粉末衍射光谱分析仪器获得样品的xrd谱图。已干燥和未焙烧的固体偏硅酸粉末,以及已干燥和未焙烧的固体硅基磺酸粉末的xrd谱图示于图7中。已干燥和焙烧过的固体偏硅酸粉末,以及已干燥和焙烧过的固体硅基磺酸粉末的xrd谱图示于图8中。在2θ角为22o处的峰代表了偏硅酸和硅磺酸的特征衍射峰。从图8可以看出,焙烧后衍射峰明显变得光滑,这表明在固体酸被焙烧后固体酸的强度已显著提高,也说明了焙烧后的固体酸的结晶度明显提高,它属于无定形形式的或短程有序排列-无定形混合形式的二氧化硅晶体。焙烧后的固体酸的基质不是硅胶。另外,偏硅酸被磺化后,其衍射峰的强度和结晶度基本上没发生变化,说明在磺化过程中,没有破坏偏硅酸的晶型结构。

[0233]

实施例1中所得偏硅酸和硅基磺酸的粒径分布是通过使用马尔文激光粒度仪测定的,如图9和10中所示。偏硅酸颗粒和硅基磺酸颗粒的平均粒径都是大约95μm,这说明磺化反应不改变偏硅酸颗粒的尺寸。

[0234]

实施例1的焙烧的无机固体硅基磺酸颗粒产品的扫描电镜(sem)照片如图11所示。其中二氧化硅为商购的对照样品。从sem照片中可以看出,颗粒的平均粒径是约90μm,并且它具有较好的抗压碎强度。

[0235]

对于实施例的催化剂进行元素分析,碱金属(例如钠和钾)的含量低于检测极限(低于3ppm),碱土金属(例如钙和镁)的含量低于检测极限。

[0236]

2.实施例2的硅基磺酸颗粒的ft-ir分析:

[0237]

实施例2中的偏硅酸和焙烧的无机固体硅基磺酸颗粒的ft-ir谱图示于图12中。

[0238]

1394cm-1

处为s=o键的对称伸缩振动吸收峰。在476cm-1

处是si-o键的弯曲振动吸收峰。在800cm-1

处是si-o-si键的对称伸缩振动吸收峰。在965cm-1

处的吸收峰为si-oh键的弯曲振动弱吸收峰(二氧化硅没有这一个峰)。在1091cm-1

处的吸收峰变宽,这可归属为s=o键的不对称伸缩振动与si-o-si键的反对称伸缩振动叠加的效果。在3421cm-1

处的吸收峰是表面羟基的红外吸收峰。商购的二氧化硅样品有一个非常弱的ho峰,说明在贮存过程中它从空气中吸附了微量的水。

[0239]

对比实施例3

[0240]

重复us3929972的实施例i,不同之处在于将所得到的中间产物(即,“溶胶-凝胶”软皮

-“

偏硅酸钠”硬芯形式的颗粒)进一步干燥和焙烧。在us专利的实施例i中没有公开偏硅酸钠的粒度。

[0241]

将1kg的坚硬的五水偏硅酸钠(玻璃状)进行粉碎和研磨。研磨操作显得十分困难。所得颗粒物被分成2批,这2批颗粒物分别用筛孔尺寸为220μm和300μm的两个筛子进行筛分,获得粒径分别大于220μm和300μm的五水硅酸钠细颗粒(m1)(它的平均粒度为大约350μ

m)和五水硅酸钠粗颗粒(m2)(它的平均粒度为大约440μm)。从五水硅酸钠细颗粒(m1)和五水硅酸钠粗颗粒(m2)中分别称取60g的细颗粒原料和60g的粗颗粒原料,然后重复us3929972的实施例i中的操作,按照1:4的偏硅酸钠与硫酸的摩尔比使用浓硫酸(98wt%)在100℃下进行磺化反应。在磺化反应进行到大约25分钟之后,反应混合物变成粘稠的泥浆,搅拌它越来越困难,因此再次按照1:2的偏硅酸钠与硫酸的摩尔比添加浓硫酸,让磺化反应进行5小时。磺化反应混合物(即粒状混合物)用砂滤器进行过滤,滤饼用去离子水洗涤至滤液成中性为止。将获得的白色固体粉末(湿固体)在110℃下真空干燥5h,获得干燥的无机固体硅基磺酸粉末。然后向所得干燥粉末中添加另外的2mol的硫酸/每mol的偏硅酸钠以便让它们进一步反应,所得反应混合物用砂滤器进行过滤,滤饼用去离子水洗涤至滤液成中性为止,从细原料(m1)和粗原料(m2)分别获得白色粒状化合物(t1)和(t2)。

[0242]

这些化合物(t1)和(t2)看起来像泥浆,化合物(t1)和(t2)的平均粒度分别是大约27μm和大约45μm。由于磺化化合物颗粒的粒度明显地变得更小,这说明所形成的磺化化合物颗粒不耐酸,硫酸逐渐腐蚀(即溶解)偏硅酸钠颗粒,所形成的硅基磺酸分子从颗粒上脱离而进入硫酸溶液(液相)中。将粒状化合物(t1)或(t2)抓在手掌中揉搓,感觉到它是柔软的,没有砂质触感。显然,粒状化合物(t1)或(t2)的表面上存在硅基磺酸分子,并且颗粒(t1)或(t2)的结构是硬芯-软皮(rigid core-soft skin)结构,其中硬芯是作为颗粒(t1)或(t2)的基质部分的偏硅酸钠,该软皮是由偏硅酸和硅基磺酸构成的相对柔软的溶胶-凝胶混合物。

[0243]

从粒状化合物(t1)中称取3g的样品,加入到装有搅拌器的烧瓶中,然后在其中添加20ml的浓硫酸,在搅拌下加热到90℃进行磺化反应。随着磺化反应的进行,偏硅酸钠硬芯逐渐变小,最终软皮和硬芯都消失,它们被硫酸分解为单分子硅磺酸化合物和纳米级尺寸的微小颗粒状硅磺酸化合物。

[0244]

为了对比,将颗粒状化合物(t1)和(t2)分别在110℃下真空干燥5h,获得干燥的无机固体硅基磺酸粉末(t1a)和(t2a)。然后,将干燥过的磺化固体粉末在氮气气氛下焙烧3h,焙烧温度为200℃,得到焙烧的粉末状的硅基磺酸颗粒(t1b)和(t2b)。

[0245] t1a(未焙烧)t2a(未焙烧)t1b(焙烧)t2b(焙烧)平均粒度,μm27452745bet比表面积,m2/g87.585.689.486.9抗压碎强度(n)易碎易碎5558酸量,mmol/g未测未测0.4650.425

[0246]

测量粉末状的硅基磺酸颗粒(t2b)的粒度分布,结果如图14中所示。从附图14中可以看出,粒径分布是非常宽的。

[0247]

对于硅基磺酸粉末(t1a)和(t2a)以及硅基磺酸颗粒(t1b)和(t2b)的样品进行xrd谱分析,结果示于图15中。从图15可以看出,硅基磺酸颗粒(t1b)和(t2b)的晶型结构属于无定形,结晶度低,强度较低。

[0248]

在焙烧的颗粒(t1b或t2b)内部的偏硅酸钠基质是碱性化合物,因此,颗粒(t1b或t2b)不耐酸。当焙烧的颗粒(t1b或t2b)在酸性的反应体系中作为催化剂使用时,它将逐渐分解。

[0249]

另外,使用以上五水硅酸钠细颗粒(m1),重复以上制备过程,只是磺化反应的温度

分别是80℃、90℃、110℃和120℃,所得焙烧硅基磺酸颗粒产品的酸量分别是0.378、0.402、0.398和0.385mmol/g,这说明在us3929972的实施例i中,最佳的磺化反应温度是大约100℃。由于在磺化反应中所形成的硅基磺酸分子从偏硅酸钠颗粒上脱离,导致最终获得的颗粒(t1b)和(t2b)的酸量是很低的。

[0250]

另外,根据我们的实验结果表明,当使用无水偏硅酸钠或九水偏硅酸钠原料代替五水偏硅酸钠原料来重复us专利的实施例i时,所获得的各种结果与以上结果几乎相同。

[0251]

另外,从us专利的权利要求可以看出,us专利的目的是为了提供单分子化合物sio(hso4)2和纳米级尺寸的微小颗粒状化合物,而不是硅基磺酸颗粒或粉末。

[0252]

对比实施例4

[0253]

采用硅胶(二氧化硅)直接磺化法制备硅胶磺酸催化材料。

[0254]

取200ml正硅酸乙酯、200ml异丙醇、200ml水,用浓硝酸调节ph=3,加入200ml水,搅拌下慢慢加热至80e,水解3h得淡绿色凝胶,老化24h后,在110e温度下干燥24h,研磨形成90μm的硅胶。

[0255]

将5g的90μm的硅胶加入到25ml氯磺酸中直接磺化,搅拌,在130℃下磺化6h,然后冷却至室温,过滤,不用去离子水洗涤至滤液成中性。将获得的白色固体粉末在110℃下真空干燥5h,最后,得到无机固体硅胶磺酸催化材料,测其酸量为31.653mmol/g。

[0256]

将磺化后所得的固体样品用去离子水洗涤至滤液成中性,然后将获得的白色固体粉末在110℃下真空干燥5h,最后,得到无机固体硅胶磺酸催化材料,测其酸量仅为0.128mmol/g。这表明,硅胶对于氯磺酸具有强的吸附作用。如果不用去离子水洗涤磺化颗粒,则会有很多氯磺酸被吸附在硅胶的表面,使得所测量的酸量大大提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1