一种烯烃催化裂解的方法与流程

1.本发明涉及一种烯烃催化裂解的方法。

背景技术:

2.丙烯是重要的基本有机化工原料,受聚烯烃及烷基芳烃化合物需求增长的影响,丙烯的需求增长强劲。世界范围内丙烯大部分来自蒸汽裂解和催化裂化装置,目前世界丙烯产量的80%左右是作为蒸汽裂解和催化裂化(fcc)装置的副产品生产的。然而常规的石脑油蒸汽裂解装置的丙烯/乙烯比在0.6左右,而且随着蒸汽裂解原料的不断轻质化,尤其是北美、中东乙烷裂解装置的发展,乙烯收率大幅提高的同时,丙烯的收率大幅降低,使得丙烯/乙烯的比例显著降低。fcc装置的升级是一种增产丙烯的手段,该方法的投资大,成本高,而且该技术不能处理fcc装置或乙烯装置的副产c4及c4以上烯烃。丙烷脱氢生产丙烯技术由于原料来源和成本方面的原因,限制了丙烯的生产。烯烃歧化技术工艺路线长,投资大,又需要消耗宝贵的乙烯资源,生产成本高。

3.随着我国炼油产业的快速扩张,中国炼油产业已形成产能过剩的局面,而我国的化工产品市场仍有较大的发展空间,建设化工型炼厂、提升炼化一体化水平已是行业共识。以原油为原料,增产烯烃和芳烃等化工产品是必然的选择。与此同时,由于环保法规的日益严格,我国加快了油品升级的速度,汽油中的烯烃含量由国五标准的24vol%,降低到15vol%,其中大量的c5烯烃需要寻求新的利用途径。近年来,我国的煤制烯烃技术发展迅速,目前已经投产的甲醇制烯烃(mto)装置超过了20套,未来仍有巨大的发展空间。mto反应过程中除了生成乙烯和丙烯外,同时会产生大量c4及c4以上烯烃。如何利用好这部分c4-c6烯烃,已成为提升煤制烯烃技术的竞争力关键因素。因此,c4及c4以上烯烃的高效利用已成为石化企业面临的重大课题。

4.烯烃催化裂解是通过催化裂解的方法,把c4及c4以上烯烃高选择性地转化为丙烯和乙烯的过程,该工艺一方面可以利用相对过剩、附加值较低的c4及c4以上烯烃原料,另一方面又可以得到用途广泛的丙烯产品。烯烃裂解技术可为建设化工型炼厂、油品升级提供技术支撑,通过与mto技术集成,显著提升煤制烯烃产业的竞争力。烯烃裂解过程已成为石油化工和煤化工产业中连接石油、煤炭资源与丙烯、乙烯产品之间的重要桥梁。

5.文献wo9929805,ep1061118a1,ep0921177a1,ep0921175a1,ep0921176a1,cn1284109a提出了一种利用含有c4及c4以上烯烃生产丙烯的方法。该文献中催化剂使用硅铝原子比至少为180(sio2/al2o3比360)的高硅铝比zsm-5分子筛,反应温度为540~580℃,原料的液体体积空速10~30小时-1

。文献中使用炼厂mtbe后的混合c4为原料,烯烃含量52%,并经过选择性加氢脱出双烯烃,丙烯收率初期为29.2%,反应500小时后,丙烯收率为23.1%。上述文献详细研究了原料来源、反应温度、分子筛改性对丙烯收率及催化剂稳定性的影响。催化剂中含有重量为20~50%的粘结剂。

6.文献ep0109059a1中提出了一种把c4~c

12

烯烃转化为丙烯的工艺。该文献中催化剂使用sio2/al2o3比小于或等于220的zsm-5分子筛,反应温度为400~600℃,烯烃空速大于

50小时-1

。该专利中较详细地考察了各种人工配制的原料、反应温度、空速对催化裂解反应的影响。由于该文献中使用的zsm-5分子筛催化剂的硅铝比较低(sio2/al2o3=28),催化剂没有进行有效的改性,因此目的产物丙烯的选择性很低。在500℃,重量空速60小时-1

的条件下,丙烯的选择性为31.99%;在550℃,重量空速60小时-1

,丙烯的选择性为40.65%;而在550℃,重量空速3.5小时-1

,丙烯的选择性只有12.0。相当一部分原料转化为附加值较低的甲烷,丙烷等烷烃。上述文献的实施例中仅列出了短时间(几个小时)的烯烃转化的数据,未解决催化剂的稳定性问题。

7.文献us5981819中提出了一种把c4~c7烯烃转化为c3和c4烯烃的工艺。该文献中催化剂使用sio2/al2o3摩尔比为10~200的pentasil型分子筛催化剂,反应温度为380~500℃。上述专利的一个特点是在原料中混入一定比例的水蒸气,其中h2o/hc为0.5~3(重量%)。据称加入水蒸气可以减缓催化剂的积碳,提高催化剂的稳定性。但进料的空速比较低,重量空速(whsv)为1~3小时-1

。

8.cn 1274342a(旭化成工业株式会社)报道了一种通过催化转化从烯烃原料生产乙烯和丙烯的方法,其中,催化剂采用一种中孔沸石,该沸石的sio2/al2o3摩尔比为200~5000,但是它是一种基本不含质子的分子筛,同时还需要至少一种选自ib族元素的金属对催化剂进行修饰。

9.文献wo00/26163提出了一种利用含有c4及c4以上烯烃生产丙烯的方法。该文献中催化剂使用分子筛,着重强调了分子筛的结构参数对反应的影响。上述文献从理论上分析,一个好的烯烃裂解催化剂应具备以下条件,即:分子筛的孔道大于3.5埃,孔体积指数在14~28之间。

10.文献wo 90/11338中提出了一种把c4~c

12

烷烃转化为c2~c4烯烃的工艺。ep0305720中提出了一种把碳氢化合物经催化转化生产气态烯烃的工艺。

11.公开的文献(乙烯工业,2019,31(2)1-5)报道了一种裂解汽油二段加氢的反应系统,如下图4所示。该反应系统包含了换热器、加热炉和二段加氢反应器,这也是石化行业反应系统的典型流程。由于裂解汽油二段加氢催化剂的操作周期可达4年以上,一般不进行再生,因此这类反应系统都是只设置一套反应系统,即反应系统包含换热器、加热炉和一台反应器,不涉及反应-再生系统的切换问题。

12.在以往的烯烃催化裂解的文献中,均存在催化剂的稳定性较低的问题,催化剂需要频发的烧炭再生,因此在实际实施的工艺过程中需要设计两个反应器或三个反应器,采用一开一备或两开一备的操作方案。这就需要在反应器的进口、出口加装切换阀门,实现催化剂的连续再生和反应。这些切换阀门尺寸较大,密封性要求高。通常的工艺是把切换阀门设置在反应器的进口和出口,这就使反应器的切换阀门长期处于450~650℃高温条件下,从而带来的大口径高温阀门关闭不严、易损坏、成本高的问题。同时,由于在高温管道上安装了切换阀门等设备,增加了高温管道潜在的漏点,从而带来安全隐患。

13.发明概述

14.本发明所要解决的技术问题是现有技术在烯烃裂解过程中,反应器的切换阀门长期处于高温条件下,从而带来大口径高温切换阀门关闭不严、易损坏、成本高及及高温管道潜在泄露点多等问题,提供一种新的烯烃催化裂解方法及对应系统,该方法具有切换阀门所处位置温度低、工艺路线安全可靠,并可实现连续工业生产的特点。

15.为解决上述技术问题,本发明采用的技术方案如下:一种烯烃催化裂解的方法,包括至少两套反应单元,分别为反应单元1、反应单元2

…

反应单元n,每套反应单元包括换热器、加热炉和反应器,反应单元n包括换热器n、加热炉n和反应器n;和至少两套进料切换阀和出料切换阀,分别为进料切换阀1、出料切换阀1、进料切换阀2、出料切换阀2

…

进料切换阀n、出料切换阀n,n≥2;

16.其特征在于含有烯烃的原料经过进料切换阀i后进入换热器i,与反应器i的流出物进行换热,换热后的物料被加热到400-600℃后进入加热炉i,进一步加热到450℃-650℃,加热后的混合物料进入反应器i,反应器i的流出物经换热器i、出料切换阀i后进入压缩单元,经压缩的反应物进入分离系统,任选的,从分离系统得到的至少部分未反应的烃做为循环物流与含有烯烃的原料混合。

17.上述技术方案中,优选的,采用一台反应器再生,n-1台反应器反应进行操作;更优选的,n选自2或3。

18.上述技术方案中,优选的,分离系统至少分离得到以下物料:第一股分离产物进入下一步的分离系统,以获得聚合级的丙烯和乙烯;第二股分离产物与新鲜进料混合后循环回反应器;第三股分离产物作为液体汽油。

19.上述技术方案中,优选的,原料选自以下至少一种:来自炼厂fcc装置的富含烯烃的c4或c4以上的馏分、来自乙烯装置的富含烯烃的c4或c4以上的馏分、来自甲醇制烯烃装置的富含烯烃的c4或c4以上的馏分。

20.上述技术方案中,优选的,反应器i中装填有mfi型沸石催化剂,优选为zsm-5分子筛催化剂。

21.上述技术方案中,优选的,反应温度为450~650℃,以绝对压力计反应器入口压力为0.01~0.5mpa,重量空速为2~50小时

-1

;优选反应温度为500~600℃。

22.为解决上述技术问题,本发明采用的另一技术方案如下:一种烯烃催化裂解的反应系统,包括以下单元:

23.a)至少两套反应单元,分别为反应单元1、反应单元2

…

反应单元i

…

反应单元n,每套反应单元包括换热器、加热炉和反应器,反应单元n包括换热器n、加热炉n和反应器n;

24.b)至少两套进料切换阀和出料切换阀,分别为进料切换阀1、出料切换阀1、进料切换阀2、出料切换阀2

…

进料切换阀n、出料切换阀n,n≥2;

25.其中,换热器i入口1与进料切换阀i相连,换热器i出口1与加热炉i入口相连,加热炉i出口与反应器i入口相连,反应器i出口与换热器i入口2相连,换热器i出口2与出料切换阀i相连,n≥i≥2。

26.上述技术方案中,优选的,反应系统还包括压缩单元和分离单元,出料切换阀i出口与压缩单元进口相连,压缩单元出口与分离单元入口相连。

27.上述技术方案中,优选的,n为2或3。

28.上述技术方案中,优选的,进料切换阀i和出料切换阀i的操作温度低于200℃。

29.现有技术中,当采用两或多个反应器进行再生时,都是依次采用加热炉、切换阀和反应器的工艺设计方案,可以认为这已形成了一定的设计思维固化。

30.本领域技术人员在现有方案中调节装置或部件的位置,并不能预料到是否会产生连锁影响,也不能预料到最终的效果能否符合工业化应用的要求。

31.本发明的技术方案打破了上述思维固化或技术偏见,通过工艺设计及保密状态的工业放大的印证,确定了最终的技术方案。本发明采用新的反应-再生工艺流程,把换热器、加热炉、反应器作为一套反应系统,设置至少两套反应系统以实现反应装置连续运行生产。改变反应器切换阀门的位置,把反应器的切换阀门由反应器进口和出口分别移至换热器的入口和出口,切换阀门所处的温度区间由450℃-650℃降低到200℃以下。通过上述新的工艺方法,使c4或c4以上烯烃原料与mfi型沸石催化剂接触生产含有丙烯、乙烯的流出物。本发明烯烃裂解的方法可应用于工业生产,尤其对于进料量小于100万吨/年的工业装置具有显著的经济效益。传统反应-再生系统的切换阀门关闭不严,有可能会发生再生空气中的氧气与高温的烃类发生接触,导致装置的火灾或爆炸事故。

32.本发明根本上解决了烯烃催化裂解工艺中大口径切换阀门关闭不严、易损坏、成本高及高温管道潜在泄露点多等严重问题,提出了一种新的烯烃催化裂解生产丙烯的工艺路线,该方法具有切换阀门所处位置温度低、工艺路线安全、可靠的特点,取得了较好的技术效果。

附图说明

33.图1为本发明的烯烃催化裂解的工艺流程示意图。

34.由换热器1、加热炉1、反应器1组成的系统1在进行烯烃裂解反应;由换热器2、加热炉2、反应器2组成的系统2在通入空气进行烧炭再生。

35.图1中来自炼厂、乙烯厂或甲醇制烯烃装置的c4及c4以上含有烯烃的新鲜原料,通过管线10与通过管线43来自烯烃裂解单元分离系统12的循环烃物料进行混合,混合后的物料经过进料切换阀1通过管线16进入换热器1与反应器1的流出物进行换热,换热后的的物料被加热到400-600℃左右,然后通过管线17进入加热炉1,把混合后的物料进一步加热到450℃-650℃,加热后的混合物料通过管线18进入固定床反应器1。反应器可以是二台,采用一台反应器反应,一台反应器再生的方式操作,即一开一备。反应器可以是轴向固定床反应器,也可以是径向固定床反应器。反应器1的流出物通过管线19经换热器1的冷却后,通过管线40进入压缩机11进行压缩,经压缩的反应物通过管线41进入烯烃裂解分离系统12进行分离。其中一股分离产物通过管线42进入下一步的分离系统,以获得聚合级的丙烯和乙烯;其中另一股分离产物通过管线43与新鲜进料混合后循环回反应器1,循环烃可以是混合c4,混合c5或者混合c6,也可以是c4-c6烃任意比例的混合物;还有一股分离产物作为液体汽油,通过管线,44送出界区。

36.图2为本发明的烯烃催化裂解的工艺流程示意图的另一种方案:来自炼厂、乙烯厂或甲醇制烯烃装置的c4及c4以上含有烯烃的新鲜原料,通过管线10与通过管线43来自烯烃裂解单元分离系统12的循环烃物料进行混合,混合后的物料经过进料切换阀1通过管线16进入换热器1与反应器1的流出物进行换热,换热后的的物料被加热到400-600℃左右,然后通过管线17进入加热炉1,把混合后的物料进一步加热到450℃-650℃,加热后的混合物料通过管线18进入固定床反应器1。反应器可以是三台,采用两台反应器反应,一台反应器再生的方式操作,即两开一备。反应器可以是轴向固定床反应器,也可以是径向固定床反应器。反应器1的流出物通过管线19经换热器1的冷却后,通过管线40进入压缩机11进行压缩,经压缩的反应物通过管线41进入烯烃裂解分离系统12进行分离。其中一股分离产物通过管

线42进入下一步的分离系统,以获得聚合级的丙烯和乙烯;其中另一股分离产物通过管线43与新鲜进料混合后循环回反应器1,循环烃可以是混合c4,混合c5或者混合c6,也可以是c4-c6烃任意比例的混合物;还有一股分离产物作为液体汽油,通过管线,44送出界区。具体说明见实施例2。

37.图3为对比例的流程示意图。其特征是反应器的进料切换阀门和出料切换阀门在反应器进口和出口,处于高温区。

38.反应器1组成的系统1在进行烯烃裂解反应;由反应器2组成的系统2在通入空气进行烧炭再生。

39.图3中来自炼厂、乙烯厂或甲醇制烯烃装置的c4及c4以上含有烯烃的新鲜原料,通过管线10与通过管线43来自烯烃裂解单元分离系统12的循环烃物料进行混合,混合后的物料通过管线14进入换热器与反应器1的流出物进行换热,换热后的的物料被加热到400-600℃左右,然后通过管线15进入加热炉,把混合后的物料进一步加热到450℃-650℃,加热后的混合物料通过管线16经过进料切换阀1进入固定床反应器1。反应器可以是三台,采用两台反应器反应,一台反应器再生的方式操作,即两开一备;反应器也可以是二台,采用一台反应器反应,一台反应器再生的方式操作,即一开一备。反应器可以是轴向固定床反应器,也可以是径向固定床反应器。反应器1的流出物通过管线17经换热器的冷却后,通过管线40进入压缩机11进行压缩,经压缩的反应物通过管线41进入烯烃裂解分离系统12进行分离。其中一股分离产物通过管线42进入下一步的分离系统,以获得聚合级的丙烯和乙烯;其中另一股分离产物通过管线43与新鲜进料混合后循环回反应器1,循环烃可以是混合c4,混合c5或者混合c6,也可以是c4-c6烃任意比例的混合物;还有一股分离产物作为液体汽油,通过管线44送出界区。

40.图4是公开的文献(乙烯工业,2019,31(2)1-5)报道了一种裂解汽油二段加氢的反应系统,该反应系统包含了换热器、加热炉和二段加氢反应器,这也是石化行业反应系统的典型流程。由于裂解汽油二段加氢催化剂的操作周期可达4年以上,一般不进行再生,因此这类反应系统都是只设置一套反应系统,即反应系统包含换热器、加热炉和一台反应器,不涉及反应-再生系统的切换问题。

具体实施方式

41.下面通过具体的实施例对本发明作进一步的阐述。

42.实施例1

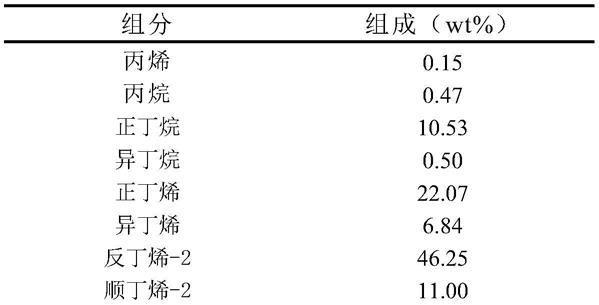

43.按图1所示的工艺流程,原料采用mto装置c4及c4以上的含有烯烃的烃类,具体组成见表1和表2。

44.c4及c4以上的含有烯烃的烃类通过管道10与来自分离系统12的循环烃混合形成总进料,其中c4:c4+质量比为4:1,循环烃与新鲜原料质量比为0.5:1,循环烃中c4、c5、c6的质量比为20:5:1,进料以20吨/小时的流量经过进料切换阀1(操作温度为60℃)后进入换热器1,换热后的物料被加热到530℃后进入加热炉1,进一步加热到571℃,加热后的混合物料进入反应器1,反应器的温度为570,以绝压计反应器入口压力为0.3mpa,重量空速为30h-1

,加热后的混合物料与催化剂occ100a接触反应得到反应产物,经换热器1冷却后进入出料切换阀1(操作温度为74℃),经压缩的反应物进入分离系统12。

45.按照上述方法,反应器1入口切换阀1所处的温度为60℃,反应器1出口切换阀1所处的温度为74℃,催化剂再生周期7天,烯烃转化率92%。

46.表1 mto装置c4烃原料规格

[0047][0048][0049]

表2 mto装置c4以上烃原料规格

[0050][0051]

实施例2

[0052]

按图2所示的工艺流程,原料采用炼厂气体分离装置含有烯烃的c4烃,具体组成见表3。

[0053]

含有烯烃的c4烃类通过管道10与来自分离系统12的循环烃混合形成总进料,其中c4:c4+质量比为1:1,循环烃与新鲜原料质量比为5:1,循环烃中c4、c5、c6的质量比为10:2:1,总进料以40吨/小时的流量经过进料切换阀1(操作温度为41℃)后进入换热器1,换热后的物料被加热到450℃后进入加热炉1,进一步加热到500℃,加热后的混合物料进入反应器1,反应器的温度为500℃,以绝压计反应器入口压力为0.5mpa,重量空速为20h-1

,原料与催化剂occ100a接触反应得到反应产物,经换热器1冷却后进入出料切换阀1(操作温度为80℃),经压缩的反应物进入分离系统12。

[0054]

按照上述方法,反应器1入口切换阀1所处的温度为41℃,反应器1出口切换阀1所处的温度为80℃,催化剂再生周期7天,烯烃转化率90.5%。

[0055]

表3炼厂c4烃原料规格

[0056][0057][0058]

实施例3~10

[0059]

按实施例1和实施例2的各个条件与步骤进行反应,改变反应器入口温度和不同的原料,其结果列于表4。

[0060]

表4实施例3~10

[0061][0062]

对比例1:

[0063]

按图3所示的工艺流程,原料采用与实施例1相同的原料,具体组成见表1和表2。其他工艺条件如进料流量、反应温度、反应压力、催化剂都与实施例1相同。

[0064]

c4及c4以上的含有烯烃的烃类通过管道10与来自分离系统12的循环烃混合形成总进料,其中c4:c4+质量比为4:1,循环烃与新鲜原料质量比为0.5:1,循环烃中c4、c5、c6的质量比为20:5:1,总进料以20吨/小时的流量经过换热器,换热后的混合物料被加热到530℃后进入加热炉,进一步加热到571℃,加热后的混合物料通过进料切换阀1(操作温度为571℃)后进入反应器1,反应器的温度为570,以绝压计反应器入口压力为0.3mpa,重量空速为30h-1

,加热后的混合物料与occ100a接触接触反应得到反应产物,经出料切换阀1(操作温度为532℃)后进入换热器冷却,冷却后的产物经压缩机11压缩后进入分离系统12。

[0065]

按照上述对比例1的传统工艺,反应器1入口切换阀1所处的温度为571℃,反应器1出口切换阀1所处的温度为532℃,催化剂再生周期7天,烯烃转化率91.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1