一种除尘催化耦合管组件、包括其的除尘催化耦合装置及采用其的处理方法与流程

1.本发明属于废气处理技术领域,涉及一种含尘废气处理组件、包括其的处理装置及采用其的处理方法,尤其涉及一种除尘催化耦合管组件、包括其的除尘催化耦合装置及采用其的处理方法。

背景技术:

2.高效除尘是冶金、能源、化工、垃圾焚烧等诸多工业领域中非常常见基本工业操作,电除尘、布袋除尘和电袋复合除尘是目前大规模工业除尘的常见技术方案。电除尘是利用电场力的作用将荷电后的粉尘捕捉于收尘极板上,该技术方案具有压降很低,动力消耗小,可在高温下除尘的一系列优点,然而,该技术方案在针对pm2.5甚至更低粒径颗粒的去除时效率不高,原因在于当粉尘粒径小于2微米时,其荷电机理向扩散荷电转变,导致荷载反相电荷的颗粒增多,除尘效率下降。布袋除尘是利用袋装纤维织物进行过滤收尘的技术方案,其过滤精度很高,对pm2.5甚至更细小的颗粒物捕捉效果良好,但由于纤维织物难以耐受高温(低于250~280℃),布袋收尘当用于高温烟气时不得不先进行降温然后才能完成收尘,因此当烟气中含有易冷凝成分时,布袋收尘有发生糊袋的危险,此外当烟气中含有阴燃颗粒(如热煤灰、焦炭等)时,常常发生烧袋事故,因此布袋收尘难以应对烟气温度高或烟气成份复杂的除尘场合。电袋复合除尘结合了电除尘和布袋除尘的优点,具有操作稳定、除尘效率高等优点,但同样由于布袋的耐温限制无法用于高温烟气的收尘。

3.多孔无机陶瓷管作为一种新型除尘介质目前已经有了长足的进步,当前纤维基陶瓷管的空隙率可达70%,自重小于1g/ml,空载压降仅100~200pa,抗折强度大于8mpa,耐温高达600℃,过滤精度极高,出口粉尘浓度低于 5mg/m3。同时由于粉尘荷电技术的耦合,陶瓷管在除尘过程中的孔道堵塞问题也得到了解决。

4.cn103961962a公开了一种静电与无机多孔陶瓷管复合的含尘气体净化装置,包括含尘气流入口、高压静电荷电模块、除尘箱、洁净气箱、多孔sic陶瓷过滤管、电极导架、集灰仓、高压空气反吹口和洁净气体出口;在设备进口处设有含尘气流入口,将含尘气流引入高压静电荷电模块中,在高压静电模块内含尘气流当中的颗粒被荷载与高压静电荷电模块中的电晕极相同的电荷,然后含尘气流进入除尘箱中,除尘箱内安置有多孔sic陶瓷过滤管,多孔sic陶瓷过滤管和高压静电荷电模块中的电晕极通过电极导架相连接,含尘气流中的颗粒因为多孔sic陶瓷过滤管的强烈静电推斥力而驻留在多孔sic陶瓷过滤管表面,形成疏松的粉饼层,气体穿过多孔sic陶瓷过滤管管壁上的微细孔道从多孔sic陶瓷过滤管内部进入洁净气箱,洁净气箱设置在除尘箱上部,洁净气箱和除尘箱之间由花板分隔,花板对多孔sic陶瓷过滤管管束进行固定,花板和多孔sic陶瓷过滤管管束之间垫有绝缘密封圈,在洁净气箱侧面设有洁净气流出口,在洁净气箱一侧还设有高压空气反吹口,用于对多孔sic陶瓷过滤管管束进行反吹再生,高压静电荷电模块和除尘箱下部设置有集灰仓,用于收集高压静电荷电模块和多孔sic陶瓷管所捕集的粉尘颗粒。

5.cn105327578a公开了一种含尘气体净化方法,该装置采用预荷电器对气流中的粉尘进行荷电,而后将荷电后的含尘气体导入除尘箱中,除尘箱中设置多组导电多孔陶瓷过滤管,各个导电多孔陶瓷过滤管互相连接,其上荷载与粉尘所带电荷电性相同的高压电,导电多孔陶瓷管过滤的导电性能通过涂覆含有导电介质的多孔陶瓷涂层来实现,导电多孔陶瓷管和花板之间通过绝缘密封垫圈实现气体密封和电绝缘,气体中的荷电粉尘无法进入导电多孔陶瓷过滤管壁面的微细孔道,容易清灰。前端的预荷电器在较高电压下工作,以实现粉尘充分荷电,后端导电多孔陶瓷过滤管通过另一电源荷载较低的电压,容易实现导电多孔陶瓷过滤管和设备花板及外筒体之间的电绝缘。

6.因此陶瓷管除尘已经成为目前高温深度除尘领域的重要技术方案,然而随着我国目前环保意识的提高和废气排放限值的不断降低,粉尘、no

x

和vocs 等多种污染物都面临日益严苛的排放要求,而原来各个污染物分别处理的技术方案已经表现出过高的初始投资和低下的操作效能,故此,工业尾气治理领域急需可以同时去除两种甚至多种污染物的技术方案,例如生物质锅炉常常需要同时去除vocs和pm,而燃煤锅炉、垃圾焚烧、水泥和玻璃烟气则常常需要同时去除no

x

和pm。

7.在这些方面国内外已经出现了很多技术方案,中国台湾福利康公司将陶瓷纤维和scr催化剂混合打浆后抽真空成型,再利用蒸汽养护得到具有除尘和脱硝功能的陶瓷管,已经在玻璃工业烟气治理方面取得了大量的工业应用,然而由于陶瓷管没有经过灼烧,其强度较低。丹麦托普索公司在陶瓷管内部利用特殊的装置制备一层催化剂层,实现了催化剂组分和粉尘颗粒的分隔,也获得了性能良好的除尘脱硝一体化陶瓷管,然而其管内催化剂层的制备过程比较繁琐、且需要特殊装置来辅助,因此工业化有一定难度,其陶瓷管产品价格昂贵。

8.另外,将催化活性颗粒分散在液相中制浆、然后将陶瓷管浸泡在浆液中使催化活性颗粒负载于陶瓷管管壁的孔道内也是一种制作具有催化剂性能陶瓷管的可行方法,但经过研究发现,由于陶瓷管的孔道为蜿蜒曲折的粒间孔,催化活性颗粒在其中渗透阻力极大,往往在陶瓷管表面1~2mm内范围聚集,在很小的催化剂负载量下便导致巨大的气体阻力,这不但大大损失了多孔陶瓷管的透气性,也由于较低的催化剂负载量而无法耐受较高的气流空速。

9.因此如何使用简单的方法获得具有催化性能的陶瓷管材料,进而获得除尘/ 催化一体化的陶瓷管介质具有迫切的技术需求。

技术实现要素:

10.针对现有技术存在的不足,本发明的目的在于提供一种除尘催化耦合管组件、包括其的除尘催化耦合装置及采用其的处理方法,本发明提供的除尘催化耦合管组件利用现有的催化活性颗粒和简单结构的环形套管作为内构件成功实现了催化功能在陶瓷管内部的耦合,通过设置环形套管实现了催化活性颗粒的模块化更换,保证陶瓷管和催化活性颗粒可以快速分离,这对催化剂的回收和处理具有重要意义。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件包括陶瓷管以及沿其轴向设置于陶瓷管内部的环形套管,所述的环形套管形成的环形容置

腔内填充有催化活性颗粒。

13.本发明提供的除尘催化耦合管组件利用现有的催化活性颗粒和简单结构的环形套管作为内构件成功实现了催化功能在陶瓷管内部的耦合,通过设置环形套管实现了催化活性颗粒的模块化更换,保证陶瓷管和催化活性颗粒可以快速分离,这对催化剂的回收和处理具有重要意义。

14.作为本发明一种优选的技术方案,所述的环形套管包括由内至外同轴嵌套且等长的内管和外管,所述的环形套管的两端分别设置有压盖,所述的内管、外管和两端压盖包围形成环形容置腔。

15.优选地,所述的环形套管的中心孔道处设置有贯穿内管的反吹管。

16.优选地,所述的环形套管的两端压盖分为顶端盖帽和底端盖片,所述的顶端盖帽位于环形套管的出气端,所述的底端压片位于环形套管的进气端。

17.优选地,所述的顶端盖帽为罩扣于外管出气端的帽状结构,所述的顶端盖帽包括与外管端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,所述的顶端盖片与环形薄壁组成一端敞口的筒状结构,所述的顶端盖片中心处开设有与反吹管直径相同孔径的通孔。

18.优选地,所述的顶端盖片为多孔板或丝网。

19.优选地,所述的顶端盖片的网孔尺寸为0.1~3mm,例如可以是0.1mm、 0.2mm、0.4mm、0.6mm、0.8mm、1.0mm、1.2mm、1.4mm、1.6mm、1.8mm、 2.0mm、2.2mm、2.4mm、2.6mm、2.8mm或3.0mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述的顶端盖片外缘沿四周水平延伸形成突出于环形薄壁的环形外沿。

21.优选地,所述的底端盖片为多孔板或丝网,所述的底端压盖的形状与外管端面形状相同,所述的底端盖片中心处开设有与反吹管直径相同孔径的通孔。

22.优选地,所述的底端盖片的网孔尺寸为0.1~3mm,例如可以是0.1mm、0.2mm、0.4mm、0.6mm、0.8mm、1.0mm、1.2mm、1.4mm、1.6mm、1.8mm、 2.0mm、2.2mm、2.4mm、2.6mm、2.8mm或3.0mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述的反吹管的直径为1~4cm,例如可以是1.0cm、1.5cm、 2.0cm、2.5cm、3.0cm、3.5cm或4.0cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述的内管和外管的材质为不锈钢、铝合金、铝、铜或铁。

25.作为本发明一种优选的技术方案,所述的陶瓷管包括管体以及位于管体出气口的陶瓷管法兰,所述的顶端盖帽的环形外沿搭架在陶瓷管法兰上用于固定所述的环形套管。

26.优选地,所述的环形套管对应的陶瓷管的外周壁上涂覆有溶胶涂层溶胶涂层,所述的溶胶涂层溶胶涂层用于封堵陶瓷管管壁上的滤孔。

27.本发明利用不透气的溶胶涂层溶胶涂层从外部对陶瓷管由上至下一定长度的表面进行涂覆封堵,防止含尘烟气由环形套管对应的陶瓷管外周壁穿过陶瓷管,如果含尘气体直接从环形套管对应的陶瓷管外周壁穿过陶瓷管,则无法穿过整个催化活性颗粒床层,影响催化效果,因此本发明通过封堵环形套管对应的陶瓷管外周壁,强制改变了含尘烟气的流动方向,即含尘烟气由没有环形套管的陶瓷管进入,此时进行单一的除尘过程,随后再由环形套管底部进入催化活性颗粒床层,使得含尘烟气得以穿过整个催化活性颗粒床层并

由环形套管顶部排出,此时进行单一的催化过程。

28.优选地,所述的溶胶涂层溶胶涂层的涂覆区域长度大于或等于环形套管长度。

29.优选地,所述的陶瓷管的材质为堇青石、莫来石、sic或陶瓷纤维中的任意一种。

30.作为本发明一种优选的技术方案,所述的环形套管的出气端与陶瓷管的出气端共平面。

31.优选地,所述的环形套管的长度小于陶瓷管的长度。

32.优选地,所述的环形套管的长度为陶瓷管长度的2~20%,例如可以是 2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、 15%、16%、17%、18%、19%或20%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,所述的陶瓷管的长度为150~250cm,例如可以是150cm、 160cm、170cm、180cm、190cm、200cm、210cm、220cm、230cm、240cm或 250cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述的环形套管的长度为3~50cm,例如可以是3cm、10cm、 15cm、20cm、25cm、30cm、35cm、40cm、45cm或50cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述的陶瓷管的内径为2~25cm,例如可以是2cm、4cm、6cm、 8cm、10cm、12cm、14cm、16cm、18cm、20cm、22cm或24cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,所述的环形套管的内径与反吹管的直径相同。

37.优选地,所述的陶瓷管的外径为5~30cm,例如可以是5cm、7cm、9cm、 11cm、13cm、15cm、17cm、19cm、21cm、23cm、25cm、27cm或29cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述的环形套管的外径与陶瓷管的内径相同。

39.优选地,所述的陶瓷管的厚度为2~5cm,例如可以是2cm、2.5cm、3cm、 3.5cm、4cm、4.5cm或5cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述的陶瓷管的孔隙率为50~80%,例如可以是50%、51%、52%、 53%、54%、55%、56%、57%、58%、59%、60%、61%、62%、63%、64%、 65%、66%、67%、68%、69%、70%、71%、72%、73%、74%、75%、76%、 77%、78%、79%或80%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.优选地,所述的陶瓷管的孔径为10~40μm,例如可以是10μm、15μm、 20μm、25μm、30μm、35μm或40μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述的陶瓷管的视密度为0.45~1.0g/ml,例如可以是0.45g/ml、 0.5g/ml、0.55g/ml、0.6g/ml、0.65g/ml、0.7g/ml、0.78g/ml、0.8g/ml、0.85g/ml、 0.9g/ml、0.95g/ml或1.0g/ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.作为本发明一种优选的技术方案,所述的催化活性颗粒的粒径为 0.5~15mm,例如可以是0.5mm、1mm、2mm、3mm、4mm、5mm、6mm、 7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm或15mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述的催化活性颗粒包括催化剂载体和负载于催化剂载体表面的活性组

分。

45.优选地,所述的活性组分的质量占催化活性颗粒质量的5~10wt%,例如可以是5.0wt%、5.5wt%、6.0w%、6.5wt%、7.0wt%、7.5wt%、8.0wt%、 8.5wt%、9.0wt%、9.5wt%或10.0wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,所述的活性组分为低温scr催化剂或vocs降解催化剂。

47.优选地,所述的低温scr催化剂中含有铜元素、铁元素或锰元素中的一种或至少两种的组合。

48.优选地,所述的低温scr催化剂为v-w-tio2型scr催化剂。

49.优选地,所述的vocs降解催化剂为mn/ce复合型或co/ce复合型vocs 降解催化剂。

50.优选地,所述的vocs降解催化剂为lamno3型vocs降解催化剂。

51.优选地,所述的催化剂载体为球形结构。

52.优选地,所述的催化剂载体的材质为活性氧化铝、sic、多孔sio2、陶瓷纤维、堇青石、莫来石、海泡石或硅藻土中的一种或至少两种的组合。

53.优选地,所述的催化剂载体的孔隙率为60~80%,例如可以是60%、61%、 62%、63%、64%、65%、66%、67%、68%、69%、70%、71%、72%、73%、 74%、75%、76%、77%、78%、79%或80%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.优选地,所述的催化剂载体的单个小球视密度为0.4~1.5g/ml,例如可以是 0.4g/ml、0.5g/ml、0.6g/ml、0.7g/ml、0.8g/ml、0.9g/ml、1.0g/ml、 1.1g/ml、1.2g/ml、1.3g/ml、1.4g/ml或1.5g/ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55.第二方面,本发明提供了一种除尘催化耦合装置,所述的除尘催化耦合装置包括壳体,所述的壳体内部横向设置有花板,所述花板将壳体内部分割为上层的净气室和下层的除尘室。

56.所述的除尘室内横向并排挂设有至少一组如第一方面所述的除尘催化耦合管组件,所述的除尘催化耦合组件的出气端固定于花板上。

57.作为本发明一种优选的技术方案,所述的陶瓷管法兰的直径大于花板上开设的通孔孔径,通过将陶瓷管法兰搭架在通孔上使得除尘催化耦合管组件垂直悬挂于花板下方。

58.优选地,所述的陶瓷管法兰与花板之间设置有密封垫片。

59.优选地,所述的环形套管插入陶瓷管内部,环形套管顶端盖帽的环形外沿搭架在陶瓷管法兰的上表面。

60.优选地,所述的顶端盖帽的环形外沿与陶瓷管法兰之间设置有密封片。

61.优选地,所述的除尘催化耦合装置还包括位于花板上方的固定组件,所述的固定组件用于将陶瓷管法兰贴实压紧在花板的上表面,使得除尘催化耦合管组件与花板固定连接。

62.优选地,所述的固定组件包括压片、螺栓和螺母,所述的压片位于顶端盖帽上方,所述螺栓位于压片两端并贯穿压片和花板,压片与花板之间由上至下依次为顶端盖帽陶瓷管法兰,所述螺母旋入螺栓,拧紧螺母将压片、顶端盖帽、陶瓷管法兰和花板之间压紧密封。

63.优选地,所述的压片与顶端盖帽之间设置有密封垫片。

64.作为本发明一种优选的技术方案,所述的净气室内设置有反吹气主管,所述的除尘催化耦合管组件的反吹管独立接入所述的反吹气主管。

65.优选地,所述的反吹管通过软管接入反吹气主管。

66.优选地,所述的反吹气主管与设置于壳体外部的反吹气源连接。

67.优选地,所述的反吹气主管靠近反吹气源一端设置有电磁阀。

68.优选地,所述的除尘室对应的箱体底部设置有进气口。

69.优选地,所述的净气室对应的箱体顶部设置有出气口。

70.优选地,所述的箱体底部设置有至少一个灰斗,所述的灰斗的卸灰口处设置有卸灰阀。

71.第二方面,本发明提供了一种含尘废气的处理方法,采用第二方面所述的除尘催化耦合装置对含尘废气进行处理,所述的处理方法包括:

72.含尘废气进入除尘室后由陶瓷管外部穿过陶瓷管管壁进行除尘,再经环形套管底部进气端进入催化活性颗粒层进行催化,催化完成后由环形套管的顶端排入净气室。

73.作为本发明一种优选的技术方案,所述的含尘废气的温度为300~400℃,例如可以是300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、 380℃、390℃或400℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74.优选地,所述的含尘废气的进气流速为0.5~1.5m/min,例如可以是 0.5m/min、0.6m/min、0.7m/min、0.8m/min、0.9m/min、1.0m/min、1.1m/min、 1.2m/min、1.3m/min、1.4m/min或1.5m/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

75.优选地,排入净气室的气体中粉尘浓度为5~6mg/m3,例如可以是 5.0mg/m3、5.1mg/m3、5.2mg/m3、5.3mg/m3、5.4mg/m3、5.5mg/m3、5.6mg/m3、 5.7mg/m3、5.8mg/m3、5.9mg/m3或6.0mg/m3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

76.优选地,所述的处理方法还包括定期对陶瓷管进行反吹再生。

77.优选地,所述的反吹再生过程具体包括:

78.反吹气源向反吹气主管送入反吹再生气,反吹再生气经软管由反吹管喷出对陶瓷管进行反吹再生。

79.与现有技术相比,本发明的有益效果为:

80.(1)本发明提供的除尘催化耦合管组件利用现有的催化活性颗粒和简单结构的环形套管作为内构件成功实现了催化功能在陶瓷管内部的耦合,同时由于催化活性颗粒床层的压降很小,不会在陶瓷管的除尘过程产生过大的压降损失,可以成功实现催化和除尘的耦合。

81.(2)本发明通过设置环形套管实现了催化活性颗粒的模块化更换,保证陶瓷管和催化活性颗粒可以快速分离,这对催化剂的回收和处理具有重要意义,目前废旧的scr催化剂已经被国家列为危废,而本发明实现了陶瓷管管体与催化活性颗粒的分离,在催化剂失活后可以将其倒出作为危废进行回收处理,而废旧的陶瓷管仍可作为一般固废加以处理,这大大降低了装置的危险固废产生量。

附图说明

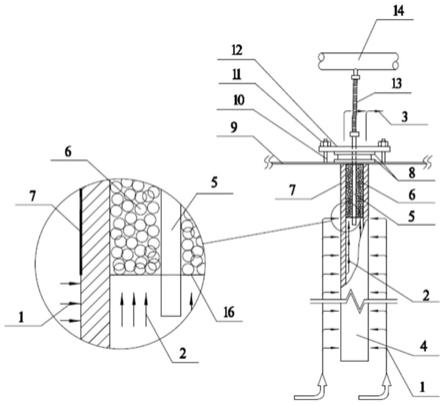

82.图1为本发明一个具体实施方式提供的除尘催化耦合装置的部分结构示意图;

83.图2为本发明一个具体实施方式提供的除尘催化耦合装置的结构拆解图;

84.图3为本发明一个具体实施方式提供的除尘催化耦合管组件的装配图;

85.图4为本发明一个具体实施方式提供的顶端盖帽的结构示意图;

86.图5为本发明一个具体时候实施方式提供的底端盖片的结构示意图;

87.图6为本发明一个具体实施方式提供的除尘催化耦合装置整体结构简图。

88.其中,1-含尘气体;2-除尘后气体;3-除尘催化后气体;4-陶瓷管;5-反吹管;6-催化活性颗粒;7-溶胶涂层溶胶涂层;8-密封件;9-花板;10-螺栓;11

-ꢀ

螺母;12-压片;13-软管;14-反吹气主管;15-陶瓷管法兰;16-底端盖片;17

-ꢀ

外管;18-顶端盖帽;19-除尘室;20-灰斗;21-卸灰阀;22-净气室;23-反吹气源;24-电磁阀。

具体实施方式

89.需要理解的是,在本发明的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

90.需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

91.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

92.在一个具体实施方式中,本发明提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒 6。

93.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为不锈钢、铝合金、铝、铜或铁。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

94.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 1~4cm。

95.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为多孔板或丝网,顶端盖

片的网孔尺寸为0.1~3mm,顶端盖片外缘沿四周水平延伸形成突出于环形薄壁的环形外沿。底端盖片16为多孔板或丝网,底端盖片16的网孔尺寸为0.1~3mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

96.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为堇青石、莫来石、sic或陶瓷纤维中的任意一种。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层溶胶涂层7,溶胶涂层溶胶涂层7用于封堵陶瓷管4管壁上的滤孔。溶胶涂层溶胶涂层7的涂覆区域长度大于或等于环形套管长度。

97.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,进一步地,环形套管的长度为陶瓷管4长度的2~20%,更进一步可选地,陶瓷管4的长度为150~250cm,环形套管的长度为10~50cm。陶瓷管4 的内径为2~25cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为 5~30cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为2~5cm,陶瓷管4的孔隙率为50~80%,陶瓷管4的孔径为10~40μm,陶瓷管4的视密度为0.45~1.0g/ml。

98.催化活性颗粒6的粒径为0.5~15mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的 5~10wt%。活性组分为低温scr催化剂或vocs降解催化剂。其中,低温scr 催化剂中含有铜元素、铁元素或锰元素中的一种或至少两种的组合,进一步地,低温scr催化剂可选为v-w-tio2型scr催化剂。vocs降解催化剂为 mn/ce复合型或co/ce复合型vocs降解催化剂,vocs降解催化剂为lamno3型vocs降解催化剂。催化剂载体为球形结构,其材质可选为活性氧化铝、 sic、多孔sio2、陶瓷纤维、堇青石、莫来石、海泡石或硅藻土中的一种或至少两种的组合。催化剂载体的孔隙率为60~80%,催化剂载体的单个小球视密度为0.4~1.5g/ml。

99.在另一个具体实施方式中,本发明提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图6所示,包括壳体,壳体内部横向设置有花板9,花板9 将壳体内部分割为上层的净气室22和下层的除尘室19。除尘室19内横向并排挂设有至少一组上述的除尘催化耦合管组件,除尘催化耦合组件的出气端固定于花板9上。

100.陶瓷管法兰15的直径大于花板9上开设的通孔孔径,通过将陶瓷管法兰15 搭架在通孔上使得除尘催化耦合管组件垂直悬挂于花板9下方,陶瓷管法兰15 与花板9之间设置有密封垫片8(如图1和图2所示)。环形套管插入陶瓷管4 内部,环形套管顶端盖帽18的环形外沿搭架在陶瓷管法兰15的上表面,顶端盖帽18的环形外沿与陶瓷管法兰15之间设置有密封片(如图1和图2所示)。除尘催化耦合装置还包括位于花板9上方的固定组件,固定组件用于将陶瓷管法兰15贴实压紧在花板9的上表面,使得除尘催化耦合管组件与花板9固定连接。具体可选地,固定组件包括压片12、螺栓10和螺母11,压片12位于顶端盖帽18上方,螺栓10位于压片12两端并贯穿压片12和花板9,压片12与花板9之间由上至下依次为顶端盖帽18陶瓷管法兰15,螺母11旋入螺栓10,拧紧螺母11将压片12、顶端盖帽18、陶瓷管法兰15和花板9之间压紧密封,压片12与顶端盖帽18之间设置有密封垫片8(如图1和图2所示)。

101.净气室22内设置有反吹气主管14,除尘催化耦合管组件的反吹管5独立接入反吹气主管14。进一步地,反吹管5通过软管13接入反吹气主管14。反吹气主管14与设置于壳体外部的反吹气源23连接,反吹气主管14靠近反吹气源 23一端设置有电磁阀24。除尘室19对

应的箱体底部设置有进气口,净气室22 对应的箱体顶部设置有出气口。箱体底部设置有至少一个灰斗20,灰斗20的卸灰口处设置有卸灰阀21。

102.在另一个具体实施方式中,本发明提供了一种含尘气体1处理方法,采用上述除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

103.300~400℃的含尘废气以0.5~1.5m/min的流速进入除尘室19后由陶瓷管4 外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3 由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为5~6mg/m3,对400mg/m3的乙醇实现96%的脱除率。

104.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

105.实施例1

106.本实施例提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒6。

107.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为不锈钢。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

108.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 1cm。

109.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为多孔板,顶端盖片的网孔尺寸为 0.1mm,顶端盖片外缘沿四周水平延伸形成突出于外环形薄壁的环形外沿。底端盖片16为多孔板,底端盖片16的网孔尺寸为0.1mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

110.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为堇青石。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层溶胶涂层7,溶胶涂层溶胶涂层7用于封堵陶瓷管4管壁上的滤孔。溶胶涂层溶胶涂层7的涂覆区域长度等于环形套管长度。

111.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,环形套管的长度为陶瓷管4长度的2%,陶瓷管4的长度为 150cm,环形套管的长度为3cm。陶瓷管4的内径为2cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为6cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为2cm,陶瓷管4的孔隙率为50%,陶瓷管4的孔径为10μm,陶瓷管4的视密度为0.45g/ml。

112.催化活性颗粒6的粒径为0.5mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的 5wt%。活性组分为v-w-tio2型scr催化剂,wo3含量5wt%,v2o5含量 1wt%。催化剂载体为活性氧化铝小球。催化剂载体的孔隙率为60%,催化剂载体的单个小球视密度为0.4g/ml。

113.本实施例还提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图 6所

示,按照具体实施方式提供的除尘催化耦合装置的解耦进行组装,其中所使用的除尘催化耦合管组件为本实施例提供的除尘催化耦合管组件。

114.本实施例还提供了一种含尘气体1处理方法,采用除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

115.300℃的含尘废气以0.5m/min的流速进入除尘室19后由陶瓷管4外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为5mg/m3,对 400mg/m3的no

x

实现95%的脱硝效率。

116.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

117.实施例2

118.本实施例提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒6。

119.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为铝合金。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

120.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 1.5cm。

121.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为多孔板,顶端盖片的网孔尺寸为 0.5mm,顶端盖片外缘沿四周水平延伸形成突出于外环形薄壁的环形外沿。底端盖片16为多孔板,底端盖片16的网孔尺寸为0.5mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

122.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为莫来石。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层溶胶涂层7,溶胶涂层溶胶涂层7用于封堵陶瓷管4管壁上的滤孔。溶胶涂层溶胶涂层7的涂覆区域长度等于环形套管长度。

123.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,环形套管的长度为陶瓷管4长度的5%,陶瓷管4的长度为 180cm,环形套管的长度为9cm。陶瓷管4的内径为10cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为20cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为5cm,陶瓷管4的孔隙率为60%,陶瓷管4的孔径为20μm,陶瓷管4的视密度为0.6g/ml。

124.催化活性颗粒6的粒径为3mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的6wt%。活性组分为v-w-tio2型scr催化剂,wo3含量3wt%,v2o5含量3wt%。。催化剂载体为多孔sio2小球。催化剂载体的孔隙率为65%,催化剂载体的单个小球视密度为0.9g/ml。

125.本实施例还提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图 6所

示,按照具体实施方式提供的除尘催化耦合装置的解耦进行组装,其中所使用的除尘催化耦合管组件为本实施例提供的除尘催化耦合管组件。

126.本实施例还提供了一种含尘气体1处理方法,采用上述除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

127.330℃的含尘废气以0.7m/min的流速进入除尘室19后由陶瓷管4外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为3mg/m3,对 600mg/m3的no

x

实现94%的脱硝效率。

128.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

129.实施例3

130.本实施例提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒6。

131.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为铝。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

132.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 2cm。

133.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为丝网,顶端盖片的网孔尺寸为 1mm,顶端盖片外缘沿四周水平延伸形成突出于环形薄壁的环形外沿。底端盖片16为丝网,底端盖片16的网孔尺寸为1mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

134.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为sic。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层溶胶涂层7,溶胶涂层溶胶涂层7用于封堵陶瓷管4管壁上的滤孔。溶胶涂层溶胶涂层7的涂覆区域长度等于环形套管长度。

135.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,环形套管的长度为陶瓷管4长度的10%,陶瓷管4的长度为 200cm,环形套管的长度为20cm。陶瓷管4的内径为14cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为20cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为3cm,陶瓷管4的孔隙率为65%,陶瓷管4的孔径为25μm,陶瓷管4的视密度为0.75g/ml。

136.催化活性颗粒6的粒径为8mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的7wt%。活性组分为mn/ce复合型vocs降解催化剂(mn和ce摩尔比为6:4)。催化剂载体为堇青石小球。催化剂载体的孔隙率为70%,催化剂载体的单个小球视密度为1g/ml。

137.本实施例还提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图 6所

示,按照具体实施方式提供的除尘催化耦合装置的解耦进行组装,其中所使用的除尘催化耦合管组件为本实施例提供的除尘催化耦合管组件。

138.本实施例还提供了一种含尘气体1处理方法,采用上述除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

139.350℃的含尘废气以1m/min的流速进入除尘室19后由陶瓷管4外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为5mg/m3,可对 400mg/m3的二甲苯实现95%的脱除效率。

140.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

141.实施例4

142.本实施例提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒6。

143.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为铜。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

144.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 3cm。

145.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为丝网,顶端盖片的网孔尺寸为 2mm,顶端盖片外缘沿四周水平延伸形成突出于环形薄壁的环形外沿。底端盖片16为丝网,底端盖片16的网孔尺寸为2mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

146.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为陶瓷纤维。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层7,溶胶涂层7 用于封堵陶瓷管4管壁上的滤孔。溶胶涂层7的涂覆区域长度等于环形套管长度。

147.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,环形套管的长度为陶瓷管4长度的16%,陶瓷管4的长度为 250cm,环形套管的长度为40cm。陶瓷管4的内径为18cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为26cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为4cm,陶瓷管4的孔隙率为70%,陶瓷管4的孔径为30μm,陶瓷管4的视密度为0.9g/ml。

148.催化活性颗粒6的粒径为12mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的8wt%。活性组分为lamno3型vocs降解催化剂。催化剂载体为球形结构,其材质可选为莫来石小球。催化剂载体的孔隙率为75%,催化剂载体的单个小球视密度为1.2g/ml。

149.本实施例还提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图 6所

示,按照具体实施方式提供的除尘催化耦合装置的解耦进行组装,其中所使用的除尘催化耦合管组件为本实施例提供的除尘催化耦合管组件。

150.本实施例还提供了一种含尘气体1处理方法,采用上述除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

151.380℃的含尘废气以1.2m/min的流速进入除尘室19后由陶瓷管4外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为6mg/m3,可对 400mg/m3的乙醇实现96%的脱除效率。

152.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

153.实施例5

154.本实施例提供了一种除尘催化耦合管组件,所述的除尘催化耦合管组件如图1、图2和图3所示包括陶瓷管4以及沿其轴向设置于陶瓷管4内部的环形套管,环形套管形成的环形容置腔内填充有催化活性颗粒6。

155.环形套管包括由内至外同轴嵌套且等长的内管和外管17,内管和外管17的材质为铁。环形套管的两端分别设置有压盖,内管、外管17和两端压盖包围形成环形容置腔。

156.环形套管的中心孔道处设置有贯穿内管的反吹管5,反吹管5的直径为 4cm。

157.环形套管的两端压盖分为顶端盖帽18和底端盖片16,顶端盖帽18位于环形套管的出气端,底端压片12位于环形套管的进气端。顶端盖帽18如图3和图4所示,为罩扣于外管17出气端的帽状结构,顶端盖帽18包括与外管17端面形状相同的顶端盖片以及沿顶端盖片外缘周向设置的环形薄壁,顶端盖片与环形薄壁组成一端敞口的筒状结构,顶端盖片中心处开设有与反吹管5直径相同孔径的通孔。顶端盖片如图3和图5所示为丝网,顶端盖片的网孔尺寸为 3mm,顶端盖片外缘沿四周水平延伸形成突出于环形薄壁的环形外沿。底端盖片16为丝网,底端盖片16的网孔尺寸为3mm,底端压盖的形状与外管17端面形状相同,底端盖片16中心处开设有与反吹管5直径相同孔径的通孔。

158.陶瓷管4包括管体以及位于管体出气口的陶瓷管法兰15,陶瓷管4的材质为堇青石。顶端盖帽18的环形外沿搭架在陶瓷管法兰15上用于固定所述的环形套管。环形套管对应的陶瓷管4的外周壁上涂覆有溶胶涂层7,溶胶涂层7用于封堵陶瓷管4管壁上的滤孔。溶胶涂层7的涂覆区域长度等于环形套管长度。

159.环形套管的出气端与陶瓷管4的出气端共平面,环形套管的长度小于陶瓷管4的长度,环形套管的长度为陶瓷管4长度的20%,陶瓷管4的长度为 250cm,环形套管的长度为50cm。陶瓷管4的内径为25cm,环形套管的内径与反吹管5的直径相同。陶瓷管4的外径为30cm,环形套管的外径与陶瓷管4的内径相同。陶瓷管4的厚度为2.5cm,陶瓷管4的孔隙率为80%,陶瓷管4的孔径为40μm,陶瓷管4的视密度为1.0g/ml。

160.催化活性颗粒6的粒径为15mm,催化活性颗粒6包括催化剂载体和负载于催化剂载体表面的活性组分,活性组分的质量占催化活性颗粒6质量的 10wt%。活性组分为co/ce复合型vocs降解催化剂(co和ce摩尔比为7:3)。催化剂载体为硅藻土小球。催化剂载体的孔隙率为80%,催化剂载体的单个小球视密度为1.5g/ml。

161.本实施例还提供了一种除尘催化耦合装置,所述的除尘催化耦合装置如图 6所

示,按照具体实施方式提供的除尘催化耦合装置的解耦进行组装,其中所使用的除尘催化耦合管组件为本实施例提供的除尘催化耦合管组件。

162.本实施例还提供了一种含尘气体1处理方法,采用上述除尘催化耦合装置对含尘气体1进行处理,所述的处理方法具体包括如下步骤:

163.400℃的含尘废气以1.5m/min的流速进入除尘室19后由陶瓷管4外部穿过陶瓷管4管壁进行除尘得到除尘后气体2,除尘后气体2经环形套管底部进气端进入催化活性颗粒6层进行催化,催化完成后得到的除尘催化后气体3由环形套管的顶端排入净气室22,除尘催化后气体3中粉尘浓度为6mg/m3,可对 400mg/m3的二甲苯实现96%的脱除效率。

164.定期对陶瓷管4进行反吹再生,通过反吹气源23向反吹气主管14送入反吹再生气,反吹再生气经软管13由反吹管5喷出对陶瓷管4进行反吹再生。

165.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1