一种连续涂布系统及涂布方法

1.本发明属于涂布装置技术领域,特别涉及一种连续涂布系统及涂布方法。

背景技术:

2.有机半导体材料因其分子结构的多样性和在柔性显示、能量存储和转化方面的巨大潜力而成为有机电子学的研究热点之一。随着柔性电子器件在传媒介质、健康监测、清洁能源等领域展现出的功能突破和应用前景,有机半导体材料的大面积、低成本、高质量溶液法加工制备成为领域的难点之一。

3.对于有机电子学研究来说,有机层是电荷传输的关键区域。常温下,有机层内分子之间的电荷传输主要依靠跳跃模式进行,因此分子间/分子层间的距离和堆积模式就至关重要,而分子间作用力正是我们可以利用来调节分子堆积结构的工具。有机材料分子间的聚集依赖分子间的弱相互作用,其分子结构和固态堆积结构共同决定了材料在器件中的性能。发展可以精确控制成膜条件的快速、连续溶液加工技术,是实现器件性能突破、功能拓展和应用转化的关键点。

4.现有溶液加工技术如甩膜、滴膜、喷墨打印、凹版印刷等虽然也可以快速操作,但形成的绝大部分有机薄膜内分子堆积无序(小部分高分子膜可以通过退火来改善膜内的分子取向),但甩膜方法中绝大部分溶液都浪费掉了。甩膜、滴膜、喷墨打印方法制备有机膜仅限于实验室级小型(甩膜<3cm*3cm;滴膜原则上可以较大,但这种靠溶剂自然挥发的过程会产生很明显的聚集性边界和不连续;喷墨打印虽可打印较大范围,但速度会非常慢,需要液滴的不断叠加覆盖,涉及分子不断的析出-溶解-再析出,形貌和有序性很难得到控制)刚性基材上的薄膜制备;而凹版等印刷技术材料利用率很低,对于绝大部分通过自主设计合成的分子材料来说,根本无法支撑用于大量印刷所需的材料合成。因此高效利用材料制备大面积有序排列的有机薄膜存在很大的技术难度。

技术实现要素:

5.鉴于以上分析,本发明旨在提供一种连续涂布系统及涂布方法,实现了快速、高效溶液法连续制膜,同时还可以通过精确控制成膜条件优化薄膜形貌与堆积结构。

6.本发明的目的主要是通过以下技术方案实现的:

7.本发明提供了一种连续涂布系统,包括框架和涂布单元、供液装置以及设置在框架上的涂布单元移动装置、温控基台单元和基材传送装置;

8.基材传送装置用于传送基材;供液装置为基材提供涂布液;

9.涂布单元设置在涂布单元移动装置上,涂布单元移动装置用于控制涂布单元与基材之间的距离和角度;涂布单元通过对涂布液施加剪切力以控制涂膜厚度和形貌;涂布单元包括水平调节盘和牵引片,水平调节盘用于调节俯仰角,以保证牵引片初始位置的水平;

10.温控基台单元用于控制基材温度,促进涂布液固化。

11.进一步的,涂布单元移动装置包括固定在框架上的固定基座、设置在固定基座上

的电动位移台和设置在电动位移台上的电动旋转台;涂布单元设置在电动旋转台上。

12.进一步的,涂布单元还包括t型连接件和真空吸片盘;

13.真空吸片盘设置在水平调节盘下方,真空吸片盘与泵配合固定牵引片;水平调节盘与t型连接件连接,t型连接件固定在电动旋转台上。

14.进一步的,牵引片为至少有一条直线边的平面结构,用以对涂布液施加剪切力。

15.进一步的,水平调节盘包括固定板、调节板、调节件和第一固定件;

16.固定板一端与t型连接件连接,另一端与调节板连接;

17.调节板设置在固定板下方,第一固定件将固定板和调节板的一角固定,调节件通过顶离调节板其他的一个或多个角来调节实现调节板的俯仰角的调节。

18.进一步的,温控基台单元包括温控模块、水平基台、升降机构、水平移动调节机构和支架;

19.温控模块通过第二固定件固定在水平基台上,水平基台固定在升降机构上,升降机构固定在水平调节机构上,水平调节机构固定到支架上,支架固定在框架上。

20.进一步的,基材传送装置包括用于收卷的第一旋转辊筒和用于放卷的第二旋转辊筒;第一旋转辊筒和第二旋转辊筒均设置有用于固定基材端部的顶丝固定插片结构。

21.进一步的,还包括用于观察涂布单元位置与涂膜形成情况的显微观测装置。

22.进一步的,还包括用于保持环境洁净的屏蔽罩。

23.本发明还提供了一种连续涂布系统的涂布方法,包括以下步骤:

24.步骤1.涂布过程开始前,基材保持张紧状态,手动调节涂布单元的水平调节盘使涂布单元牵引片呈水平状态,在显微观测装置的配合下,由电气系统通过程序精确控制涂布单元移动装置上的电动旋转台和电动位移台,使涂布单元牵引片以所需角度到达距离柔性基材设定间隔的位置并保持;

25.步骤2.供液装置将涂布液输送至牵引片远离基材一端的边缘处,依靠虹吸作用使涂布液在基材与牵引片之间铺展;

26.步骤3.通过电气系统控制基材传送装置以匀速状态稳定传送基材,基材途经涂布单元下方的温控基台单元时,基材及涂布液经温控模块加热至涂布液高效成膜的设定温度,从而实现涂布膜的制备。

27.与现有技术相比,本发明至少能实现以下技术效果之一:

28.1)本发明将剪切涂布技术、连续供液技术、连续传送技术相结合,构建连续涂布系统,其中的涂布单元可以在基台温控条件下通过水平作用力的施加实现不同溶液(溶剂、浓度)条件下涂布膜厚度与形貌的调控,实现涂布膜的快速、高效、大面积可控制备。在实际操作中,通过调节牵引片的角度和相对基材的移动速度以及牵引片(与水平面呈锐角夹角后)下边缘与基材间距离的控制来实现剪切力大小的调节,从而调节不同温度下有机层内分子的取向和分子间堆积结构,优化有机膜的短程分子取向和长程有序。

29.2)涂布单元移动装置包括电动位移台和电动旋转台,电动位移台控制涂布单元与基材之间的距离,电动旋转台控制涂布单元与基材之间的夹角θ,通过改变涂布单元牵引片与基材之间的距离和夹角、基材移动速度,可以实现基台温控条件下不同溶液涂布膜的厚度与形貌调控。

30.3)机械件在加工完拼接固定后不能保证完全垂直或平行于水平面,需要进行适当

的调节才能保证初始位置的水平,本发明设置有水平调节盘,对牵引片俯仰角进行调节,从而确保牵引片初始位置的水平。

31.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

32.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

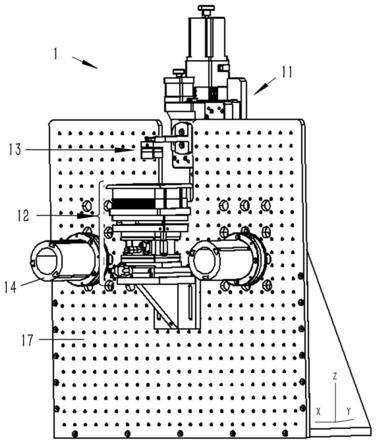

33.图1是本发明优选实施方式的连续涂布系统整体结构图;

34.图2是本发明优选实施方式的连续涂布系统的立体图;

35.图3是本发明优选实施方式的连续涂布系统的立体图;

36.图4是本发明优选实施方式的连续涂布系统的涂布单元移动装置结构图;

37.图5是本发明优选实施方式的连续涂布系统的温控基台单元正面结构图及温控模块反面结构图;

38.图6是本发明优选实施方式的连续涂布系统的拉膜单元结构图;

39.图7是本发明优选实施方式的连续涂布系统的基材传送装置结构图;

40.图8是某有机小分子材料在变换牵引片与基材间距和夹角,及增加溶液浓度和基材传送速度四种情况下的涂布膜的形貌照片;

41.图9是该有机小分子材料在不同溶剂的同一浓度条件下制备的涂布膜的形貌照片;

42.图10是牵引片对溶液的剪切示意图;

43.图11是供液装置的结构示意图。

44.附图标记:

45.1-连续涂布系统;10-基材;11-涂布单元移动装置;111-固定基座;112-电动位移台;113-电动旋转台;12-温控基台单元;121-温控模块;1211-热电偶孔;1212-真空吸孔;1213-真空吸缝;1214-传热片;1215-加热片;1216-散热片;122-水平基台;123-升降机构;124-水平移动调节机构;125-支架;126-第二固定件;13-涂布单元;131-真空吸片盘;132-水平调节盘;1321-第一调节件;1322-第二调节件;1323-第一固定件;133-t型连接件;134-牵引片;14-基材传送装置;141-伺服电机;142-顶丝固定插片;143-第一旋转辊筒;144-第二旋转辊筒;15-供液装置;151-丝杆泵;152-储液机构;153-送液管;154-多通道模块;16-显微观测装置;17-框架;18-屏蔽罩;19-电气系统,20-面光源。

具体实施方式

46.以下结合具体实施例对一种连续涂布系统作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

47.需要说明的是,在本发明中,使用的如“上、下、左、右、前、后、内、外、竖直、垂直、水平、顶部、底部、中间“等指示方位或位置关系的描述仅是为了便于描述和理解本发明,而不是指示或暗示所述装置或元件必须具有特定方位、以特定方位构造或操作,特别是当描述

某部件或装置“固定于”或“连接于”另一个装置或元件时,该装置或元件可以是直接固定或连接在另一个元件上,也可以是间接固定或连接在另一个元件上,因此,不能理解为对本发明的限制。

48.同样,“第一、第二”等术语仅用于区分具有同样设置和功能的相似元件,不能理解为指示或暗示相对的重要性。

49.一种连续涂布系统1,用于实现涂布膜的快速、高效、大面积可控制备,如图1-图3所示,该系统包括:框架17和涂布单元13、供液装置15以及设置在框架17上的涂布单元移动装置11、温控基台单元12和基材传送装置14;基材传送装置14用于控制基材10稳定、匀速传动;供液装置15为基材10匀速稳定提供涂布液;涂布单元13设置在涂布单元移动装置11上,涂布单元移动装置11用于控制涂布单元13与基材10之间的距离和形成的角度;涂布单元13通过对涂布液施加剪切力以优化和调控涂膜厚度、形貌;温控基台单元12用于控制基材10温度,促进涂布液固化。

50.本发明将剪切涂布技术、连续供液技术、连续传送技术相结合,构建连续涂布系统1,其中的涂布单元13可以在距离基材10可控高度的位置利用牵引片134向涂布液施加水平方向的剪切力,在基台12控温条件下,改善有机涂布膜内分子排列与堆积结构以优化结晶取向,实现涂布膜厚度与形貌的调控,在基材传送装置14和连续供液装置15的匀速、稳定供膜供液配合下,实现涂布膜的快速、高效、大面积可控制备。基材或者供液不匀速稳定的话,都会引起涂布液忽多忽少,薄膜厚度和形貌就会变化很大。稳定、匀速是保障该发明实现有机膜可控、连续涂布的基本条件。

51.如图4所示,涂布单元移动装置11包括用于固定在框架17上的固定基座111、设置在固定基座111上的电动位移台112和设置在电动位移台112上的电动旋转台113;涂布单元13设置在电动旋转台113上。电动位移台112带动涂布单元13垂直上下(z轴)移动,从而控制涂布单元与基材10之间的距离,示例性的,电动位移台112为滚珠丝杠传动。电动旋转台113带动涂布单元13绕电动旋转台113中心轴转动,从而控制涂布单元与基材10之间的夹角θ。如图10所示,夹角θ很小,5

°

以下就可以实现剪切涂布调控形貌和堆积结构的作用,所以溶液在牵引片134下方是铺展的,可以起到剪切的作用。如图8、图9所示,通过改变涂布单元13的牵引片134与基材10之间的距离和夹角、基材10移动速度,优化不同溶液条件(溶剂、浓度)涂布材料在基台温控条件下的分子堆积结构,可以实现基台12温控条件下不同溶液涂布膜的厚度与形貌调控。如图6所示,涂布单元13包括t型连接件133、水平调节盘132、真空吸片盘131和牵引片134;真空吸片盘131设置在水平调节盘132下方,真空吸片盘131与泵配合固定牵引片134;水平调节盘132用于调节真空吸片盘131及牵引片134的俯仰角,保障其初始位置的水平;水平调节盘132与t型连接件133连接,t型连接件133固定在电动旋转台113上。优选的,牵引片134为至少有一条直线边(即靠近基材10的一端为直线边)的平面结构,用以对涂布液施加剪切力,通过卷材移动速度、牵引片距离与角度等因素的综合调节,优化不同溶液条件(溶剂、浓度)涂布材料在基台温控条件下的分子堆积结构,实现涂布材料形貌和堆积结构的优化调控。

52.优选的,牵引片134为单翘边四边形结构,平滑端用以对涂布液施加剪切力,进行涂布材料形貌和堆积结构的优化调控。进一步的,翘边端设置有虹吸口1341。虹吸口1341的设定利于牵引片在较小角度时溶液的引入,且溶液浓度及洁净度也多了一层保护。

53.水平调节盘132包括固定板、调节板、调节件和第一固定件1323;固定板一端与t型连接件133连接,另一端与调节板连接;调节板设置在固定板下方,第一固定件1323将固定板和调节板的一角固定,调节件通过旋拧等操作顶离调节板其他的一个或多个角来调节实现调节板的俯仰角的调节(例如调节件为螺栓,通过旋拧将调节板顶离固定板)。示例性的,调节件包括第一调节件1321和第二调节件1322;固定件包括固定销和弹簧;固定板一角设置有阶梯孔,阶梯孔的上孔直径大于下孔直径;弹簧设置在上孔内,固定销穿过弹簧和阶梯孔固定在调节板上。第一调节件1321和第二调节件1322设置在固定板相对的两个角上,第一调节件1321和第二调节下端与固定板下端齐平,第一调节件1321和第二调节件1322的高度均大于固定板厚度,通过上下调节第一调节件1321和第二调节件1322对调节板俯仰角进行调节。俯仰角调节是为了调节涂布单元牵引片初始位置的水平,机械件在加工完拼接固定后不能保证完全垂直或平行于水平面,需要进行适当的调节才能保证初始位置的水平。调整完牵引片的水平后,再通过电动旋转台调整牵引片至涂布过程中所需要的角度。

54.如图5所示,温控基台单元12包括温控模块121、水平基台122、升降机构123、水平移动调节机构124和支架125;温控模块121通过传热片1214上的垂直通孔由第二固定件126固定在水平基台122上,水平基台122固定在升降机构123,升降机构123固定在水平移动调节机构124上,水平移动调节机构124固定到支架125上,支架125固定在框架17上。为了防止温控模块121损伤基材10,其上表面边缘做倒角处理。优选的,升降机构123由含有微分头的升降台组成,用于精确调节基台的垂直高度(z轴);水平移动调节机构124由丝杆驱动,用于调节基台与框架17结构之间的距离(y轴)。示例性的,支架125为l形,温控模块121、水平基台122、升降机构123和水平移动调节机构124固定在支架125的一个边上,支架125另一个边设置有安装孔,支架125通过安装孔固定在框架17上。支架125上还设置有加强筋,用于提高温控基台单元12的稳定性。温控基台单元12可调节温控模块121的高度(z轴)位置和与框架17的距离(y轴)。温控模块121由加热片1215、传热片1214和散热片1216组成。传热片1214用于承托基材10,其非倒角处理的侧面(两个侧面均可)加工有用于插入热电偶的热电偶孔1211和用于连接真空泵的真空吸孔1212。优选的,为了使基材10更平贴于传热片1214表面,在传热片1214的上表面加工有与真空吸孔相通的真空吸缝1213,示例性的,真空吸缝1213(可以有一条或n条)的取向平行于基材传输方向。温控模块121的温度控制由远程控温器通过热电偶的温度传感与反馈对电阻式加热片1215间歇性通电来实现。为了减小加热片向下方部件的热传导,在加热片1215的下方设置散热片,示例性的,该散热片结构为平行凹槽结构,也可选用棱柱阵列的结构或其他便于散热的结构。

55.如图7所示,基材传送装置14包括用于收卷的第一旋转辊筒143和用于放卷的第二旋转辊筒144;第一旋转辊筒143和第二旋转辊筒144均设置有用于固定基材10端部的顶丝固定插片142结构,第一旋转辊筒143和第二旋转辊筒144分别固定住基材10的两端。所述基材传送装置14由伺服电机141驱动,带动第一旋转辊筒143和第二旋转辊筒144以程序控制的速度进行旋转,完成基材10的连续传送。优选的,基材10为柔性基材。

56.第一传送辊筒和第二传送辊筒设置在温控基台单元12的两侧,第一传送辊筒和第二传送辊筒z轴方向的最高点低于温控基台单元12的温控模块121,涂布单元13设置在温控基台单元12上方,涂布时,基材10经过温控基台单元12的温控模块121上表面。

57.优选的,连续涂布系统1还包括用于观察涂布单元13位置与涂膜形成情况的显微

观测装置16,所述显微观测装置16具备调焦机构。为了提高涂布位置的光强度,提高观测清晰度,特别是为了便于调节涂布单元牵引片134直线边与基材10之间的微小间距,还设置有面光源20。

58.本发明的供液装置15为连续供液装置15,如图11所示,包括丝杆泵151、储液机构152、多通道模块154和送液管153;丝杆泵由步进电机、丝杆和注射器支架构成;注射器支架可反向固定两个注射器,在步进电机以设定速度带动丝杆推动第一注射器向外输出一定体积涂布液的同时,第二注射器以相同速度从储液机构152抽入相同体积的涂布液。送液管153在注射器、储液机构152和多通道模块154之间设置有三通阀结构,用于涂布液由储液机构至注射器和由注射器至多通道模块之间的切换,保障涂布液的连续稳定供应。多通道模块154用于集中固定同一涂布液或不同涂布液的多个送液管153,经过多通道模块154的送液管153端口位于牵引片134远离基材一侧的边缘处,利用虹吸作用将涂布液在基材10与牵引片134之间铺展。

59.优选的,框架17设置有第一垂直面、第二垂直面和水平固定面,水平固定面用于将框架17固定在需要固定的位置上,例如固定在光学平面上,第一垂直面和第二垂直面设置在水平固定面的两端。第一垂直面上均匀分布有标准螺孔和轴通孔,用于显微观测装置16、温控基台单元12、基材传送装置14等的固定;轴通孔用于基材传送装置14等的传动轴通过,标准螺孔用于对其进行固定。第一垂直面的顶端中部预留可供涂布单元移动装置11及涂布单元13在z轴方向移动的矩形开口。涂布单元移动装置11的固定基座111固定在第二垂直面上,为了提高框架17的稳定性,优选的,第二垂直面为下厚上薄,在z轴和y轴形成的面上的截面形状为直角梯形。为了提高第一垂直面的稳定性,第一垂直面与水平固定面连接的两端设置有三角板。

60.对于在空气中不稳定和对环境洁净度有特殊需求的涂布液材料,连续涂布系统1还可设置屏蔽罩18,屏蔽罩18将框架17及框架17上的装置罩在其中,通过在屏蔽罩18内引入惰性气氛和加装高效过滤器来实现连续涂布。

61.连续涂布系统1还包括用于控制涂布单元13和基材传送装置14按程序运动的电气系统19。涂布单元移动装置11的电动位移台112和电动旋转台113由电气系统19进行控制,能够带动所述涂布单元13移动使得与水平呈一定角度的牵引片134快速接近和远离基材10表面,并与基材10间形成所需角度和距离。电气系统19包括控制器和驱动器,通过程序控制实现高精度的运动控制和定位,包括电动平移台、电动旋转台113和基材传送装置14的移动速度和行程,以及供液装置15的推进速度和供液量。

62.通过程序设置,利用电气系统19控制涂布单元移动装置11实现涂布单元13在垂直方向和水平角度上的调节,使得所述牵引片134与柔性基材10之间形成所需的高度和角度,带动经供液装置15提供的涂布液以程控速度在由基材传送装置14传送至温控基台单元12的连续柔性基材10上涂布,经所述温控模块121,实现涂布膜的快速、高效大面积制备,其中的涂膜厚度和形貌可优化调控。

63.一种采用连续涂布系统1的涂布方法,包括以下步骤:

64.步骤1.涂布过程开始前,基材10保持张紧状态,手动调节涂布单元13的水平调节盘132使涂布单元牵引片134呈水平状态,在显微观测装置16的配合下,由电气系统19通过程序精确控制涂布单元移动装置11上的电动旋转台113和电动位移台112,使涂布单元13的

牵引片134以所需角度到达距离柔性基材10特定间隔的位置并保持;

65.步骤2.供液装置15以设定好的程序参数(丝杆推进速度)将涂布液输送至牵引片134远离基材一端的边缘处,依靠虹吸作用使涂布液在基材10与牵引片134之间铺展;

66.步骤3.通过电气系统19控制基材传送装置14以匀速状态稳定传送基材10,基材10途经涂布单元13下方的温控基台单元12时,基材10及涂布液经温控模块121加热至涂布液高效成膜的设定温度,从而实现涂布膜的快速、高效、大面积制备。

67.需要说明的是,可以综合利用涂布液的溶剂、浓度和牵引片134的角度和高度等参数,实现涂膜厚度和形貌的优化制备。

68.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1