一种氧化催化剂及其制备方法与应用与流程

1.本发明属于催化剂领域,尤其涉及一种氧化催化剂及其制备方法与应用,具体地,涉及一种选择氧化制备顺丁烯二酸酐(简称顺酐)的催化剂。

背景技术:

2.顺丁烯二酸酐(顺酐)主要用于生产不饱和聚酯树脂,特别是玻璃纤维增强的不饱和聚酯树脂,作为制造交通工具(船舶、汽车等)零部件,生产耐腐蚀类的化工装置以及一些装饰用日常生活用品等的原材料。另外顺酐还可用于制备涂料、润滑油添加剂、农用化学品、造纸化学品等近百种下游精细化工有机中间体和专用化学品。

3.世界上顺酐生产主要以正丁烷和苯为主要原料。尽管近年来国内以正丁烷为原料生产顺酐的产能在不断扩大,但以苯为原料的生产方法仍能占到国内总产能的40%,特别是在苯资源富足或c4资源相对不足的地区,苯法工艺还有较大的生存空间。近几年来该工艺的技术进展主要体现在现有装置的工艺改进以及催化剂改进方面。其中催化剂性能提高是生产的技术关键。目前国内顺酐催化剂厂家均采用高温喷涂法制备适用于苯氧化的催化剂。该催化剂的催化活性物质通常以v2o

5-moo3为主体,加入少量的磷酸盐、钠盐、钾盐及镍盐等为助催化剂,载体一般选用低表面积的α-al2o3、sic或tio2。

4.催化剂的表面性质、助剂组成、喷涂方法、活化方法及装填方式等均对催化剂的性能具有明显的影响。专利cn1026557c、专利cn 107999107 a、cn1106714a、cn104525231a、cn1106714a及cn103816931提到调变催化剂表面活性物质组成对催化性能的影响。对于选择性氧化催化剂来说,调变催化剂表面金属种类组成,可以影响到催化剂上吸附反应分子(原料烃)中心以及接受相邻吸附中心上释放出的电子形成晶格氧氧化中心的效率,从而起到提高催化剂活性和选择性的作用。

5.对于催化剂成型方式,苯法催化剂多采用喷涂法制备。专利cn1060042a、专利cn107999107a、cn1106714a、cn104525231a、cn1106714a、cn1031120964a采用此种方法。喷涂形成的负载结构可大大提高活性组分的利用率,亦可利用惰性载体的稀释效应和导热能力及时移走热量,提高催化剂的选择性,有利于提高催化剂在烃类选择性氧化所产生的强放热效应中的稳定性。但由于喷涂工艺多采用高温喷涂,存在活性物质随溶剂蒸发而被大量带走的问题;另外企业在催化剂使用中发现,载体上以固体形式附着的活性物质与载体存在粘合性不强的问题,导致催化剂在运载、装填或使用过程中发生一定的粉体或片块脱落,从而影响催化剂的实际效果和长期使用寿命。专利cn103120964a提到以聚丙烯酸树脂、聚酚醛树脂、聚乙烯醇胶和聚醋酸乙烯酯中的一种或多种加入到喷涂母液中作为粘结剂提高催化活性物质负载效果的方法。对催化剂在反应器装填前进行活化(非带料活化),可大大缩短顺酐催化剂实际应用时在反应器中的平衡稳定时间,降低原料和能源消耗。

6.在催化剂活化方面,中国专利cn2643995y将催化剂置于一种微型固相反应器中,后将该反应器置于活化炉中引入具有一定还原性的氨气进行高温焙烧还原。催化剂经活化后装置使用可以快速达到98~102%的顺酐重量收率。专利cn102371187a到将顺酐催化剂

置于一活化装置中进行控制升温操作。评价显示该方法活化的催化剂可达到较高的顺酐重量收率。该工艺将催化剂自身受热分解产生的氨气作为活化时的还原剂,无需再引入氨气,操作工艺简单。以此工艺为基础,专利cn102371188a出一种特制的器外活化器。采用该设备可以活化较大量的催化剂,而且催化剂活化效果均匀,装卸方便。同时在提高催化剂性能方面,多段床催化剂装填技术被认为是一种在高原料处理负荷时,可以相对有效避免催化剂床层热点温度过高,同时进一步保证高苯原料转化率和顺酐收率的方法。

7.为了使苯氧化制顺酐工艺有更大的竞争力,需要提高氧化反应的v-mo系催化剂的性能,即催化剂要在保证较高苯转化率的基础上(一般>98%),进一步提高催化剂生成顺酐的选择性,减少co和co2的生成,以提高顺酐的重量收率。同时进一步提高催化剂的使用性能,保证有较高的催化性能和较稳定的使用寿命。

技术实现要素:

8.为了克服现有技术中存在的问题,本发明提供了一种氧化催化剂,用于苯氧化制顺酐,该催化剂包含第一钒钼催化剂和/或第二钒钼催化剂,其中第一钒钼催化剂和第二钒钼催化剂,是将不同种类的金属助剂耦合以及利用母液制备过程中发生的氧化还原反应对氧化物中主要金属钒的氧化态进行调变,得到的具有不同表面组成的钒钼催化剂,反应过程中原料气先与第一钒钼催化剂接触,后再与第二钒钼催化剂接触,进行反应。

9.本发明的目的之一在于提供一种氧化催化剂,其包括第一钒钼催化剂和/或第二钒钼催化剂,在所述第一钒钼催化剂和/或第二钒钼催化剂中各自独立地含有钒、钼、镍和助剂,其中,第一钒钼催化剂中钒的平均氧化态低于第二钒钼催化剂中钒的平均氧化态。

10.在一种优选的实施方式中,在所述第一钒钼催化剂、第二钒钼催化剂中各自独立地包括式(i)所示活性组分:

11.vmo

a

ni

b

a

c

b

d

c

e

d

f

o

x

式(i);

12.在式(i)中,a、b、c、d表示所述助剂,a、b、c、d、e、f、g、h、x分别代表相应元素的原子比例。

13.在进一步优选的实施方式中,元素a选自ia族元素中的至少一种,优选自钾、铷、铯中的至少一种;和/或,元素b选自硼和/或磷;和/或,元素c选自铁、镁、钴、铜、锌、银中的至少一种;和/或,元素d选自铋、铌、铟、锑、铊、碲、锗中的至少一种。

14.在一种优选的实施方式中,在式(i)中,a=0.1~0.8,b=0.001~0.05,c=0.001~0.05,d=0.002~0.1,e=0.001~0.05,f=0.001~0.05,x为形成催化活性物质的复合氧化物中满足其它非氧元素价态平衡要求所需氧的数目。

15.在更进一步优选的实施方式中,在式(i)中,a=0.2~0.5,b=0.002~0.01,c=0.002~0.02,d=0.005~0.05,e=0.001~0.01,f=0.001~0.01,x为形成催化活性物质的复合氧化物中满足其它非氧元素价态平衡要求所需氧的数目。

16.以上所有数值为催化活性组分形成的复合物的煅烧状态,例如,可以为在将催化剂在400-500℃下煅烧6小时后形成的状态。优选地,钒元素和钼元素的摩尔比为1:(0.2-0.5),例如可以为1:0.2、1:0.25、1:0.3、1:0.35、1:0.4、1:0.45、1:0.5以及它们之间的任意值;更优选为1:(0.2-0.4)。

17.在一种优选的实施方式中,在所述第一钒钼催化剂和第二钒钼催化剂中,钒元素

的平均氧化态各自独立地为4.50-4.95,优选为4.60-4.90,更优选为4.60-4.85,且,第一钒钼催化剂中钒的平均氧化态低于第二钒钼催化剂中钒的平均氧化态。

18.在进一步优选的实施方式中,第一钒钼催化剂中钒的平均氧化态为4.50~4.80,优选为4.60~4.75,所述第二钒钼催化剂中钒的平均氧化态为4.60-4.95,优选为4.75~4.90,且,第一钒钼催化剂中钒的平均氧化态低于第二钒钼催化剂中钒的平均氧化态。

19.所述第一钒钼催化剂中钒的平均氧化态为4.50-4.80,例如可以为4.50、4.55、4.60、4.65、4.70、4.75、4.80以及它们之间的任意值,第二钒钼催化剂中钒的平均氧化态为4.60-4.95,例如可以为4.60、4.65、4.70、4.75、4.80、4.85、4.90、4.95以及它们之间的任意值。其中,v金属中心的价态对于整个催化剂有着明显的影响。例如,在苯转化为顺酐的过程中,根据选择氧化晶格氧催化剂的特点,催化活性物质中与v2moo8相之间发生相互协同作用,v

5+

被还原为v

4+

的过程中同时释放出晶格氧使苯分子活化而氧化为顺酐,v

4+

吸附气相氧再氧化为v

5+

。含有一定数量的v

4+

对获得更好的顺酐选择性非常重要。v

4+

相和v

5+

相中不同的比例使得催化剂中的v表现为不同的价态。

20.在一种优选的实施方式中,在第一钒钼催化剂中,其中含有的式(i)所示活性组分的含量为13~20wt%,优选为15~18wt%。

21.在进一步优选的实施方式中,在第二钒钼催化剂中,其中含有的式(i)所示活性组分的含量为13~20wt%,优选为15~18wt%。

22.在一种优选的实施方式中,在所述第一钒钼催化剂和/或第二钒钼催化剂中进一步各自独立地含有载体。

23.在进一步优选的实施方式中,所述载体为惰性无孔材料。

24.其中,所述惰性无孔材料具有良好的导热性能,一般优选导热系数为10~100w/(m

·

k)的无机材料。

25.在更进一步优选的实施方式中,所述载体选自氧化铝、碳化硅、硅酸镁(经烧结的滑石)、硅酸铝、石英、陶瓷、氧化镁中的至少一种。

26.在一种优选的实施方式中,所述载体为中空圆柱形、圆柱形、球形、丸形、螺旋形或齿球形。

27.在进一步优选的实施方式中,所述载体为中空圆柱形,其外径为3~8mm、长度3~8mm、壁厚1~2mm。

28.在一种优选的实施方式中,当所述氧化催化剂中同时包括所述第一钒钼催化剂和第二钒钼催化剂时,第一钒钼催化剂的体积含量为(20~80)%,第二钒钼催化剂的体积含量为(80~20)%。

29.在进一步优选的实施方式中,当所述氧化催化剂中同时包括所述第一钒钼催化剂和第二钒钼催化剂时,第一钒钼催化剂的体积含量为(30~70)%,第二钒钼催化剂的体积含量为(70~30)%。

30.其中,该催化剂包含第一钒钼催化剂和第二钒钼催化剂,其中第一钒钼催化剂和第二钒钼催化剂是将不同种类的金属助剂耦合以及利用母液制备过程中发生的氧化还原反应对氧化物中主要金属钒的氧化态进行调变,得到的具有不同表面组成的钒钼催化剂,反应过程中含苯的原料气先与第一钒钼催化剂接触,后再与第二钒钼催化剂接触,以反应生成顺酐。

31.本发明目的之二在于提供一种本发明目的之一所述氧化催化剂的制备方法,包括分别制备所述第一钒钼催化剂和/或第二钒钼催化剂,其中,所述第一钒钼催化剂和/或第二钒钼催化剂分别独立地采用如下步骤获得:

32.步骤1、将含钒化合物与草酸混合,得到溶液;

33.步骤2、将含钼化合物、含镍化合物、含a化合物、含b化合物、含c化合物和含d化合物加入分散液中,得到分散液,并与步骤1所述溶液混合,得到分散体系;

34.步骤3、将所述分散体系与有机溶剂和粘结剂混合,经乳化得到悬浮液;

35.步骤4、将得到的悬浮液喷涂于载体表面,得到催化剂前体,进行焙烧后得到所述第一钒钼催化剂或第二钒钼催化剂。

36.所述方法是在催化剂的制备过程中添加含有v、mo、ni、k、rb、cs、in、tl、w、co、sb、mg、nb的盐类或氧化物,以及含有b、p的酸类或盐类形成均匀的分散体系,该分散体系和/或与一定量的亲水性有机溶剂以及含有一定量有机粘结剂的水性分散体进行高速分散乳化,使母液中可溶和/不可溶的物种、粘结剂以及溶剂形成均一稳定的悬浮体系,增加催化剂喷涂、成型以及使用过程中的稳定性,提高催化剂的使用性。

37.在一种优选的实施方式中,所述含钒化合物为本领域常规使用过的各种含钒化合物,优选但不限于选自偏钒酸盐、正钒酸盐、五氧化二钒、三氯化钒、二氧化钒、四氧化二钒中的至少一种,优选偏钒酸盐。

38.优选地,所述偏钒酸盐选自偏钒酸钠、偏钒酸钾、偏钒酸铵中的至少一种,所述正钒酸盐选自正钒酸钠、正钒酸钾、正钒酸铵中的至少一种。

39.在一种优选的实施方式中,所述含钼化合物为本领域常规使用过的各种含钼化合物,优选但不限于选自钼酸盐、三氧化钼中的至少一种,优选钼酸盐(例如钼酸铵和/或钼酸钠)。

40.在一种优选的实施方式中,所述含a化合物、含c化合物和含d化合物分别独立地选自含a、含c和含d的氧化物、铵盐、硝酸盐、碳酸盐、碳酸氢盐、硫酸盐、卤化物、草酸盐、磷酸盐、磷酸氢盐、配合物中的至少一种。

41.其中,所述配合物可以为乙酰丙酮配合物。

42.在一种优选的实施方式中,所述含b化合物选自五氧化二磷、磷酸、磷酸氢盐、磷酸二氢盐、磷酸盐、硼酸、偏硼酸、硼酸盐、偏硼酸盐中的至少一种。

43.其中,所述磷元素来源于五氧化二磷、磷酸(85~105%)、磷酸氢盐、磷酸二氢盐、磷酸盐中的至少一种;所述硼元素来源于硼酸、硼酸盐、偏硼酸盐中的至少一种。

44.在一种优选的实施方式中,在步骤1中,草酸与含钒化合物的摩尔用量比为1:(1.6~2.3)。

45.在进一步优选的实施方式中,在制备所述第一钒钼催化剂的步骤1中,草酸与含钒化合物的摩尔用量比为1:(2~2.3),优选为1:(2~2.28)。

46.在更进一步优选的实施方式中,在制备所述第二钒钼催化剂的步骤1中,草酸与含钒化合物的摩尔用量比为1:(1.6~1.99),优选为1:(1.7~1.96)。

47.在一种优选的实施方式中,在步骤1中,待含钒化合物与草酸完全溶解后继续搅拌0~2小时。

48.在一种优选的实施方式中,在步骤2中,所述分散液选自酸溶液和/或水。

49.在进一步优选的实施方式中,所述酸溶液选自稀硝酸、稀盐酸、稀草酸、稀醋酸和稀硫酸溶液中的至少一种,优选其重量浓度(酸在所述分散液中的重量浓度)为15wt%以下,优选为2~10wt%。

50.在一种优选的实施方式中,在步骤2中,含钼化合物、含镍化合物、含a化合物、含b化合物、含c化合物和含d化合物的总量与分散液的重量用量比为1:(5~25),优选为1:(8~20)。

51.在一种优选的实施方式中,在步骤3中,所述有机溶剂为亲水有机溶剂,优选自一元醇类、多元醇类、水溶性醚、水溶性酰胺中的至少一种。

52.在进一步优选的实施方式中,在步骤3中,所述有机溶剂选自甲醇、乙醇、四氢呋喃、乙二醇二甲醚、甲酰胺、n,n-二甲基甲酰胺、吡咯烷酮、n-甲基吡咯烷酮中的至少一种。

53.在更进一步优选的实施方式中,在步骤3中,所述有机溶剂与悬浮液中水的重量比为(0~0.15):1,优选为(0.05~0.15):1。

54.其中,悬浮液中的水主要来自于步骤1~2中的水和稀酸溶液以及步骤3中含有粘结剂的水性分散体。

55.在一种优选的实施方式中,在步骤3中,所述粘结剂选自纤维素及其衍生物和/或共聚型醋酸乙烯酯。

56.在进一步优选的实施方式中,所述纤维素及其衍生物选自纤维素醚、阴离子型纤维素衍生物、非离子型纤维素衍生物中的至少一种,优选自甲基纤维素、乙基纤维素、羧甲基纤维素钠、醋酸纤维素、羟乙基纤维素、羟丙基纤维素、羟丙甲纤维素中的至少一种。

57.在更进一步优选的实施方式中,所述共聚型醋酸乙烯酯选自醋酸乙烯酯-月桂酸乙烯酯、醋酸乙烯酯-丙烯酸酯、醋酸乙烯酯-乙烯、醋酸乙烯酯-苯乙烯中的至少一种。

58.本发明在步骤3中添加粘结剂,使得催化剂在载体表面的活性物质不易脱落,从而有效改善催化剂的使用性能。

59.在一种优选的实施方式中,所述粘结剂以含粘结剂的分散体的形式加入。

60.在进一步优选的实施方式中,在所述含粘结剂的分散体中粘结剂的重量含量为5~30wt%,优选为5~20wt%。

61.在一种优选的实施方式中,在步骤3所述悬浮液中,粘结剂与催化剂前体的重量比为(0.01-0.15):1,优选为(0.01-0.1):1。

62.其中,所述催化剂前体是指为形成催化剂活性物质所添加的各种组分,包括含钒化合物、含钼化合物、含镍化合物、含a化合物、含b化合物、含c化合物和含d化合物。

63.在一种优选的实施方式中,步骤3中得到的悬浮液的粘度为5~30mpa

·

s。

64.在一种优选的实施方式中,步骤2包括以下子步骤:

65.步骤2.1、将含钼化合物加入分散液中,得到分散液一;

66.步骤2.2、将含镍化合物、含a化合物、含b化合物和含c化合物加入分散液中,得到分散液二;

67.步骤2.3、将含d化合物加入分散液中,得到分散液三;

68.步骤2.4、将得到的溶液、分散液一、分散液二和分散液三混合,得到分散液四。

69.其中,将各活性化合物分别制备分散液可以促进其各自的良好分散或者溶解,其中:(1)将含钼化合物单独分散的目的是促进其在分散液中完全溶解,得到溶液状;(2)将含

d化合物单独分散是因为发明人在实验中发现,如果将所述d化合物与含镍化合物、含a化合物、含b化合物和含c化合物一起分散可能会导致严重的分散不均匀,例如沉淀或絮状物产生。

70.在一种优选的实施方式中,步骤2.4和步骤3于返混式反应器中进行。

71.所述返混式反应器为能将分散体系进行高速混合及返混的仪器,特别优选采用市面常用的系列胶体磨仪器。

72.在进一步优选的实施方式中,步骤3于返混式反应器中乳化0.1~2小时,以打碎悬浮固体的凝聚物获得均匀悬浮状态的催化活性物质浆液的溶液或悬浮液。

73.在更进一步优选的实施方式中,步骤3于惰性气氛下进行,可以为密闭的惰性气氛下也可以为流动的惰性气氛下,优选气体流速为0~0.2slpm。

74.步骤3于惰性气氛下乳化0.1~2小时。

75.在一种优选的实施方式中,在步骤4中,先对载体进行加热处理,优选250~300℃下加热,更优选250~280℃下加热。

76.在一种优选的实施方式中,在步骤4中,所述喷涂于涂覆机中如下进行:

77.(1)将载体放入涂覆机的转鼓中,进行加热至250~300℃,优选250~280℃;

78.(2)将步骤3所述悬浮液进行雾化,喷到转鼓内的载体上,同时控制载体温度为250~300℃,优选250~280℃。

79.其中,分散剂快速蒸发抽提后,喷涂在载体表面的催化活性物质浆液快速干燥,形成催化剂前体。在喷涂时,控制直至催化活性物质涂层的质量百分比达到催化剂总质量的13~20%,停止喷涂。

80.在一种优选的实施方式中,在步骤4之后任选地进行步骤5:

81.步骤5、对步骤4得到的第一钒钼催化剂或第二钒钼催化剂进行活化处理。

82.在进一步优选的实施方式中,所述活化如下进行:

83.(1)将所述第一钒钼催化剂或第二钒钼催化剂以70~100℃/h的升温速率升至100-150℃,保温5-30分钟;

84.(2)以100~150℃/h的升温速率升至350-380℃,保温20-60分钟;

85.(3)以20~60℃/h的升温速率升至420~480℃,保温5-10小时后降至室温。

86.其中,活化前可以用一定量的惰性气体将密闭反应器中的气体进行置换。所用的惰性气体可以为干燥氮气气氛、干燥氦气气氛或者二者的混合气。

87.本发明目的之三在于提供利用本发明目的之二所述制备方法得到的氧化催化剂。

88.本发明目的之四在于提供一种催化剂床层,其中填充有本发明目的之一所述氧化催化剂或利用本发明目的之二所述制备方法得到的氧化催化剂,优选地,所述催化剂床层包括进口段催化剂床层和出口段催化剂床层,在所述进口段催化剂床层中填充有所述第一钒钼催化剂,在所述出口段催化剂床层中填充有所述第二钒钼催化剂。

89.本发明在制备催化活性物质前体的过程中,利用氧化还原反应对活性物质前体中主要金属钒氧化态进行调变,并将其与不同种类的金属助剂耦合,同时在分散体系中加入亲水性有机溶剂及有机粘结剂以提高分散体系中所含组分的的稳定性,通过高速返混强化分散及乳化作用,形成具有高分散状态的溶液或悬浮液,喷涂制得具有不同金属元素氧化态及组成的负载结构催化剂,进一步得到不同床层装填比例的双段床催化剂。该负载型催

化剂大大提高了催化活性物质在载体表面上的粘结强度,同时提高其载体上金属氧化物活性组分催化剂的利用率,同时达到提高催化剂催化性能及使用性能的目的。

90.本发明目的之四在于提供本发明目的之一所述氧化催化剂或利用本发明目的之二所述制备方法得到的氧化催化剂在苯氧化制备酸酐中的应用。

91.在一种优选的实施方式中,所述苯氧化制备酸酐于反应器中制备,所述第一钒钼催化剂装填在反应器的进口段,第二钒钼催化剂装填在反应器的出口段。

92.在进一步优选的实施方式中,所述第一钒钼催化剂的装填体积占总催化剂装填体积的(20-80)%,第二钒钼催化剂的装填体积为总催化剂装填体积的(80-20)%。

93.在更进一步优选的实施方式中,所述第一钒钼催化剂的装填体积占总催化剂装填体积的(30-70)%,第二钒钼催化剂的装填体积为总催化剂装填体积的(70-30)%。

94.在一种优选的实施方式中,气体原料与第一钒钼催化剂与第二钒钼催化剂床层的接触温度为300-500℃,优选接触温度为320-500℃。

95.其中,控制原料与催化剂床层的接触温度可以获得较高的苯转化率和顺酐收率。

96.在进一步优选的实施方式中,所述气体原料包括苯和氧化性气体(例如氧气和/或空气),在所述气体原料中,苯的浓度为40-65g/nm3。

97.其中,控制气体原料中苯的浓度可以防止气相的苯浓度过高而引起爆炸。本发明中,除非特别说明,气体的体积均指标准状态下气体的体积。

98.在一种优选的实施方式中,气体原料的总空速为1800~3000h-1

,优选为2000~2500h-1

。

99.本发明对生产顺酐的装置不做特别加压或减压操作,通常所述装置采用常压操作,所述装置内的压力(即苯与催化剂接触的压力)可以为0.01-0.2mpa。

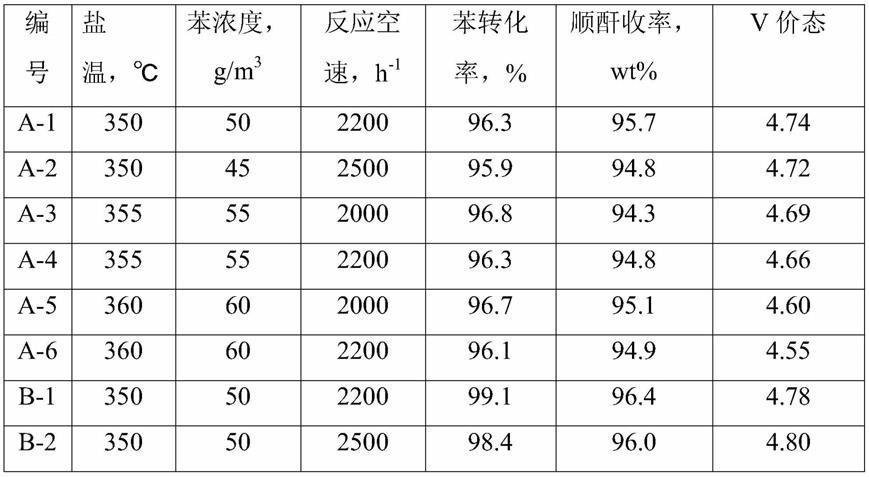

100.与现有技术相比,本发明具有如下有益效果:利用本发明所提供的催化剂在固定床反应器中,用于催化本气相选择催化氧化合成顺酐的反应,在苯浓度40-65g/nm3条件下,苯转化率达>98%,顺酐的重量收率达到94-99%。在同样的操作条件下,苯的转化率最高可提高3.6%,顺酐的重量收率最高可提高4.4%。

具体实施方式

101.下面将用具体的实施例来说明高性能催化剂的制备方法,及催化剂用于催化苯选择氧化合成顺酐的反应性能,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

102.若未特殊说明,本发明中所采用的化学试剂均采用市售产品,未做进一步处理。

103.本发明催化剂的钒的氧化态采用高锰酸钾-硫酸亚铁铵法测定分析,催化剂堆密度采用振实密度仪测定,催化剂强度采用强度测试仪测定,喷涂液粘度采用粘度计测定。催化剂中各元素含量采用icp-mass方法检测。

104.下述实施例和对比例中使用固定床反应器,所述固定床反应器内径为21mm,反应管有效长度为3600mm,中插一外径为6mm的温度套管,套管中插有热电偶,反应管内实际催化剂装填量为1200ml,催化剂床层上下段装有少量惰性载体以便于气体分布和支撑催化剂;反应过程中催化剂床层中的温度最高点称为催化剂热点温度,使用热电偶测定。下述操

作条件包括含有苯与氧化性气体(在此为空气)的混合气体进入固定床反应器的体积空速、所述混合气体中苯的浓度和盐浴温度。

105.下述实施例和对比例中,苯选择氧化反应条件为:温度345~365℃,优选为350~360℃;压力为0.01~0.2mpa;反应原料混合气总空速为2000~2500h-1

。

106.【实施例1】

107.室温下,称取173.4g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取51.0g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取0.56g硝酸镍(290.7g/mol)、3.89g硝酸铁(404.0g/mol)、0.29g硝酸铷(147.7g/mol)、2.37g磷酸三钠(164.3g/mol)及0.89g硼酸(61.8g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.97g醋酸铟(292.0g/mol)加入到100ml质量分数为5%的稀醋酸溶液中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml乙醇以及300g羧甲基纤维素钠固含量为5%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.2小时,控制悬浮液的粘度为10~20mpa

·

s。

108.除喷涂后得到的负载型催化剂为581g,活性物质的重量占载体重量的13.9%外,其他喷涂和活化操作同实施例1,得到活化后的催化剂a-1。其v价态经氧化还原滴定法测定为4.74。催化剂的组成如表1所示。

109.将得到的催化剂a-1单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度350℃,压力为0.08mpa,苯浓度为50g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

110.【实施例2】

111.室温下,称取177.7g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取34.0g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取1.79g硼酸(61.8g/mol)、1.40g硝酸镍(290.7g/mol)、3.75g硝酸铯(194.9g/mol)、1.40g硝酸钴(291.1g/mol)及0.41g五氧化二磷(141.9g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.41g醋酸铟(292.0g/mol)加入到100ml去离子水中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml甲酰胺以及200g乙酸乙烯酯-乙烯含量为10%的的水性分散体及100g的羧甲基纤维素钠含量为5%的水性分散体的混合体系同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为20~30mpa

·

s。

112.除喷涂后得到的负载型催化剂为579g,活性物质的重量占载体重量的13.6%外,其他喷涂及活化操作同实施例1。制得活化后的催化剂a-2。其v价态经氧化还原滴定法测定为4.72。催化剂的组成如表1所示。

113.将得到的催化剂a-2单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度355℃,压力为0.06mpa,苯浓度为55g/m3,反应原料混合气空

速为2000h-1

。催化剂性能如表2所示。

114.【实施例3】

115.室温下,称取182.0g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取37.4g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取2.80g硝酸镍(290.7g/mol)、1.73g硝酸镁(256.4g/mol)、0.78g硝酸钾(101.1g/mol)、1.58g磷酸三钠(164.3g/mol)及1.96g硝酸钴(291.1g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取0.78g五氧化二锑(323.5g/mol)加入到100ml质量分数为10%的稀硝酸溶液中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4、100ml吡咯烷酮及100g固含量为15%乙酸乙烯酯-乙烯的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.2小时,控制悬浮液的粘度为15~25mpa

·

s。

116.除喷涂后得到的负载型催化剂为575g,活性物质的重量占载体重量的13.0%外,其他喷涂操作同实施例1。

117.将上述催化剂放置于密闭容器中进行活化。取200g催化剂前体放置于活化器中,向活化炉中以0.1slpm的空速通入惰性保护气氦气。以100℃/h的升温速率由室温升温至100℃,在此温度下保持5分钟,后继续以120℃/h的升温速率升温至380℃,在此温度下保持30分钟,后继续以30℃/h的升温速率升温至450℃,在此温度下保持5小时,后自然降温至室温,制得活化后的催化剂a-3。其v价态经氧化还原滴定法测定为4.69。催化剂的组成如表1所示。

118.将得到的催化剂a-3单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度360℃,压力为0.07mpa,苯浓度为60g/m3,反应原料混合气空速为2000h-1

。催化剂性能如表2所示。

119.【实施例4】

120.室温下,称取186.4g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取42.5g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取2.98g硼酸(61.8g/mol)、2.24g硝酸镍(290.7g/mol)、3.89g硝酸铁(404.0g/mol)、2.85g硝酸铷(147.7g/mol)、0.58g磷酸二氢钠(120.0g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取0.62g五氧化二锑(323.5g/mol)加入到80ml质量分数为10%的稀硝酸溶液中,搅拌得到分散体系4;待溶液1反应0.8小时后,将溶液1、溶液2、分散体系3、分散体系4、80ml乙二醇二甲醚以及200g羧甲基纤维素钠固含量为5%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为15~25mpa

·

s。

121.除喷涂后得到的负载型催化剂为587g,活性物质的重量占载体重量的14.8%外,其他喷涂及活化操作同实施例9。制得活化后的催化剂a-4。其v价态经氧化还原滴定法测定为4.66。催化剂的组成如表1所示。

122.将得到的催化剂a-4单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反

应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度355℃,压力为0.09mpa,苯浓度为55g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

123.【实施例5】

124.室温下,称取190.7g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取47.6g钼酸铵((nh4)6mo7o

24

,1235.87g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取0.60g硼酸(61.8g/mol)、2.52g硝酸镍(290.7g/mol)、1.12g硝酸钴(291.1g/mol)、2.28g硝酸铷(147.7g/mol)、0.68g五氧化二磷(141.9g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.69g醋酸铟(292.0g/mol)及加入到100ml去离子水中,搅拌得到分散体系4;待溶液1反应1.0小时后,将溶液1、溶液2、分散体系3、分散体系4、100ml四氢呋喃以及300g羧甲基纤维素钠固含量为5%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为10~20mpa

·

s。

125.除喷涂后得到的负载型催化剂为597g,活性物质的重量占载体重量的16.2%外,其他喷涂操作同实施例1。

126.将上述催化剂放置于密闭容器中进行活化。取200g催化剂前体放置于活化器中,向活化炉中以0.2slpm的空速通入惰性保护气氦气。以100℃/h的升温速率由室温升温至100℃,在此温度下保持30分钟,后继续以140℃/h的升温速率升温至350℃,在此温度下保持40分钟,后继续以60℃/h的升温速率升温至450℃,在此温度下保持6小时,后自然降温至室温,制得活化后的催化剂a-5。其v价态经氧化还原滴定法测定为4.60。催化剂的组成如表1所示。

127.将得到的催化剂a-5单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度360℃,压力为0.07mpa,苯浓度为60g/m3,反应原料混合气空速为2000h-1

。催化剂性能如表2所示。

128.【实施例6】

129.室温下,称取195.0g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取50.1g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取0.46g硼酸钠(381.37g/mol)、1.68g硝酸镍(290.7g/mol)、3.38g硝酸铯(194.9g/mol)、2.80g硝酸钴(291.1g/mol)、2.31g磷酸二氢钠(120.0g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.56g五氧化二锑(323.5g/mol)和2.53g醋酸铟(292.0g/mol)加入到200ml质量分数为10%的稀硝酸溶液中,搅拌得到分散体系4;待溶液1反应1.5小时后,将溶液1、溶液2、分散体系3、分散体系4、60ml n,n-二甲基甲酰胺及的100g醋酸乙烯酯-苯乙烯固含量为15%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为1小时,控制悬浮液的粘度为20~30mpa

·

s。

130.除喷涂后得到的负载型催化剂为607g,活性物质的重量占总重量的17.6%外,其他喷涂及活化操作同实施例11。制得活化后的催化剂a-6。其v价态经氧化还原滴定法测定为4.55。催化剂的组成如表1所示。

131.将得到的催化剂a-6单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度360℃,压力为0.09mpa,苯浓度为60g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

132.【实施例7】

133.室温下,称取162g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取51g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取7.07g磷酸三钠(164.3g/mol)、2.38g硝酸镍(290.7g/mol)、25.9g草酸铌(538.0g/mol)、0.90g硝酸钴(291.1g/mol)、0.99g硝酸铷(147.7g/mol)逐步添加于150毫升50℃的去离子水中,得到分散体系3;称取22.2g硝酸铋(485.0g/mol)加入到50ml质量分数为15%的稀硝酸中,搅拌使之溶解,得到分散体系4;待溶液1反应半小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml甲酰胺以及羧甲基纤维素钠固含量为5%的100g水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为5~15mpa

·

s。

134.将制得的悬浮液移入喷涂设备进料系统的进料罐中进行搅拌。将外径为5mm、长3mm、壁厚1.5mm的碳化硅中空圆柱形载体500g置于一个可以转动并且可以加热的不锈钢转鼓中,转鼓转速为10-20转/分钟。当载体表面温度达到280℃时,通过泵将搅拌状态下的悬浮液喷涂于载体表面,控制喷涂速度为20ml/min,喷涂结束后干燥至质量恒定。称量测得得到负载型催化剂598g。活性物质的重量占总重量的16.4%。

135.将上述催化剂放置于密闭容器中进行活化。取200g催化剂前体放置于活化器中,以100℃/h的升温速率由室温升温至100℃,在此温度下保持30分钟,后继续以150℃/h的升温速率升温至380℃,在此温度下保持30分钟,后继续以20℃/h的升温速率升温至450℃,在此温度下保持5小时,后自然降温至室温,得到活化后的催化剂b-1。其v价态经氧化还原滴定法测定为4.78。催化剂的组成如表1所示。

136.将得到的催化剂b-1单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度350℃,压力为0.08mpa,苯浓度为50g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

137.【实施例8】

138.室温下,称取156g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol);得到溶液1,称取59.5g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于120ml 50℃的去离子水中,得到溶液2;称取11.6g磷酸三钠(164.3g/mol)、1.40g硝酸镍(290.7g/mol)、5.54g硝酸铁(404.0g/mol)、1.13g硝酸铯(194.9g/mol)逐步添加于150毫升50℃的去离子水中,得到分散体系3;称取4.01g醋酸铟(292.0g/mol)加入到50ml质量分数为15%的稀硝酸中,搅拌使之溶解,得到分散体系4;待溶液1反应1小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml甲酰胺以及醋酸乙烯酯-月桂酸乙烯酯固含量为10%的200g水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为10~

20mpa

·

s。

139.除喷涂后得到的负载型催化剂为589g,活性物质的重量占载体重量的15.1%外,其他喷涂及活化操作同实施例1。制得活化后的催化剂b-2。其v价态经氧化还原滴定法测定为4.80。催化剂的组成如表1所示。

140.将得到的催化剂b-2单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度350℃,压力为0.12mpa,苯浓度为50g/m3,反应原料混合气空速为2500h-1

。催化剂性能如表2所示。

141.【实施例9】

142.室温下,称取147.4g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取67.9g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于150ml 50℃的去离子水中,得到溶液2;称取31.6g磷酸三钠(164.3g/mol)、4.56g硝酸镍(290.7g/mol)、2.51g硝酸镁(256.4g/mol)、0.39g硝酸钾(101.0g/mol)逐步添加于150毫升50℃的去离子水中,得到分散体系3;称取2.10g草酸铌(538.0g/mol)加入到50ml质量分数为10%的稀草酸溶液中,搅拌使之溶解,得到分散体系4;待溶液1反应2小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml甲酰胺以及甲基纤维素含量为5%的200g水性分散体系同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.2小时,控制悬浮液的粘度为10~20mpa

·

s。

143.除喷涂后得到的负载型催化剂为594g,活性物质的重量占载体重量的15.8%外,其他喷涂操作同实施例1。

144.将上述催化剂放置于密闭容器中进行活化。取200g催化剂前体放置于活化器中,向活化炉中以0.1slpm的空速通入惰性保护气氮气。以80℃/h的升温速率由室温升温至120℃,在此温度下保持20分钟,后继续以150℃/h的升温速率升温至380℃,在此温度下保持40分钟,后继续以20℃/h的升温速率升温至450℃,在此温度下保持5小时,后自然降温至室温,得到活化后的催化剂b-3。其v价态经氧化还原滴定法测定为4.89。催化剂的组成如表1所示。

145.将得到的催化剂b-3单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度355℃,压力为0.07mpa,苯浓度为55g/m3,反应原料混合气空速为2000h-1

。催化剂性能如表2所示。

146.【实施例10】

147.室温下,称取151.7g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取85.1g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于200ml 50℃的去离子水中,得到溶液2;称取2.98g硼酸(61.8g/mol)、2.79g硝酸镍(290.7g/mol)、0.28g硝酸钴(291.1g/mol)、3.76g硝酸铯(194.9g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取0.78g五氧化二锑(323.5g/mol)加入到80ml质量分数为10%的稀盐酸溶液中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4以及100ml甲酰胺以及乙酸乙烯酯-乙烯含量为20%的100g的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化

为均匀的悬浮液,返混时长为1小时,控制悬浮液的粘度为15~25mpa

·

s。

148.除喷涂后得到的负载型催化剂为582g,活性物质的重量占载体重量的14.1%外,其他喷涂及活化操作同实施例3。制得活化后的催化剂b-4。其v价态经氧化还原滴定法测定为4.85。催化剂的组成如表1所示。

149.将得到的催化剂b-4单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度355℃,压力为0.09mpa,苯浓度为55g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

150.【实施例11】

151.室温下,称取160.3g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取42.5g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于100ml 50℃的去离子水中,得到溶液2;称取0.21g偏硼酸(43.8g/mol)、0.56g硝酸镍(290.7g/mol)、3.88g硝酸铁(404.0g/mol)、1.95g硝酸钾(101.1g/mol)、1.67g 85%的磷酸(98.0g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.56g五氧化二锑(323.5g/mol)加入到100ml质量分数为10%的稀盐酸溶液中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4以及120ml甲酰胺以及200g醋酸乙烯酯-丙烯酸酯固含量为10%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为15~25mpa

·

s。

152.除喷涂后得到的负载型催化剂为577g,活性物质的重量占载体重量的13.3%外,其他喷涂操作同实施例1。

153.将上述催化剂放置于密闭容器中进行活化。取200g催化剂前体放置于活化器中,向活化炉中以0.2slpm的空速通入惰性保护气氮气。以80℃/h的升温速率由室温升温至150℃,在此温度下保持40分钟,后继续以130℃/h的升温速率升温至350℃,在此温度下保持30分钟,后继续以40℃/h的升温速率升温至450℃,在此温度下保持5小时,后自然降温至室温,得到活化后的催化剂b-5。其v价态经氧化还原滴定法测定为4.77。催化剂的组成如表1所示。

154.将得到的催化剂b-5单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度360℃,压力为0.07mpa,苯浓度为60g/m3,反应原料混合气空速为2000h-1

。催化剂性能如表2所示。

155.【实施例12】

156.室温下,称取169.0g草酸(90.0g/mol)溶于600ml去离子水中,搅拌至溶解;在搅拌状态下,向其中加入112.7g偏钒酸铵(117.0g/mol),得到溶液1;称取76.4g钼酸铵((nh4)6mo7o

24

,1235.9g/mol)溶于160ml 50℃的去离子水中,得到溶液2;称取1.79g硼酸(61.8g/mol)、1.40g硝酸镍(290.7g/mol)、0.25g硝酸镁(256.4g/mol)、1.42g硝酸铷(147.7g/mol)、2.32g磷酸二氢钠(120.0g/mol)逐步添加于100毫升50℃的去离子水中,得到分散体系3;称取1.87g硝酸铋(485.0g/mol)加入到100ml质量分数为10%的稀硝酸溶液中,搅拌得到分散体系4;待溶液1反应0.5小时后,将溶液1、溶液2、分散体系3、分散体系4以及80ml甲酰胺以

及300g羧甲基纤维素钠固含量为5%的水性分散体同时快速倾倒入胶体磨中,在高速剪切及返混状态下混合乳化为均匀的悬浮液,返混时长为0.5小时,控制悬浮液的粘度为15~25mpa

·

s。

157.除喷涂后得到的负载型催化剂为592g,活性物质的重量占载体重量的15.5%外,其他喷涂及活化操作同实施例5。制得活化后的催化剂b-6。其v价态经氧化还原滴定法测定为4.75。催化剂的组成如表1所示。

158.将得到的催化剂b-6单独装填于单管反应器中,装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应。苯选择氧化反应条件为:温度360℃,压力为0.09mpa,苯浓度为60g/m3,反应原料混合气空速为2200h-1

。催化剂性能如表2所示。

159.【实施例13】

160.取上述催化剂a-1装填于单管反应器上部,装填高度为总床层高度的60%,取上述催化剂b-1装填于单管反应器下部,装填高度为总床层高度的40%,标记为t1;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

161.【实施例14】

162.取上述催化剂a-2装填于单管反应器上部,装填高度为总床层高度的40%,取上述催化剂b-2装填于单管反应器下部,装填高度为总床层高度的60%,标记为t2;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

163.【实施例15】

164.取上述催化剂a-3装填于单管反应器上部,装填高度为总床层高度的50%,取上述催化剂b-3装填于单管反应器下部,装填高度为总床层高度的50%,标记为t3;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

165.【实施例16】

166.取上述催化剂a-4装填于单管反应器上部,装填高度为总床层高度的30%,取上述催化剂b-4装填于单管反应器下部,装填高度为总床层高度的70%,标记为t4;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

167.【实施例17】

168.取上述催化剂a-5装填于单管反应器上部,装填高度为总床层高度的20%,取上述催化剂b-5装填于单管反应器下部,装填高度为总床层高度的80%,标记为t5;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

169.【实施例18】

170.取上述催化剂a-6装填于单管反应器上部,装填高度为总床层高度的70%,取上述催化剂b-6装填于单管反应器下部,装填高度为总床层高度的30%,标记为t6;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯

氧化制备顺酐的反应,催化剂性能如表3所示。

171.【对比例1】

172.改变不同催化剂组合装填顺序,取上述催化剂b-1装填于单管反应器上部,装填高度为总床层高度的60%,取上述催化剂a-1装填于单管反应器下部,装填高度为总床层高度的40%,标记为t7;装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

173.【对比例2】

174.改变不同催化剂组合装填顺序,取上述催化剂b-2装填于单管反应器上部,装填高度为总床层高度的40%,取上述催化剂a-2装填于单管反应器下部,装填高度为总床层高度的60%,标记为t8;反应混合气仍由反应器上部进入,自反应器下部排出。装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

175.【对比例3】

176.改变不同催化剂组合装填顺序,取上述催化剂b-3装填于单管反应器上部,装填高度为总床层高度的50%,取上述催化剂a-3装填于单管反应器下部,装填高度为总床层高度的50%,标记为t9;反应混合气仍由反应器上部进入,自反应器下部排出。装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

177.【对比例4】

178.改变不同催化剂组合装填顺序,取上述催化剂b-4装填于单管反应器上部,装填高度为总床层高度的25%,取上述催化剂a-4装填于单管反应器下部,装填高度为总床层高度的75%,标记为t10;反应混合气仍由反应器上部进入,自反应器下部排出。装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

179.【对比例5】

180.改变不同催化剂组合装填顺序,取上述催化剂b-5装填于单管反应器上部,装填高度为总床层高度的20%,取上述催化剂a-5装填于单管反应器下部,装填高度为总床层高度的80%,标记为t11;反应混合气仍由反应器上部进入,自反应器下部排出。装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

181.【对比例6】

182.改变不同催化剂组合装填顺序,取上述催化剂b-6装填于单管反应器上部,装填高度为总床层高度的70%,取上述催化剂a-6装填于单管反应器下部,装填高度为总床层高度的30%,标记为t12;反应混合气仍由反应器上部进入,自反应器下部排出。装填后进行苯氧化制备顺酐的反应,其中,反应混合气由反应器上部进入,自反应器下部排出,进行苯氧化制备顺酐的反应,催化剂性能如表3所示。

183.表1钒钼催化剂中活性物质的组成

[0184] 催化剂催化剂中活性物质组成实施例1a-1v1mo

0.30

ni

0.002

rb

0.002

b

0.015

p

0.015

fe

0.01

in

0.007

o

x

实施例2a-2v1mo

0.20

ni

0.005

cs

0.02

p

0.006

co

0.005

in

0.005

o

x

实施例3a-3v1mo

0.22

ni

0.01

k

0.008

p

0.01

mg

0.007

co

0.007

o

x

实施例4a-4v1mo

0.25

ni

0.008

rb

0.02

b

0.05

p

0.005

fe

0.01

sb

0.004

o

x

实施例5a-5v1mo

0.28

ni

0.009

rb

0.016

b

0.01

p

0.01

co

0.004

in

0.006

o

x

实施例6a-6v1mo

0.30

ni

0.006

cs

0.018

b

0.005

p

0.02

co

0.01

sb

0.001

in

0.009

o

x

实施例7b-1v1mo

0.30

ni

0.009

rb

0.007

p

0.017

co

0.003

nb

0.05

o

x

实施例8b-2v1mo

0.35

ni

0.005

cs

0.006

p

0.03

fe

0.007

in

0.007

o

x

实施例9b-3v1mo

0.40

ni

0.008

k

0.002

p

0.04

mg

0.005

nb

0.002

o

x

实施例10b-4v1mo

0.50

ni

0.01

cs

0.02

b

0.05

co

0.001

sb

0.005

o

x

实施例11b-5v1mo

0.25

ni

0.002

k

0.02

b

0.005

p

0.015

fe

0.01

sb

0.01

o

x

实施例12b-6v1mo

0.45

ni

0.005

rb

0.01

p

0.02

mg

0.001

bi

0.004

o

x

[0185]

表2钒钼催化剂催化苯选择氧化制顺酐反应结果

[0186][0187][0188]

表3组合装填钒钼催化剂催化苯选择氧化制顺酐反应结果

[0189][0190]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1