低碳烷烃脱氢催化剂及其制备方法与流程

1.本发明为一种烷烃脱氢催化剂及其制备方法,具体地说,是一种低碳烷烃脱氢制烯烃催化剂及其制备方法。

背景技术:

2.丙烯是除乙烯外消费量最大的基础有机化工原料,聚丙烯、丙烯腈、环氧丙烷、丙烯酯等丙烯产品与人们的生产生活密切相关。丙烷脱氢工艺是生产丙烯的一种重要方法,目前使用的pt系与cr系催化剂在工业生产中均具有各自的局限性。

3.cn102451677b公开了一种用于异丁烷脱氢的催化剂,该催化剂以mgo、p2o5、zro2、al2o3或sio2中的一种或几种氧化物为载体,其中含选自ti、nb、ta、w、re、in或ga元素的一种或几种的氧化物的活性组分a,选自zn、cr和sn中的一种或几种的氧化物的组分c,以及选自碱金属氧化物或碱土金属氧化物的组分d。采用连续反应-再生装置进行异丁烷脱氢制烯烃,异丁烯收率最高可达41.60%,但该催化剂易失活,反应装置造价高,且因为硫的存在对装置损耗较大。

4.cn103861619a公开了一种用于烷烃脱氢反应的硫化物催化剂,包括活性组分和载体,所述的活性组分为fe、co、ni、cu、zn、mo、w和mn元素中的一种或几种,所述的载体为sio2、al2o3、zro2、la2o3、ceo2、cao、p2o5、nb2o5和mgo中的一种或几种形成的混合氧化物或复合氧化物,所述的烷烃脱氢硫化物催化剂的表面的活性组分以硫化物形式存在。该催化剂制备步骤复杂,焙烧后得到的氧化态催化剂需用硫化氢进行预硫化。

5.cn105582929a公开了一种用于低碳烷烃脱氢反应的催化剂及其制备方法,主要解决现有技术制备的脱氢催化剂活性较低、稳定性差的问题。使用浸渍沉淀法制备,包括以下组分:a)0.1~5份pt或其氧化物;b)0.1~5份sn或其氧化物;c)0.1~5份碱金属或其氧化物;d)0.1~5份的ga、in、tl、cr、mn或其氧化物;e)0.1~10份的ce-la-o固溶体;f)80~99份载体al2o3。该催化剂性能较优,但因存在较高含量的pt,成本高,需涉及失活催化剂的再生及pt回收等问题。

6.cn104936696a公开了一种用于脱氢反应的含锰催化剂及其制备方法与用途,包含组分(a)-(g),(a)是催化剂基质,(b)为含量为总量0.5~1.5wt%的铂,(c)是锗、锡、铅、镓、铟和钛中的至少一种,含量为总量的0.2~5wt%,(d)是含量为总量1~3wt%的磷,(e)是镁、钙、锶、钡、镭和镧系元素中的至少一种,含量为总量的0.1~5wt%,(f)为含量为总量0.1~2wt%的氯化物,(g)是锰。该催化剂用于丙烷脱氢制丙烯反应,烯烃选择性下降快,且同样涉及高含量pt的回收问题。

技术实现要素:

7.本发明的目的是提供一种低碳烷烃脱氢催化剂及其制备方法,该催化剂铂含量少,用于低碳烷烃脱氢制烯烃,具有较高的活性和选择性。

8.本发明提供的低碳烷烃脱氢催化剂,包括氧化铝载体和以载体为基准计算的含量

如下的活性组分:

9.铂

ꢀꢀꢀ

0.02~0.1质量%,

10.锰

ꢀꢀꢀ

0.5~6质量%。

11.本发明提供的低碳烷烃脱氢催化剂以廉价无毒的锰为活性组分,以极低含量的铂为助剂,显著降低了催化剂的生产成本,又保持了较高的催化活性。该催化剂用于低碳烷烃脱氢制烯烃反应,具有较高的转化率和选择性。

具体实施方式

12.本发明催化剂采用锰为活性组分,极少量的铂为助剂,可显著降低催化剂成本,并保持较高的低碳烷烃脱氢转化率和烯烃选择性,并且可再生使用。

13.本发明催化剂包括氧化铝载体和选自锰和铂的活性组分,本发明所述的催化剂优选包括含量如下的活性组分:

14.铂

ꢀꢀꢀ

0.03~0.08质量%,

15.锰

ꢀꢀꢀ

1~5质量%。

16.本发明所述的氧化铝优选γ-氧化铝或θ-氧化铝。

17.所述氧化铝的比表面积优选110~230m2/g,孔体积优选0.4~0.7cm3/g。当所述的氧化铝为γ-氧化铝时,比表面积优选190~220m2/g、孔体积优选0.4~0.6cm3/g;当所述的氧化铝为θ-氧化铝时,比表面积优选115~120m2/g、孔体积优选0.5~0.7cm3/g。

18.所述γ-氧化铝载体可以通过溶胶凝胶法、共沉淀法或水热合成法制备,也可直接采用金属氧化物制备。所述的θ-氧化铝可以使用γ-氧化铝经900~1100℃的高温焙烧制备。

19.本发明所述的氧化铝载体的形状可为球形、颗粒状、片形、条形或三叶草形。对于在反应过程中使用移动床反应器、需进行催化剂连续再生的,优选使用球形载体,以利于催化剂在反应和再生过程中的输送。所述球形氧化铝载体的平均直径优选1.2~2.0mm。

20.本发明所述的低碳烷烃优选丙烷、丁烷或戊烷。

21.本发明提供的低碳烷烃脱氢催化剂的制备方法有两种,第一种是用浸渍法制备含锰的氧化铝,再负载铂;第二种是用滴球法制备含锰的氧化铝,再负载铂。

22.本发明所述的低碳烷烃脱氢催化剂的第一种制备方法,包括如下步骤:

23.(1)将氧化铝载体用含锰化合物溶液浸渍,浸渍的液/固比为1.0~2.0ml/g,然后干燥、焙烧得到含锰的氧化铝,

24.(2)取(1)步制备的含锰的氧化铝用含铂化合物溶液浸渍,干燥、焙烧。

25.本发明提供的低碳烷烃脱氢催化剂的第二种制备方法,包括如下步骤:

26.(1)在氢氧化铝溶胶中加入含锰化合物,搅拌均匀后滴球成型、干燥、焙烧得到含锰的氧化铝,

27.(2)取(1)步制备的含锰的氧化铝用含铂化合物溶液浸渍,干燥、焙烧。

28.上述方法中,(1)步为制备含锰的氧化铝,其中所述含锰化合物优选乙酸锰、氯化锰或硝酸锰。

29.上述方法中,(2)步为在含锰的氧化铝中引入铂,所述用含铂化合物溶液浸渍含锰的氧化铝的温度优选20~70℃,浸渍的液/固比优选1.0~2.0ml/g。所述的含铂化合物优选

氯铂酸或氯铂酸铵。

30.上述第一种方法中,(1)步所述的氧化铝优选为γ-氧化铝或θ-氧化铝。所用的氧化铝载体可为球形、条形或三叶草形。用含锰化合物溶液浸渍氧化铝的温度优选20~70℃,浸渍的液/固比优选1.0~2.0ml/g。

31.上述第二种方法中,(1)步制备氢氧化铝溶胶的方法可有多种,如将三氯化铝和氨水在50~90℃、优选60~80℃的温度下反应,然后过滤、水洗,向滤饼中加入酸溶液制得,也可直接向氢氧化铝粉中加入水制成浆液,再向浆液中加入酸胶溶制得。胶溶所用的酸优选硝酸或盐酸,其中也可加入有机酸,如乙酸或柠檬酸。(1)步滴球成形、干燥后所得固体的焙烧温度为450~1100℃,以使形成γ-氧化铝或θ-氧化铝。当制备γ-氧化铝时焙烧温度优选450~650℃,当制备θ-氧化铝时,焙烧温度优选900~1100℃。

32.上述方法中,球形载体可采用滴球成型法制备,如采用油氨柱或热油柱滴球成型。条形或三叶草形载体可采用常规的挤出成型法制备。

33.上述方法中所述的干燥温度优选100~300℃、更优选100~140℃,时间优选1~20h;浸渍活性组分后所得固体的焙烧温度优选500~630℃,时间优选1~20h。

34.本发明所述的催化剂适用于低碳烷烃脱氢制烯烃的反应。将低碳烷烃与本发明所述的催化剂在400~800℃、优选550~650℃,压力0.01~1.0mpa、优选0.01~0.3mpa(绝压)的条件下接触反应。

35.反应过程中,低碳烷烃与催化剂接触的适宜的质量空速为0.1~20h-1

、更优选0.5~10h-1

。

36.上述脱氢反应也可选用水蒸气、氩、甲烷、乙烷、二氧化碳、氮气等作为稀释物料与低碳烷烃混合通入反应器,优选的稀释物料为氢气。选择氢气时,氢气与低碳烷烃的摩尔比优选0.03~0.5:1、更优选0.1~0.5:1。

37.下面通过实例进一步详细说明本发明,但本发明并不限于此。

38.实例1

39.制备本发明所述的催化剂。

40.(1)取0.28g乙酸锰用30ml去离子水溶解制成浸渍液,取20.0g比表面积为210m2/g,孔体积为0.5cm3/g的γ-al2o3小球,小球的平均直径为1.6mm。将所述γ-al2o3小球置于浸渍液中,于25℃搅拌0.5h,再静置4h进行浸渍,浸渍的固/液比为1.5g/ml,然后在120℃干燥12h,再于550℃焙烧10h,制得含mn的γ-al2o3小球载体。

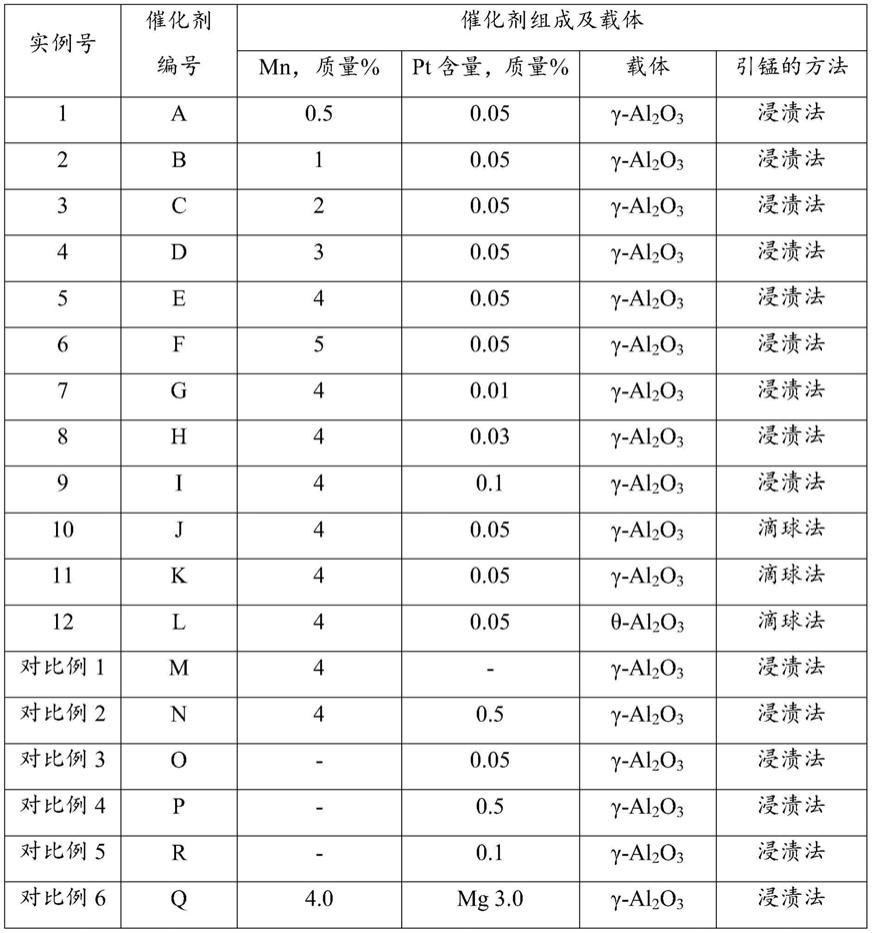

41.(2)取上述含mn的γ-al2o3小球载体,用氯铂酸溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.05质量%的铂(相对于氧化铝载体),液/固比为1.5ml/g,然后在120℃干燥12h,550℃焙烧10h,得到催化剂a。催化剂a中以载体为基准计算的mn含量为0.5质量%,pt含量为0.05质量%,下同。催化剂a的组成和载体晶型见表1。

42.实例2

43.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为0.56g,得到含mn的γ-al2o3小球载体。将含mn的γ-al2o3小球载体按(2)步方法引铂后得到催化剂b。催化剂b中mn含量为1质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

44.实例3

45.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为1.13g,得

到含mn的γ-al2o3小球载体。将含mn的γ-al2o3小球载体按(2)步方法引铂后得到催化剂c。催化剂c中mn含量为2质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

46.实例4

47.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为1.69g,得到含mn的γ-al2o3小球载体。将含mn的γ-al2o3小球载体按(2)步方法引铂后得到催化剂d。催化剂d中mn含量为3质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

48.实例5

49.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为2.26g,得到含mn的γ-al2o3小球载体。将含mn的γ-al2o3小球载体按(2)步方法引铂后得到催化剂e。催化剂e中mn含量为4质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

50.实例6

51.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为2.82g,得到含mn的γ-al2o3小球载体。将含mn的γ-al2o3小球载体按(2)步方法引铂后得到催化剂f。催化剂f中mn含量为5质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

52.实例7

53.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为2.26g,(2)步引铂所用的浸渍液中含0.01质量%的铂,经干燥、焙烧后得到催化剂g。催化剂g中mn含量为4质量%、pt含量为0.01质量%,其组成和载体晶型见表1。

54.实例8

55.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为2.26g,(2)步引铂所用的浸渍液中含0.03质量%的铂,经干燥、焙烧后得到催化剂h。催化剂h中mn含量为4质量%、pt含量为0.03质量%,其组成和载体晶型见表1。

56.实例9

57.按实例1的方法制备催化剂,不同的是(1)步配制浸渍液所用的乙酸锰为2.26g,(2)步引铂所用的浸渍液中含0.1质量%的铂,经干燥、焙烧后得到催化剂i。催化剂i中mn含量为4质量%、pt含量为0.1质量%,其组成和载体晶型见表1。

58.实例10

59.以下实例用滴球法制备含锰的氧化铝,再负载铂制备催化剂。

60.(1)取26.32g氢氧化铝粉(德国sasol公司生产,牌号sb,氧化铝含量76质量%),加入20ml去离子水,搅拌1h使其浆化,再加入2ml体积比为1:1的硝酸酸化得到铝溶胶。

61.向铝溶胶中加入10ml含6g尿素和2.26g乙酸锰的水溶液,使溶液中含mn量为干基氧化铝的4.0质量%,搅拌1h,继续搅拌并向其中逐滴加入6g煤油和0.6g脂肪醇聚氧乙烯醚,得到滴球用溶胶。将滴球用溶胶滴入上层为油相,下层为氨水相的油氨柱内滴球成型。所述的油相为煤油,氨水相中氨水的浓度为8质量%。湿球在氨水相中固化1h,取出用去离子水冲洗,60℃干燥6h,120℃干燥10h,650℃于空气中焙烧4h,制得含mn的γ-al2o3载体,平均直径为1.6mm。

62.(2)取上述含mn的γ-al2o3载体,用氯铂酸溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.05质量%的铂(相对于氧化铝载体),液/固比为1.5ml/g,然后在120℃干燥12h,550℃焙烧10h,得到催化剂j。催化剂j中mn含量为4质量%、pt含量为0.05质

量%,其组成和载体晶型见表1。

63.实例11

64.(1)取10.58g铝片,加入240g浓度为18质量%的盐酸溶液,使铝片溶解,得到三氯化铝含量为21质量%的溶液,加入340g浓度为6质量%的氨水,60℃混合均匀,ph值为7.5~8.5。生成的氢氧化铝经过滤、洗涤,在滤饼中加入4ml体积比为1:1的硝酸酸化得到溶胶。

65.搅拌下向溶胶中加入16ml含12g尿素的溶液和含2.26g乙酸锰的溶液,使溶液中mn含量为干基氧化铝的4.0质量%,搅拌1h,再在搅拌下逐滴加入12g煤油和1.2g脂肪醇聚氧乙烯醚,得到滴球用溶胶。

66.将滴球用溶胶按实例10(1)步的方法在油氨柱内滴球成型,干燥、焙烧制得含mn的γ-al2o3载体,平均直径为1.6mm。

67.(2)取上述含mn的γ-al2o3载体,用含氯铂酸的溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.05质量%的铂(相对于氧化铝载体),液/固比为1.5ml/g,然后在120℃干燥12h,550℃焙烧10h,得到催化剂k。催化剂k中mn含量为4质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

68.实例12

69.(1)取实例1所述的γ-al2o3小球载体在水蒸气含量为5体积%的空气中处理10h,升温至1000℃焙烧4h,制得θ-al2o3载体,所得θ-al2o3载体的比表面积为118m2/g,孔体积为0.6cm3/g,小球平均直径为1.6mm。

70.取2.26g乙酸锰用30ml去离子水溶解制成浸渍液。取20.0g的上述θ-al2o3载体置于浸渍液中,搅拌0.5h,静置4h进行浸渍,然后120℃干燥12h,550℃焙烧10h,制得含mn的θ-al2o3载体。

71.(2)取上述含mn的θ-al2o3载体,用含氯铂酸的溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.05质量%的铂(相对于氧化铝载体),液/固比为1.5ml/g,然后在120℃干燥12h,550℃焙烧10h,得到催化剂l。催化剂l中的mn含量为4质量%、pt含量为0.05质量%,其组成和载体晶型见表1。

72.对比例1

73.取2.26g乙酸锰用30ml去离子水溶解制成浸渍液。取20.0g实例1所述的γ-al2o3载体置于浸渍液中,于25℃搅拌0.5h,静置4h进行浸渍,120℃干燥12h,550℃焙烧10h,制得催化剂m。催化剂m中的mn含量为4质量%,其组成和载体晶型见表1。

74.对比例2

75.按实例1的方法制备催化剂,不同的是(2)步配制的浸渍液中含0.5质量%的铂,经干燥、焙烧得到催化剂n。催化剂n中的mn含量为4质量%,pt含量为0.5质量%,其组成和载体晶型见表1。

76.对比例3

77.取20.0g实例1所述的γ-al2o3小球载体,用含氯铂酸的溶液为浸渍液,于25℃搅拌0.5h,静置4h进行浸渍,浸渍液中含0.05质量%的铂(相对于氧化铝载体),液/固比为1.5ml/g,120℃干燥12h,550℃焙烧10h,制得催化剂o。催化剂o中的pt含量为0.05质量%,其组成和载体晶型见表1。

78.对比例4

79.按对比例3的方法制备催化剂,不同的是浸渍液中含0.5质量%的铂,经干燥、焙烧后制得催化剂p。催化剂p中的pt含量为0.5质量%,其组成和载体晶型见表1。

80.对比例5

81.按对比例3的方法制备催化剂,不同的是浸渍液中含0.1质量%的铂,经干燥、焙烧后制得催化剂r。催化剂r中的pt含量为0.1质量%,其组成和载体晶型见表1。

82.对比例6

83.(1)取2.26g乙酸锰溶于30ml去离子水中制成浸渍液。取20.0g实例1所述的γ-al2o3小球载体置于浸渍液中,搅拌0.5h,静置4h进行浸渍,然后在120℃干燥12h,550℃焙烧10h,制得含mn的γ-al2o3小球载体。

84.(2)取2.54g硝酸镁溶于30ml去离子水制成浸渍液。将上述含mn的γ-al2o3小球载体置于浸渍液中,搅拌0.5h,静置4h进行浸渍,然后在120℃干燥12h,550℃焙烧10h,得到催化剂q。催化剂q中的mn含量为4质量%,mg含量为3质量%,其组成和载体晶型见表1。

85.实例13~30

86.在微反装置中,装入2毫升催化剂,以氢气和丙烷的混合气体为原料,在600℃、0.1mpa(绝压)、丙烷进料质量空速为9.0h-1

、氢气/丙烷的摩尔比为0.33:1的条件下反应10小时,每隔0.5小时采样一次进行色谱分析,计算丙烷转化率和丙烯选择性,各实例所用催化剂及反应结果见表2。

87.由表2可知,本发明催化剂在铂含量较低时,锰对催化剂性能的提升有较大促进作用。当催化剂中pt负载量大于0.1质量%时,锰对催化剂性能的提升便不再明显。

88.表1

[0089][0090]

表2

[0091]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1