一种含氰SRG气体清洁治理及热风炉尾气净化的方法和系统与流程

一种含氰srg气体清洁治理及热风炉尾气净化的方法和系统

技术领域

1.本发明涉及一种srg气体处理的方法,具体涉及一种含氰srg气体的清洁治理及热风炉尾气净化方法和系统,属于资源环境保护领域。

背景技术:

2.钢铁行业中的烧结烟气采用活性炭法脱硫脱硝进行烟气净化过程,活性炭收集的二氧化硫气体被提浓释放出来后送往硫资源化车间生产硫资源。富集二氧化硫气体的烟气简称富硫气体(srg烟气),该气体经净化、干燥、转化、吸收等工序可以制得符合国家标准的硫资源,资源回收价值高。但是在生产硫资源过程中的净化工序会将烟气中的杂质及有害元素同时洗涤进入到酸性洗涤废水中,同时烟气中部分的二氧化硫气体也会被水汽吸收带入到废水中。

3.一般的,由于srg气体中酸性物质大于碱性物质量,因此,酸性洗涤废水往往呈酸性。而当前端烟气中存在氰化物及其衍生物时,会进入srg气体中并最终溶解于酸性洗涤废水,从而增加废水的碱度(如氰酸发生水解生成氨氮),使酸性洗涤废水呈中性。由于酸性洗涤废水呈中性,会导致srg气体中大量的so2酸性气体溶解,引起废水中亚硫酸氢根急剧增加。检测结果表明,无氰srg气体洗涤产生的酸性洗涤废水亚硫酸氢根浓度为2~5g/l,而含氰srg气体洗涤产生的酸性洗涤废水亚硫酸氢根浓度为240~300g/l。

4.如此高浓度亚硫酸氢根的酸性洗涤废水,若进入后续废水处理系统,其处理难度巨大。一方面会使耗碱量急剧增大,造成液碱浪费及增大废水排出量;此外,还会在加碱过程中,形成亚硫酸钠结晶析出,造成系统堵塞、瘫痪。

5.另外,现有技术中,通常使用热风炉将高炉煤气或焦炉煤气燃烧后产生的高温烟气(500℃)作为热源。高温烟气进入解析塔后,通过列管间接换热实现活性炭的加热及再生。而高温烟气经过解析塔后,温度会降低至280℃左右,即热风炉尾气。经检测,热风炉尾气主要由co2、h2o、n2及少量粉尘组成。由于热风炉尾气具有一定温度,而活性炭烟气净化系统对温度较为敏感,因此,热风炉难以直接返回活性炭吸附塔,目前同类工程大多是采用烟囱直排处理,造成粉尘排放污染。

技术实现要素:

6.针对现有技术中的不足,本发明的目的在于提供一种含氰srg气体清洁治理及热风炉尾气净化的方法和系统。本发明将制酸工序制得的部分浓硫酸经稀释后调节洗涤废水为酸性后排出,同时利用热风炉尾气的废热加热酸性废水,并利用自身系统进行废气处理,防止二次污染,实现热风炉尾气中污染物的有效去除,最终实现酸性洗涤废水的含盐量大幅降低及硫酸产量大幅提高。

7.根据本发明的第一种实施方案,提供一种含氰srg气体清洁治理及热风炉尾气净化的方法。

8.一种含氰srg气体清洁治理及热风炉尾气净化的方法,该方法包括以下步骤:

0.5。

24.也就是说,在本发明中,仅仅将步骤2)中制得的浓硫酸的一部分(按需)加入到一级洗涤塔,而剩余部分的浓硫酸仍然可以用于外售。

25.作为优选,所述稀硫酸中硫酸的浓度为30~80%,优选为40~70%,更优选为50~60%。

26.在本发明的步骤3)中,进入三级洗涤塔的液体的ph值为5~7,优选为5.5~6。

27.优选的是,步骤3)中,进入二级洗涤塔的液体的ph值为3~5,优选为3.5~4.5。

28.优选的是,步骤3)中,进入一级洗涤塔的液体的ph值为2~4,优选为2.5~3.5。

29.优选的是,步骤3)中,从一级洗涤塔排出的液体的ph值为4~6,优选为4.5~5.5。

30.在本发明的步骤1)中,进入一级洗涤塔的srg气体的温度为250℃~480℃,优选为300℃~450℃,更优选380℃~430℃。

31.优选的是,步骤1)中,进入二级洗涤塔的气体温度为50~150℃,优选为70~100℃。

32.优选的是,步骤1)中,进入三级洗涤塔的气体温度为10~80℃,优选为30~60℃。

33.优选的是,步骤1)中,从三级洗涤塔排出的气体温度为10~60℃,优选为20~40℃。

34.在本发明的步骤3)中,进入三级洗涤塔的液体的温度为10~60℃,优选为20~40℃。

35.优选的是,步骤3)中,进入二级洗涤塔的液体的温度为10~80℃,优选为30~60℃。

36.优选的是,步骤3)中,进入一级洗涤塔的液体的温度为30~100℃,优选为50~80℃。

37.优选的是,步骤3)中,从一级洗涤塔排出的液体的温度为50~120℃,优选为70~90℃。

38.在本发明中,废水收集池中悬浮物的浓度为600~2500mg/l,优选为800~2300mg/l。

39.在本发明中,所述的将初沉槽底部的废水一部分通入到废水收集池目的在于控制废水收集池悬浮物含量,实现胶体硫的吸附。

40.在本发明的步骤3)中,初沉槽上部的废水中悬浮物的浓度为0~100mg/l,优选为1~80mg/l,更优选为2~50mg/l。

41.所述的初沉槽通过悬浮物自身重力的沉降作用去除悬浮物。

42.根据本发明的第二种实施方案,提供一种含氰srg气体清洁治理及热风炉尾气净化的系统。

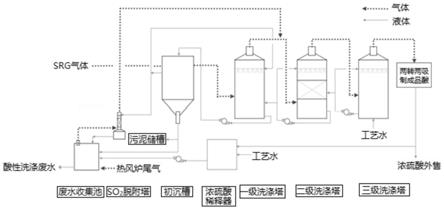

43.一种使用上述方法来清洁治理含氰srg气体及净化热风炉尾气的系统,该系统包括:一级洗涤塔、二级洗涤塔、三级洗涤塔、制酸系统、初沉槽、so2脱附塔、废水收集池、浓硫酸稀释器。srg气体输送管道连接至一级洗涤塔的气体入口,一级洗涤塔的气体出口经由第一管道连接至二级洗涤塔的气体入口,二级洗涤塔的气体出口经由第二管道连接至三级洗涤塔的气体入口,三级洗涤塔的气体出口经由第三管道连接至制酸系统。

44.工艺水第一输送管道连接至三级洗涤塔的底部液体入口,三级洗涤塔的液体出口

经由第四管道连接至二级洗涤塔的下液体入口,二级洗涤塔的液体出口经由第五管道连接至一级洗涤塔的下液体入口,一级洗涤塔的液体出口经由第六管道连接至初沉槽,初沉槽的上液体出口经由第七管道连接至so2脱附塔的液体入口。so2脱附塔的液体出口经由第八管道连接至废水收集池。制酸系统的液体出口经由浓硫酸输送管道连接至浓硫酸稀释器,工艺水第二输送管道连接至浓硫酸稀释器。浓硫酸稀释器的液体出口经由第九管道连接至废水收集池的液体入口。热风炉尾气输送管道连接至废水收集池的气体入口。

45.优选的是,初沉槽的底部液体出口经由第十管道连接至废水收集池的液体入口。优选,第十管道上分出第十一管道,第十一管道连接至污泥储槽。

46.优选的是,从废水收集池的废气出口引出的第十二管道连接至so2脱附塔的气体入口。so2脱附塔的气体出口经由第十三管道连接至第一管道。

47.优选的是,第七管道上分出第十四管道,第十四管道连接至一级洗涤塔的上液体入口。

48.优选的是,第五管道上分出第十五管道,第十五管道连接至二级洗涤塔的上液体入口。第四管道上分出第十六管道,第十六管道连接至三级洗涤塔的上液体入口。

49.在本发明中,所述一级洗涤塔、二级洗涤塔或三级洗涤塔的气体入口设置在相应装置的下部,气体出口设置在相应装置的顶部。所述底部液体入口通常位于装置的底部。而上液体入口和下液体入口是一个相对的概念,一般来说,上液体入口设置在装置的上部,下液体入口设置在装置的下部,上液体入口位于下液体入口的上方。上液体出口和下液体出口同样是一个相对的概念,一般来说,上液体出口位于下液体出口的上方。

50.现有技术中,srg气体通过工艺水洗涤净化后,得到纯度较高的二氧化硫气体用于两转两吸制酸,而洗涤后产生的废水最终通过吹脱塔后,从系统排出,形成酸性洗涤废水。一般来说,srg气体中酸性物质大于碱性物质量,因此,酸性洗涤废水往往呈酸性。然而,当前端烟气中存在氰化物及其衍生物时,氰化物及其衍生物会进入srg气体并最终溶解于洗涤废水中,由于氰酸发生水解生成氨氮,因此氰化物及其衍生物的溶解会增加洗涤废水的碱度,使得洗涤废水呈中性。当洗涤废水呈中性,则会导致srg气体中大量的so2酸性气体溶解,引起废水中亚硫酸根急剧增加。高浓度亚硫酸根的洗涤废水,其处理难度巨大。

51.考虑到前端烟气中存在氰化物及其衍生物的情况,本发明将自产硫酸经稀释后调节洗涤废水为酸性后排出,并利用自身系统进行废气处理。通过该改进,具有如下优势:

52.①

由于氰化物及其衍生物最终会水解为铵根离子,使得洗涤液呈弱酸性或中性。根据so

32-的离子分率曲线,可知当溶液呈弱酸性或中性时,so2会溶解变为亚硫酸氢根。因此,洗涤srg的溶液中则主要以亚硫酸氢铵(nh4hso3)存在,根据反应(1)和(2)可得,一个氰化物及其衍生物可与一个二氧化硫发生反应。由于形成硫酸氢根需要较低ph,本发明向废水中加入稀硫酸,通过合理控制,可使亚硫酸氢铵分解为so2,溶液中主要以硫酸铵存在。根据反应(3)可得,需要两个氰化物及其衍生物才能与一个硫酸根反应。

53.氰化物及其衍生物水解:hocn+h2o

→

nh3+co2ꢀꢀꢀ

(1)

54.溶液呈弱酸性或中性时反应:nh3+so2+h2o

→

nh4hso3ꢀꢀꢀ

(2)

55.溶液调酸后:2nh4hso3+h2so4→

(nh4)2so4+2h2o+2so2ꢀꢀꢀ

(3)

56.根据上述反应过程所示,酸性洗涤废水的含盐量可大幅降低,同时硫酸产量可大幅提高。在采用本发明工艺前,根据检测结果,废水量为4m3/h,其中氯离子含量为40g/l,硫

酸根、亚硫酸氢根总浓度为238g/l,其中亚硫酸氢根浓度为160g/l。

[0057][0058]

减少的盐分质量浓度=亚硫酸氢铵质量浓度-硫酸铵质量浓度,

[0059]

因此,

[0060]

可得,盐分质量浓度降低百分比为采用本发明工艺后减少的盐分质量浓度与采用本发明之前的盐分质量浓度的比值:

[0061]

盐分浓度降低百分比=减少的盐分质量浓度

÷

(原有硫酸铵质量浓度+亚硫酸氢铵质量浓度+氯化氨质量浓度);

[0062]

即得:

[0063][0064]

由于存在反应不彻底的情况,反应并不能完全发生。但由于加热有利于上述反应(3)的进行,因此,其反应效率会有所增加。综上,根据实际改进结果来看,采用本发明的工艺后,酸性洗涤废水中的盐分质量浓度可以降低约16.5%。

[0065]

此外,由反应(3)可知,对应1mol的反应体系,改造后的工艺会有1mol的二氧化硫产生,但同时会消耗0.5mol的硫酸,即对应会增加0.5mol的硫酸产生。根据检测结果,工艺改造前酸产量为32t/d。二氧化硫制备硫酸反应过程为:

[0066]

二氧化硫转化工序:2so2+o2→

2so3ꢀꢀꢀ

(4)

[0067]

吸收工序:so3+h2o

→

h2so4ꢀꢀꢀ

(5)

[0068]

因此,增加98%硫酸产量=每立方水增加的硫酸量

×

水量

×

24h

÷

硫酸质量分数;

[0069]

即:增加98%硫酸产量=160/81*98*4*24/1000/98%=18.96t/d;

[0070]

反应消耗98%硫酸量=160/81*98*4*24/1000/98%/2=9.48t/d;

[0071]

总增加硫酸量=(增加98%硫酸产量-反应消耗98%硫酸量)

×

实际反应效率,即:

[0072]

总增加硫酸量=9.48*16.5/17.95=8.71t/d;

[0073]

改造后酸产量达到40.71t/d。

[0074]

因此,采用本发明的工艺,硫酸产量增加了27.22%。

[0075]

②

在废水收集池酸性洗涤废水与稀硫酸反应后,亚硫酸氢铵会分解为so2,通入压缩空气后,会加剧反应并放出大量酸性气体。酸性气体若随意排放,会导致大气污染。由于so2脱附塔采用负压进气,将反应产生的酸性气体通入到so2脱附塔,并进一步进入二级洗涤塔,可避免大气污染和实现硫资源回收。

[0076]

③

本发明将两转两吸工序自产的硫酸,直接加入到系统里,实现硫资源内部循环使用,避免外加物质,操作简单,改进方便。

[0077]

④

利用废弃的热风炉尾气加剧酸解废水过程,可利用热风炉的废热加热酸性废水,同时实现热风炉尾气中的粉尘有效去除。酸性废水温度升高,一方面有利于提高亚硫酸氢铵的酸化分解速率,一方面可以加快活性炭吸附因酸性废水酸解后产生的胶体硫速度。

[0078]

此外,在现有技术中,一级洗涤塔内的洗涤溶液对srg气体进行洗涤,洗涤净化后

一级洗涤塔下部的废水通入到圆锥沉降槽,圆锥沉降槽上部的废水溢流至上清液储槽。根据实际研究发现,洗涤废水中的炭粉较细小,采用圆锥沉降槽和上清液储槽时,由于运行过程中水里扰动较大,不足以使炭粉沉降,导致循环至一级洗涤塔的溶液也含有较多炭粉。当循环几次后,溶液中的炭粉量会急剧增加,为避免洗涤喷嘴堵塞,需加大制酸废水的排放。在本发明中,采用初沉槽替代圆锥沉降槽和上清液储槽。由于初沉槽采用中间进两侧出的方式,水力扰动较少,有利于炭粉沉降,因此,制酸废水排放量较少。

[0079]

在采用本发明工艺前,由于废水中悬浮物较高,不得不排,此时水中氯离子浓度一般为50000mg/l。通过改进后,悬浮物低,不再作为控制指标。控制指标可调整为检测初沉槽中氯离子浓度为70000mg/l。即废水可浓缩1.4倍,水量可减少28.6%。根据实际改进结果来看,进入废水收集池的水量可以减少约25%。

[0080]

本发明提出一种含氰srg气体的外循环清洁治理方法及系统,其工艺过程与技术原理简述如下:

[0081]

①

三级洗涤:根据srg气体成分性质,采用三级洗涤,其中第一级用于去除srg气体中粉尘、氰化物及其衍生物、少量氟氯,同时降低烟气温度。第二级主要用于去除氟氯、杂质的深度去除及实现srg气体温度的进一步降低。第三级为污染物的深度去除段,去除因前两级波动未能去除的污染物。

[0082]

②

炭粉分离:利用炭粉易通过自身重力沉降的原理,实现炭粉的去除。本发明中采用初沉槽替代圆锥沉降槽和上清液储槽,由于初沉槽采用中间进两侧出的方式,其进出水、排泥均为独立,基本不存在扰动,可避免沉降的细小炭粉二次悬浮。

[0083]

③

酸化吹脱:经过一级洗涤塔洗涤产生的废水溶液ph为4~6,含有大量的亚硫酸氢铵。向溶液中加入稀硫酸后,亚硫酸氢铵中的亚硫酸氢根转化为亚硫酸。亚硫酸在酸性和空气扰动下,分解释放出二氧化硫。采用一个硫酸根置换两个亚硫酸氢根,从而降低盐分浓度。研究发现,酸化吹脱为吸热反应,不存在曝沸风险。但加入的稀硫酸浓度不宜过高,过高会导致设备腐蚀,且反应剧烈,产生局部高温。但加入的稀硫酸浓度也不宜过低,过低会存在反应速度慢,平均耗酸量增大,产生大量废水。因此,稀硫酸浓度宜选取中高浓度(例如稀硫酸中硫酸的浓度为30~80%,优选为40~70%,更优选为50~60%)。

[0084]

④

so2吹脱和回收:酸性洗涤废水中含有一定量亚硫酸,在so2脱附塔中通入空气,可加速亚硫酸的分解,使二氧化硫吹脱出。另外,经酸化吹脱出的二氧化硫进入so2脱附塔的负压管道,防止二氧化硫逃逸,同时可回收硫资源,提高硫酸产量。

[0085]

⑤

胶体硫吸附:研究表明,srg气体中是含有硫蒸汽的,在一级塔内会被洗涤进入溶液,并进一步的与亚硫酸氢根发生反应生成硫代硫酸根。硫代硫酸根会随着废水进入废水收集池,并在酸性条件下发生分解,生成胶体硫。本发明基于活性炭吸附胶体硫的性质,将初沉槽底部的废水(即炭粉部分)转入到废水收集池中,实现胶体硫的深度去除,防止胶体硫粘粘设备,造成堵塞。

[0086]

⑥

热风炉加热及净化:由于热风炉含有一定热量,通入废水收集池后,可提高废水温度。由于酸化分解反应为吸热反应,温度提高后,可提高分解速率和效率。另外,研究表明温度提高有利于加快活性炭吸附胶体硫,因此,废水温度提高有利于胶体硫的去除。热风炉通入废水中后,起到湿法洗涤的目的,可有效去除热风炉尾气中的粉尘小颗粒。

[0087]

本发明提出的一种含氰srg气体清洁治理及热风炉尾气净化的方法和系统,该方

法和系统可用于处理吸附法吸附剂的解吸气体,而含氰srg气体只是其中的一种。其中吸附剂包括固体或液体,例如,吸附剂为活性炭、分子筛、mofs、离子液体、有机胺中的一种或多种。

[0088]

与现有技术相比,本发明具有以下有益技术效果:

[0089]

1、本发明通过合理设计srg气体洗涤工艺,在不外加其他物质的基础上,利用srg产物及对洗涤净化工艺合理设计,即可实现srg气体的清洁治理。

[0090]

2、本发明通过酸化吹脱,同时基于系统本身的特点,将废气循环至系统内部,防止二次污染,并提高酸产量。

[0091]

3、本发明排出的酸性洗涤废水含盐量大幅降低,酸性洗涤废水的处理成本也会相应降低,可减少后续处理费用。

[0092]

4、本发明采用中性洗涤将单质硫转化为溶解态,避免堵塞洗涤设备,并结合废旧炭粉吸附,使分解的胶体硫源头控制,避免了堵塞设备。

[0093]

5、本发明利用废弃热风炉尾气作为热源,提高废水温度的同时,实现余能高效利用,还能去除热风炉尾气中的粉尘小颗粒,避免环境污染。

附图说明

[0094]

图1为本发明一种含氰srg气体清洁治理及热风炉尾气净化方法的工艺流程图;

[0095]

图2为本发明一种含氰srg气体清洁治理及热风炉尾气净化系统的结构示意图;

[0096]

图3为so

32-的离子分率曲线图。

[0097]

附图标记:1:一级洗涤塔;2:二级洗涤塔;3:三级洗涤塔;4:制酸系统;5:初沉槽;6:so2脱附塔;7:废水收集池;8:浓硫酸稀释器;9:污泥储槽;

[0098]

la:srg气体输送管道;lb:工艺水第一输送管道;lc:浓硫酸输送管道;ld:工艺水第二输送管道;le:热风炉尾气输送管道;

[0099]

l1:第一管道;l2:第二管道;l3:第三管道;l4:第四管道;l5:第五管道;l6:第六管道;l7:第七管道;l8:第八管道;l9:第九管道;l10:第十管道;l11:第十一管道;l12:第十二管道;l13:第十三管道;l14:第十四管道;l15:第十五管道;l16:第十六管道。

具体实施方式

[0100]

根据本发明的第一种实施方案,提供一种含氰srg气体清洁治理及热风炉尾气净化的方法。

[0101]

一种含氰srg气体清洁治理及热风炉尾气净化的方法,该方法包括以下步骤:

[0102]

1)含氰的srg气体从下部进入一级洗涤塔1,srg气体依次经过一级洗涤塔1、二级洗涤塔2、三级洗涤塔3,srg气体分别与各塔内的洗涤溶液逆流接触,洗涤后的气体从三级洗涤塔3的顶部排出。

[0103]

2)从三级洗涤塔3顶部排出的气体进入制酸系统4进行制酸,得到浓硫酸。

[0104]

3)工艺水从底部进入三级洗涤塔3,工艺水依次经过三级洗涤塔3、二级洗涤塔2、一级洗涤塔1对含氰的srg气体进行洗涤净化,洗涤净化后一级洗涤塔1内的废水排出至初沉槽5,初沉槽5上部的废水进入so2脱附塔6。so2脱附塔6脱除废水中物理溶解的so2,然后将废水排出至废水收集池7。

[0105]

4)将工艺水与步骤2)中制得的浓硫酸输送至浓硫酸稀释器8内混合,得到稀硫酸。将稀硫酸通入废水收集池7,并向废水收集池7中通入热风炉尾气,稀硫酸与废水发生反应,反应后排出酸性洗涤废水。

[0106]

在本发明中,该方法包括:5)将步骤2)中制得的浓硫酸用于外售。

[0107]

优选的是,步骤4)中,通入废水收集池7的热风炉尾气的量为废水收集池中废水量的200~300倍。优选,所述热风炉尾气的温度为220~350℃,优选为250~320℃,更优选为270~290℃。

[0108]

优选的是,步骤3)中,初沉槽5下部的废水通入到废水收集池7。优选,初沉槽5下部的废水还通入到污泥储槽9。

[0109]

优选的是,步骤1)中,srg气体经过一级洗涤塔1后先与so2脱附塔6产生的含硫气体汇合,再进入二级洗涤塔2洗涤净化。作为优选,步骤4)中,稀硫酸与废水反应后的废气通入到so2脱附塔6。

[0110]

在本发明的步骤3)中,初沉槽5上部的废水一部分进入so2脱附塔6,另一部分通入一级洗涤塔1。

[0111]

优选的是,步骤3)中,进入三级洗涤塔3的工艺水一部分在三级洗涤塔3内循环使用,另一部分进入二级洗涤塔2。从三级洗涤塔3进入二级洗涤塔2的废水一部分在二级洗涤塔2内循环使用,另一部分进入一级洗涤塔1。

[0112]

在本发明的步骤4)中,反应后的酸性洗涤废水的ph值为0~3,优选为0.5~2.5,更优选为1~2。

[0113]

优选的是,步骤4)中,通入废水收集池7的稀硫酸的量为稀硫酸中氢离子的摩尔量与废水中亚硫酸根离子的摩尔量的比值为1:0.1-1,优选为1:0.2-0.6,更优选为1:0.3-0.5。

[0114]

作为优选,所述稀硫酸中硫酸的浓度为30~80%,优选为40~70%,更优选为50~60%。

[0115]

在本发明的步骤3)中,进入三级洗涤塔3的液体的ph值为5~7,优选为5.5~6。

[0116]

优选的是,步骤3)中,进入二级洗涤塔2的液体的ph值为3~5,优选为3.5~4.5。

[0117]

优选的是,步骤3)中,进入一级洗涤塔1的液体的ph值为2~4,优选为2.5~3.5。

[0118]

优选的是,步骤3)中,从一级洗涤塔1排出的液体的ph值为4~6,优选为4.5~5.5。

[0119]

在本发明的步骤1)中,进入一级洗涤塔1的srg气体的温度为250℃~480℃,优选为300℃~450℃,更优选380℃~430℃。

[0120]

优选的是,步骤1)中,进入二级洗涤塔2的气体温度为50~150℃,优选为70~100℃。

[0121]

优选的是,步骤1)中,进入三级洗涤塔3的气体温度为10~80℃,优选为30~60℃。

[0122]

优选的是,步骤1)中,从三级洗涤塔3排出的气体温度为10~60℃,优选为20~40℃。

[0123]

在本发明的步骤3)中,进入三级洗涤塔3的液体的温度为10~60℃,优选为20~40℃。

[0124]

优选的是,步骤3)中,进入二级洗涤塔2的液体的温度为10~80℃,优选为30~60℃。

[0125]

优选的是,步骤3)中,进入一级洗涤塔1的液体的温度为30~100℃,优选为50~80℃。

[0126]

优选的是,步骤3)中,从一级洗涤塔1排出的液体的温度为50~120℃,优选为70~90℃。

[0127]

在本发明中,废水收集池7中悬浮物的浓度为600~2500mg/l,优选为800~2300mg/l。

[0128]

在本发明的步骤3)中,初沉槽5上部的废水中悬浮物的浓度为0~100mg/l,优选为1~80mg/l,更优选为2~50mg/l。

[0129]

根据本发明的第二种实施方案,提供一种含氰srg气体清洁治理及热风炉尾气净化的系统。

[0130]

一种使用上述方法来清洁治理含氰srg气体及净化热风炉尾气的系统,该系统包括:一级洗涤塔1、二级洗涤塔2、三级洗涤塔3、制酸系统4、初沉槽5、so2脱附塔6、废水收集池7、浓硫酸稀释器8。srg气体输送管道la连接至一级洗涤塔1的气体入口,一级洗涤塔1的气体出口经由第一管道l1连接至二级洗涤塔2的气体入口,二级洗涤塔2的气体出口经由第二管道l2连接至三级洗涤塔3的气体入口,三级洗涤塔3的气体出口经由第三管道l3连接至制酸系统4。

[0131]

工艺水第一输送管道lb连接至三级洗涤塔3的底部液体入口,三级洗涤塔3的液体出口经由第四管道l4连接至二级洗涤塔2的下液体入口,二级洗涤塔2的液体出口经由第五管道l5连接至一级洗涤塔1的下液体入口,一级洗涤塔1的液体出口经由第六管道l6连接至初沉槽5,初沉槽5的上液体出口经由第七管道l7连接至so2脱附塔6的液体入口。so2脱附塔6的液体出口经由第八管道l8连接至废水收集池7。制酸系统4的液体出口经由浓硫酸输送管道lc连接至浓硫酸稀释器8,工艺水第二输送管道ld连接至浓硫酸稀释器8。浓硫酸稀释器8的液体出口经由第九管道l9连接至废水收集池7的液体入口。热风炉尾气输送管道le连接至废水收集池7的气体入口。

[0132]

优选的是,初沉槽5的底部液体出口经由第十管道l10连接至废水收集池7的液体入口。优选,第十管道l10上分出第十一管道l11,第十一管道l11连接至污泥储槽9。

[0133]

优选的是,从废水收集池7的废气出口引出的第十二管道l12连接至so2脱附塔6的气体入口。so2脱附塔6的气体出口经由第十三管道l13连接至第一管道l1。

[0134]

优选的是,第七管道l7上分出第十四管道l14,第十四管道l14连接至一级洗涤塔1的上液体入口。

[0135]

优选的是,第五管道l5上分出第十五管道l15,第十五管道l15连接至二级洗涤塔2的上液体入口。第四管道l4上分出第十六管道l16,第十六管道l16连接至三级洗涤塔3的上液体入口。

[0136]

实施例1

[0137]

如图2所示,一种含氰srg气体清洁治理及热风炉尾气净化的系统,该系统包括:一级洗涤塔1、二级洗涤塔2、三级洗涤塔3、制酸系统4、初沉槽5、so2脱附塔6、废水收集池7、浓硫酸稀释器8。srg气体输送管道la连接至一级洗涤塔1的气体入口,一级洗涤塔1的气体出口经由第一管道l1连接至二级洗涤塔2的气体入口,二级洗涤塔2的气体出口经由第二管道l2连接至三级洗涤塔3的气体入口,三级洗涤塔3的气体出口经由第三管道l3连接至制酸系

统4。

[0138]

工艺水第一输送管道lb连接至三级洗涤塔3的底部液体入口,三级洗涤塔3的液体出口经由第四管道l4连接至二级洗涤塔2的下液体入口,二级洗涤塔2的液体出口经由第五管道l5连接至一级洗涤塔1的下液体入口,一级洗涤塔1的液体出口经由第六管道l6连接至初沉槽5,初沉槽5的上液体出口经由第七管道l7连接至so2脱附塔6的液体入口。so2脱附塔6的液体出口经由第八管道l8连接至废水收集池7。制酸系统4的液体出口经由浓硫酸输送管道lc连接至浓硫酸稀释器8,工艺水第二输送管道ld连接至浓硫酸稀释器8。浓硫酸稀释器8的液体出口经由第九管道l9连接至废水收集池7的液体入口。热风炉尾气输送管道(le)连接至废水收集池(7)的气体入口。

[0139]

实施例2

[0140]

重复实施例1,只是初沉槽5的底部液体出口经由第十管道l10连接至废水收集池7的液体入口。第十管道l10上分出第十一管道l11,第十一管道l11连接至污泥储槽9。

[0141]

实施例3

[0142]

重复实施例2,只是从废水收集池7的废气出口引出的第十二管道l12连接至so2脱附塔6的气体入口。so2脱附塔6的气体出口经由第十三管道l13连接至第一管道l1。

[0143]

实施例4

[0144]

重复实施例3,只是第七管道l7上分出第十四管道l14,第十四管道l14连接至一级洗涤塔1的上液体入口。第五管道l5上分出第十五管道l15,第十五管道l15连接至二级洗涤塔2的上液体入口。第四管道l4上分出第十六管道l16,第十六管道l16连接至三级洗涤塔3的上液体入口。

[0145]

实施例5

[0146]

如图1所示,一种含氰srg气体清洁治理及热风炉尾气净化的方法,使用实施例4中的系统,该方法包括以下步骤:

[0147]

1)含氰的srg气体从下部进入一级洗涤塔1,srg气体依次经过一级洗涤塔1、二级洗涤塔2、三级洗涤塔3,srg气体分别与各塔内的洗涤溶液逆流接触,洗涤后的气体从三级洗涤塔3的顶部排出。

[0148]

其中,进入一级洗涤塔1的srg气体的温度为400℃。进入二级洗涤塔2的气体温度为80℃。进入三级洗涤塔3的气体温度为50℃。从三级洗涤塔3排出的气体温度为30℃。

[0149]

2)从三级洗涤塔3的顶部排出的气体进入制酸系统4进行制酸,得到浓硫酸。

[0150]

3)工艺水从底部进入三级洗涤塔3,工艺水依次经过三级洗涤塔3、二级洗涤塔2、一级洗涤塔1对含氰的srg气体进行洗涤净化,洗涤净化后一级洗涤塔1内的废水排出至初沉槽5,初沉槽5上部的废水进入so2脱附塔6。so2脱附塔6脱除废水中物理溶解的so2,然后将废水排出至废水收集池7。

[0151]

其中,进入三级洗涤塔3的液体的ph值为6.5,温度为30℃。进入二级洗涤塔2的液体的ph值为4,温度50℃。进入一级洗涤塔1的液体的ph值为3,温度为70℃。从一级洗涤塔1排出的液体的ph值为5,温度为80℃。初沉槽5上部的废水中悬浮物的浓度为5mg/l。

[0152]

4)将工艺水与步骤2)中制得的浓硫酸输送至浓硫酸稀释器8内混合,得到稀硫酸。将稀硫酸通入废水收集池7,并向废水收集池7中通入热风炉尾气,稀硫酸与废水发生反应,反应后排出酸性洗涤废水。

[0153]

其中,通入废水收集池7的稀硫酸的量为稀硫酸中氢离子的摩尔量与废水中亚硫酸根离子的摩尔量的比值为1:0.4。所述稀硫酸中硫酸的浓度为60%。稀硫酸与废水反应后的酸性洗涤废水的ph值为2。废水收集池7中悬浮物的浓度为1700mg/l。

[0154]

实施例6

[0155]

重复实施例5,只是步骤4)中,通入废水收集池7的热风炉尾气的量为1000nm3/h。所述热风炉尾气的温度为280℃。

[0156]

实施例7

[0157]

重复实施例6,只是该方法包括:5)将步骤2)中制得的浓硫酸用于外售。

[0158]

实施例8

[0159]

重复实施例7,只是步骤3)中,初沉槽5下部的废水通入到废水收集池7。初沉槽5下部的废水还通入到污泥储槽9。

[0160]

实施例9

[0161]

重复实施例8,只是步骤1)中,从一级洗涤塔1排出的气体在与so2脱附塔6产生的含硫气体汇合后,再进入二级洗涤塔2洗涤净化。步骤4)中,稀硫酸与废水反应后的废气通入到so2脱附塔6。

[0162]

实施例10

[0163]

重复实施例9,只是步骤3)中,初沉槽5上部的废水一部分溢流至so2脱附塔6,另一部分溢流至一级洗涤塔1。步骤3)中,进入三级洗涤塔3的工艺水一部分在三级洗涤塔3内循环使用,另一部分进入二级洗涤塔2。从三级洗涤塔3进入二级洗涤塔2的工艺水一部分在二级洗涤塔2内循环使用,另一部分进入一级洗涤塔1。

[0164]

按照本实施例提供的一种含氰srg气体的清洁治理及热风炉尾气净化的方法进行实验。先测定采用本实施例工艺前的废水量、废水温度、废水中的悬浮物浓度、(硫酸、亚硫酸)盐浓度、氯离子浓度、硫酸产量。然后测定采用本实施例所述工艺后的废水量、废水温度、废水中的悬浮物浓度、(硫酸、亚硫酸)盐浓度、氯离子浓度、硫酸产量。

[0165]

检测指标采用本实施例的工艺前采用本实施例的工艺后废水量,m3/h45温度,℃7075悬浮物浓度,g/l3.20.1(硫酸、亚硫酸)盐浓度,g/l238172氯离子浓度,g/l4042硫酸产量,t/d3240.71

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1