一种基于环境压力的搅拌速度控制方法及装置与流程

[0001]

本申请涉及变压器油气监测领域,特别涉及一种基于环境压力的搅拌速度控制方法及装置。

背景技术:

[0002]

随着国民经济的快速发展,各行各业对于电力的需求持续上升,现今,电力系统也正朝着超高压,大容量和自动化方向而发展,因此电力系统中大量采用大型油浸式电力设备(如变压器),为了保障电力系统的安全运行,须对变压器等大型油浸式电力设备的脱气状态进行预防性检验和监控。

[0003]

由于油浸式电力设备均选用绝缘油、油纸或油纸板等绝缘结构,当设备内部发生热性故障、放电性故障或绝缘油、纸老化时,会产生多种气体,这些气体会溶解于油中,油中溶解的不同类型的气体可以反映不同类型的电气故障。

[0004]

目前,传统的基于环境压力的搅拌速度控制方案中,需要人工抽取油浸式电力设备中的油样并集中到实验室后,使用气相色谱仪确定油浸式设备的脱气状态,效率较低。

技术实现要素:

[0005]

本申请实施例提供一种基于环境压力的搅拌速度控制方法及装置,用于解决现有的基于环境压力的搅拌速度控制设备因需要人工监控及处理油样数据而无法实时获取油样数据的技术问题。

[0006]

为解决上述问题,本申请提供的技术方案如下:

[0007]

本申请实施例提供一种基于环境压力的搅拌速度控制方法,所述基于环境压力的搅拌速度控制方法应用于基于环境压力的搅拌速度控制装置,所述油浸式设备脱气状态监测装置包括油路单元、脱气单元、气路单元、测量单元以及控制单元,所述基于环境压力的搅拌速度控制方法包括:

[0008]

所述控制单元向所述油路单元发送采样使能信号,以使得所述油路单元从油浸式设备中获取冷却油样品;

[0009]

所述控制单元向所述油路单元和所述脱气单元发送脱气使能信号,以控制所述冷却油样品从所述油路单元流入所述脱气单元,获取并根据所述冷却油样品的黏度和所述脱气单元内的环境压强确定搅拌速度,基于所述搅拌速度控制所述脱气单元内搅拌构件的搅拌,以使得所述脱气单元对所述冷却油样品进行脱气得到待测气体样品;

[0010]

所述控制单元向所述脱气单元、气路单元以及测量单元发送测量使能信号,以控制所述待测气体样品从所述脱气单元通过所述气路单元流入所述测量单元,并控制所述测量单元中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;

[0011]

所述控制单元根据所述测量单元得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备的运行故障。

[0012]

同时,本申请实施例提供一种基于环境压力的搅拌速度控制装置,所述监测装置包括油路单元、脱气单元、气路单元、测量单元、以及控制单元;

[0013]

所述控制单元于第一时刻向所述油路单元发送采样使能信号,以使得所述油路单元从油浸式设备中获取冷却油样品;

[0014]

所述控制单元还于第二时刻向所述油路单元和所述脱气单元发送脱气使能信号,以控制所述冷却油样品从所述油路单元流入所述脱气单元,获取并根据所述冷却油样品的黏度和所述脱气单元内的环境压强确定搅拌速度,基于所述搅拌速度控制所述脱气单元内搅拌构件的搅拌,以使得所述脱气单元对所述冷却油样品进行脱气得到待测气体样品;

[0015]

所述控制单元还于第三时刻向所述脱气单元、气路单元以及测量单元发送测量使能信号,以控制所述待测气体样品从所述脱气单元通过所述气路单元流入所述测量单元,并控制所述测量单元中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;

[0016]

所述控制单元还于第四时刻根据所述测量单元得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备的运行故障。

[0017]

有益效果:本申请实施例提供一种基于环境压力的搅拌速度控制方法及装置,所述基于环境压力的搅拌速度控制方法应用于基于环境压力的搅拌速度控制装置,所述油浸式设备脱气状态监测装置包括油路单元、脱气单元、气路单元、测量单元以及控制单元,所述基于环境压力的搅拌速度控制方法包括所述控制单元先向所述油路单元发送采样使能信号,以使得所述油路单元从油浸式设备中获取冷却油样品;然后所述控制单元向所述油路单元和所述脱气单元发送脱气使能信号,以控制所述冷却油样品从所述油路单元流入所述脱气单元,获取并根据所述冷却油样品的黏度和所述脱气单元内的环境压强确定搅拌速度,基于所述搅拌速度控制所述脱气单元内搅拌构件的搅拌,以使得所述脱气单元对所述冷却油样品进行脱气得到待测气体样品;然后所述控制单元向所述脱气单元、气路单元以及测量单元发送测量使能信号,以控制所述待测气体样品从所述脱气单元通过所述气路单元流入所述测量单元,并控制所述测量单元中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;然后所述控制单元根据所述测量单元得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备的运行故障;本申请实施例通过从油浸式设备中获取冷却油样品,对冷却油样品进行脱气处理得到待测气体样品,并对待测气体样品中的特征气体的浓度进行测量,并根据特征气体的浓度确定该油浸式设备的运行故障,实现了基于环境压力的搅拌速度控制装置实时获取采样数据,以及根据特征气体的浓度可以预测油浸式设备的运行故障而进行报警,避免了油浸式设备的损坏;同时根据所述冷却油样品的黏度和所述脱气单元内的环境压强确定搅拌速度,基于该搅拌速度控制该脱气单元内搅拌构件的搅拌,以使得该脱气单元对该冷却油样品进行脱气得到待测气体样品,使该待测气体样品在目标脱气时间内脱离该脱气单元,缩短了检测周期,提高了检测效率,解决了现有的基于环境压力的搅拌速度控制设备通常无法准确设置油气分离设备中搅拌构件的搅拌速度的技术问题。

附图说明

[0018]

下面结合附图,通过对本申请的具体实施方式详细描述,将使本申请的技术方案

及其它有益效果显而易见。

[0019]

图1为本申请实施例提供的油浸式设备监控系统的场景示意图。

[0020]

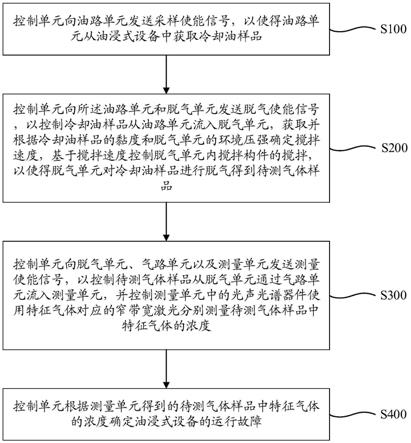

图2为本申请实施例提供的基于环境压力的搅拌速度控制方法的流程示意图。

[0021]

图3为本申请基于环境压力的搅拌速度控制装置的结构图。

[0022]

图4为本申请实施例提供的为基于环境压力的搅拌速度控制装置的对称气体测量器件的结构示意图。

[0023]

图5为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元的模块示意图。

[0024]

图6为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元中光电转换电路的电路原理图。

[0025]

图7为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元中第一信号放大电路的电路原理图。

[0026]

图8为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元中带通滤波电路的电路原理图。

[0027]

图9为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元中第二信号放大电路的电路原理图。

[0028]

图10为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元中a/d转换电路的电路原理图。

[0029]

图11为本申请实施例提供的测量单元的第一种结构示意图。

[0030]

图12为本申请实施例提供的测量单元的第二种结构示意图。

[0031]

图13为本申请实施例提供的测量单元的第三种结构示意图。

[0032]

图14是本申请实施例提供的温度控制模块的结构示意图。

[0033]

图15是本申请实施例提供的温度控制模块中的调温电路原理图

[0034]

图16为本申请基于环境压力的搅拌速度控制装置的结构示意图。

具体实施方式

[0035]

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0036]

请参阅图1,图1为本申请实施例提供的油浸式设备200监控系统的场景示意图,所述油浸式设备200监控系统可以包括油浸式设备200和基于环境压力的搅拌速度控制装置100,基于环境压力的搅拌速度控制装置100与油浸式设备200通过管道连接。

[0037]

在一种实施例中,所述油浸式设备200可以包括油浸式电力变压器。

[0038]

在一种实施例中,所述基于环境压力的搅拌速度控制装置100可以包括油路单元110、脱气单元120、气路单元130、测量单元140以及控制单元150。所述基于环境压力的搅拌速度控制装置100通过所述控制单元150先向所述油路单元110发送采样使能信号,以使得所述油路单元110从油浸式设备200中获取冷却油样品;然后所述控制单元150向所述油路单元110和所述脱气单元120发送脱气使能信号,以控制所述冷却油样品从所述油路单元

110流入所述脱气单元120,获取并根据所述冷却油样品的黏度和所述脱气单元120内的压强变化率确定搅拌速度,基于所述搅拌速度控制所述脱气单元120内搅拌构件213的搅拌,以使得所述脱气单元120对所述冷却油样品进行脱气得到待测气体样品;然后所述控制单元150向所述脱气单元120、气路单元130以及测量单元140发送测量使能信号,以控制所述待测气体样品从所述脱气单元120通过所述气路单元130流入所述测量单元140,并控制所述测量单元140中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;然后所述控制单元150根据所述测量单元140得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备200的运行故障。

[0039]

需要说明的是,图1所示的系统场景示意图是一个示例,本申请实施例描述的服务器以及场景是为了更加清楚的说明本申请实施例的技术方案,并不构成对于本申请实施例提供的技术方案的限定,本领域普通技术人员可知,随着系统的演变和新业务场景的出现,本申请实施例提供的技术方案对于类似的技术问题,同样适用。以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

[0040]

图2为本申请实施例提供的基于环境压力的搅拌速度控制方法的流程示意图。图3为本申请基于环境压力的搅拌速度控制装置的结构图。请参阅图2和图3,该油浸式设备200脱气状态控制方法包括以下步骤:

[0041]

s100:所述控制单元150向所述油路单元110发送采样使能信号,以使得所述油路单元110从油浸式设备200中获取冷却油样品。

[0042]

在一种实施例中,在油路单元110从油浸式设备200中获取冷却油样品时,可以通过在油浸式设备200和油路单元110之间设置阀门和油泵103,以控制油路单元110从油浸式设备200中获取冷却油样品统计。例如,在控制单元150向油路单元110发送采样使能信号时,油路单元110与油浸式设备200之间的阀门打开,油泵103从油浸式设备200中将冷却油样品抽取到油路单元110中,冷却油样品的体积可以根据油泵103的工作时间、油泵103工作功率等进行具体限定。

[0043]

在一种实施例中,在油路单元110获取到冷却油样品后,对冷却油样品进行预处理,例如当冷却油样品中存在杂质时,则在预处理的过程中可以将冷却油中的杂质例如固体颗粒或水等杂质去除,提高冷却油样品的纯净度。

[0044]

在一种实施例中,如图3所示,所述油浸式设备200中的冷却油样品通过所述油路单元110中的第一阀门101进入所述脱气单元120中的油罐210。所述油罐210中的冷却油样品通过所述油泵103及第二阀门102进入所述油浸式设备200中。

[0045]

s200:所述控制单元150向所述油路单元110和所述脱气单元120发送脱气使能信号,以控制所述冷却油样品从所述油路单元110流入所述脱气单元120,并根据所述冷却油样品的黏度和所述脱气单元内的环境压强确定搅拌速度,基于所述第一搅拌速度控制所述脱气单元120内搅拌构件213的搅拌,以使得所述脱气单元120对所述冷却油样品进行脱气得到待测气体样品。

[0046]

在一种实施例中,在得到冷却油样品后,需要将冷却油样品从油路单元110中发送至脱气单元120,可以使得控制单元150向油路单元110和脱气单元120发送脱气使能信号,使得冷却油样品从油路单元110进入脱气单元120,同时,在冷却油样品进入到脱气单元120后,使得脱气单元120将冷却油样品中的气体分离出来,得到待测气体样品。

[0047]

在一种实施例中,使得脱气单元120对冷却油样品进行脱气时,可以采用顶空脱气的方式对冷却油样品进行脱气。顶空脱气的方式指使冷却油样品进入油罐210,将油罐210上方的气体排出,避免油罐210中的原有气体对待测气体样品产生影响,使得油罐210内形成负压,然后采用对油罐210底部加热、同时对冷却油进行搅拌的方式,使得冷却油中的待测气体样品分离出来。

[0048]

请参阅图3,在第一阶段,本阶段主要是将油罐210内的压强抽至第一目标压强,以使油浸式设备200与油罐210之间形成负压,使得油浸式设备200中冷却油样品进入油罐210内。首先,所述控制单元150控制脱气单元120中的抽气器件220中第一驱动马达223驱动活塞222的抽吸将油罐210内的气体抽入抽气器件220中的气缸221内,以及将所述气缸221内的气体通过气路单元130排出,使油罐210内形成负压。所述气路单元130包括第一气阀310、第二气阀320、第三气阀330和第四气阀340。例如,将第一气阀310中第一端口311和第二端口312连通,抽气器件220将油罐210内的部分气体抽入气缸221内,然后将第一气阀310中的第一端口311和第三端口313连通,气缸221中的气体通过第三气阀330排出。重复上述步骤,使得油罐210内的压强降低至第一目标压强,例如外界大气压为标准大气压100kpa,油罐210内的第一目标压强可以为2kpa,所述油罐210内的压强可以由压力传感器230直接获取。

[0049]

在第二阶段,油罐210与油浸式设备200之间的压强差使油浸式设备200内的冷却油样品进入所述油罐210。首先,所述控制单元150控制所述第一阀门101打开使所述油浸式设备200与所述油罐210贯通,由于所述油浸式设备200与所述油罐210之间的压差,所述油浸式设备200内的所述冷却油样品进入所述油罐210内;当所述油罐210内的冷却油样品达到上液位传感器211所测量的高度时,所述控制单元150控制所述第一阀门101关闭。所述上液位传感器211高度的设置可以根据所述油罐210的高度进行设置,例如所述上液位传感器211的高度可以所述油罐210的高度的75%,或者所述上液位传感器211高度的设置可以根据所述油罐210内搅拌构件213的搅拌速度进行设置,例如当搅拌构件213的搅拌速度为2400rpm时,所述上液位传感器211的高度可以所述油罐210的高度的75%,当搅拌构件213的搅拌速度为3000rpm时,所述上液位传感器211的高度可以所述油罐210的高度的70%,避免因所述搅拌构件213的转速过快,而导致冷却油样品被搅拌时液面高度超过油罐210的临界高度;或者,所述上液位传感器211高度的设置可以根据所述油罐210内冷却油样品的搅拌温度进行设置,例如所述冷却油样品的搅拌温度为50℃时,所述上液位传感器211的高度可以所述油罐210的高度的75%,所述冷却油样品的搅拌温度为70℃时,所述上液位传感器211的高度可以所述油罐210的高度的70%。

[0050]

在第三阶段,所述冷却油样品中的待测气体通过抽气器件220及所述气路单元130进入所述测量单元140。首先,所述控制单元150控制所述第一气阀310的第一端口311和第二端口312连通,使所述抽气器件220与所述油罐210连通,然后所述控制单元150控制搅拌构件213对所述油罐210内的冷却油样品进行搅拌,然后所述抽气器件220将所述冷却油样品中的待测气体抽入所述抽气器件220中的气缸221中,然后所述控制单元150控制所述第一气阀310的第一端口311和第二端口312断开,以及控制使所述第一气阀310的第一端口311和第三端口313连通,打开第二气阀320和第四气阀340,关闭第三气阀330,以使得所述待测气体通过气路单元130进入测量单元140;其次,重复上述步骤,直到所述油罐210内的压力达到第二目标压强,上述抽气步骤停止,所述第一气阀310处于关闭状态。所述第二目

标压强可以与所述第一目标压强相等或不等,所述第二目标压强的具体数值可以根据实际情况限定。

[0051]

在第四阶段,所述油罐210内的所述冷却油样品回流至所述油浸式设备200内。首先,所述控制单元150控制第二阀门102,使所述油浸式设备200内与所述油罐210连通,然后控制所述油泵103将所述油罐210内的所述冷却油样品抽至所述油浸式设备200内,当所述油罐210内的冷却油样品的液面达到油罐210内的下液位传感器212所测量的高度时,所述控制单元150控制油泵103停止工作以及将第二阀门102闭合。所述下液位传感器212所测量的高度可以为所述油罐210的底端,具体位置本申请不作详细限定。

[0052]

根据上述基于环境压力的搅拌速度控制装置100的工作过程,由于需要将油罐210内的待测气体在目标脱气时间内的完成脱气,而直接影响待测气体脱气速率的为所述搅拌构件213的搅拌速度。而对于不同黏度或温度的样品油,以及在不同搅拌速度下,样品油中的待测气体脱离油浸式设备200脱气状态监控设备中油气分离设备的脱气速率是不相同的。而现有的油浸式设备200脱气状态监控设备通常无法准确设置油气分离设备中搅拌构件213的搅拌速度,而导致样品油中的待测气体无法在目标时间内脱离油气分离设备的技术问题。其次,在高海拔区域,例如高原区域,该控制装置所对应的大气压强将会小于标准大气压强,而控制装置内脱气单元120、油路单元110、气路单元130等将会受到一定的影响,例如脱气单元120中抽气器件220在对待测气体进行抽吸时,由于高海拔的环境压力的减小导致抽气器件220施加在待测气体的抽吸力大于标准大气压时抽气器件220施加在待测气体的抽吸力,即排气时间出现差异,排气时间的差异导致冷却油样品的黏度的计算值存在偏差,进而导致搅拌速度出现预测偏差。本实施例主要通过在基于环境压力的搅拌速度控制装置100的第二阶段获取脱气单元120所处位置的环境压强及黏度以确定所述搅拌构件213的搅拌速度。

[0053]

在一种实施例中,脱气单元120内即所述油罐210内的初始压强或动态压强可以根据图3中的压力传感器230直接获取,而冷却油样品的黏度则无法通过对应的传感器直接获取。而其可以通过测量冷却油样品在进油阶段对管路、阀门或者脱气单元120中的部件的作用力或者冷却油自身的物理属性,并根据该冷却油所具有的物理属性与冷却油黏度和脱气单元120内部压强的关系得到冷却油样品的黏度,然后根据黏度、进油时间和搅拌速度等的关联关系来确定搅拌构件213的初始搅拌速度。

[0054]

具体的,冷却油样品可以根据在处位置的环境压强和脱气单元120内的初始压强,即脱气单元120中的油罐210内的初始压强,该初始压强可以根据压力传感器230直接测量,根据脱气单元120内外压差确定冷却油样品的进油压力,以及根据该进油压力确定冷却油样品的速率、黏度及搅拌构件213的搅拌速度。因此该步骤可以包括:获取所述脱气单元120在目标位置的环境压强和所述脱气单元120内的初始压强;根据所述环境压强和所述初始压强,获取所述冷却油样品进入所述脱气单元120的进油压力;获取所述冷却油样品从所述油路单元110流入所述脱气单元120的进油速率;根据进油速率、黏度和压力的关联关系,基于所述进油压力和所述进油速率,确定所述冷却油样品的黏度;根据黏度、进油时间和搅拌速度的关联关系,基于所述冷却油样品的黏度和目标进油时间确定所述搅拌构件213的搅拌速度。

[0055]

具体的,在相同压力下,不同黏度的冷却油样品具有不同的进油速率,黏度与进油

速率呈反相关,即冷却油样品的黏度越大,冷却油样品的进油速率越小,而冷却油样品的黏度越小,冷却油样品的进油速率越大。而在不同的压力下,冷却油样品的进油压力越大,冷却油样品的进油速率越大,冷却油样品的进油压力越小,冷却油样品的进油速率越小。而本实施例的目标位置一般指代高海拔区域,该区域的温度和环境压强都小于在海拔为0的区域,因此在本实施例在进行进油压力的计算时,需要考虑环境压力的变化,避免因环境压力的错误导致进油压力偏低,进而使得搅拌构件213的搅拌速度设定偏低,使待测气体无法在目标脱气时间内脱离。其次,脱气单元120内的压强其可以直接通过压力传感器230测量,根据环境压强与脱气单元120内的压强差值其可以直接获取所述冷却油样品进入所述脱气单元120的进油压力。而脱气单元120与变压器油箱之间的进油管路的直径为确定值,即根据上述脱气单元120与变压器油箱的压差及进油管路的直径可以确定所述冷却油样品的进油速率。其次,关于进油速率、黏度和压强具体的关联关系,其可以通过历史数据或者其他经验公式获取对应的函数关系式,即根据冷却油样品的进油速率及脱气单元120与变压器油箱的压差获取确定的冷却油样品的黏度。

[0056]

具体的,冷却油样品中的搅拌速度除了与冷却油样品的黏度有关之外,还与冷却油样品的进油时间有关联。冷却油样品的搅拌速度与冷却油样品的进油时间呈正相关,冷却油样品的进油时间越长,对应的冷却油样品的黏度越大,则对应的搅拌速度越大;冷却油样品的进油时间越短,对应的冷却油样品的黏度越小,则对应的搅拌速度越小。而对于需要在目标进油时间内将油浸式设备200中的冷却油样品导入至脱气单元120中,可以根据确定的目标进油时间设定对应的冷却油黏度,以及根据确定的冷却油黏度确定对应的搅拌构件213的搅拌速度。关于黏度、进油时间和搅拌速度的关联关系,其可以通过历史数据或者其他经验公式获取对应的函数关系式。

[0057]

本实施例将环境压强对冷却油样品进油压力的影响考虑进来,获取并根据油罐210内的压强与实际环境压强的差值获取所述冷却油样品的进油压力,确定所述冷却油样品所述油路单元110流入所述脱气单元120的进油速率,然后根据该进油速率与黏度和压强的关联关系确定冷却油样品的黏度,然后根据黏度与进油时间和搅拌速度的关联关系确定搅拌构件213的第一搅拌速度,提高了搅拌构件213搅拌速度确定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0058]

对于不同的海拔高度具有不同的环境压强,而对于获取环境压强的方式具有多种,例如现有的压力表、皮托管等可以获取不同海拔所对应的环境压强,但是本申请的油浸式设备200一般为110kv的变压器设备,其所工作的环境具有较大磁场干扰或者其他因素的干扰,导致使用常规的手段无法准确获取环境压强。

[0059]

在一种实施例中,在所述脱气单元120的油罐210内的初始压强相同的情况下,不同的环境压强对应不同的进油速率,因此本实施例通过获取不同的位置的进油速度的差值获取目标位置与标准大气压的气压差,进而确定目标位置的环境差。因此获取所述脱气单元120在目标位置的环境压强的步骤可以包括:获取在标准大气压下所述脱气单元120的第一进油速率;获取在目标位置所述脱气单元120的第二进油速率;根据所述第一进油速率和所述第二进油速率的差值获取所述脱气单元120在目标位置的环境压强。

[0060]

具体的,所述脱气单元120采用顶空负压脱气的方式对油罐210内的冷却油样品进行脱气,而决定冷却油样品进入脱气单元120的进油速率的因素除了冷却油样品自身的黏

度外,还与冷却油样品受到的进油压力有关,而该进油压力与油罐210内的初始负压和外界环境压强油罐210。对于不同的位置,在油罐210内的初始压强相同的情况下,不同的环境压强对应不同的进油压力。本实施例首先获取所述脱气单元120在海拔为0的位置,所述冷却油样品从所述油路单元110进入所述脱气单元120的第一进油速率,其次将所述监控设备放置在目标位置,例如海拔为5000m的高原等,获取所述冷却油样品从所述油路单元110进入所述脱气单元120的第二进油速率,由于高原环境压强小于标准大气压101.325kpa,因此第一进油速率将会大于第二进油速率。其次,根据标准大气压与第一进油速率获取环境压强与进油速率的关联关系,以及基于第二进油速率确定所述目标位置的环境压强。

[0061]

本实施例通过所述冷却油样品在不同海拔高度上从所述油路单元110进入脱气单元120所对应的不同的进油速率,以及根据标准大气压下对应的进油速率获取环境压强与进油速率的关联关系,以及基于在目标位置确定的进油速率确定目标位置的环境压强,其消除了因环境压强的变化而影响搅拌构件213搅拌速度设定,提高了搅拌速度设定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0062]

在一种实施例中,冷却油样品进入脱气单元120之后,需要将对冷却油样品进行搅拌,使得冷却油样品中的待测气体通过脱气单元120中的抽气器件220的抽吸作用进入抽气器件220的气缸221内。抽气器件220中的第一驱动马达223对活塞222施加驱动力,利用抽气器件220将油罐210内的气体抽吸至所述抽气器件220中,第一驱动马达223施加在活塞222上的驱动力需要克服环境压力与油罐210内的初始压强的压差,而由于不同位置的环境压力不同,因此所述第一驱动马达223在输出相同功率的前提下,抽气器件220中的活塞222的抽气压力是不相同,以及根据不同位置的抽气压力的不同确定目标位置的环境压强。因此获取所述脱气单元120在目标位置的环境压强的步骤可以包括:获取在标准大气压所述脱气单元120中抽气器件220的第一抽气压力;获取在目标位置所述脱气单元120中抽气器件220的第二抽气压力;根据所述第一抽气压力和所述第二抽气压力的差值获取所述脱气单元120在目标位置的环境压强。

[0063]

具体的,所述脱气单元120采用顶空负压脱气的方式对油罐210内的冷却油样品进行脱气,需要利用抽气器件220将脱气单元120内的气体抽吸至抽气器件220中的气缸221内,以及通过抽气器件220将气缸221内的待测气体导入测量单元140中。而抽气器件220在抽吸过程中,对于不同海拔高度,活塞222的抽气压力是不相同。例如,在油罐210内的初始压强都为50kpa的情况下,不同的环境压强对应不同的进油压力,本实施例首先获取所述脱气单元120在海拔为0的位置,大气压强为标准大气压101.325kpa,因此第一驱动马达223施加在活塞222的作用力需要克服标准大气压强与油罐210内的初始压强的第一压差,剩余的作用力为活塞222的所述第一抽气压力,其次将所述监控设备放置在目标位置,例如海拔为5000m的高原等,在第一驱动马达223施加相同作用力的情况下,由于活塞222需要克服的环境压力与油罐210内的初始压强的第二压差,该第二压差小于所述第一压差,因此在目标位置活塞222的第二抽气压力大于第一抽气压力。其次,根据标准大气压与第一抽气压力获取环境压强与抽气压力的关联关系,以及基于第二抽气压力确定所述目标位置的环境压强。

[0064]

本实施例通过在不同海拔高度上所述抽气器件220中所述活塞222的不同抽气压力,以及根据标准大气压下对应的抽气压力获取环境压强与抽气压力的关联关系,以及基于在目标位置确定的抽气压力确定目标位置的环境压强,其消除了因环境压强的变化而影

响搅拌构件213搅拌速度设定,提高了搅拌速度设定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0065]

在一种实施例中,在冷却油样品进入脱气单元120之前,其需要将油罐210内的压强抽吸至目标压强,例如上文记述的2kpa,根据环境压强与油罐210内的负压使得冷却油样品从油路单元110进入脱气单元120。而在将油罐210内的压强抽吸至负压过程中,需要利用到上述抽气器件220,第一驱动马达223对活塞222施加驱动力,利用抽气器件220将油罐210内的气体抽吸至所述抽气器件220中。而由于目标位置的更换导致抽气压力的变化值较小,因此在环境压力测量过程中可能出现环境压力测量不准确的技术问题。而由于在油罐210内的气体需要经过多次抽吸才能将油罐210内的气压降低至目标压强,因此本实施例可以根据油罐210内的压强降低至目标压强的时间来确定所述目标位置的环境压强。因此,获取所述脱气单元120在目标位置的环境压强的步骤可以包括:获取在标准大气压所述脱气单元120的抽气器件220将所述脱气单元120抽气至目标压强的第一抽气时间;获取在目标位置所述脱气单元120的抽气器件220将所述脱气单元120抽气至目标压强的第二抽气时间;根据所述第一抽气时间和所述第二抽气时间的差值获取所述脱气单元120在目标位置的环境压强。

[0066]

具体的,所述脱气单元120在被抽气至负压的过程中,对于不同的位置,其对应的环境压力是不相同的,第一驱动马达223施加相同的驱动力情况下,活塞222的抽气压力和排气压力是不同的,在标准大气压环境下的抽气压力大于高海拔环境下的抽气压力。在本实施例中,首先获取所述脱气单元120在海拔为0的位置,大气压强为标准大气压101.325kpa的环境下,所述抽气器件220将所述脱气单元120中的油罐210抽气至目标压强,例如2kpa时,所花费的第一抽气时间;其次,将所述监控设备放置在目标位置,例如海拔为5000m的高原等,在第一驱动马达223施加相同作用力的情况下,获取所述抽气器件220将所述脱气单元120中的油罐210抽气至目标压强所花费的第二抽气时间,由于第一抽气压力小于第二抽气压力,因此第一抽气时间大于第二抽气时间。其次,根据标准大气压与第一抽气时间获取环境压强与抽气时间的关联关系,以及基于第二抽气时间确定所述目标位置的环境压强。

[0067]

本实施例通过在不同海拔高度上所述抽气器件220中所述活塞222的不同抽气压力,以及根据该不同抽气压力获取所述脱气单元120被抽吸至目标压强所花费的时间的差值,以及基于不同位置环境下抽气时间的差值确定目标位置的环境压强,提高了环境压强计算的准确性,以及其消除了因环境压强的变化而影响搅拌构件213搅拌速度设定,进一步提高了搅拌速度设定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0068]

在一种实施例中,冷却油样品进入脱气单元120之后,需要对冷却油样品进行搅拌,使得冷却油样品中的待测气体通过脱气单元120中抽气器件220的抽吸作用进入抽气器件220的气缸221内,以及通过活塞222的挤压作用将气缸221内的待测气体导入测量单元140。而由于不同位置的环境压力不同,因此在所述第一驱动马达223输出相同功率的情况下,位于不同海拔的所述抽气器件220中的待测气体受到不同的排气压力,即将气缸221内的待测气体导入所述测量单元140所花的时间也不相同,基于该不同位置对应的不同的排气时间确定目标位置的环境压强。因此获取所述脱气单元120在目标位置的环境压强的步

骤可以包括:获取在标准大气压所述待测气体从所述脱气单元120中抽气器件220进入所述测量单元140的第一排气时间;获取在目标位置所述待测气体从所述脱气单元120中抽气器件220进入所述测量单元140的第二排气时间;根据所述第一排气时间和所述第二排气时间的差值获取所述脱气单元120在目标位置的环境压强。

[0069]

具体的,所述脱气单元120采用顶空负压脱气的方式对油罐210内的冷却油样品进行脱气,需要利用抽气器件220将脱气单元120内的气体抽吸至抽气器件220中的气缸221内,以及通过抽气器件220将气缸221内的待测气体导入测量单元140中。而抽气器件220在排气过程中,由于需要克服气缸221内的压力与环境大气压的压差,对于不同海拔高度的位置的环境压力不同,因此活塞222施加在待测气体上的排气压力是不相同。例如,在气缸221内的压强都为50kpa的情况下,不同的海拔高度对应不同的压差,本实施例首先获取脱气单元120在海拔为0的位置,大气压强为标准大气压101.325kpa,因此第一驱动马达223施加在活塞222的作用力需要克服标准大气压强与气缸221内的压强的第三压差,剩余的作用力为活塞222作用在气缸221内待测气体的所述第一排气压力,其次将所述监控设备放置在目标位置,例如海拔为5000m的高原等,在第一驱动马达223施加相同作用力的情况下,由于活塞222需要克服的环境压力与气缸221内的压强的第四压差,该第四压差小于所述第三压差,因此在目标位置活塞222的第二排气压力大于第一排气压力。而排气压力越大,所述待测气体从所述脱气单元120中抽气器件220进入所述测量单元140的排气时间越短,排气压力越小,所述待测气体从所述脱气单元120中抽气器件220进入所述测量单元140的排气时间越长。其次,根据标准大气压与第一排气时间获取环境压强与排气时间的关联关系,以及基于第二排气时间确定所述目标位置的环境压强。

[0070]

本实施例通过获取不同海拔高度上所述待测气体从所述脱气单元120中抽气器件220进入所述测量单元140的不同排气时间,以及根据标准大气压下对应的排气时间获取环境压强与排气时间的关联关系,以及基于在目标位置确定的排气时间确定目标位置的环境压强,其消除了因环境压强的变化而影响搅拌构件213搅拌速度设定,提高了搅拌速度设定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0071]

在一种实施例中,所述脱气单元120中的冷却油样品在完成脱气之后,冷却油样品需要回流至所述油浸式设备200中,而由于油浸式设备200中处于标准大气压,而所述脱气单元120内的压强为一预定负压,因此需要利用油泵103将油罐210内的冷却油样品回流至油浸式设备200中。而由于不同位置的环境压力不同,在油泵103输出相同功率的情况下,油泵103对冷却油样品的抽吸力在不同海拔高度上是不相同的,即将油罐210内的待冷却油样品回流至所述油浸式设备200所花的时间也不相同,基于该不同位置对应的不同的回油时间确定目标位置的环境压强。因此获取所述脱气单元120在目标位置的环境压强的步骤可以包括:获取在标准大气压所述油路单元110的油泵103使所述脱气单元120中的冷却油样品回流至所述油浸式设备200的第一回油时间;获取在目标位置所述油路单元110的油泵103使所述脱气单元120中的冷却油样品回流至所述油浸式设备200的第二回油时间;根据所述第一回油时间和所述第二回油时间的差值获取所述脱气单元120在目标位置的环境压强。

[0072]

具体的,在冷却油样品进行搅拌过程中,当油罐210内的压强降低至预设压强时,

则所述冷却油样品的排气过程结束。其次,所述冷却油样品需要回流至所述油浸式设备200中,避免冷却油样品的浪费。而由于不同位置的环境压力不同,在油泵103输出相同功率的情况下,油泵103对冷却油样品的抽吸力在不同海拔高度上是不相同的。例如,在油罐210内的压强为2kpa的情况下,不同的海拔高度对应不同的压差,本实施例首先获取脱气单元120在海拔为0的位置,大气压强为标准大气压101.325kpa,油泵103输出的抽吸力需要克服标准大气压强与油罐210内的压强的差值;其次,将所述监控设备放置在目标位置,例如海拔为5000m的高原等,同样需要克服目标位置的环境压强与油罐210内的压强的差值,而由于目标位置的环境压强小于标准大气压强,因此油泵103在目标位置施加在冷却油样品的抽吸力大于冷却油在标准大气压强时施加在冷却油样品的抽吸力,而根据上述情况获取在标准大气压所述油路单元110的油泵103使所述脱气单元120中的冷却油样品回流至所述油浸式设备200的第一回油时间,以及在目标位置所述油路单元110的油泵103使所述脱气单元120中的冷却油样品回流至所述油浸式设备200的第二回油时间,根据二者的抽吸力不同,可知第一回油时间小于第二回油时间。其次,根据标准大气压与第一回油时间获取环境压强与回油时间的关联关系,以及基于第二回油时间确定所述目标位置的环境压强。

[0073]

本实施例通过获取不同海拔高度上所述油路单元110的油泵103使所述脱气单元120中的冷却油样品回流至所述油浸式设备200的回油时间,以及根据标准大气压下对应的回油时间获取环境压强与回油时间的关联关系,以及基于在目标位置确定的回油时间确定目标位置的环境压强,其消除了因环境压强的变化而影响搅拌构件213搅拌速度设定,提高了搅拌速度设定的准确性,使得待测气体能够在目标脱气时间内脱离冷却油样品,提高了待测气体的脱气效率。

[0074]

在一种实施例中,随着海拔高度的升高,除了大气压强将会降低,环境温度随之降低,即所述油浸式设备200所处的环境温度将会降低,而从油浸式设备200进入所述脱气单元120中的冷却油样品的温度可能会存在一定程度的降低,因此在上述实施例的基础上,需要将温度的因素考虑进去。因此,根据进油速率、黏度和压力的关联关系,基于所述进油压力和所述进油速率,确定所述冷却油样品的黏度的步骤可以包括:获取所述冷却油样品的进油温度;根据进油速率、黏度、温度和压力的关联关系,基于所述进油压力、所述进油温度和所述进油速率,确定所述冷却油样品的黏度。

[0075]

具体的,海拔高度的变化对应环境温度的变化,温度与黏度呈反相关,温度越大,黏度越小,温度越小,黏度越大。本实施例在进行黏度计算之前,获取冷却油样品的进油温度,根据进油速率、黏度、温度和压力的关联关系,基于所述进油压力、所述进油温度和所述进油速率,确定所述冷却油样品的黏度。

[0076]

在一种实施例中,由于各方面不确定因素的影响,测量单元实际获取的待测气体浓度值一般大于本实施例初始的预测浓度,而由于冷却油样品属于同一批次的冷却油样品,因此其可以根据当前周期的特征气体浓度值与预测浓度的差值对下一周期的搅拌构件213的搅拌速度进行调整,该步骤可以包括:获取当前测量周期内所述特征气体的浓度与所述冷却油样品中待测气体的预测浓度的第一差值;判断所述第一差值是否大于第一阈值;若所述第一差值大于第一阈值,根据浓度、脱气时间和搅拌速度的关联关系,基于所述第一差值和目标脱气时间,确定下一测量周期的所述搅拌构件213的第二搅拌速度;若所述第一差值小于第一阈值,所述搅拌构件213的第一搅拌速度为当前测量周期内所述搅拌构件213

的目标搅拌速度。

[0077]

在一种实施例中,当前测量周期内所述特征气体的浓度与所述冷却油样品中待测气体的预测浓度的第一差值大于第一阈值时,需要进行搅拌速度的调整,而搅拌构件213的搅拌速度具有一提升上限,即临界搅拌速度,若前测量周期内所述特征气体的浓度与所述冷却油样品中待测气体的预测浓度的差值较大,需要将搅拌构件213的搅拌速度提升至超过临界搅拌速度的第二搅拌速度,则需要根据对其他调节因子进行调整来补偿搅拌速度的限定。

[0078]

具体的,本实施例通过温度与搅拌速度的关联关系,在搅拌速度无法提升的情况下,对搅拌构件213的搅拌温度即冷却油样品的温度进行调整,以补偿搅拌速度的限制,该步骤可以包括:判断所述第二搅拌速度是否大于所述搅拌构件213的临界搅拌速度;若所述第二搅拌速度大于所述搅拌构件213的临界搅拌速度,所述临界搅拌速度为下一测量周期的所述搅拌构件213的目标搅拌速度,根据温度、浓度和搅拌速度的关联关系,基于所述临界搅拌速度和所述特征气体的浓度,确定下一测量周期内所述冷却油样品的初始温度;若所述第二搅拌速度小于所述搅拌构件213的临界搅拌速度,所述第二搅拌速度为下一测量周期的所述搅拌构件213的目标搅拌速度。

[0079]

在一种实施例中,当前测量周期内所述特征气体的浓度与所述冷却油样品中待测气体的预测浓度的第一差值大于第一阈值时,需要进行搅拌速度的调整;而搅拌构件213的搅拌速度提高后,对应的油罐210内的所述冷却油样品的液面高度将会增加,由于油罐210与对应的油气管路连接,冷却油样品的液面高度增加可能会导致冷却油样品通过油气管路进入其他器件内,因此所述油罐210内冷却油样品的具有临界液面高度,以避免冷却油样品进入其他部件,因此该步骤可以包括:获取当前测量周期内所述冷却油样品的液面高度;判断所述冷却油样品的液面高度是否大于所述冷却油样品的临界液面高度;若所述冷却油样品的液面高度大于所述冷却油样品的临界液面高度,所述临界液面高度为下一测量周期内所述冷却油样品的液面高度,根据液面高度、浓度和搅拌速度的关联关系,基于所述临界液面高度和所述特征气体的浓度,确定下一测量周期的所述搅拌构件213的搅拌速度;若所述冷却油样品的液面高度小于所述冷却油样品的临界液面高度,所述第二搅拌速度为下一测量周期的所述搅拌构件213的目标搅拌速度。

[0080]

在一种实施例中,当前测量周期的脱气时间同样为搅拌速度设定的重要参考值,脱气时间代表冷却油样品中待测气体的脱气速率,脱气时间短,则待测气体的脱气速率大,对应较大的搅拌速度,需要降低下一测量周期的搅拌速度以使待测气体的脱气时间与目标脱气时间相等;脱气时间长,则待测气体的脱气速率小,对应较小的搅拌速度,需要增加下一测量周期的搅拌速度以使待测气体的脱气时间与目标脱气时间相等,因此该步骤可以包括:获取当前测量周期内所述冷却油样品中待测气体的脱气时间;判断当前测量周期内所述脱气时间与目标脱气时间是否相等;若当前测量周期内所述脱气时间与目标脱气时间不相等,根据浓度、脱气时间和搅拌速度的关联关系,基于当前测量周期内所述特征气体的浓度和所述目标脱气时间,确定下一测量周期的所述搅拌构件213的搅拌速度。

[0081]

在一种实施例中,所述油罐210中的抽气器件220的抽气压力及抽气速度同样可以作为调节脱气速度的变量,本申请不作详细介绍。

[0082]

本步骤通过测量单元所获取的待测气体样品中特征气体的浓度与待测气体的预

测浓度进行对比,根据二者的差值对下一测量周期的搅拌速度或/温度等进行调节,使得下一测量周期中冷却油样品中的待测气体在目标脱气时间内从所述脱气单元中脱离。

[0083]

s300:所述控制单元150向所述脱气单元120、气路单元130以及测量单元140发送测量使能信号,以控制所述待测气体样品从所述脱气单元120通过所述气路单元130流入所述测量单元140,并控制所述测量单元140中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;

[0084]

在一种实施例中,在得到待测气体样品后,需要对待测气体样品中的特征气体的浓度进行测量,可以使得控制单元150向脱气单元120、气路单元130以及测量单元140发送测量使能信号,使得待测气体从脱气单元120流入气路单元130,然后从气路单元130流入测量单元140,测量单元140中的光声光谱器件对特征气体的浓度进行测量,得到各特征气体的浓度。

[0085]

在一种实施例中,在将待测气体样品从脱气单元120流入气路单元130后,对待测气体样品进行预处理,考虑到待测气体样品中可能含有水,可以对待测气体样品进行干燥处理,从而使得水不会对待测气体样品的测试产生影响。

[0086]

在一种实施例中,特征气体指从冷却油中分离出的导致油浸式设备200出现故障的气体,不同种类的特征气体、不同种类的特征气体的浓度不同,导致的油浸式设备200的运行故障类型不同,且在不同种类的特征气体的浓度较低时,油浸式设备200的运行故障不会发生,但可以通过对各种类的特征气体进行预测,从而对油浸式设备200的运行故障进行预测,而使得油浸式设备200出现故障的特征气体包括氢气、一氧化碳、甲烷、乙炔、乙烯、二氧化碳、乙烷,在测量待测气体中特征气体的浓度时,出现的特征气体可能仅有一种,即仅有一种特征气体的浓度大于0,而其他特征气体的浓度为0。

[0087]

在一种实施例中,所述特征气体可以为甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳以及氢气中的任一种,对待测气体样品进行测量时,需要对待测气体样品中所有种类的特征气体的浓度进行测量;所述标准气体样本包括甲烷、乙烷、乙烯、乙炔、一氧化碳、二氧化碳以及氢气等气体,并且所述标准气体样本中特征气体的样本标准浓度为已知浓度。

[0088]

在一种实施例中,由于待测气体中一般包括氢气,而氢气的浓度可以通过对应的测量工具在冷却油样品中直接获取,然后通过历史数据中氢气与待测气体浓度的比例关系获取当前测量周期的待测气体的预测浓度,进而确定所述搅拌构件213的搅拌速度,该步骤可以包括:控制所述测量单元140获取所述冷却油样品中氢气的当前浓度;获取历史数据中氢气浓度与待测气体浓度的比例关系,基于所述氢气的当前浓度,确定所述待测气体的预测浓度;根据浓度、脱气时间和搅拌速度的关联关系,基于所述预测浓度和目标脱气时间,确定所述第一搅拌速度。

[0089]

具体的,由于氢气本身的特性,通过特定的测量装置可以在冷却油样品中直接获取氢气的浓度。例如,其可以在所述脱气单元120对所述冷却油样品进行脱气之前,控制所述测量单元140中的对称气体测量器件使用对称气体吸收构件在所述脱气单元120中浸入所述冷却油样品测量以得到氢气的当前浓度。

[0090]

请参阅图4,图4为本申请实施例提供的基于环境压力的搅拌速度控制装置的对称气体测量器件的结构示意图,该对称气体测量器件中对称气体测量器件600包括:对称气体吸收构件620,用于吸收所述冷却油样品中的对称气体,所述对称气体吸收构件620的光感

度与所述对称气体吸收构件620吸收的对称气体浓度相关;激光发射单元610,用于向所述对称气体吸收构件620发射第一光信号;信号采集单元630,用于接收所述对称气体吸收构件620吸收所述对称气体后,将所述第一光信号反射回的第二光信号;信号处理单元640,用于根据所述第二光信号与所述第一光信号的变化值,确定所述冷却油样品中对称气体的浓度。

[0091]

进一步地,所述信号处理单元640用于根据所述第二光信号与所述第一光信号的相位变化值确定所述对称气体吸收构件620吸收的对称气体浓度,根据对称气体吸收构件620吸收的对称气体浓度,确定所述冷却油样品中对称气体的浓度。信号处理单元640通过信号处理电路反馈第一光信号与第二光信号之间的相位变化值以及对称气体吸收构件620吸收的对称气体浓度。

[0092]

在一种实施例中,信号处理单元640根据激光发射单元610持续向对称气体吸收构件620发射第一光信号或是以预设频率间隔向对称气体吸收构件620发射的第一光信号以及对称气体吸收构件620反射回的第二光信号的相位变化值,首先信号处理电路将第一光信号、第二光信号转换成第一模拟信号与第二模拟信号,通过第一模拟信号与第二模拟信号的相位差,反馈第一光信号与第二光信号的相位差;然后信号处理电路的其他电路模块对模拟信号的相位差信号进一步进行转换,最终转换成对称气体吸收构件620吸收的对称气体浓度,进而用户可根据对称气体吸收构件620吸收的对称气体的浓度确定冷却油样品中对称气体的浓度。

[0093]

在一种实施例中,所述对称气体测量器件600还包括监测单元631,所述监测单元631用于监测所述第二光信号的相位变化,并在监测到所述第二光信号的相位变化值小于预设值且持续预设时间后,触发所述信号处理单元640计算所述第二光信号与所述第一光信号的相位变化值,具体地,当监测单元监测到第二光信号的相位变化值小于预设值且持续预设时间后,说明置于冷却油样品中的对称气体测量器件600表面吸收的对称气体的浓度已趋于稳定状态,可以触发信号处理单元640计算第二光信号与第一光信号的相位变化值。

[0094]

参阅图4,对称气体测量器件600中的信号采集单元630还包括第一复位单元632,第一复位单元632用于每一次检测结束或是下一次检测开始前,对前一次检测的数据进行删除、复位,确保下一次检测数据的准确性。

[0095]

在一种实施例中,对称气体测量器件600中的信号处理单元640还包括第二复位单元641,第二复位单元641同样用于每一次检测结束或是下一次检测开始前,对前一次检测的数据进行删除、复位,确保下一次检测数据的准确性。

[0096]

在一种实施例中,所述对称气体吸收构件620包括表面镀有至少一层钯镍合金薄膜的激光光纤传感器。

[0097]

具体地,钯镍合金可以起到只吸附氢气的作用,在对称气体吸收构件620表面涂布钯镍合金薄膜可以直接用于测量冷却油样品中对称气体的浓度。

[0098]

在一种实施例中,对称气体吸收构件620表面的钯镍合金薄膜的厚度范围为10-400um。

[0099]

请参阅图5,图5为本申请实施例提供的基于环境压力的搅拌速度控制装置的信号处理单元640的模块示意图;信号处理电路主要包括:光电转换电路61、第一信号放大电路

62、带通滤波电路63、第二信号放大电路64以及a/d转换电路65,光电转换电路61的输出端电性连接第一信号放大电路62的输入端,第一信号放大电路62的输出端电性连接带通滤波电路63的输入端,带通滤波电路63的输出端电性连接第二信号放大电路64的输入端,第二信号放大电路64的输出端电性连接a/d转换电路65。

[0100]

请参阅图6至图10,信号处理电路包括:

[0101]

光电转换电路61,光电转换电路61用于将光信号转换成电信号,此时的电信号为模拟信号,光电转换电路61包含第一集成电路,第一集成电路与各电路元件一起将第一光信号与第二光信号之间的相位变化转换成模拟信号前后的相位变化,再经过后续的电路单元的处理,最终将所述模拟信号前后的相位变化转换成对称气体吸收构件620吸收的对称气体浓度。

[0102]

第一信号放大电路62,第一信号放大电路62连接光电转换电路61的输出端,用于放大对称气体吸收构件620接收或反射的第一光信号、第二光信号的模拟量,由于第一光信号与第二光信号得到的模拟量是比较微弱的,经过放大才能更加便于信号做进一步的处理。

[0103]

带通滤波电路63,带通滤波电路63输入端与第一信号放大电路62的输出端连接,带通滤波电路63用于过滤第一信号放大电路62输出的信号,其目的是过滤掉无用的高频和低频信号,提取有用的中频信号,带通滤波电路63采用第二集成电路。

[0104]

第二信号放大电路64,第二信号放大电路64的输入端与带通滤波电路63的输出端连接,将带通滤波电路63的输出信号经放大传输给a/d转换电路65,这相当于是二次放大信号,目的是为了使得a/d转换电路65得到的信号更加精准,更加便于转换,第二信号放大电路64同样采用第二集成电路。

[0105]

a/d转换电路65,a/d转换电路65的输入端与第二信号放大电路64的输出端连接,用于将第二信号放大电路64输出的模拟量转化为数字量,就是一个由离散量变为连续量的过程,将得到的数字量传输给浓度调节单元,a/d转换电路65采用第三集成电路。

[0106]

请参阅图11,图11为本申请实施例提供的测量单元的第一种结构示意图,所述测量单元140包括多个互不干扰的检测单元51。

[0107]

具体的,所述气路单元130用于根据所述测量使能信号控制所述待测气体样品从所述气路单元130流入所有所述检测单元51。

[0108]

所述检测单元51用于根据所述测量使能信号分别使用与所述检测单元51待测的特征气体对应的窄带宽激光测量所述特征气体的浓度。

[0109]

需要说明的是,检测单元51待测的特征气体是指所述检测单元51需要测量的特征气体;所述检测单元51根据所述测量使能信号控制所述检测单元51中的光声光谱器件使用与所述检测单元51待测的特征气体对应的窄带宽激光。

[0110]

需要说明的是,每个所述检测单元51均能独立实现一种特征气体的测量,在多个检测单元51中均冲入待测气体样品,可以利用互不干扰的多个检测单元51同时对待测气体样品中的特征气体进行测量,不同种类的特征气体与不同波长的窄带宽激光对应,不同的检测单元51可以使用不同波长的窄带宽激光测量待测气体样品中不同种类的特征气体,从而可以同时测量待测气体样品中多种特征气体的浓度。

[0111]

在一种实施方式中,多个所述检测单元51串联连接,也可以理解为多个所述检测

单元51级联连接;所述气路单元130用于根据所述测量使能信号控制所述待测气体样品从所述气路单元130依次流入所有所述检测单元51中。

[0112]

其中,相邻两级所述检测单元51之间通过连接管513连通,所述连接管513上设置有阀门,从而使得待测气体样品可以依次流入所述检测单元51,同时可以保证所有检测单元51之间互不干扰。

[0113]

需要说明的是,每个所述检测单元51均设置有进气口511b和出气口511c,测量单元140包括m个检测单元51时,m个检测单元51级联连接,位于第一级的检测单元51的进气口511b也可以通过设置有阀门的连接管513与气路单元130连通,以用于接入所述气路单元130流出的所述待测气体样品;待测气体样品流入第一级的检测单元51后,待测气体样品通过连接管513依次流入所有检测单元51中;位于最后一级的检测单元51的出气口511c也可以通过设置有阀门的连接管513与气路单元130连通,以用于将测量完成后的待测气体样品从检测单元51流入气路单元130中,测量完成后的待测气体样品经气路单元130处理后排出,避免待测气体对环境造成污染。

[0114]

其中,所述进气口511b和所述出气口511c可以位于所述检测单元51的同一侧,以便于相邻两级所述检测单元51之间通过连接管513连通。

[0115]

请参阅图12,图12为本申请实施例提供的测量单元的第二种结构示意图。

[0116]

在一种实施方式中,所述测量单元140还包括箱体514,所有检测单元51均设置于所述箱体514内。

[0117]

在一种实施方式中,所述机箱可以为方体结构,所述机箱的内壁上设置有多个用于承托检测单元51的滑轨515,多个所述滑轨515沿所述机箱的高度方向间隔排布,所述检测单元51与所述滑轨515一一对应;所述检测单元51与所述滑轨515沿所述滑轨515的长度方向滑动连接,以便于所述检测单元51的检修和更换,如一个检测单元51出现故障时,工作人员可以将检测单元51从机箱中拉出以进行检修,当检测单元51无法修复时,可以使用功能正常的检测单元51替换出现故障的检测单元51,以避免单个检测单元51出现故障时导致测量单元140无法工作。

[0118]

在一种实施方式中,所述箱体514上还设置有接口516,至少一个所述接口516与所述控制单元150连接,所述检测单元51上设置有与所述接口516配套的接头517,所述接头517插设于所述接口516上。通过接口516和接头517的对接搭建一个信息交互桥梁,以实现所述控制单元150与所述检测单元51的信息交互,从而实现所述控制单元150对所述检测单元51的控制以及所述检测单元51对所述控制单元150的信息反馈。

[0119]

请参阅图13,图13为本申请实施例提供的测量单元的第三种结构示意图。

[0120]

所述检测单元51包括光声池511和设置于所述光声池511的微音器512。

[0121]

其中,所述光声池511用于容纳所述待测气体样品,所述光声池511可以为谐振式光声池511,以用于提高光声池511的检测灵敏度;所述微音器512用于检测所述待测气体样品中特征气体吸收所述窄带宽激光后产生的光声信号,所述微音器512可以将待测气体样品中特征气体吸收所述窄带宽激光后产生的声音信号转化为模拟信号。

[0122]

具体的,光声池511和微音器512形成所述检测单元51中的光声光谱器件。

[0123]

具体的,所述光声池511包括用于容纳所述待测气体样品的谐振腔511a,所述进气口511b与所述出气口511c与所述谐振腔511a连通。对所述待测气体样品进行测量时,所述

待测气体样品从所述进气口511b进入所述谐振腔511a中。

[0124]

具体的,所述光声池511还包括透明窗口511d,所述窄带宽激光穿过所述透明窗口511d进入所述谐振腔511a中。

[0125]

在一种实施方式中,每个所述检测单元51用于测量一种特征气体的浓度。

[0126]

需要说明的是,对待测气体样品进行测量时,一个检测单元51仅用于测量待测气体样品中一种特征气体的浓度,即每个检测单元51与一种特征气体对应,控制单元150根据检测单元51需要测量的特征气体的种类控制检测单元51使用对应波长的窄带宽激光对特征气体进行测量。

[0127]

具体的,所有检测单元51可以同时进行测量工作,并且所有检测单元51可以在同一时段均用于测量不同种类的特征气体的浓度,以提高检测效率;也可以使用两个甚至更多个检测单元51在同一时段检测同一种特征气体的浓度,以获得同一种特征气体的多个浓度检测结果,并将多个浓度检测结果进行对比,以确保浓度检测结果的准确度。

[0128]

具体的,时段是指测量一种特征气体的浓度所需要的时间段。

[0129]

在一种实施方式中,各检测单元51均包括独立的激光器52,所述激光器52用于根据所述控制单元150发送的发光使能信号发射窄带宽激光,激光器52可以为窄带宽激光器,如dfb激光器。

[0130]

其中,所有检测单元51可以用于同时使用对应的激光器52输出各特征气体对应的窄带宽激光测量对应特征气体的浓度,以提高检测效率。

[0131]

请参阅图14和图15,图14是本申请实施例提供的温度控制模块的结构示意图,图15是本申请实施例提供的温度控制模块中的调温电路原理图。

[0132]

在一种实施例中,所述测量单元140还包括温度控制模块,所述温度控制模块用于对激光二极管的温度进行调控。具体地,所述温度控制模块包括电压控制器721、稳压器722、电压比较器723、微程序控制器724和调温器725,其中电压控制器721、稳压器722、电压比较器723和微程序控制器724构成所述调温模块的调温电路720。

[0133]

所述电压控制器721用于提供参考电压,所述参考电压是预设的激光二极管的有效工作电压的最佳值,即当激光二极管的有效工作电压等于所述参考电压时,激光二极管可以发射特定频率和功率的窄带宽激光,并用于待测气体样品中特征气体的浓度检测,使测量单元140的测量精度和灵敏度均达到最佳;此外,激光二极管的有效工作电压越接近所述参考电压,测量单元140对特征气体浓度测量的精度和灵敏度也越高。稳压器722的输入端电性连接电压控制器721的输出端,用于对电压控制器721提供的参考电压进行稳压,消除所述参考电压的波动,提高所述参考电压的稳定性和一致性。电压比较器723的第一输入端与稳压器722的输出端电性连接,电压比较器723的第二输入端与第三电压获取模块710的输出端电性连接,电压比较器723用于比较所述激光器二极管的有效工作电压与所述电压控制器721提供的参考电压的电压值,并将比较结果传输至微程序控制器724。微程序控制器724的输入端与电压比较器723的输出端电性连接,用于接收和分析所述比较结果,并根据所述比较结果向所述调温器725发送相应的调温指令。

[0134]

具体地,当所述比较结果是激光二极管的有效工作电压小于所述参考电压时,所述微程序控制器724向所述调温器725发送降低激光二极管温度的调温指令;当所述比较结果是激光二极管的有效工作电压大于所述参考电压时,所述微程序控制器724向所述调温

器725发送升高激光二极管温度的调温指令;当所述比较结果是激光二极管的有效工作电压等于所述参考电压时,所述微程序控制器724向所述调温器725发送维持激光二极管温度的调温指令。所述调温器725的输入端与所述微程序控制器724的输出端电性连接,用于在所述调温指令的控制下,调控所述激光二极管的温度,以使所述激光二极管工作在预设温度范围内。

[0135]

s400:所述控制单元150根据所述测量单元140得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备200的运行故障。

[0136]

在一种实施例中,由于使油浸式设备200出现故障的特征气体可以包括氢气、一氧化碳、甲烷、乙炔、乙烯、二氧化碳、乙烷,在测量待测气体中特征气体的浓度时,出现的特征气体可能仅有一种,即仅有一种特征气体的浓度大于0,而其他特征气体的浓度为0。而油浸式设备200对应不同的故障类型,从待测气体样品中测量得到的特征气体的种类不同,例如故障类型为冷却油过热时,对应的特征气体的种类为氢气、乙烯、甲烷和乙烷;故障类型为冷却油和纸过热时,对应的特征气体的种类为氢气、一氧化碳、二氧化碳、乙烯、甲烷、乙烷;故障类型为冷却油和纸绝缘中局部放电时,对应的特征气体的种类为氢气、一氧化碳、二氧化碳、乙炔、甲烷、乙烷;故障类型为冷却油中火花放电时,对应的特征气体为氢气、乙炔;故障类型为冷却油中电弧放电时,对应的特征气体为氢气、乙炔、乙烯、甲烷和乙烷;故障类型为冷却油和纸中电弧放电时,对应的特征气体为氢气、一氧化碳、二氧化碳、乙炔、乙烯、甲烷和乙烷;故障类型为纸受潮或者冷却油有气泡时,对应的特征气体为氢气。

[0137]

本申请实施例提供一种油浸式设备200脱气状态控制方法,该油浸式设备200脱气状态控制方法通过从油浸式设备200中获取冷却油样品,对冷却油样品进行脱气处理得到待测气体样品,并对待测气体样品中的特征气体的浓度进行测量,并根据特征气体的浓度确定该油浸式设备200的运行故障,实现了基于环境压力的搅拌速度控制装置100实时获取采样数据,以及根据特征气体的浓度可以预测油浸式设备200的运行故障而进行报警,避免了油浸式设备200的损坏;同时并根据所述冷却油样品的黏度和所述脱气单元120内的环境压强确定搅拌速度,基于该搅拌速度控制该脱气单元120内搅拌构件213的搅拌,以使得该脱气单元120对该冷却油样品进行脱气得到待测气体样品,使该待测气体样品在目标脱气时间内脱离该脱气单元120,缩短了检测周期,提高了检测效率,解决了现有的油浸式设备200脱气状态监控设备通常无法准确设置油气分离设备中搅拌构件213的搅拌速度的技术问题。

[0138]

请参阅图4,图4为本申请一种基于环境压力的搅拌速度控制装置400的结构图,所述监测装置包括油路单元410、脱气单元420、气路单元430、测量单元440以及控制单元450;

[0139]

所述控制单元450用于第一时刻向所述油路单元410发送采样使能信号,以使得所述油路单元410从油浸式设备中获取冷却油样品;

[0140]

所述控制单元450还用于第二时刻向所述油路单元410和所述脱气单元420发送脱气使能信号,以控制所述冷却油样品从所述油路单元410流入所述脱气单元420,并根据所述冷却油样品的黏度和所述脱气单元420内的环境压强确定搅拌速度,基于所述搅拌速度控制所述脱气单元420内搅拌构件的搅拌,以使得所述脱气单元420对所述冷却油样品进行脱气得到待测气体样品;

[0141]

所述控制单元450还用于第三时刻向所述脱气单元420、气路单元430以及测量单

元440发送测量使能信号,以控制所述待测气体样品从所述脱气单元420通过所述气路单元430流入所述测量单元440,并控制所述测量单元440中的光声光谱器件使用特征气体对应的窄带宽激光分别测量所述待测气体样品中特征气体的浓度;

[0142]

所述控制单元450还用于第四时刻根据所述测量单元440得到的所述待测气体样品中特征气体的浓度确定所述油浸式设备的运行故障。

[0143]

在一种实施例中,所述脱气单元420包括目标压强获取单元、初始压强获取单元、进油压力获取单元、进油速率获取单元、黏度获取单元以及搅拌速度获取单元;所述目标压强获取单元用于获取所述脱气单元420在目标位置的环境压强;所述初始压强获取单元用于获取所述脱气单元420内的初始压强;所述进油压力获取单元用于根据所述环境压强和所述初始压强,获取所述冷却油样品进入所述脱气单元420的进油压力;所述进油速率获取单元用于获取所述冷却油样品从所述油路单元410流入所述脱气单元420的进油速率;所述黏度获取单元用于根据进油速率、黏度和压力的关联关系,基于所述进油压力和所述进油速率,确定所述冷却油样品的黏度;所述搅拌速度获取单元用于根据黏度、进油时间和搅拌速度的关联关系,基于所述冷却油样品的黏度和目标进油时间确定所述搅拌构件的搅拌速度。

[0144]

在一种实施例中,所述目标压强获取单元包括标压进油速率获取子单元、目标进油速率获取子单元以及第一目标压强获取子单元;所述标压进油速率获取子单元用于获取所述脱气单元420在标准大气压下的第一进油速率;所述目标进油速率获取子单元用于获取所述脱气单元420在目标位置的第二进油速率;所述第一目标压强获取子单元用于第一根据所述第一进油速率和所述第二进油速率的差值获取所述脱气单元420在目标位置的环境压强。

[0145]

在一种实施例中,所述脱气单元420还用于获取在标准大气压所述脱气单元420中抽气器件的第一抽气压力;获取在目标位置所述脱气单元420中抽气器件的第二抽气压力;根据所述第一抽气压力和所述第二抽气压力的差值获取所述脱气单元420在目标位置的环境压强。

[0146]

在一种实施例中,所述脱气单元420还用于获取在标准大气压所述脱气单元420的抽气器件将所述脱气单元420抽气至目标压强的第一抽气时间;获取在目标位置所述脱气单元420的抽气器件将所述脱气单元420抽气至目标压强的第二抽气时间;根据所述第一抽气时间和所述第二抽气时间的差值获取所述脱气单元420在目标位置的环境压强。

[0147]

在一种实施例中,所述脱气单元420还用于获取在标准大气压所述油路单元410的油泵使所述脱气单元420中的冷却油样品回流至所述油浸式设备的第一回油时间;获取在目标位置所述油路单元410的油泵使所述脱气单元420中的冷却油样品回流至所述油浸式设备的第二回油时间;根据所述第一回油时间和所述第二回油时间的差值获取所述脱气单元420在目标位置的环境压强。

[0148]

在一种实施例中,所述脱气单元420还用于获取在标准大气压所述待测气体从所述脱气单元420中抽气器件进入所述测量单元440的第一排气时间;获取在目标位置所述待测气体从所述脱气单元420中抽气器件进入所述测量单元440的第二排气时间;根据所述第一排气时间和所述第二排气时间的差值获取所述脱气单元420在目标位置的环境压强。

[0149]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部

分,可以参见其他实施例的相关描述。

[0150]

以上对本申请实施例所提供的一种基于环境压力的搅拌速度控制方法及装置进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1