一种废水中除磷陶粒的制备方法及其应用与流程

:

[0001]

本发明属于废水处理领域,具体涉及一种废水中除磷陶粒的制备方法及其应用。

背景技术:

:

[0002]

磷是人类以及动植物的生命活动所必需的元素。然而随着人类对环境资源开发利用活动日益增加,过量的磷被释放到水体,造成了水体的富营养化,导致藻类和其他浮游生物大量繁殖,水体的溶解氧下降,水质恶化,对水生态环境造成危害。

[0003]

吸附法是一种有效的从废水中除磷的方法。目前,常见的除磷吸附剂有金属氧化物、黏土矿物、活性炭等。有研究发现,例如al、fe、mg等金属氧化物表面上的羟基可以与磷酸盐发生络合作用,使磷酸根吸附在金属氧化物表面。研究表明,黏土矿物对磷酸盐具有较好的吸附效果,如膨润土具有较大的表面积以及较多的吸附位点,可以通过物理吸附作用吸附磷酸盐。有研究报道活性炭可以有效的吸附磷酸盐,活性炭表面具有带正电荷的活性点位与带负电的磷酸二氢根、磷酸氢根存在静电引力,从而吸附磷酸盐。上述研究中的吸附剂,对磷的吸附效果虽然较好,但是成本较高、且制备工艺复杂。近年来,以固废为主要原料,开发低成本的去除废水中磷的吸附剂,已成为国内外环境化学领域的一个研究热点。

技术实现要素:

:

[0004]

本发明旨在提供一种废水中除磷陶粒及其制备方法和应用。

[0005]

为实现上述目的,本发明采用以下的技术方案:

[0006]

一种废水中除磷陶粒,其特征在于,该陶粒中原料质量配比为:粉煤灰55~85%、含钙固废15~45%;所述粉煤灰的质量组分为sio

2

:48~60%、al

2

o

3

:20~29%、fe

2

o

3

:3~8%、其他:3~15%;含钙固废为电石渣,其中cao的含量为55~70%;将上述原料混合、造粒、干燥后得到用于吸附水体中磷的陶粒。

[0007]

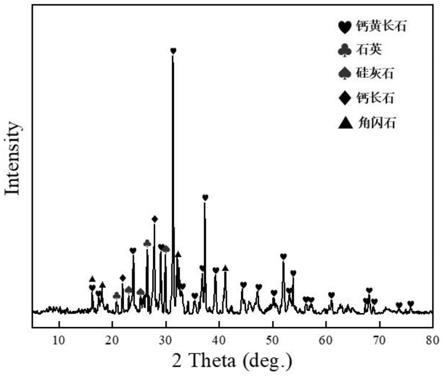

不同组成的陶粒中共同含有的物相为:钙黄长石、钙长石、石英、硅灰石;可能还有的物相包括:莫来石、角闪石。

[0008]

一种废水中除磷陶粒的制备方法,该方法的具体步骤为:

[0009]

1)混合:将粉煤灰和电石渣在搅拌器中混合1~4min,干混后加入水,并在搅拌器中湿混2~5min;干混物料与水的质量比为1:10~1:3;

[0010]

2)造粒:将混合好的物料在造粒机中造粒,得到直径为5~20mm的陶胚;

[0011]

3)干燥:将步骤2)中制备陶胚置于烘箱中以45~80℃下干燥4~12h;

[0012]

4)焙烧:将干燥后的料球在马弗炉中焙烧,在200~600℃预烧10~50min,在800~1200℃焙烧10~50min,冷却后得到废水中除磷陶粒。

[0013]

步骤1)混合中搅拌工艺的搅拌速率为60~120r/min。如此的设置能够保证原料的充分混合,如果物料混合不均匀,在烧制时会产生破裂,在本申请给定的搅拌条件下能够保证不会在焙烧时发生破裂,提高产率。步骤2)造粒中的造粒机的圆盘转速为30~80r/min。如果转速太慢,导致造粒的粒径过大、如果转速太快,会使陶胚破碎。步骤4)焙烧中的预烧

升温速率为2~10℃/min,焙烧升温速率为6~14℃/min。升温过快导致陶粒内部反应不充分、受热不均匀而产生破裂,升温过低则会浪费能耗。优选预烧升温速率4~6℃/min、焙烧升温速率9~11℃/min。

[0014]

本发明还保护一种上述废水中除磷陶粒的应用,包括以下步骤:

[0015]

利用上述的废水中除磷陶粒吸附处理受污染水体,其中模拟含磷废水的浓度为0.5~150mg/l,ph为6~9,吸附剂的用量为0.1~10g/l,在恒温振荡箱中振荡8~24h,振荡速率为100~400r/min,吸附后取上清液测残留磷的浓度,得出陶粒对磷的吸附容量。

[0016]

与现有技术相比,本发明的有益成果是:

[0017]

本发明的陶粒以粉煤灰和电石渣为原料,二者复配在一起,在给定的配方组成下,能中和电石渣本身的强碱性,避免了现有技术中单独使用电石渣时需要外加酸来调节ph值而带来的成本高、不环保甚至后期对水体产生大面积污染的问题。二者经搅混合、造粒、干燥、焙烧后得到的陶粒,经过高温焙烧能够去除粉煤灰中的重金属,对水体不会造成二次污染。此外,其中加入的电石渣在受热后分解,在陶粒内部膨化形成丰富的微孔,得到一种轻质多孔陶粒。同时粉煤灰与电石渣在高温焙烧后均具有:钙黄长石、钙长石、石英、硅灰石等物相组成,这些物相组成与莫来石和/或角闪石等矿物相协同作用,保证了陶粒高效去除废水中的磷。

[0018]

本发明制备陶粒的原料均为廉价的工业固废,原料来源广泛,制备工艺简便,具有较高的吸附效率。实验结果表明,经本方法制备得到的陶粒,对磷的去除率可达78.4~99.3%,吸附后水溶液ph值为7.0-8.5。

附图说明:

[0019]

图1为实施例1、2、4中所述陶粒的xrd分析图。

[0020]

图2为实施例3中所述陶粒的xrd分析图。

具体实施方式:

[0021]

为更好的理解本发明的内容,下面结合实施方式对本发明进一步详细的说明,但发明的实施方式不限于此。

[0022]

实施例1

[0023]

(1)一种废水中除磷陶粒。该陶粒的制备步骤如下:

[0024]

1)原料配比:粉煤灰60%、电石渣40%。所述粉煤灰的质量组分为sio

2

:48~60%、al

2

o

3

:20~29%、fe

2

o

3

:3~8%、其他:3~15%;电石渣中cao的含量为55~70%。

[0025]

2)将粉煤灰和电石渣在搅拌器中混合2min,干混后加入质量比为1:5的水,并在搅拌器中湿混3min。搅拌速度为80r/min,这里干混后的物料与水的质量比为1:5,

[0026]

3)造粒:将混合好的物料在造粒机中以50r/min的速度造粒,得到直径为8mm的陶胚。

[0027]

4)干燥:将步骤3)中制备陶胚置于烘箱中以80℃下干燥8h。

[0028]

5)焙烧:将干燥后的料球在马弗炉中焙烧,在以5℃/min升至500℃预烧20min,以10℃/min升至1050℃焙烧15min,冷却后得到吸附废水中磷的陶粒。

[0029]

(2)将上述陶粒用于废水中磷的去除。吸附实验过程具体步骤如下:

[0030]

吸附过程在150ml的锥形瓶中,先将制备的陶粒破碎,过120目筛,之后准确称取0.2g吸附剂磨碎后置于烧杯中,将ph为7的100ml的磷浓度为50mg/l的磷酸二氢钾水溶液加入烧杯中,将烧杯放置在恒温振荡器中,控制吸附温度25℃,控制振荡速率为150r/min,振荡24h后取样,将溶液过0.22μm水相滤膜,利用钼酸铵分光光度法测定水样中磷的浓度以及ph值。

[0031]

结果表明,陶粒对废水中磷的去除效率为99.3%。吸附后溶液的ph为8.2。粉煤灰和电石渣在本发明的方法下得到了钙黄长石、钙长石、硅灰石、石英、角闪石等物相,这些物相协同作用,使陶粒具有较高的吸附效率。并通过掺杂和焙烧工艺,使吸附后的ph降低。

[0032]

实施例2

[0033]

(1)一种废水中除磷陶粒。该陶粒的制备步骤如下:

[0034]

1)原料配比:粉煤灰60%、电石渣40%。所述粉煤灰的质量组分为sio

2

:36~65%、al

2

o

3

:12~20%、fe

2

o

3

:1~6%、其他:9~49%;电石渣中cao的含量为55~70%。

[0035]

2)将粉煤灰和电石渣在搅拌器中混合2min,干混后加入质量比为1:5的水,并在搅拌器中湿混3min。搅拌速度为80r/min。

[0036]

3)造粒:将混合好的物料在造粒机中以50r/min的速度造粒,得到8mm的陶胚。

[0037]

4)干燥:将步骤3)中制备陶胚置于烘箱中以80℃下干燥8h。

[0038]

5)焙烧:将干燥后的料球在马弗炉中焙烧,在以5℃/min升至500℃预烧20min,以10℃/min升至1050℃焙烧15min,冷却后得到吸附废水中磷的陶粒。

[0039]

(2)将上述陶粒用于废水中磷的去除。吸附实验过程具体步骤如下:

[0040]

吸附过程在150ml的锥形瓶中,先将制备的吸附材料破碎,过120目筛,之后准确称取0.2g吸附剂磨碎后置于烧杯中,将ph为7的100ml的磷浓度为100mg/l的磷酸二氢钾水溶液加入烧杯中,将烧杯放置在恒温振荡器中,控制吸附温度25℃,控制振荡速率为150r/min,振荡8h后取样,将溶液过0.22μm水相滤膜,利用钼酸铵分光光度法测定水样中磷的浓度以及ph值。

[0041]

结果表明,陶粒对废水中磷的去除效率为78.4%。吸附后溶液的ph为7.8。相比较实施例1去除效率相对较差,但是表明了该陶粒在较高的磷浓度下(100mg/l)和较短的吸附时间(8h)仍可以较好的去除废水中的磷。

[0042]

实施例3

[0043]

(1)一种废水中除磷陶粒。该陶粒的制备步骤如下:

[0044]

1)原料配比:粉煤灰80%、电石渣20%。所述粉煤灰的质量组分为sio

2

:36~65%、al

2

o

3

:12~20%、fe

2

o

3

:1~6%、其他:9~49%;电石渣中cao的含量为55~70%。

[0045]

2)将粉煤灰和电石渣在搅拌器中混合2min,干混后加入质量比为1:5的水,并在搅拌器中湿混3min。搅拌速度为80r/min。

[0046]

3)造粒:将混合好的物料在造粒机中以50r/min的速度造粒,得到8mm的陶胚。

[0047]

4)干燥:将步骤3)中制备陶胚置于烘箱中以80℃下干燥8h。

[0048]

5)焙烧:将干燥后的料球在马弗炉中焙烧,在以5℃/min升至500℃预烧20min,以10℃/min升至1050℃焙烧15min,冷却后得到吸附废水中磷的陶粒。

[0049]

(2)将上述陶粒用于废水中磷的去除。吸附实验过程具体步骤如下:

[0050]

吸附过程在150ml的锥形瓶中,先将制备的吸附材料破碎,过120目筛,之后准确称

取0.2g吸附剂磨碎后置于烧杯中,将ph为7的100ml的磷浓度为50mg/l的磷酸二氢钾水溶液加入烧杯中,将烧杯放置在恒温振荡器中,控制吸附温度25℃,控制振荡速率为150r/min,振荡24h后取样,将溶液过0.22μm水相滤膜,利用钼酸铵分光光度法测定水样中磷的浓度以及ph值。

[0051]

结果表明,陶粒对废水中磷的去除效率为83.1%。吸附后溶液的ph为7.9。改变粉煤灰与电石渣的掺杂量导致陶粒的物相发生变化,其在高温焙烧下生成的钙黄长石、钙长石、硅灰石、莫来石、石英等物相,其中莫来石物相的出现和角闪石物相的消失,导致了陶粒的去除效率降低。

[0052]

实施例4

[0053]

(1)废水中除磷陶粒。该陶粒的制备步骤如下:

[0054]

1)原料配比:粉煤灰60%、电石渣40%。所述粉煤灰的质量组分为sio

2

:36~65%、al

2

o

3

:12~20%、fe

2

o

3

:1~6%、其他:9~49%;电石渣中cao的含量为55~70%。

[0055]

2)将粉煤灰和电石渣在搅拌器中混合2min,干混后加入质量比为1:5的水,并在搅拌器中湿混3min。搅拌速度为80r/min。

[0056]

3)造粒:将混合好的物料在造粒机中以50r/min的速度造粒,得到8mm的陶胚。

[0057]

4)干燥:将步骤3)中制备陶胚置于烘箱中以80℃下干燥8h。

[0058]

5)焙烧:将干燥后的料球在马弗炉中焙烧,在以5℃/min升至500℃预烧20min,以10℃/min升至1050℃焙烧15min,冷却后得到吸附废水中磷的陶粒。

[0059]

(2)将上述陶粒用于废水中磷的去除。吸附实验过程具体步骤如下:

[0060]

吸附过程在150ml的锥形瓶中,先将制备的吸附材料破碎,过120目筛,之后准确称取0.1g吸附剂磨碎后置于烧杯中,将ph为7的100ml的磷浓度为50mg/l的磷酸二氢钾水溶液加入烧杯中,将烧杯放置在恒温振荡器中,控制吸附温度25℃,控制振荡速率为150r/min,振荡24h后取样,将溶液过0.22μm水相滤膜,利用钼酸铵分光光度法测定水样中磷的浓度以及ph值。

[0061]

结果表明,陶粒对废水中磷的去除效率为79.8%。吸附后溶液的ph为7.7。在较低的吸附剂用量情况下仍能保证较高的去除效率。

[0062]

本发明中所述的除磷是指含磷物质为磷酸二氢钾或磷酸二氢钠等无机磷。

[0063]

对比例1

[0064]

仅加入本申请所述粉煤灰的质量组分为sio

2

:48~60%、al

2

o

3

:20~29%、fe

2

o

3

:3~8%、其他:

[0065]

3~15%、其他5~13%,按照实施例1的造粒、干燥、焙烧条件进行处理。

[0066]

对比例2

[0067]

仅加入本申请所述电石渣,按照实施例1的造粒、干燥、焙烧条件进行处理。

[0068]

对比例3

[0069]

在实施例1中使用铁尾矿替换本申请的粉煤灰,按照实施例1的造粒、干燥、焙烧条件进行处理。

[0070]

对比例4

[0071]

在实施例1中使用高炉渣替换本申请的粉煤灰,按照实施例1的造粒、干燥、焙烧条件进行处理。

[0072]

对比例5

[0073]

按照实施例1的制备工艺,将粉煤灰50%与电石渣50%进行陶粒制备。

[0074]

将上述得到的吸附材料均在实施例1的吸附实验条件下进行吸附实验,列表如下:

[0075]

由上表可以看出直接利用电石渣粉,虽然能对水中的无机磷有好的吸附效果,但是其在给定条件下为粉末状态,使用寿命短,且在使用过程中会导致水的ph发生变化,水溶液偏强碱性,带来二次污染。而将现有常见的废渣(高炉渣、铁尾矿等)与电石渣粉混合使用吸附后水溶液的ph均较高,均会对水体造成二次污染。当电石渣含量过高,均会导致二次污染,而粉煤灰过高,则其磷的去除效率较差。本技术通过掺杂技术、在选定的配方下,加上焙烧工艺,得到一种持久性的吸附陶粒,且不会对水体造成二次污染,吸附后的水体符合地表水环境质量标准gb 3838—2002要求。

[0076]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1