一种V/Fe双金属脱硫脱硝催化剂及其制备方法和应用与流程

一种v/fe双金属脱硫脱硝催化剂及其制备方法和应用

技术领域

1.本发明涉及化工技术领域,尤其是炼化、钢铁企业等工业催化领域,涉及一种同时脱除尾气中二氧化硫和氮氧化物的催化剂。

背景技术:

2.随着我国经济快速发展,对煤炭需求量也日益增长。煤炭资源的消耗利用,二氧化硫、氮氧化物的排放量也随之增加,排放的硫化物和氮氧化物严重危害生态系统。统计表明燃煤所产生的二氧化硫、氮氧化物是我国大气污染的主要来源之一。其中排放的so2易溶于水中,会形成h2so3,通常在催化剂如no2存在的条件下,h2so3会进一步氧化成h2so4,进而形成酸雨。酸雨严重破坏生态环境,危害人类健康,并且对建筑钢材等腐蚀严重,造成巨大的经济损失。氮氧化物对人类的呼吸系统破坏严重。no和no2为主的no

x

是形成光化学烟雾和酸雨的一个重要原因。

3.目前,国内外研究比较成熟的燃煤烟气脱硫脱硝技术采用的是“石灰石-石膏脱硫和nh3选择性催化还原法脱硝(scr)”技术,硫化物和氮化物分别处理,其特点是占的面积大、设备复杂、投资和运行费用高以及产生二次污染等问题,难以满足日益严格的环保要求。

4.发明专利cn103691476a公开一种烟气低温同步脱硫脱硝催化剂及制备方法,其采用介孔sba-15、纳米二氧化钛(锐钛矿型)和多种金属氧化物(mn、v、cr、ce、w、mo)以及氨水与去离子水进行混炼制备催化剂前驱体,通过增强剂玻璃纤维、交联剂甲基丙烯酸-2-羟乙脂、表面活性剂硬脂酸和热稳定进行二次混料成型,经煅烧后制成多空催化剂。发明专利cn105643239a公开一种无需还原气的同时脱硫脱硝催化剂及制备方法,其采用载体zsm-5分子筛、活性组分为cuo、k2o、coo、ni2o3、v2o5和wo3,采用一次或多次浸渍的 方法,经蒸干、焙烧后得到催化剂。

技术实现要素:

5.鉴于上述催化剂制备工艺复杂,本发明目的是提供一种原料易得、工艺简单、价格低廉同时实现脱硫脱硝效率高,可再生循环利用,无二次污染的催化剂。

6.本发明提供如下技术方案:一种v/fe双金属脱硫脱硝催化剂,该催化剂以活性炭为载体,以v2o5、fe2o3为活性组分,其活性炭质量含量92-95%,活性组分质量分别为2-3.5%,3-4.5%。

7.一般地,所述活性炭颗粒粒径介于0.5-1cm,吸水率不低于20%。

8.所述活性炭为硝酸或氢氧化钠浸渍处理后的活性炭。

9.本发明提供上述催化剂载体制备工艺包括以下步骤:(1)将活性炭破碎筛分为粒径介于0.5-1cm颗粒;(2)将筛分后活性炭经过浓度为2-4mol/l硝酸或氢氧化钠溶液浸泡4-6小时;(3)将浸泡后的活性炭洗涤至ph=7,烘箱烘干,得到催化剂载体。

10.催化剂活性组分的制备工艺在于,按载体的质量百分比,称取偏钒酸铵和硝酸铁,先采用草酸蒸馏水溶解偏钒酸铵,再溶解硝酸铁,均匀搅拌形成均一溶液。

11.催化剂成型工艺在于,将处理好的载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用两次等体积浸渍4-6小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱8-10小时烘干;在n2气氛围保护下,升温速率150℃/h,升温至450-500℃,焙烧4-6小时,得到脱硫脱硝催化剂。

12.成品催化剂在通入原料气前经500℃,2小时活化;反应温度300-350℃、空速1500-3000h-1

,气体组分为no:500-700ppm、so2:500-750ppm、co:体积百分比1-3%,o2:1-3%,其余为n2气平衡,常压下测得氮氧化物脱除率达80%,硫化物脱除率95%以上。

13.本发明催化剂在脱硫脱硝催化剂过程中,活性下降后,在空气常压下条件,加热至450-500℃,加热4-5小时可再次活化催化剂。

14.本发明催化剂可广泛应用于烟煤电厂、冶金企业、钢铁企业等大型烟气排放脱硫脱硝企业。

具体实施方式

15.为进一步说明本发明,下面结合实施例对本发明提供的“一种v/fe双金属脱硫脱硝催化剂”进行详细描述,但本发明并不局限于此。

16.实施例1称取1.2g偏钒酸铵和2.4g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全溶解后,再加入1.8g硝酸铁,搅拌加热,直至形成均一溶液。

17.称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为2mol/lhno3溶液浸泡4小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍4小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至450℃,焙烧4小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

18.称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速1500 h-1

通入no500ppm、so2500 ppm、co体积百分比1%,其余为n2气平衡。评价结果如表一。

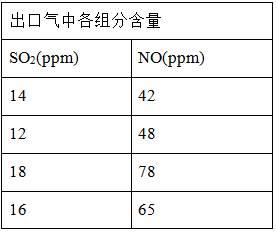

19.表一

20.脱硫脱硝率按如下公式计算:脱硫率=[(so2)

原料-(so2)

出口

]/(so2)

原料

脱硝率=[(no)

原料-(no)

出口

]/(no)

原料

。

[0021]

由表一可知,经2mol/lhno3溶液处理的活性炭,负载活性组分后的so2平均脱硫率为97.4%,平均脱硝率为88.3%。

[0022]

实施例2称取1.2g偏钒酸铵和2.4g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全溶解后,再加入1.8g硝酸铁,搅拌加热,直至形成均一溶液。

[0023]

称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为2mol/lnaoh溶液浸泡4小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍4小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至500℃,焙烧4小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

[0024]

称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速1500 h-1

通入no500ppm、so2500 ppm、co体积百分比1%,其余为n2气平衡。评价结果如表二。

[0025]

表二

[0026]

由表二可知,经2mol/lnaoh溶液处理的活性炭,负载活性组分后的so2平均脱硫率

为97%,平均脱硝率为88.3%。

[0027]

实施例3称取2.1 g偏钒酸铵和4.2g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全溶解后,再加入2.7g硝酸铁,搅拌加热,直至形成均一溶液。

[0028]

称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为4mol/lhno3溶液浸泡6小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍6小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至450℃,焙烧6小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

[0029]

称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速3000 h-1

通入no500ppm、so2500 ppm、co体积百分比1%,其余为n2气平衡。评价结果如表三。

[0030]

表三

[0031]

由表三可知,经4mol/lhno3溶液处理的活性炭,负载活性组分后的so2平均脱硫率为96.6%,平均脱硝率为87.4%。

[0032]

实施例4称取2.1 g偏钒酸铵和4.2g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全溶解后,再加入2.7g硝酸铁,搅拌加热,直至形成均一溶液。

[0033]

称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为4mol/lhno3溶液浸泡6小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍6小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至450℃,焙烧6小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

[0034]

称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速1500 h-1

通入so2750 ppm、no700ppm、co体积百分比3%,其余为n2气平衡。评价结果如表四。

[0035]

表四

[0036]

由表四可知,经4mol/lhno3溶液处理的活性炭,负载活性组分后的so2平均脱硫率为96.5%,平均脱硝率为86.4%。

[0037]

实施例5称取2.1 g偏钒酸铵和4.2g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全溶解后,再加入2.7g硝酸铁,搅拌加热,直至形成均一溶液。

[0038]

称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为4mol/lhno3溶液浸泡6小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍6小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至500℃,焙烧6小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

[0039]

称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速3000 h-1

通入so2750 ppm、no700ppm、co体积百分比3%,其余为n2气平衡。评价结果如表五。

[0040]

表五

[0041]

由表五可知,经4mol/lhno3溶液处理的活性炭,负载活性组分后的so2平均脱硫率为95.7%,平均脱硝率为85.3%。

[0042]

实施例6称取2.1 g偏钒酸铵和4.2g草酸置于100ml的烧杯中,加蒸馏水(约20ml)溶解,待完全

溶解后,再加入2.7g硝酸铁,搅拌加热,直至形成均一溶液。

[0043]

称取50g直径0.5-1cm、吸水率20%的活性炭,采用浓度为4mol/lnaoh溶液浸泡6小时。将浸泡后的活性炭离子水洗涤至ph=7,烘箱烘干,得到催化剂载体。将预处理后载体,浸渍于硝酸铁、偏钒酸铵均一溶液,采用等体积浸渍6小时,浸渍活性物质;浸渍后洗涤至ph=7,110℃烘箱,8小时烘干;浸渍烘干后的催化剂马弗炉焙烧;在n2气氛围保护下,升温速率150℃/h,升温至500℃,焙烧6小时,自然冷却二次浸渍硝酸铁、偏钒酸铵均一溶液,洗涤、干燥、焙烧得到脱硫脱硝催化剂。

[0044]

称取成品催化剂40g,加入直径1cm高30cm的固定床反应器,加热固定床至500℃活化催化剂2小时,自然冷却至350℃。按空速3000 h-1

通入so2750 ppm、no700ppm、co体积百分比3%,其余为n2气平衡。评价结果如表六。

[0045]

表六

[0046]

由表六可知,经4mol/lhno3溶液处理的活性炭,负载活性组分后的so2平均脱硫率为95.8%,平均脱硝率为84.8%。

[0047]

实施例7回收实施例1、实施例3、实施例5催化剂,分别装入石英管,空气条件下升温至450℃,加热4小时,自然冷却,在此装炉。500℃活化催化剂2小时,自然冷却至350℃。分别按实施例1、实施例3、实施例5工艺条件通入原料气。评价结果如表七。

[0048]

表七

[0049]

由表七可知,再生后催化脱硫脱硝效率依然超过95%、80%,催化剂回收效果好。

[0050]

实施例8

回收实施例2、实施例4、实施例6催化剂,分别装入石英管,空气条件下升温至500℃,加热5小时,自然冷却,在此装炉。500℃活化催化剂2小时,自然冷却至350℃。分别按实施例2、实施例4、实施例6工艺条件通入原料气。评价结果如表八。

[0051]

表八

[0052]

由表八可知,再生后催化脱硫脱硝效率依然超过95%、80%,催化剂回收效果好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1