一种常温COS吸附剂及其制备方法和应用与流程

一种常温cos吸附剂及其制备方法和应用

技术领域

1.本发明涉及一种常温cos吸附剂及其制备方法和应用。

背景技术:

2.在以天然气、煤、石油等为原料制取的气体中,都会存在羰基硫(cos)、二硫化碳(cs2)等有机硫和硫化氢(h2s)等无机硫并存。目前脱除有机硫的方法可分为湿法和干法两种。湿法主要包括有机胺类溶剂吸收剂和液态催化水解转化法。湿法的投资及操作费用高、动力消耗大、操作复杂,而且远达不到精脱硫要求。干法主要有加氢转化法、氧化法、吸附法和水解法等。加氢转化法存在一定的副反应。氧化法虽然脱硫效率高,但是投资费用较高。吸附法主要用于高精度h2s的脱除,其反应温度较高,且会有副反应的发生。较其它方法相比,水解法所需能耗明显降低,而且低温催化水解过程可有效避免副产物的产生,是目前脱除cos的主要方法。水解法脱除cos和cs2的过程是:cos在催化剂上和h2o发生水解反应生成产物h2s,然后h2s在后续工段脱硫剂上被脱除。

3.cn102600850b公开了一种同时脱除羰基硫和二硫化碳活性炭基催化剂的制备方法,该方法以微波活性炭为载体,碱性物质和金属氧化物为活性组分制备得到能同时脱除羰基硫和二硫化碳活性炭基催化剂;该催化剂可以在温度30~90℃下将气体中的cos和cs2同时脱除,同时脱除其副产物,该方法流程简单,操作方便,运行费用低,cos和cs2脱除效率高,cos和cs2的转化率均大于90%。

4.cn108970611a公开了一种天然气有机硫水解催化剂及其制备方法,该催化剂以氧化铝、氧化钛、白炭黑三种组分作为载体,以钠盐和铈盐作为活性组分。制备的催化剂比表面积大于300m2/g、孔容0.45ml/g,活性稳定性好,有机硫水解率≥99%。该发明添加了氧化钛作为载体,制作成本较高,且反应温度在60℃,不能满足低温使用要求。

5.cn1704145a公开了一种cos和cs2水解催化剂及其应用,该催化剂采用将铵盐负载在al2o3上制备催化剂,解决了现有脱硫剂不能高精度地脱除有机硫的问题,具有脱除转化率高的优点。

6.cn101031350a公开了从含有h2s和cos的合成气流中脱除cos的方法,该方法包括以下步骤(a)通过在水解区中在水存在下使第一合成气流与cos水解催化剂接触而将第一合成气流中的cos转化成h2s,以获得贫含cos和富含h2s的第二合成气流;(b)通过在h2s脱除区中使第二合成气流与固体吸附剂接触而从第二合成气流中脱除h2s,以获得贫含h2s和贫含cos的第三合成气流。

7.上述技术虽然都实现了cos的高效转化,然而都是将cos转化为h2s,再通过其他吸附剂实现h2s的脱除。

技术实现要素:

8.本发明涉及一种常温cos吸附剂及其制备方法,主要解决现有技术中cos需要先水解为h2s,生成的h2s再通过h2s吸附剂脱除的过程,工艺复杂的问题。

9.为解决上述技术问题,本发明第一方面在于提供一种常温cos吸附剂,所述吸附剂以重量份数计包括:a)1~10份碱式碳酸锌;b)30~80份氧化锌;c)20~60份氧化铝。

10.上述技术方案中,以重量份数计,碱式碳酸锌的含量优选为3~8份,氧化锌的含量优选为35~75份,氧化铝的含量优选为25~55份。

11.上述技术方案中,吸附剂比表面积:90~150m2/g,优选90~130m2/g;孔容:0.20~0.40cm3/g,优选0.20~0.35cm3/g。

12.上述技术方案中,氧化锌的晶粒小于等于15nm,优选小于等于12nm,更优选氧化锌的晶粒为9~12nm。

13.本发明第二方面在于提供一种常温cos吸附剂的制备方法,包括以下步骤:

14.(1)将含锌和铝的溶液i和碱性溶液ii并流加入反应器中,保持ph在6~8之间,在40~90℃,反应0.5~3小时,得混合溶液;

15.(2)向混合溶液中加入拟薄水铝石,拟薄水铝石的加入量为步骤(1)加入锌质量的20%~30%反应0.25~1小时,得到前驱体a;

16.(3)将上述碱式碳酸锌在300℃~500℃,焙烧3~8小时得到活性组分b;

17.(4)将步骤(2)得到的前驱体a、步骤(3)得到活性组分b以及氧化铝混合打粉,混捏、成型、干燥,制得cos吸附剂。

18.上述技术方案中,步骤(1)含锌和铝的溶液i中,按照摩尔比计:zn/al为1.25~9;(zn+al)/h2o为0.01~0.04。锌优选来自六水合硝酸锌,铝优选来自九水合硝酸铝。

19.上述技术方案中,步骤(1)中所述的碱性溶液ii中碱性物质选自碳酸钠、碳酸氢钠、碳酸铵中的一种或多种。其中,碱性物质与水的摩尔比为0.01~0.04。

20.上述技术方案中,步骤(2)中拟薄水铝石中氧化铝含量为70%~80%。

21.上述技术方案中,步骤(1)中并流加入反应器为在共沉淀反应器中加入底水,将溶液ⅰ以例如10~60ml/min的速度加入共沉淀反应器中,将溶液ⅱ以一定的速度加入共沉淀反应器中,使得溶液ph值保持在6~8之间。

22.上述技术方案中,步骤(2)所获得的前驱体a中,以质量分数计,含碱式碳酸锌74%~91%,含氧化铝9%~24%。

23.上述技术方案中,步骤(3)中活性组分b中,以质量分数计,含氧化锌60%~85%,氧化铝15%~40%,优选地,含氧化锌60%~82%,氧化铝18%~40%。

24.上述技术方案中,步骤(4)中所述氧化铝为任何适宜作为粘合剂使用的常规氧化铝。步骤(4)在混捏过程中加入hno3。所述干燥为在80℃-150℃下烘干。

25.本发明第三方面在于提供一种前述常温cos吸附剂在天然气、合成气、焦炉煤气、轻质气液态烃类脱除cos中的应用。

26.本发明所述吸附剂,通过共沉淀方式得到碱式碳酸锌,将碱式碳酸锌与由共沉淀前驱体固相合成的氧化锌混合,吸附剂具有碱性,一部分cos水解为h2s被吸附剂的zno直接吸收,一部分cos则与zno反应生成zns,实现含硫杂质的直接脱除。同时,本技术在不同时期引入助剂铝,在配制含锌溶液时第一次引入铝,可以带来氧化锌晶粒的减小,同时比表面和孔容也增大。在共沉淀过程中第二次引入助剂铝,使吸附剂比较面积和孔容进一步增大,吸附剂的硫容量进一步提高。

附图说明

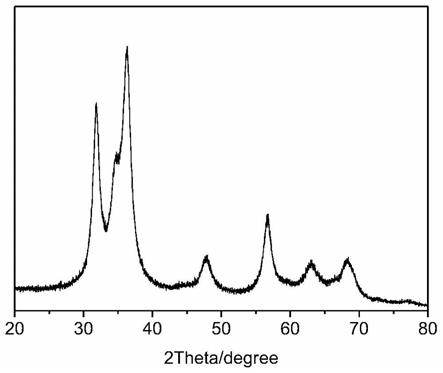

27.图1为实施例1中所制备的氧化锌的xrd图。

具体实施方式

28.下面结合实施例对本发明做进一步的说明。

29.xrd谱图:采用日本理学d/max-1400型x射线粉末衍射仪测定。cu kα线为射线源镍滤光片,2θ扫描范围5~70

°

,操作电压40kv,电流40ma,扫描速率10

°

/min,获得xrd谱图。通过xrd图,根据谢乐公式,计算出样品的晶粒尺寸。

30.采用美国asap2600型表面分析仪测定样品的孔结构,以bet法计算比表面积,用单点法计算总孔容。

31.【实施例1】

32.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌86.2%,含氧化铝13.8%)。

33.将上述前驱体a在400℃焙烧5小时,得含氧化锌的活性组分b(其中含氧化锌74.7%,含氧化铝25.3%)。图1给出了活性组分b的xrd图,样品在31.7

°

、34.4

°

、36.2

°

出现氧化锌的特征衍射峰。根据氧化锌(100)晶面衍射峰,用谢乐公式计算出氧化锌的晶粒10nm。

34.取5份前驱体a、75份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积110.9m2/g,孔容0.27cm3/g。产品重量份数为:4.3份碱式碳酸锌,56.0份氧化锌,39.7份氧化铝。

35.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量(硫容量)800mg/g。

36.【实施例2】

37.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.7mol/l的硝酸锌和0.3mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌81.5%,含氧化铝18.5%)。

38.将上述前驱体a在400℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌67.6%,含氧化铝32.4%),经计算氧化锌晶粒10nm。

39.取5份前驱体a、75份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积122.5m2/g,孔容0.35cm3/g。产品重量份数为:4.1份碱式碳酸锌,50.7份氧化锌,45.2份氧化铝。

40.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量900mg/g。

41.【实施例3】

42.在共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.6mol/l的硝酸锌和0.4mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌76.1%,含氧化铝23.9%)。

43.将上述前驱体a在400℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌60.1%,含氧化铝39.9%),经计算氧化锌晶粒10nm。

44.取5份前驱体a、75份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积108.5m2/g,孔容0.27cm3/g。产品重量份数为:3.8份碱式碳酸锌,45.1份氧化锌,51.1份氧化铝。

45.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量700mg/g。

46.【实施例4】

47.在共沉淀反应器中加入100ml蒸馏水,以20ml/min速度加入浓度为0.9mol/l的硝酸锌和0.1mol/l的硝酸铝混合溶液,同时滴加0.6mol/l碳酸钠溶液,保持ph=6,加料30分钟,加料完成后,在90℃,反应0.5小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应1小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌90.2%,含氧化铝9.8%)。

48.将上述前驱体a在500℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌81.3%,含氧化铝18.7%),经计算氧化锌晶粒12nm。

49.取5份前驱体a、75份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积95m2/g,孔容0.20cm3/g。产品重量份数为:4.5份碱式碳酸锌,60.9份氧化锌,34.6份氧化铝。

50.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量710mg/g。

51.【实施例5】

52.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=8,加料30分钟,加料完成后,在50℃,反应3小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌86.2%,含氧化铝13.8%)。

53.将上述前驱体a在300℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌74.7%,含氧化铝25.3%),经计算氧化锌晶粒10nm。

54.取11份前驱体a、69份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,表面积110.9m2/g,孔容0.27cm3/g。产品重量份数为:9.5份碱式碳酸锌,51.5份氧化锌,39.0份氧化铝。

55.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量730mg/g。

56.【实施例6】

57.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌86.2%,含氧化铝13.8%)。

58.将上述前驱体a在400℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌74.7%,含氧化铝25.3%),经计算氧化锌晶粒10nm。

59.取2份前驱体a、78份活性组分b、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积110.9m2/g,孔容0.27cm3/g。产品重量份数为:1.7份碱式碳酸锌,58.3份氧化锌,40.0份氧化铝。

60.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量720mg/g。

61.【实施例7】

62.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌86.2%,含氧化铝13.8%)。

63.将上述前驱体a在400℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌74.7%,含氧化铝25.3%),经计算氧化锌晶粒10nm。

64.取10份前驱体a、50份活性组分b、40份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积130.9m2/g,孔容0.35cm3/g。产品重量份数为:8.6份碱式碳酸锌,37.4份氧化锌,54.0份氧化铝。

65.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量690mg/g。

66.【实施例8】

67.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌的前驱体a(其中含碱式碳酸锌86.2%,含氧化铝13.8%)。

68.将上述前驱体在400℃焙烧5小时,得到含氧化锌的活性组分b(其中含氧化锌74.7%,含氧化铝25.3%),经计算氧化锌晶粒10nm。

69.取2份前驱体a、97份活性组分b、1份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积105.4m2/g,孔容0.24cm3/g。产品重量份数为:1.0份碱式碳酸锌,73.1份氧化锌,25.9份氧化铝。

70.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量830mg/g。

71.【对比例1】

72.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为1.0mol/l的硝酸锌溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到碱式碳酸锌。

73.将上述前驱体在400℃焙烧5小时,得氧化锌,晶粒18nm.

74.取5份碱式碳酸锌、75份氧化锌、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,比表面积75.3m2/g,孔容0.12cm3/g。

75.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量600mg/g。

76.【对比例2】

77.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,将沉淀物洗涤干燥,得到碱式碳酸锌。

78.将上述前驱体在400℃焙烧5小时,得氧化锌,晶粒11nm。

79.取5份碱式碳酸锌、75份氧化锌、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,表面积80m2/g,孔容0.19cm3/g。

80.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量620mg/g。

81.【对比例3】

82.在2000ml共沉淀反应器中加入200ml蒸馏水,以20ml/min速度加入浓度为0.8mol/l的硝酸锌和0.2mol/l的硝酸铝混合溶液,同时滴加1.2mol/l碳酸钠溶液,保持ph=7,加料30分钟,加料完成后,在60℃,反应1小时,得混合溶液。随后在共沉淀反应器中加入拟薄水铝石7g,继续反应0.5小时得沉淀物,将沉淀物洗涤干燥,得到含碱式碳酸锌前驱体a。

83.将上述前驱体a在400℃焙烧5小时,得到含氧化锌的活性组分b,经计算氧化锌晶粒10nm。

84.取80份氧化锌、20份氧化铝混合打粉,加入1.5%硝酸20份捏合挤条,并干燥后制得cos吸附剂,表面积110.9m2/g,孔容0.27cm3/g。

85.取5g吸附剂,常温常压下,空速1000h-1

,入口cos的1000ppm,出口cos小于0.5ppm,h2s小于0.5ppm,cos处理量650mg/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1