耐腐型超声雾化机构、雾化器及消毒雾化设备的制作方法

[0001]

本发明涉及一种用于产生雾化汽体的耐腐型超声雾化机构、雾化器及消毒雾化设备。

背景技术:

[0002]

现有技术中,例如申请号为201721092726.8,名称为“具有可拆卸压盖的超声雾化器

ꢀ”

,披露了其具有可拆卸压盖的超声雾化器,包括具有收容腔的金属外壳,在收容腔内设置有散热座、雾化片及控制电路板;在收容腔的顶壁体上设置有安装孔,在散热座上设置有对应安装孔的安装腔,安装腔具有腔底壁,雾化片设置在安装腔内;还包括具有环壁部和裙边部的压盖,环壁部穿过安装孔与安装腔的内侧壁旋合连接,裙边部顶压在金属外壳的外侧面上使散热座收紧到金属外壳的内侧面上,在裙边部与金属外壳之间设置有用于防止液体进入收容腔内的第一密封圈,在环壁部与雾化片的上端面之间设置有用于防止液体进入收容腔内的第二密封圈,雾化片的下端面与散热座之安装腔的腔底壁之间设置有弹性垫环。这样压盖旋合连接散热座从而把散热座定位到金属外壳上。上述的雾化器在使用中不仅其所述压盖与所述散热座之间容易松动,而且当其使用在腐蚀性环境时容易出现腐蚀,适用性不强。

技术实现要素:

[0003]

本发明在现有技术基础上,试图解决的第一个问题是如何提高其适用范围问题特别能够适用于腐蚀性环境的耐腐型超声雾化机构,其包括基体,雾化组件,所述基体上设置有安装孔;其特征在于,所述雾化组件包括采用同样的非金属耐腐蚀材料所制造的内支架体和压盖,所述内支架体布置在所述基体的内侧,所述内支架体包括呈上部敞口状的内容腔从而具有腔侧壁和腔底壁,所述内容腔的上部敞口朝向所述安装孔;所述压盖具有压盖中央孔,所述压盖布置在所述内支架体的上面,所述基体被夹持在所述压盖与所述内支架体的腔侧壁之间,所述基体通过压紧密封圈实现与所述压盖、所述内支架体之间的密封连接,在所述内容腔中设置有雾化晶片,所述雾化晶片正面的中央区域位于所述压盖中央孔的下方,还包括散热铝件,所述散热铝件具有内凹腔,所述散热铝件通过所述内凹腔贴合所述内支架体的外侧。

[0004]

其中,所述基体是安装定位所述雾化组件的基础构件,在具体的应用中可以是雾化器设备的壁体或外壳体的或其部分。

[0005]

其中,所述散热铝件可以通过螺丝等方法连接到所述基体上,从而让所述雾化晶片的热量进一步扩散到所述基体上。

[0006]

其中,所述压紧密封圈呈环形具有弹性,不仅密封连接所述压盖和腔侧壁,而且也密封连接所述基体,为此可以是一个所述压紧密封圈同时密封连接所述压盖、基体和腔侧壁,也可以是二个所述压紧密封圈分别设置在所述压盖与基体之间、所述基体与腔侧壁之间。

[0007]

其中,所述散热铝件可以是一个整体器件,也可以是几个分离件组合而成。其次所述散热铝件的外表面可以设置散热筋条从而进一步强化散热效果。

[0008]

其中,所述雾化晶片能够在控制电路板所提供的高频电能的驱动下产生高频振动从而能够将其上方的液体予以雾化,实现雾化功能。

[0009]

根据上述技术方案,与现有技术对比其有益的技术效果在于,首先,由于所述压盖、腔侧壁属于采用同样的非金属耐腐蚀材料制造的零件,这样就能让它们具有基本相同的热碰撞系数从而能适应于不同的温度环境的变化而不会容易产生连接松动;其次,所述压盖、腔侧壁能够应用于腐蚀性环境而不会容易老化变形,从而大大提高了应用于不同化学特性的介质环境中;另外,由于所述内支架体的外侧适配贴合所述散热铝件从而可以提高散热性能,能够用所述散热铝件弥补所述内支架体散热特性降低的问题,为此所述内支架体与散热铝件的组合使用,不仅解决了内支架体散热特性降低的问题,而且也进一步有效地解决了使用环境的多种适应性问题。

[0010]

进一步的方案还可以是,在所述雾化晶片的背面设置有间隔开的正负电极即第一电极和第二电极,所述第一电极环绕着所述第二电极并彼此电隔离;两个弹性电触头左右布置在所述雾化晶片的下方并分别电连接所述雾化晶片背面的正负电极,两个所述电触头之间彼此电隔离。

[0011]

进一步的方案还可以是,所述电触头具有弹性并弹性顶靠住所述雾化晶片背面的正负电极,所述电触头电信号连接电引线,两个所述电引线分别穿过所述内支架体的腔底壁、散热铝件延伸出来。

[0012]

进一步的方案还可以是,所述雾化晶片的下方还设置有晶片支撑架,所述晶片支撑架的下部设置有两条对应于两个所述电触头的延伸腿,所述腔底壁上设置有对应于所述延伸腿的底壁孔,所述散热铝件上设置有两个对应于所述延伸腿的铝件避让孔,所述延伸腿穿过并过盈配合连接所述底壁孔、铝件避让孔,两个所述电引线分别穿过所述晶片支撑架的延伸腿并借助于所述延伸腿进而穿过所述腔底壁、铝件避让孔而延伸出来。

[0013]

进一步的方案还可以是,所述雾化组件还包括呈环形的晶片密封圈,所述晶片密封圈套在所述雾化晶片的外周并被夹持在所述压盖与所述晶片支撑架之间从而实现对所述雾化晶片的密封,所述压盖、晶片密封圈、晶片支撑架、腔底壁依次上下布置并挤压在一起。

[0014]

进一步的方案还可以是,所述晶片密封圈包括吻合在所述雾化晶正面周边的上唇壁体,所述雾化晶片正面的所述上唇壁体没有吻合到的区域构成所述中央区域,至少所述中央区域没有设置电极。根据该方案,所述电极仅设置在所述雾化晶片的所述晶片密封圈所吻合的周边区域及所述雾化晶片的背面区域,甚至仅仅设置在所述雾化晶片的背面区域,这样由于在所述雾化晶片正面的中央区域没有设置电极从而就不用担心所述雾化晶片的电极被腐蚀或被机械性损伤的问题,从而又进一步大大提高了解决使用环境多种适应性问题的能力。

[0015]

进一步的方案还可以是,所述晶片支撑架的顶部外侧呈台阶状,所述晶片密封圈落入到所述台阶的下阶面上,所述台阶的上阶面接触到所述雾化晶片的下表面上。这样不仅让所述晶片支撑架的顶部与所述雾化晶片的下表面之间直接接触形成密封连接,而且通过所述台阶能够定位所述晶片密封圈。

[0016]

进一步的方案还可以是,所述压盖包括有环壁部和裙边部,所述压盖中央孔贯通设置在所述环壁部上,所述压盖的环壁部穿过所述安装孔与所述腔侧壁旋合连接,所述压盖的裙边部顶压在所述基体的外侧面上,从而收紧所述内支架体时所述基体和压紧密封圈被夹持在所述压盖的裙边部与所述内支架体的腔侧壁之间。由于所述压盖与所述内支架体采用同样的非金属耐腐蚀材料所制造,为此可以有效地解决由于热膨胀系数不一致可能导致的螺纹连接容易出现的松脱问题。

[0017]

进一步的方案还可以是,所述腔侧壁的顶部设置有顶部凹槽,所述顶部凹槽呈环形,所述顶部凹槽的外侧壁的环形直径大于所述安装孔的内径,所述顶部凹槽的内侧壁的环形直径小于所述安装孔的内径,所述压紧密封圈嵌入到所述顶部凹槽中。这样不仅能够实现所述压紧密封圈与所述压盖、腔侧壁之间密封,也能实现所述压紧密封圈与基体之间的直接接触和密封连接。

[0018]

进一步的方案还可以是,所述压盖的上面还设置有结合槽,所述结合槽的轴线与所述压盖中央孔的轴线垂直相交。这样能够让操作工具插入到所述结合槽中拧动旋转所述压盖,便利于安装和维修。

[0019]

本发明还提供一种应用所述耐腐型超声雾化机构的雾化器,所述雾化器包括所述的耐腐型超声雾化机构,所述雾化器还包括外壳体,所述基体形成所述外壳体的至少部分上部壳体,所述外壳体中设置有控制电路板,所述控制电路板信号连接到所述雾化晶片的电极。

[0020]

进一步的方案还可以是,在所述外壳体内还设置有密封树脂,所述密封树脂填充所述外壳体内的剩余空间。

[0021]

本发明还提供一种应用所述雾化器的消毒雾化设备,包括有所述的雾化器,还包括电解装置,所述电解装置用于将溶液予以电离从而得到含有消毒用活性离子的液体。其中所述雾化器与所述电解装置可以分离设置,也可以合二为一体。

[0022]

由于本发明具有上述特点和优点,为此可以适用于产生雾化汽体的耐腐型超声雾化机构、雾化器及消毒雾化设备中。

附图说明

[0023]

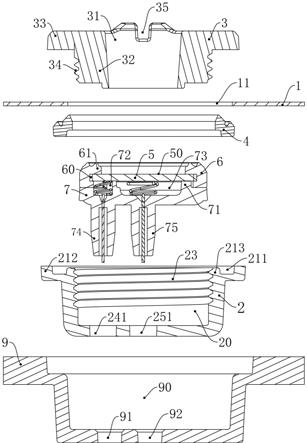

图1是应用本发明的应用于消毒雾化设备的能够产生雾化汽体的雾化器的外形结构示意图;图2是应用本发明的应用于雾化器的超声雾化机构分解结构示意图;图3是图2的组装结构示意图;图4是所述超声雾化机构中的所述雾化晶片的背面电极的分布结构平面示意图。

具体实施方式

[0024]

下面结合附图1到附图4,对适用于产生雾化汽体的超声雾化机构、雾化器及消毒雾化设备的结构和功能用途等做进一步的具体说明,该种雾化器不仅具有耐腐性结构而且具有电极隔离的结构。

[0025]

本发明涉及雾化设备特别是包含有消毒功能的雾化消毒设备(图中未画出),安装在所述雾化设备中的雾化器100及应用于所述雾化器100的超声雾化机构200。作为一种应

用实施例,所述消毒设备包括机器主体,所述机器主体内设置有用于盛装消毒溶液的盛液空间,所述消毒液可以是ph值呈中性的水溶液,也可以在是ph值呈酸性或碱性的液体。在ph值呈中性的水溶液中可以通过设置电解装置将溶液予以电离从而得到含有消毒用活性离子的液体。

[0026]

在进一步的应用中,所述雾化器100安装在所述消毒设备的机器主体上,通过所述雾化器100将带有杀菌消毒功能的液体予以雾化。

[0027]

在进一步的应用中,所述雾化器100可以直接与所述盛液空间的底壁组合在一起,下面将要提及的基体1构成所述盛液空间的至少部分底壁。

[0028]

在进一步的应用中,所述雾化器100还可以是一个独立的构件放置在所述盛液空间中,如图1所示,所述雾化器100包括有采用不锈钢材料制作的外壳体101,下面将要提及的所述基体1构成所述外壳体101的至少部分的上部壳体。在该结构中,所述雾化器100上还设置有竖立在所述外壳体101的上部壳体上的液位传感器102,所述外壳体101内还设置有控制电路板(图中未画出),所述液位传感器102信号连接所述控制电路板并向所述控制电路板反馈提供水位信号,所述雾化器100通过电信号线与外部实现电信号连接。当探测到所述盛液空间中的液位低于设定阈值时,所述控制电路板控制所述雾化器100停止工作并同时可以发出提示信号例如点亮指示灯。为了让所述雾化器100具有比较好的防水和防腐蚀性能,还可以在所述外壳体101内的位于散热铝件9外围空间的填充树脂。为了适应酸碱环境使用,所述外壳体101最好是用不锈钢等耐腐蚀的材料制造。

[0029]

所述雾化器100还包括有超声雾化机构200,所述超声雾化机构200包括所述基体1,雾化组件,所述基体1上设置有安装孔11。

[0030]

如图2、图3所示,所述雾化组件包括布置在所述基体1内侧的内支架体2,所述内支架体2包括腔侧壁21和腔底壁22,所述腔侧壁21和腔底壁22形成(也即界定)有内容腔20并且上部敞口;所述腔侧壁21顶部设置有敞口朝上的顶部凹槽211,所述顶部凹槽211呈环形,所述顶部凹槽211的外侧壁212的环形直径大于所述安装孔11的内径,所述顶部凹槽211的内侧壁213的环形直径小于所述安装孔11的内径。所述内支架体2安装在所述安装孔11的下方,所述腔侧壁21中的所述顶部凹槽211的外侧壁212搭接到所述安装孔11周围的孔壁的内侧也即所述基体1的内侧上,所述内容腔20的上部敞口朝向所述安装孔11并位于所述安装孔11的下方,从上下方向的投影看,所述安装孔11的孔周边落入到所述顶部凹槽211的范围内。

[0031]

如图2、图3所示,所述雾化组件还包括呈环形的压盖3和呈环形的压紧密封圈4。所述压盖3具有压盖中央孔31从而呈环形,所述压盖3上方的液体借助于所述压盖中央孔31进入到下面将要提及的雾化晶片5的上方,所述压盖中央孔31也让所述雾化晶片5正面的中央区域50所产生的雾化汽泡向上溢出到所述压盖3的上方空间。所述压盖3位于所述内支架体2的上面并结合到所述内支架体2的上部敞口处,所述基体1和压紧密封圈4被夹持在所述压盖3与所述内支架体2的腔侧壁21之间,并且所述压紧密封圈4也直接接触到所述基体1并形成密封连接。其中进一步说,所述压盖3包括有环壁部32和裙边部33,所述环壁部32沿上下方向延伸,所述压盖中央孔31上下贯通设置在所述环壁部32上,而所述裙边部33沿左右方向延伸,所述环壁部32上设置有外螺纹34,所述腔侧壁21上设置有内螺纹23,所述环壁部32穿过所述安装孔11与所述腔侧壁21螺纹旋合连接并且所述环壁部32的下端面顶压在下面

将要提及的所述晶片密封圈6上从而不仅实现密封连接而且又能最小限度地不要妨碍所述雾化晶片5的振动工作,所述裙边部33顶压在所述安装孔11周围的孔壁也即所述基体1的外侧面上;其次,所述压盖3的裙边部33下表面呈平面状,当然也可以设置朝向所述基体1的盖槽,所述盖槽位于所述顶部凹槽211的上方;所述压紧密封圈4一体化设置并嵌入到所述顶部凹槽211中,从而收紧所述内支架体2、压盖3时能够将所述基体1、压紧密封圈4夹持在所述裙边部33、腔侧壁21之间。又由于所述安装孔11的直径大小介于所述顶部凹槽211的内侧壁213、外侧壁212的环形直径之间,为此能够让所述压紧密封圈4的部分壁体也接触到所述安装孔11的孔周边壁体即所述基体1,从而通过所述压紧密封圈4实现所述裙边部33、腔侧壁21、基体1三者之间的密封也即实现对所述安装孔1的完全密封,让所述压紧密封圈4实现密封功能,即让所述雾化器100的外壳体101外的液体不会从所述安装孔11位置渗入到所述外壳体101内。当然作为一种等同的实施方案,还可以如现有技术中已经披露的方案一样,将所述压紧密封圈4分体设置在所述裙边部33与基体1之间及所述腔侧壁21与基体1之间,皆是可以实现同样功能的方案。为了提高所述压盖3的抗酸碱腐蚀性能,所述压盖3采用非金属耐腐蚀材料制造例如抗腐蚀的塑料、树脂等材料。为了让所述压盖3和所述内支架体1具有相同的热膨胀系数从而减小对所述压紧密封圈4的密封效果的不良影响,所述压盖3、腔侧壁21属于采用同样的非金属耐腐蚀材料制造的零件。该方案的改进大大提高了所述雾化器在酸碱环境中使用的适用性。

[0032]

如图2、图3所示,所述压盖3的上面还设置有呈一字型或十字形的结合槽35,所述结合槽35的轴线与所述压盖中央孔31的轴线垂直相交,这样可以让操作工具插入到所述结合槽35中拧动旋转所述压盖3,便利于安装和维修。

[0033]

如图2、图3所示,在所述内支架体2的内容腔20中设置有雾化晶片5、晶片密封圈6、晶片支撑架7、两个弹性电触头即左电触头81、右电触头82,所述晶片密封圈6、晶片支撑架7是具有一定弹性和导热功能的软质材料例如硅橡胶,具有弹性功能能够更好地实现对所述雾化晶片5的密封,又能协助消除所述压盖3与所述内支架体2之间螺纹松动间隙,也让它们之间不容易松动具有防松功能,而导热功能能够及时将所述雾化晶片5产生的热量予以疏散。所述雾化晶片5能够在所述控制电路板所提供的高频电能的驱动下产生高频振动从而能够将其上方的液体予以雾化,实现雾化功能。所述晶片密封圈6呈环形,其内侧设置有径向凹槽60,所述晶片密封圈6通过所述径向凹槽60套在所述雾化晶片5的外周并被夹持在所述压盖3的环壁部32与所述晶片支撑架7之间从而实现对所述雾化晶片5的密封,所述雾化晶片5正面的中央区域50位于所述压盖中央孔31的下方。所述压盖3、晶片密封圈6(包含雾化晶片5)、晶片支撑架7、内支架体2的腔底壁22依次上下布置并收紧挤压在一起,其中所述晶片支撑架7的顶部外侧呈台阶状,所述晶片密封圈6落入到所述台阶的下阶面上,所述台阶的上阶面71接触到所述雾化晶片5的下表面上,这样所述晶片支撑架7不仅能够用于支撑所述雾化晶片5、晶片密封圈6而且还能协助密封,这样通过所述晶片密封圈6、晶片支撑架7能够让所述雾化晶片5上方的液体不能渗入进来实现密封。

[0034]

在上述将所述晶片密封圈6、晶片支撑架7都设置为具有一定弹性和导热功能的软质材料例如硅橡胶的方案中,所述晶片密封圈6、晶片支撑架7组合不仅能够强化对所述雾化晶片5的密封效果,相比于如果仅仅是所述晶片密封圈6采用弹性材料的方案对比,它们的组合能够更好地消纳由于所述雾化晶片5所生热量所形成的热变形。

[0035]

从实现密封、导热和消除热变化影响等角度,所述晶片密封圈6、晶片支撑架7也可以合二为一体设置,能够具有同样的密封功能和支撑功能,但是从维修便利性的角度,将所述晶片密封圈6、晶片支撑架7分开设置,能够在所述雾化晶片5损坏或老化后而更换时,直接取出所述雾化晶片5、晶片密封圈6即可,并在重新装配新的所述雾化晶片5或晶片密封圈6后放入到所述内容腔20中即可。也为此,所述雾化晶片5、晶片密封圈6构建的组合件外径小于所述内容腔20的内径,是比较好的方案。

[0036]

如图4所示,在所述雾化晶片5的背面设置有两个间隔开的正负电极即第一电极51和第二电极52,所述第一电极51环绕着所述第二电极52并彼此电隔离形成震荡电容的两个正负极板,在所述雾化晶片5正面的中央区域50即用于接触液体的区域没有设置电极,所述中央区域50位于压盖中央孔31的下方,具体地说,所述晶片密封圈6包括吻合在所述雾化晶片5正面周边的上唇壁体61(也即所述径向凹槽60的上槽壁),所述雾化晶片5正面的所述上唇壁体61没有吻合到的区域构成所述中央区域50,至少所述中央区域50没有设置电极。根据该方案,所述电极仅设置在所述雾化晶片5的所述晶片密封圈6所吻合的周边区域及所述雾化晶片5的背面区域,甚至仅仅设置在所述雾化晶片5的背面区域,这样由于在所述雾化晶片5正面的中央区域50没有设置电极从而就不用担心所述雾化晶片5的电极被腐蚀,而且也能避免清洗所述雾化晶片5时所可能出现的对电极的机械性损伤,从而进一步提高了雾化器在酸碱环境中的适用性,也提高了使用寿命。

[0037]

如图2、图3所示,两个所述电触头即左电触头81、右电触头82是螺旋形弹簧具有弹性并弹性顶靠住所述雾化晶片5背面的的第一电极51、第二电极52,从而实现电信号连接。在其它的等同实施方案中,所述电触头还可以采用弹簧上插入柱状电极并让所述柱状电极顶靠住所述雾化晶片5背面的的电极的方案,还可以是在所述柱状电极的上表面设置导电碳刷或毛刷方案从而提高电接触的稳定性。所述左电触头81、右电触头82左右布置在所述雾化晶片5的下方并分别对应地电信号连接所述雾化晶片5的正负电极即第一电极51和第二电极52,所述左电触头81的底端焊接在左边的pcb板(pcb板在图中没有画出)上,左边的所述pcb板焊接有电引线811,从而让所述左电触头81电信号连接到所述电引线811,所述右电触头82的底端焊接在右边的pcb板上,右边的所述pcb板焊接上焊接有电引线812,从而让所述右电触头82电信号连接到所述电引线812,两个所述电引线811、812分别穿过所述晶片支撑架7、腔底壁22延伸出来信号连接到所述控制电路板。

[0038]

如图2、图3所示,在所述晶片支撑架7的上部还设置有两个适配于第一电极51和第二电极52,或者说适配于两个所述左电触头81、右电触头82并敞口朝上的凹坑即左凹坑72、右凹坑73,所述左凹坑72、右凹坑73左右布置并通过间隔壁体74彼此电间隔开并各自容纳一个所述电触头。进一步地所述凹坑的内径与所述电触头的外径尺寸间隙公差配合(+1毫米到+5毫米)从而让所述凹坑定位住所述电触头不能明显地左右晃动但又不要妨碍其能够随所述雾化晶片5浮动,这样能够通过所述左凹坑72、右凹坑73或者说通过所述间隔壁体74能够可靠地将所述左电触头81、右电触头82予以彼此电绝缘隔开并定位,大大提高了使用运行的稳定性。

[0039]

进一步的,所述晶片支撑架7的下部设置有两条对应于所述左电触头81、右电触头82或者说对应于所述左凹坑72、右凹坑73的左延伸腿74、右延伸腿75,所述腔底壁22上设置有对应于所述左延伸腿74、右延伸腿75的左底壁孔241、右底壁孔251,所述左延伸腿74、右

延伸腿75分别穿过所述左底壁孔241、右底壁孔251,所述左延伸腿74、右延伸腿75分别与所述左底壁孔241、右底壁孔251之间过盈配合(也即紧配合连接)并密封连接,所述电引线811、电引线812分别穿过所述左延伸腿74、右延伸腿75并借助于所述左延伸腿74、右延伸腿75进而穿过所述腔底壁22而延伸出来,所述左延伸腿74、右延伸腿75能借助于与所述左底壁孔241、右底壁孔251之间过盈配合关系,又反过来能够夹紧并密封所述电引线811、电引线812。为此所述左延伸腿74、右延伸腿75起到了不仅能够定位所述晶片支撑架7的作用,而且起到了密封、绝缘隔离两个所述电引线811、812的作用,还能传导散热所述雾化晶片5的热量给所述腔底壁22。

[0040]

在上述的方案中,由于所述腔侧壁21采用了与所述压盖3同样的非金属耐腐蚀材料从而容易导致对所述雾化晶片5散热的散热性能降低。为了解决该问题,进一步的方案还可以是,如图2、图3所示,还包括散热铝件9,所述散热铝件9具有与所述内支架体2的外形适配的内凹腔90,所述散热铝件9通过其内凹腔90贴合在所述内支架体2的外侧并通过螺丝等方法连接到所述基体1上,所述散热铝件9能够及时将所述内支架体2中的热量予以扩散到所述基体1上。所述散热铝件9上设置有两个对应于所述左延伸腿74、右延伸腿75的左铝件避让孔91、右铝件避让孔92,所述左延伸腿74、右延伸腿75穿过所述左铝件避让孔91、右铝件避让孔92并过盈配合和密封连接,两个所述电触头的电引线分别借助于所述左延伸腿74、右延伸腿75进一步穿过所述散热铝件9而延伸出来。所述左延伸腿74、右延伸腿75分别与所述腔底壁22、散热铝件9过盈配合密封连接并抱紧所述电引线,不仅能传导所述雾化晶片5的热量给所述散热铝件9,能够反过来防止所述散热铝件9外面的水汽渗入到所述腔底壁22或散热铝件9之内,为此该方案的改进大大提高了所述雾化器100在酸碱环境中使用的适用性。其次,所述散热铝件9的外侧空间填充保护用的树脂,这样所述散热铝件9上的热量通过所述基体1予以散发,就是比较好的选择。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1