一种基于水淬法的低温脱硝滤料的制备方法与流程

1.本发明涉及工业锅炉烟气净化技术领域,具体为一种基于水淬法的低温脱硝滤料的制备方法。

背景技术:

2.近年来,我国的工业化水平迅速提高,同时也加剧了空气污染恶化,pm2.5超标等环境问题。虽然已经开始推行相应的环保政策,但大气环境形势依然十分严峻。其中工业锅炉燃烧产生的烟气中有大量的氮氧化物、二氧化硫及烟尘等,若直接排放至环境中,则严重威胁人类健康。因此,如何进一步降低工业锅炉烟气中的污染物含量,提高工业锅炉的清洁性仍是当前亟待解决的难题。

3.由于工业锅炉的排烟温度较低,若直接采用电站锅炉的脱硝除尘工艺,会出现脱硝温度和除尘温度相差较大,造成脱硝效率较低等问题。滤袋脱硝是一种新型的烟气脱硝技术,借助一种具有催化功能的滤袋,利用袋式除尘工艺,在低温下实现烟气脱硝。该技术在国外工业锅炉上获得了广泛应用。由于钒铈基催化剂有良好的低温活性,所以现有的低温脱硝滤料制备工艺通常采用浸渍法,将钒的前驱体(偏钒酸铵)溶解于稀硫酸中,制成脱硝溶液,再将滤布浸渍在溶液中,在500℃左右煅烧。上述方法脱硝活性组分分散性较差,催化剂与滤袋纤维结合力较弱,降低滤布的纤维强度,影响滤布的使用寿命。因此,研制新型的脱硝滤袋制备技术显得尤为必要与重要。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种基于水淬法的脱硝滤袋的制备方法,脱硝活性组分分散性好,有效提高了滤布的纤维强度,保证滤布的使用寿命,而且加强了催化剂与滤布纤维的结合力。

5.本发明是通过以下技术方案来实现:

6.一种基于水淬法的低温脱硝滤料的制备方法,包括以下步骤:

7.步骤1,将五氧化二钒粉末、有机改性剂和六水硝酸铈粉末混合搅拌均匀制备成低温脱硝催化剂前驱体乳液;

8.步骤2,将低温脱硝催化剂前驱体乳液加入反应釜中,并将滤布置于反应釜中在真空下浸泡;

9.步骤3,将浸泡好的滤布进行干燥,中温煅烧后得到低温脱硝滤料。

10.进一步的,步骤1中,低温脱硝催化剂前驱体乳液的制备方法如下,

11.步骤1.1,在反应釜中添加去离子水,将五氧化二钒粉末加热融化后,迅速倒入去离子水中,超声搅拌溶解;

12.步骤1.2,在步骤1.1得到的溶液中加入有机改性剂,充分搅拌混合均匀,得到稳定的五氧化二钒乳液;

13.步骤1.3,在步骤1.2得到的溶液中加入六水硝酸铈粉末,搅拌至完全溶解后得到

低温脱硝催化剂前驱体乳液。

14.更进一步的,步骤1.1中,加热融化时,温度为800℃~900℃;水钒比为30ml/g~35ml/g;去离子水的温度范围为25℃~30℃。

15.更进一步的,步骤1.1中,超声搅拌溶解时,搅拌速度为100r/min。

16.更进一步的,步骤1.2中,有机改性剂为聚酰亚胺乳液,其质量浓度为20%,占整个催化剂前驱体乳液质量的3%~8%,加入至溶液后,搅拌速度为60r/min。

17.更进一步的,步骤1.3中,六水硝酸铈和五氧化二钒质量比为2:1,加入至溶液后,搅拌速度为10r/min~15r/min。

18.进一步的,步骤2中,所述的滤布为聚酰亚胺纤维滤布,其在反应釜内真空浸渍,真空度维持在0.05mpa~0.1mpa,温度控制在58℃~60℃,时间为至少3h。

19.进一步的,步骤3中,所述的浸泡后的滤布呈透明状,先常温干燥,然后在130℃烘箱中干燥至整块滤布变成黑色,最后将黑色的滤布在240℃马弗炉中煅烧4h后,得到低温脱硝滤料。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明采用水淬法制取液态五氧化二钒,向其中添加有机改性剂和六水硝酸铈粉末,最终得到低温脱硝催化剂前驱体乳液;然后在负压条件下将滤布浸渍在该乳液中,经过煅烧后将低温脱硝催化剂负载于聚酰亚胺纤维滤布上制成低温脱硝滤料,与传统的低温脱硝催化剂前驱体乳液制备方法不同,本发明技术工程实施需要用加热至800℃~900℃,保温1h后,迅速倒入去离子水中,制成均匀的五氧化二钒水溶液,再向其中添加聚酰亚胺乳液和六水硝酸铈,制备出低温脱硝催化剂前驱体乳液。该催化剂前驱体乳液分具有高度的稳定性,对温度不敏感,能够保持一年以上。其中,聚酰亚胺乳液作为有机改性剂能够显著提高五氧化二钒溶液稳定性,亦可作为粘结剂,提高活性组分在滤布上的负载率,且可以重复利用,大大提高了经济性,便于工业大规模生产及推广应用。

22.进一步,本发明是在真空条件下,将滤布浸泡在催化剂前驱体乳液中,有利于活性组分进入到滤布的微孔内部,进一步提高催化剂活性组分的负载率和均匀性。

23.进一步,本发明只需将负载脱硝催化剂前驱体的滤布在240℃左右进行煅烧,无需在500℃高温焙烧,规避了高温焙烧导致滤布自燃,产生大量污染气体,催化剂前驱体乳液中的活性组分在滤布表面盐析的问题,降低了对原料滤布耐高温的要求,可有效降低滤袋的生产成本。

具体实施方式

24.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

25.本发明一种基于水淬法的脱硝滤料的制备方法,采用水淬法制取液态五氧化二钒,并向其中添加有机改性剂和助剂,最终得到低温脱硝催化剂前驱体乳液;然后在负压条件下将滤布浸渍在低温脱硝催化剂前驱体乳液中,240℃煅烧后将低温脱硝催化剂负载于聚酰亚胺纤维滤布上制成低温脱硝滤料,具体步骤如下:

26.(1)在反应釜中添加去离子水,将五氧化二钒粉末加热融化后,迅速倒入去离子水中,超声搅拌溶解。

27.(2)在上述溶液中加入有机改性剂,充分搅拌混合均匀,得到稳定的五氧化二钒乳液。

28.(3)在上述溶液中加入六水硝酸铈粉末,搅拌至完全溶解后得到低温脱硝催化剂前驱体乳液。

29.(4)将滤布置于反应釜中,用真空维持泵使反应釜内保持负压。

30.(5)将浸泡后的滤布,进行干燥,中温煅烧,得到低温脱硝滤料。

31.其中,(1)、(2)、(3)为制备低温脱硝催化剂前驱体乳液的步骤,其由五氧化二钒粉末、六水硝酸铈、有机改性剂制成;

32.其中,步骤(1)中,将五氧化二钒粉末加热至800℃~900℃,保温1h后,迅速倒入去离子水中。其中,水钒比为30ml/g~35ml/g,温度保持在25℃~30℃。反应釜搅拌器以100r/min的速度进行搅拌,搅拌时间为1h;

33.其中,步骤(2)中,有机改性剂为聚酰亚胺乳液,其质量浓度为20%,占低温脱硝催化剂前驱体乳液的3%~8%,加入后搅拌速度为60r/min,搅拌时间为30h;

34.其中,步骤(3)中,六水硝酸铈和五氧化二钒质量比为2:1。加入六水硝酸铈后,以10r/min~15r/min的速度充分搅拌,搅拌时间为30min;

35.其中,步骤(4)中,反应釜内真空度维持在0.05mpa~0.1mpa,滤布在反应釜中浸泡1h~2h,温度控制在60℃左右;

36.其中,步骤(5)中,取出滤布后,先常温干燥12h,然后在130℃烘箱中干燥2h~3h,最后在240℃马弗炉中煅烧4h得到低温脱硝滤料;

37.在实际应用中,利用本发明提供的方法制备低温脱硝滤料时,包括以下步骤:

38.首先,称取适量五氧化二钒粉末,放入钳锅中,在马弗炉中加热至800℃~900℃,保温1h,得到熔融状态的五氧化二钒;

39.在反应釜加入去离子水,水钒比为30ml/g~35ml/g,将步骤(1)获得的五氧化二钒迅速倒入去离子水中,立即搅拌。反应釜内溶液控制在25℃~30℃,搅拌桨叶转速为100r/min,搅拌时间为1h;

40.再将质量浓度为20%的聚酰亚胺乳液加入至上述溶液中,充分搅拌均匀,反应釜搅拌速度为60r/min,搅拌时间为30min,得到稳定的五氧化二钒乳液。聚酰亚胺乳液占整个催化剂前驱体乳液质量的3%~8%;

41.再将六水硝酸铈加入至上述的五氧化二钒乳液中,搅拌速度为10r/min~15r/min,搅拌时间为30min,最终得到低温脱硝催化剂前驱体乳液。六水硝酸铈与五氧化二钒的质量比为2:1;

42.其次,将聚酰亚胺滤布浸渍在步骤(4)低温脱硝催化及前驱体乳液中,密封反应釜。利用真空维持泵,对反应釜内进行抽真空。将聚四氟乙烯滤布在0.05mpa~0.1mpa真空度,58℃~60℃条件下,浸渍1h~2h。

43.最后,将浸泡后呈透明状的滤布平铺于晾网上常温干燥12h,直至滤布表面干燥。然后在130℃烘箱中干燥,至整块滤布变成黑色为止,约2h~3h左右。最后在240℃马弗炉中煅烧4h后,得到低温脱硝滤料。

44.将所得低温脱硝滤料在试验台上利用模拟烟气进行脱硝性能评价。用烟气分析仪测试反应器进出口烟气中no和no2浓度,计算no

x

脱除效率。

45.实施例1

46.本实施例中采用水钒比为30ml/g,五氧化二钒加热温度为800℃,去离子水温度为25℃,聚酰亚胺乳液含量为3%,真空度为0.05mpa进行具体说明,并将在该条件下所得的低温脱硝滤料在试验台上利用模拟烟气进行脱硝性能评价,即用烟气分析仪测试反应器进出口烟气中no和no2浓度,计算no

x

脱除效率为82%。

47.在上述参数条件下,具体制备过程如下,

48.(1)称取适量五氧化二钒粉末,放入钳锅中,在马弗炉中加热至800℃,保温1h,得到熔融状态的五氧化二钒。

49.(2)在反应釜加入去离子水,水钒比为30ml/g,将步骤(1)获得的五氧化二钒迅速倒入去离子水中,立即搅拌。反应釜内溶液控制在25℃,搅拌桨叶转速为100r/min,搅拌时间为1h。

50.(3)再将质量浓度为20%的聚酰亚胺乳液加入至步骤(2)溶液中,充分搅拌均匀,反应釜搅拌速度为60r/min,搅拌时间为30min,得到稳定的五氧化二钒乳液。聚酰亚胺乳液占整个催化剂前驱体乳液质量的3%。

51.(4)向步骤(3)中的五氧化二钒乳液加入六水硝酸铈,搅拌速度为10r/min,搅拌时间为30min,最终得到低温脱硝催化剂前驱体乳液。六水硝酸铈与五氧化二钒的质量比为2:1。

52.(5)将聚酰亚胺滤布浸渍在步骤(4)得到的低温脱硝催化剂前驱体乳液中,密封反应釜。利用真空维持泵,对反应釜内进行抽真空。将聚四氟乙烯滤布在0.05mpa真空度,58℃~60℃条件下,浸渍1h~2h。

53.(6)将浸泡后呈透明状的滤布平铺于晾网上常温干燥12h,直至滤布表面干燥。然后在130℃烘箱中干燥,至整块滤布变成黑色为止,约2h~3h左右。最后在240℃马弗炉中煅烧4h后,得到低温脱硝滤料。

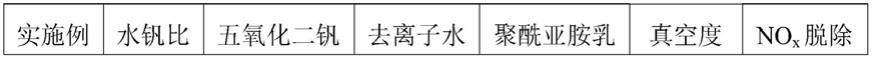

54.实施例1

‑

实施例10的制备参数及no

x

脱出效率如下表所示,其制备过程同实施例1,仅制备参数不同。

55.56.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1