一种脱氯剂及其制备方法与流程

1.本发明属于催化剂技术领域,具体涉及一种脱氯剂及其制备方法。

背景技术:

2.氯是工业上常见的催化剂和吸附剂的毒物,对环境也造成污染。由于氯具有很高的电子亲和力和迁移性,易与金属离子反应,且常随工艺流体向下迁移,造成催化剂的永久性中毒,并且往往是全床层性的。对于合成氨工业中的低变催化剂,氯的危害比硫更大,氯中毒后催化剂中会有新相生成,使催化剂的结构遭到破坏,促使催化剂中铜晶粒迅速长大,活性急剧下降,无法再生。

3.在石油化工工业中,催化重整工艺的重整催化剂在使用过程中活性会逐渐衰退,需要定时再生以恢复其活性,而在催化剂的再生过程中,需要再生介质有机氯化物对催化剂进行氧氯化,氧氯化过程进行中或结束后,部分残余的有机氯化物在高温条件下被转化为氯化氢。氯化氢会随再生后的气体流入后续系统的管道和设备,对管道或设备造成腐蚀,或者放空后污染大气。此外,氯化氢若被下游工艺中的催化剂吸附后,会造成催化剂的酸性变化,影响催化剂的正常性能,使工艺难以正常运行,给企业带来很大的经济损失。

4.碱式碳酸钠铝又称片钠铝石,化学式为naalco3(oh)2,其性质活泼,遇酸或遇到热源会立即分解,常用作于治疗胃酸的药物或灭火材料,但至今未发现将碱式碳酸钠铝应用到脱氯剂中。

5.现有脱氯剂多采用钙锌脱氯剂、氧化铝载碱型脱氯剂,然而上述脱氯剂脱氯精度和穿透氯容有限,且往往需要将活性组分负载到载体上,活性组分负载少,脱氯剂脱氯精度和穿透氯容低,活性组分负载多则会涉及活性组分分散,堵塞孔道以及成型困难等问题。因此,急需开发一种脱氯精度和穿透氯容高,且无需载体的脱氯剂。

技术实现要素:

6.因此,本发明要解决的技术问题是现有脱氯剂脱氯精度和穿透氯容有限,且往往额外需要载体的问题,从而提供一种脱氯剂及其制备方法。

7.为此,本发明采取的技术方案为,

8.一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝。

9.本发明中所述碱式碳酸钠铝与氯化氢反应如下:

10.naalco3(oh)2+hcl

→

nacl+al(oh)3+co2↑

11.naalco3(oh)2+4hcl

→

nacl+alcl3+co2↑

+3h2o。

12.优选的,至少由如下原料组成:碱式碳酸钠铝和粘结剂,

13.所述碱式碳酸钠铝和粘结剂的质量比为100:(0.01

‑

25)。

14.优选的,所述粘结剂为田菁胶、羧甲基纤维素钠、中性铝溶胶和石膏中的一种或多种。

15.优选的,当所述脱氯剂在气相条件下进行脱氯时,所述粘结剂为田菁胶和/或羧甲

基纤维素钠;

16.当所述脱氯剂在油相条件下进行脱氯时,所述粘结剂为中性铝溶胶和/或石膏。

17.优选的,所述石膏为熟石膏,本发明所用中性铝溶胶为现有常规中性铝溶胶,可通过市购获得,所述中性铝溶胶中包含氢氧化硅、硅酸钠、硅酸等含硅固体物质和水,其中中性铝溶胶中的固含量为5%

‑

25%,所述固含量为固体质量含量。

18.本发明还提供一种上述所述的脱氯剂的制备方法,包括如下步骤:

19.1)对碱式碳酸钠铝、粘结剂和水的混合物进行成型处理,得到成型后粗坯;

20.2)对成型后粗坯进行干燥,得到所述脱氯剂。

21.优选的,步骤1)中,对碱式碳酸钠铝、粘结剂和水的混合物进行挤条成型处理或者滚球成型处理,得到成型后粗坯;

22.所述碱式碳酸钠铝和粘结剂的质量比为100:(0.01

‑

25),所述水和粘结剂的质量比为100:(0.1

‑

100)。

23.优选的,

24.当所述粘结剂为田菁胶和/或羧甲基纤维素钠时,所述脱氯剂的制备方法包括如下步骤:向田菁胶和/或羧甲基纤维素钠中加水配制成胶水溶液,然后将碱式碳酸钠铝加入到胶水溶液中,混碾,挤条成型,得到成型后粗坯,最后对成型后粗坯进行干燥,得到所述脱氯剂;

25.当粘结剂为中性铝溶胶时,所述脱氯剂的制备方法包括如下步骤:将碱式碳酸钠铝加入到中性铝溶胶中,混碾,挤条成型,得到成型后粗坯,最后对成型后粗坯进行干燥,得到所述脱氯剂;

26.当粘结剂为石膏时,所述脱氯剂的制备方法包括如下步骤:将碱式碳酸钠铝加入到石膏中混合,得到干混料,然后向干混料中加水混合,得到湿混料,对湿混料进行胶条成型,得到成型后粗坯,最后对成型后粗坯进行干燥,得到所述脱氯剂。

27.优选的,

28.当所述粘结剂为田菁胶和/或羧甲基纤维素钠时,所述胶水溶液的质量浓度为0.5%

‑

2%,所述碱式碳酸钠铝和胶水溶液的质量比为100:(15

‑

25),所述混碾时间为15

‑

60min;

29.当粘结剂为中性铝溶胶时,所述碱式碳酸钠铝和中性铝溶胶的质量比为100:(15

‑

25),所述混碾时间为15

‑

60min,所述中性铝溶胶的固含量为5%

‑

25%;

30.当粘结剂为石膏时,所述碱式碳酸钠铝和石膏的质量比为100:(5

‑

20),所述干混料和水的质量比为100:(15

‑

30)。

31.优选的,

32.当所述粘结剂为田菁胶和/或羧甲基纤维素钠时,所述脱氯剂的制备方法包括如下步骤:向田菁胶和/或羧甲基纤维素钠中加水配制成胶水溶液,将部分碱式碳酸钠铝置于滚动设备中,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面喷洒胶水溶液直至形成微球状母核,然后向该微球状母核表面交替喷洒剩余碱式碳酸钠铝和胶水溶液直至形成球状粗坯,最后对球状粗坯进行干燥,得到所述脱氯剂;

33.当所述粘结剂为中性铝溶胶时,所述脱氯剂的制备方法包括如下步骤:将部分碱式碳酸钠铝置于滚动设备中,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面喷洒中性铝

溶胶直至形成微球状母核,然后向该微球状母核表面交替喷洒剩余碱式碳酸钠铝和中性铝溶胶直至形成球状粗坯,最后对球状粗坯进行干燥,得到所述脱氯剂;

34.当所述粘结剂为石膏时,所述脱氯剂的制备方法包括如下步骤:将碱式碳酸钠铝加入到石膏中混合,得到干混料,然后将部分干混料置于滚动设备中,在干混料滚动过程中向干混料表面喷洒水直至形成微球状母核,然后向该微球状母核表面交替喷洒剩余干混料和水直至形成球状粗坯,最后对球状粗坯进行干燥,得到所述脱氯剂。

35.优选的,

36.当所述粘结剂为田菁胶和/或羧甲基纤维素钠时,所述胶水溶液的质量浓度为1%

‑

5%,所述球状粗坯中碱式碳酸钠铝和胶水溶液的质量比为100:(15

‑

25);

37.当粘结剂为中性铝溶胶时,所述球状粗坯中碱式碳酸钠铝和中性铝溶胶的质量比为100:(15

‑

25),所述中性铝溶胶的固含量为5%

‑

25%;

38.当粘结剂为石膏时,所述干混料中碱式碳酸钠铝和石膏的质量比为100:(5

‑

20),所述球状粗坯中干混料和水的质量比为100:(15

‑

30)。

39.优选的,所述干燥温度为80

‑

120℃,所述干燥时间为1

‑

10h;

40.所述滚动设备为糖衣机,所述球状粗坯的直径为3

‑

5mm。

41.本发明技术方案,具有如下优点:

42.1、本发明首次采用碱式碳酸钠铝作为脱氯剂的活性组分,碱式碳酸钠铝材料本身即是活性组分又是载体,其无需载体,可有效避免由于载体的存在所导致的活性组分分散困难,孔道阻塞以及成型困难等问题。

43.同时本发明提供的脱氯剂,其具有优异的脱氯精度和穿透氯容,不仅适用于常温、低温条件下氢气、氮气、合成气、气态烃等气态物料的精脱氯化氢,还适用于液化气、重整生成油等液态物料的精脱氯化氢,脱氯精度高。

44.2、本发明提供的脱氯剂,进一步的,至少由如下原料组成:碱式碳酸钠铝和粘结剂,所述碱式碳酸钠铝和粘结剂的质量比为100:(0.01

‑

25)。本发明将碱式碳酸钠铝和粘结剂混用,可大大增强脱氯剂的强度,同时有利于脱氯剂在气相和油相中保持优异的脱氯性能。

45.3、本发明提供的脱氯剂,进一步的,所述粘结剂为田菁胶、羧甲基纤维素钠、中性铝溶胶和石膏中的一种或多种。由于碱式碳酸钠铝的活性较高,不易采用酸性、强碱性粘结剂,如酸性铝溶胶、酸性硅溶胶、水玻璃、水泥等,本发明通过采用上述特定的粘结剂同碱式碳酸钠铝相互配合制得的脱氯剂在兼顾强度的同时还可有效提高脱氯剂的脱氯性能,尤其在油相条件下进行脱氯,其脱氯精度远高于现有的钙锌脱氯剂、氧化铝载碱型脱氯剂。经研究发现在气相条件下脱氯采用田菁胶或羧甲基纤维素钠作为粘结剂,其成品强度高,对脱氯影响较小,在油相条件下脱氯采用中性铝溶胶、石膏作为粘结剂,有利于挤条或滚球成型。

46.4、本发明针对不同的粘结剂采用特定的制备方法,有利于兼顾脱氯剂的强度和脱氯性能。

具体实施方式

47.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方

式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

48.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

49.本发明以下实施例中所用中性铝溶胶购自浙江九朋新材料有限公司,型号为cy

‑

l10a,所用中性铝溶胶的固含量为20%。

50.实施例1

51.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和田菁胶,所述脱氯剂的制备方法包括如下步骤:

52.向田菁胶中加水配制成胶水溶液(胶水溶液的质量浓度为2%),然后将100g碱式碳酸钠铝加入到25g上述胶水溶液中,混碾15分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,得到所述脱氯剂。

53.实施例2

54.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和羧甲基纤维素钠,所述脱氯剂的制备方法包括如下步骤:

55.向羧甲基纤维素钠中加水配制成胶水溶液(胶水溶液的质量浓度为0.5%),然后将100g碱式碳酸钠铝加入到15g上述胶水溶液中,混碾60分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在120℃下进行干燥2小时,得到所述脱氯剂。

56.实施例3

57.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和中性铝溶胶,所述脱氯剂的制备方法包括如下步骤:

58.将100g碱式碳酸钠铝加入到15g中性铝溶胶中,混碾15分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,得到所述脱氯剂。

59.实施例4

60.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和中性铝溶胶,所述脱氯剂的制备方法包括如下步骤:

61.将100g碱式碳酸钠铝加入到25g中性铝溶胶中,混碾60分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在120℃下进行干燥2小时,得到所述脱氯剂。

62.实施例5

63.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和熟石膏,所述脱氯剂的制备方法包括如下步骤:

64.将100g碱式碳酸钠铝加入到5g熟石膏中,干混15分钟,得到干混料,然后向干混料中加15g水,湿混20分钟,得到湿混料,对湿混料进行胶条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,得到所述脱氯剂。

65.实施例6

66.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和熟石膏,所述脱氯剂的制备方法包括如下步骤:

67.将100g碱式碳酸钠铝加入到20g熟石膏中,干混60分钟,得到干混料,然后向干混料中加25g水,湿混60分钟,得到湿混料,对湿混料进行胶条成型,得到成型后粗坯,最后将成型后粗坯在120℃下进行干燥2小时,得到所述脱氯剂。

68.实施例7

69.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和田菁胶,所述脱氯剂的制备方法包括如下步骤:

70.向田菁胶中加水配制成胶水溶液(胶水溶液的质量浓度为1%),将50g碱式碳酸钠铝置于糖衣机中,启动糖衣机,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面少量多次的喷洒胶水溶液直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余50g碱式碳酸钠铝和胶水溶液直至形成球状粗坯(所述球状粗坯中碱式碳酸钠铝和胶水溶液的质量比为100:15,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在80℃下进行干燥10小时,得到所述脱氯剂。

71.实施例8

72.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和羧甲基纤维素钠,所述脱氯剂的制备方法包括如下步骤:

73.向羧甲基纤维素钠中加水配制成胶水溶液(胶水溶液的质量浓度为5%),将50g碱式碳酸钠铝置于糖衣机中,启动糖衣机,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面少量多次的喷洒胶水溶液直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余50g碱式碳酸钠铝和胶水溶液直至形成球状粗坯(所述球状粗坯中碱式碳酸钠铝和胶水溶液的质量比为100:25,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在120℃下进行干燥6小时,得到所述脱氯剂。

74.实施例9

75.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和中性铝溶胶,所述脱氯剂的制备方法包括如下步骤:

76.将50g碱式碳酸钠铝置于糖衣机中,启动糖衣机,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面少量多次的喷洒中性铝溶胶直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余50g碱式碳酸钠铝和中性铝溶胶直至形成球状粗坯(所述球状粗坯中碱式碳酸钠铝和中性铝溶胶的质量比为100:15,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在80℃下进行干燥6小时,得到所述脱氯剂。

77.实施例10

78.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和中性铝溶胶,所述脱氯剂的制备方法包括如下步骤:

79.将50g碱式碳酸钠铝置于糖衣机中,启动糖衣机,在碱式碳酸钠铝滚动过程中向碱式碳酸钠铝表面少量多次的喷洒中性铝溶胶直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余50g碱式碳酸钠铝和中性铝溶胶直至形成球状粗坯(所述球状粗坯中碱式碳酸钠铝和中性铝溶胶的质量比为100:25,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在120℃下进行干燥1小时,得到所述脱氯剂。

80.实施例11

81.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和熟石膏,所述

脱氯剂的制备方法包括如下步骤:

82.将100g碱式碳酸钠铝加入到5g熟石膏中,干混15分钟,得到干混料,然后将50g干混料置于糖衣机中,启动糖衣机,在干混料滚动过程中向干混料表面少量多次的喷洒水直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余干混料和水直至形成球状粗坯(所述球状粗坯中干混料和水的质量比为100:15,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在80℃下进行干燥5小时,得到所述脱氯剂。

83.实施例12

84.本实施例提供一种脱氯剂,所述脱氯剂的原料包括碱式碳酸钠铝和熟石膏,所述脱氯剂的制备方法包括如下步骤:

85.将100g碱式碳酸钠铝加入到20g熟石膏中,干混40分钟,得到干混料,然后将50g干混料置于糖衣机中,启动糖衣机,在干混料滚动过程中向干混料表面少量多次的喷洒水直至形成微球状母核,然后向该微球状母核表面少量多次的交替喷洒剩余干混料和水直至形成球状粗坯(所述球状粗坯中干混料和水的质量比为100:30,球状粗坯的直径为3

‑

5mm),最后将球状粗坯在120℃下进行干燥3小时,得到所述脱氯剂。

86.对比例1

87.本对比例提供一种脱氯剂,所述脱氯剂的制备方法包括如下步骤:

88.向田菁胶中加水配制成胶水溶液(胶水溶液的质量浓度为2%),然后将48g氢氧化铝、52g碳酸氢钠加入到25g上述胶水溶液中,混碾15分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,得到所述脱氯剂。

89.对比例2

90.本对比例提供一种钙锌脱氯剂,所述钙锌脱氯剂的原料包括活性氧化锌、氢氧化钙、凹凸棒石粘土和田菁胶,所述脱氯剂的制备方法包括如下步骤:

91.向田菁胶中加水配制成胶水溶液(胶水溶液的质量浓度为2%),然后将35g活性氧化锌、65g氢氧化钙、35g凹凸棒石粘土加入到25g上述胶水溶液中,混碾15分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,再于330℃焙烧1.5小时,得到所述钙锌脱氯剂。

92.对比例3

93.本对比例提供一种氧化铝负载碳酸钠型脱氯剂,所述氧化铝负载碳酸钠型脱氯剂的原料包括碳酸钠、氧化铝和田菁胶,所述脱氯剂的制备方法包括如下步骤:将400g质量分数为25%的碳酸钠溶液、200g氧化铝粉末、6g田菁胶混合,混碾15分钟,挤条成型,得到成型后粗坯,最后将成型后粗坯在80℃下进行干燥4小时,再于330℃焙烧3小时,得到所述氧化铝负载碳酸钠型脱氯剂。

94.测试例1

95.采用zqj

‑

ii智能颗粒强度试验机(大连智能试验机厂制造)对上述实施例1

‑

12和对比例1

‑

3得到的脱氯剂的抗压强度进行了测试,结果见表1。

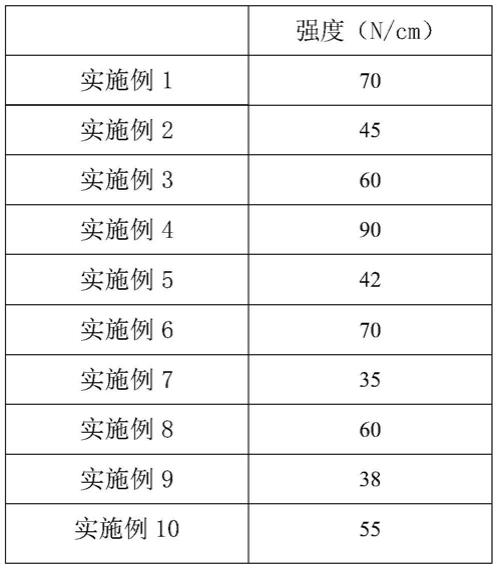

96.表1脱氯剂的抗压强度

[0097][0098][0099]

测试例2

[0100]

对上述实施例1

‑

12和对比例1

‑

3得到的脱氯剂分别在气相条件和油相条件下测试其脱氯精度和穿透氯容,测试结果如表2所示,具体方法如下:

[0101]

气相条件:

[0102]

将实施例1

‑

12和对比例1

‑

3得到的脱氯剂粉碎至40

‑

60目,并在常压、反应温度为25℃、脱氯剂装填量4ml、原料气的体积空速为3000h

‑1(原料气为含hcl2000ppm的氮气)的条件下,分别对上述脱氯剂进行氯容量测定,测定出口处hcl的含量即为脱氯精度,当出口氯含量超过1ppm视为穿透,氯含量分析采用氯化氢检测管测定。

[0103]

穿透氯容=(穿透后脱氯剂中氯的质量含量)

×

穿透后脱氯剂总质量/(穿透前脱氯剂总质量)*100%。

[0104]

油相条件:

[0105]

将氯化氢溶解于重整生成油中,配置成氯化氢含量为100ppm的模拟原料油。将上述脱氯剂分别研磨至40

‑

60目的颗粒,在常压、反应温度为25℃、脱氯剂装填量4ml、液相空速为2h

‑1的条件下,将模拟原料油通过上述装有脱氯剂的反应器进行动态脱氯实验,并测定

出口处模拟原料油中氯含量,即为脱氯精度,当出口处模拟原料油中氯含量大于0.1ppm时,即视为穿透;出口处油品中氯含量分析采用氯含量分析仪测定,并根据下述公式计算得到上述脱氯剂的穿透氯容。

[0106]

穿透氯容=(穿透后脱氯剂中氯的质量含量)

×

穿透后脱氯剂总质量/(穿透前脱氯剂总质量)*100%。

[0107]

表2脱氯剂的脱氯精度和穿透氯容

[0108][0109][0110]

由表2可知,本发明提供的脱氯剂无论是在气相中还是油相中均体现出优异的脱氯性能,而且其脱除氯化氢的精度极佳。

[0111]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1