一种甲醇无卤素气相羰基化制备醋酸及醋酸酯的方法

1.本发明属于化学工程催化剂技术领域,具体涉及一种甲醇无卤素气相羰基化制备醋酸及醋酸酯的方法,该方法需要使用一种氧化硅负载的单原子rh或ir基催化剂,于固定床反应器中,以及一定的温度和压力下,无需碘甲烷等卤素助催化剂,ch3oh和co可高活性、高选择性地转化为醋酸及醋酸酯。

背景技术:

2.醋酸是一种非常重要的有机化工原料,用途非常广泛,可用于生产醋酸乙烯单体、酸酐、对苯二甲酸、醋酸酯、醋酸纤维等多种后续化工产品,特别是随着对苯二甲酸及醋酸下游产品的迅猛发展,醋酸生产已经成为化工领域和国民经济的一个重要组成部分。

3.成熟的醋酸生产工艺有乙炔乙醛法、乙烯乙醛法、乙醇乙醛法、丁烷氧化法和甲醇羰基化法。其中,甲醇羰基化工艺占主导地位,目前采用该工艺的醋酸生产装置的生产能力已占醋酸总生产能力的81%。

4.虽然众多文献中报道的均相rh基和ir基催化体系具有相当高的催化活性和选择性,醋酸的选择性大于99%,取得了很好的工业应用。但是均相催化剂体系具有很多缺点,比如,贵金属催化剂易流失、产物与催化剂分离困难、催化剂循环及回收复杂等。

5.针对上述均相反应催化体系不足,一部分研究者则把目光投向了负载型非均相催化体系,但负载型催化剂体系存在着活性比均相催化体系的低、活性成分易脱除、对载体要求较高等问题。最为重要的是,甲醇羰基化体系需要在卤素助剂(如碘甲烷)参与下进行,这会造成设备的严重腐蚀,需要采用哈氏合金或锆材设备,极大增加了投资成本。甲醇无卤素羰基化体系的开发可避免反应介质腐蚀,降低设备投资成本,具有重要的工业意义。

6.无卤素甲醇羰基化首先要解决甲醇活化的问题。在分子筛体系中,mor分子筛中的酸性位促进甲醇首先耦合形成二甲醚,二甲醚羰基化生成乙酸甲酯。但由于分子筛水热稳定性差,一般是研究二甲醚直接羰基化制乙酸甲酯。即使直接用不含水的二甲醚,在羰基化过程中分子筛积碳问题依然严重,而且要求co/二甲醚的摩尔比例很高,可达50。严重降低了co转化率并增加了循环能耗。有文献报道称空间上分离的甲醇吸附和活化活性位可以避免二甲醚的生成。因此,在惰性载体上负载的单点分散的酸性位可以最大程度上减少表面两分子甲醇的耦合,抑制二甲醚的生成,同时促进表面甲氧基物种羰基化反应过程中乙酸甲酯和乙酸的生成。选用高比表面积、大孔径的惰性载体,可以避免分子筛载体中的积碳、内扩散和载体水热不稳定等问题。酸催化羰基化的速控步骤大都是co插入,而单分散的rh和ir原子拥有很强的co插入能力,但其活化甲醇形成甲基或甲氧基的能力很差。因此,同时负载适量的羰基化活性较好rh和ir单原子催化剂,强化单点分散的酸性位和rh和ir单原子之间相互作用,可以极大地提升反应速率。

7.在此,我们提出了一种甲醇无卤素气相羰基化制备醋酸及醋酸酯的方法,该方法需要使用一种氧化硅负载的单原子rh或ir基催化剂,于固定床反应器中,以及一定的温度和压力下,ch3oh和co可高活性、高选择性地转化为醋酸及醋酸酯。该工艺新颖,催化剂制备

简单,无需卤素参与,能够大大降低工艺设备投资成本,环境友好,具有广阔的工业应用前景。

技术实现要素:

8.一种甲醇无卤素气相羰基化制备醋酸及醋酸酯的方法,该方法需要使用一种氧化硅负载的单原子rh或ir基催化剂,于固定床反应器中,以及一定的温度和压力下,ch3oh和co可高活性、高选择性地转化为醋酸及醋酸酯。

9.本发明的技术方案为:

10.一种甲醇无卤素气相羰基化制备醋酸及醋酸酯的方法,该方法需要使用一种氧化硅负载的单原子rh或ir基催化剂,于固定床反应器中,反应温度为100~350℃,反应压力为0.1~5.5mpa,以ch3oh和co为原料在无卤素助剂的条件下,ch3oh和co可高活性、高选择性地转化为醋酸及醋酸酯。

11.根据该方法的具体要求,所述催化剂为氧化硅负载金属m和n。m为rh或ir中的一种或二种,n为re或w中的一种或二种,re、w分别以reo4、wo3或h3o

40

pw

12

形式负载于载体上。

12.所述催化剂中rh或ir中的一种或二种的质量载量为0.01~15.0%,优选0.5~5.0%;re或w中的一种或二种的质量载量为0.1~20.0%,优选1~10%。载体氧化硅比表面积在50-600m2/g之间,优选比表面积350-500m2/g之间。

13.所述工艺反应前,催化剂需原位氢气还原,温度100~300℃,优选100~200℃,还原时间为0.5~2.0h。甲醇液体体积空速在0.1~15h-1

,co和ch3oh的摩尔比为0.25~10。反应在不锈钢固定床反应器中进行;该反应的主要产物为醋酸及醋酸甲酯,副产少量二甲醚。

14.本发明的有益效果为:

15.与现有的甲醇羰基化技术相比,本发明提供的甲醇无卤素气相羰基化工艺,不需要哈氏合金或锆材反应器,且工艺中所用到的催化剂具有选择性、活性高,稳定性好等优点。

16.根据本专利申请的工艺技术所用到的单原子rh或ir基催化剂。该催化剂中主催化剂rh或ir和助催化剂re或w均单原子级分散在氧化硅载体上。不同于以往卤代烃助催化剂参与的甲醇羰基化过程,本专利申请的技术是一项全新的甲醇羰基化催化体系。根据该工艺的技术方案,以及在一定的温度、压力以及固定床反应器中,co和ch3oh可高选择性转为化醋酸和醋酸酯。

17.从技术上来说,本专利申请的技术方案为提供一种以rh或ir作为吸附活化co和完成co的迁移插入催化位点,以及re或w作为活化甲醇的lewis酸性位点,从而实现甲醇无卤素羰基化制备醋酸及醋酸酯,解决了过去甲醇羰基化过程中严重的腐蚀问题,降低了工业化投资成本,具有十分广阔的工业化前景。

附图说明

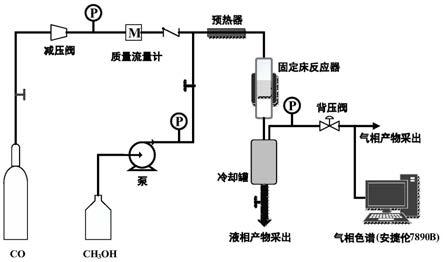

18.图1甲醇无卤素气相羰基化反应工艺流程图。

19.如图1所示,反应原料ch3oh和co分别经过流量控制器进入反应预热器气化后,共同进入固定床反应器,经催化反应后,液相产物存于冷罐,采用离线气相色谱7890b,fid检测器,内标法定量分析,气相产物采用在线气相色谱7890b,tcd检测器,外标法定量分析。

具体实施方式

20.下述实施例说明但不仅限于本发明要保护的内容。

21.为了探寻甲醇无卤素气相羰基化制备醋酸及醋酸酯的工艺条件,进行如下具体实施例,实施例中采用氧化硅负载的活性金属铑、铱-铼双组分rh-re/sio2、ir-re/sio2催化剂。制备过程如下

22.rh(或ir)-re/sio2催化剂的制备:称取0.1g的hreo4溶液(75-80wt%)溶于10ml的超纯水中。再加入0.3g三乙醇胺,搅拌30min。然后加入0.005g rhcl3(或ircl3),搅拌30min,即可得到浸渍前驱体的混合溶液。称取1.0g sio2载体均匀分散于20ml超纯水中,并以10ml/h的速度向其中滴加上述浸渍前驱体溶液,搅拌12h。随后,75℃下旋蒸,120℃下干燥2h,马弗炉内450℃焙烧4h,最后管式炉内氧气气氛350℃氧化1h,即可得到rh(或ir)-re/sio2催化剂。通过电镜可以看出金属以单原子分散于sio2上。

23.将rh-re/sio2和ir-re/sio2两种催化剂应用于甲醇无卤素羰基化的固定床反应器中,分别对原位还原温度、还原时间、反应温度、压力、原料甲醇的液时空速以及co与ch3oh的摩尔比进行变量调控。工艺条件:称取0.2g催化剂,在一定还原温度(t1)下以纯氢气还原一定时间(t)后,再于一定反应温度(t2)、反应压力(p)下,以一定的液时空速(lhsv)以及co/ch3oh(molar ratio)进料,分析获得甲醇的转化率(conv.)以及醋酸和醋酸酯选择性(sel.)。

24.实施例1

25.称取0.2g rh-re/sio2,还原温度(t1):100℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

26.实施例2

27.称取0.2g ir-re/sio2,还原温度(t1):100℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

28.实施例3

29.称取0.2g rh-re/sio2,还原温度(t1):150℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

30.实施例4

31.称取0.2g ir-re/sio2,还原温度(t1):150℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

32.实施例5

33.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

34.实施例6

35.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

36.实施例7

37.称取0.2g rh-re/sio2,还原温度(t1):250℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

38.实施例8

39.称取0.2g ir-re/sio2,还原温度(t1):250℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

40.实施例9

41.称取0.2g rh-re/sio2,还原温度(t1):300℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

42.实施例10

43.称取0.2g ir-re/sio2,还原温度(t1):300℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

44.实施例11

45.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):0.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

46.实施例12

47.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):0.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

48.实施例13

49.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

50.实施例14

51.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

52.实施例15

53.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):2h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

54.实施例16

55.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):2h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

56.实施例17

57.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):200℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

58.实施例18

59.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):200℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

60.实施例19

61.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):240℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

62.实施例20

63.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):240℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

64.实施例21

65.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):320℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

66.实施例22

67.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):320℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

68.实施例23

69.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):0.1mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

70.实施例24

71.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):0.1mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

72.实施例25

73.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):0.5mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

74.实施例26

75.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):0.5mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

76.实施例27

77.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

78.实施例28

79.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1.5h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

80.实施例29

81.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):3.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

82.实施例30

83.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):3.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

84.实施例31

85.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):5.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

86.实施例32

87.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):5.0mpa,lhsv=6h-1

,co/ch3oh=1(molar ratio)。

88.实施例33

89.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=2h-1

,co/ch3oh=1(molar ratio)。

90.实施例34

91.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=2h-1

,co/ch3oh=1(molar ratio)。

92.实施例35

93.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=4h-1

,co/ch3oh=1(molar ratio)。

94.实施例36

95.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=4h-1

,co/ch3oh=1(molar ratio)。

96.实施例37

97.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=8h-1

,co/ch3oh=1(molar ratio)。

98.实施例38

99.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=8h-1

,co/ch3oh=1(molar ratio)。

100.实施例39

101.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=12h-1

,co/ch3oh=1(molar ratio)。

102.实施例40

103.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=12h-1

,co/ch3oh=1(molar ratio)。

104.实施例41

105.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=0.5(molar ratio)。

106.实施例42

107.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=0.5(molar ratio)。

108.实施例43

109.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1.5(molar ratio)。

110.实施例44

111.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=1.5(molar ratio)。

112.实施例45

113.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=5(molar ratio)。

114.实施例46

115.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=5(molar ratio)。

116.实施例47

117.称取0.2g rh-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=10(molar ratio)。

118.实施例48

119.称取0.2g ir-re/sio2,还原温度(t1):200℃,还原时间(t):1h,反应温度(t2):280℃,反应压力(p):1.0mpa,lhsv=6h-1

,co/ch3oh=10(molar ratio)。

120.应用案例为制备的催化剂在以甲醇、co为原料制备醋酸及醋酸酯反应中的应用

121.使用上述方法制备得到的rh-re/sio2和ir-re/sio2催化剂,按照实施例1-48反应操作条件制备醋酸及醋酸酯,甲醇的转化率(conv.)以及醋酸及醋酸酯选择性(sel.)如表1,其中t1为原位还原温度,t为还原时间,t2为反应温度,p为反应压力,lhsv为甲醇液时空速,co/ch3oh为气液摩尔比。

122.表1甲醇无卤素羰基化工艺条件调变结果

123.[0124][0125]

结果表明:对比实施例1-48,从催化剂的角度可以得出,催化剂rh-re/sio2较ir-re/sio2存在一定活性及选择性上的优势,催化剂优选rh-re/sio2;从反应工艺角度可以看

出,原位还原温度、还原时间、反应温度、反应压力、甲醇液时空速和co/ch3oh摩尔比均一定程度地影响反应结果,其中以反应温度和反应压力最为突出,当反应温度较低时,催化剂无法达到最优状态,导致活性不高;当反应压力较高时,催化剂上的酸性位点可能会发生还原弱化现象或者金属团聚的现象,故反应活性和选择性均有所降低。原位还原温度优选200℃、还原时间优选1h、反应温度优选280℃、反应压力优选1.0mpa、甲醇液时空速优选6h-1

和co/ch3oh摩尔比优选1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1