能降解有机污染物的功能加热浆料及其制备方法和应用

1.本发明属于材料领域,具体而言,涉及能降解有机污染物的功能加热浆料及其制备方法和应用。

背景技术:

2.众所周知,空气是人们生存的必须物质,但当前空气中混有越来越多的挥发性有机物,如甲醛、苯类物质等,而上述挥发性有机化合物会对人体造成极大损害,严重影响人体的生理机能,因此降解挥发性有机化合物的研究是不可或缺的。而电热膜采暖是一种节能环保、舒适性强、安全性高的新型清洁供暖方式,在近年得到飞速发展。因此,如何兼顾采暖与降解有机污染物对节能环保及人体健康均具有十分重要的意义。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出能降解有机污染物的功能加热浆料及其制备方法和应用。该功能加热浆料兼具电热功能和降解有机污染物的功能,具有制备简单、成本低、加热性能稳定且有机污染物降解速度快等优点,将其用于采暖和空气净化领域可以同时实现采暖和降解空气中挥发性有机物的效果。

4.本申请是基于发明人的以下发现提出的:

5.电热浆料作为电热膜的原料,是影响电热膜性能的主要因素。如若将有机污染物降解物质加入电热浆料中,则可制备一种兼具有机污染物降解和加热的功能浆料,将丰富功能浆料的种类,弥补市场上该类产品的空白。

6.为此,根据本发明的第一个方面,本发明提出了一种能降解有机污染物的功能加热浆料。根据本发明的实施例,该功能加热浆料包括电热浆料和羟基磷灰石。

7.发明人发现,羟基磷灰石在紫外线照射下可将周围的o2和h2o分子催化氧化为o2‑

或

·

oh,这两种自由基均可将有机污染物氧化并最终降解为co2和h2o,且无有害物质生成;并且受晶体结构和表面特性的影响,羟基磷灰石还具有较强的吸附性。由此,本发明中通过将羟基磷灰石作为有机污染物降解物质与电热浆料混合制备功能加热浆料,可以使功能加热浆料兼具电热功能和降解有机污染物的功能,具有制备简单、成本低、加热性能稳定且有机污染物降解速度快、适合大批量生产等优点,进而利用该功能加热浆料制备电热膜时,可以使电热膜在使用过程中有效吸附有机污染物并对有机污染物进行催化降解,由此既能达到采暖的目的,还能净化空气,具有广阔的应用价值。

8.另外,根据本发明上述实施例的能降解有机污染物的功能加热浆料还可以具有如下附加的技术特征:

9.在本发明的一些实施例中,所述羟基磷灰石的掺入量为所述电热浆料的1~20wt%。

10.在本发明的一些实施例中,所述羟基磷灰石的掺入量为所述电热浆料的3~

10wt%。

11.在本发明的一些实施例中,所述电热浆料为碳系导电浆料和/或金属导电浆料。

12.在本发明的一些实施例中,所述羟基磷灰石的粒径为1~500nm。

13.根据本发明的第二个方面,本发明提出了一种制备上述能降解有机污染物的功能加热浆料的方法。根据本发明的实施例,该方法包括:

14.(1)分别将ca(no3)2·

4h2o和p2o5与无水乙醇混合,以便得到ca(no3)2·

4h2o乙醇溶液和p2o5乙醇溶液;

15.(2)在搅拌条件下将所述p2o5乙醇溶液滴入所述ca(no3)2·

4h2o乙醇溶液中,以便得到混合液;

16.(3)在水浴条件下对所述混合液进行凝胶和陈化,以便得到胶状物;

17.(4)依次对所述胶状物进行干燥、煅烧和研磨,以便得到纳米级的羟基磷灰石;

18.(5)将所述羟基磷灰石与电热浆料按照预定比例混合,以便得到能降解有机污染物的功能加热浆料。

19.根据本发明上述实施例的制备功能加热浆料的方法,通过预先将ca(no3)2·

4h2o和p2o5分别与无水乙醇混合后再将p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液中,可以有效控制ca(no3)2·

4h2o和p2o5的反应速率,避免因二者反应速率过快而难以形成均一、稳定的溶胶和胶状物,进而对获得的胶状物进行干燥、煅烧和研磨可以获得均匀且高纯度的纳米羟基磷灰石;最后将羟基磷灰石与电热浆料混合,可以得到兼具电热功能和降解有机污染物的功能,且加热性能稳定、对有机污染物的降解速度快的功能加热浆料。综上所述,该方法不仅工艺简单、成本低,且适于大批量生产,而且得到的功能加热浆料既能达到采暖的目的,又能净化空气,具有广阔的应用价值。

20.在本发明的一些实施例中,步骤(1)中,所述ca(no3)2·

4h2o乙醇溶液的浓度为0.5~2mol/l,所述p2o5乙醇溶液的浓度为0.2~1mol/l。

21.在本发明的一些实施例中,步骤(2)中,所述ca(no3)2·

4h2o乙醇溶液与所述p2o5乙醇溶液的混合体积比为(0.4~3):1。

22.在本发明的一些实施例中,步骤(2)中,所述搅拌速度为200~400r/min,所述搅拌时间为0.5~2h。

23.在本发明的一些实施例中,步骤(2)中,在磁力搅拌条件下,使用酸式滴定管将所述p2o5乙醇溶液滴入所述ca(no3)2·

4h2o乙醇溶液中,混合完成后继续搅拌0.5~2h。

24.在本发明的一些实施例中,步骤(3)中,所述水浴温度为30~70℃,所述凝胶时间为12~36h,所述陈化时间为12~36h。

25.在本发明的一些实施例中,步骤(4)中,所述干燥温度为80~150℃,所述煅烧温度为400~800℃,所述煅烧时间为0.5~4h。

26.根据本发明的第三个方面,本发明提出了上述能降解有机污染物的功能加热浆料或采用上述制备方法得到的能降解有机污染物的功能加热浆料在采暖和空气净化中的用途。该功能加热浆料兼具有机污染物降解和加热功能,且加热性能稳定、对有机污染物的降解速度快,将其用于采暖和空气净化领域可以同时实现采暖和降解空气中挥发性有机物的效果,与现有的功能加热浆料相比,不仅更符合人体健康需求及环保需求,还具有广泛的应用场景和非常诱人的使用价值。

27.根据本发明的第四个方面,本发明提出了一种电热膜。根据本发明的实施例,该电热膜采用上述能降解有机污染物的功能加热浆料或采用上述制备方法得到的能降解有机污染物的功能加热浆料制得。该电热膜兼具有机污染物降解和加热功能,且加热性能稳定、对有机污染物的降解速度快,既能达到采暖的目的,还能净化空气,具有广阔的应用价值。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

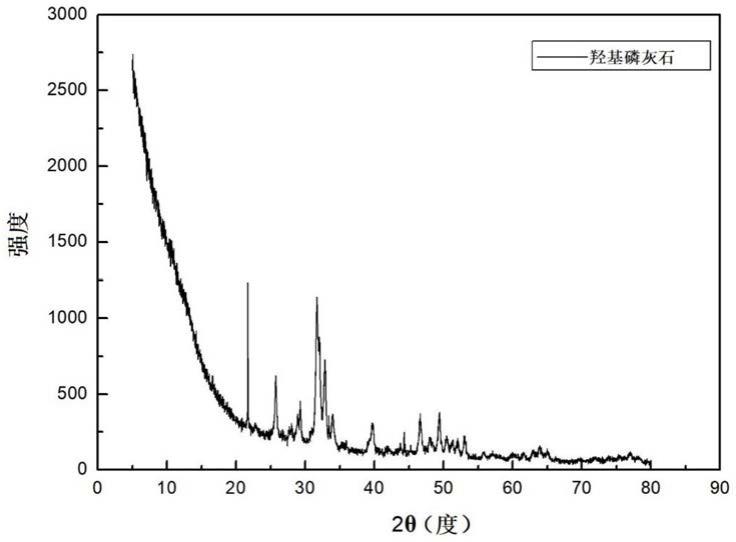

30.图1是本发明实施例1制备的羟基磷灰石的xrd图。

31.图2是本发明实施例1制备的羟基磷灰石的sem图。

32.图3是本发明实施例1制备的功能加热浆料经丝网印刷后在电压为20v的发热照片。

33.图4是本发明实施例1制备的功能加热浆料在发热温度为80℃时的甲醛降解曲线。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.根据本发明的第一个方面,本发明提出了一种能降解有机污染物的功能加热浆料。根据本发明的实施例,该功能加热浆料包括电热浆料和羟基磷灰石。发明人发现,羟基磷灰石在紫外线照射下可将周围的o2和h2o分子催化氧化为o2‑

或

·

oh,这两种自由基均可将有机污染物氧化并最终降解为co2和h2o,且无有害物质生成;并且受晶体结构和表面特性的影响,羟基磷灰石还具有较强的吸附性。由此,本发明中通过将羟基磷灰石作为有机污染物降解物质与电热浆料混合制备功能加热浆料,可以使功能加热浆料兼具电热功能和降解有机污染物的功能,具有制备简单、成本低、加热性能稳定且有机污染物降解速度快、适合大批量生产等优点,进而利用该功能加热浆料制备电热膜时,可以使电热膜在使用过程中有效吸附有机污染物并对有机污染物进行催化降解,由此既能达到采暖的目的,还能净化空气,具有广阔的应用价值。

36.下面对本发明上述实施例的能降解有机污染物的功能加热浆料进行详细描述。

37.根据本发明的一个具体实施例,羟基磷灰石的掺入量可以为电热浆料的1~20wt%,例如可以为1%、2%、5%、7%、10%、12%、15%、17%或20%等。发明人发现,利用功能加热浆料制备电热膜时,若羟基磷灰石的加入量过少,对有机污染物的降解效果较差;而若羟基磷灰石的加入量过多,又会影响电热膜的导电性,特别是采用纳米羟基磷灰石时,羟基磷灰石加入量过多还会在浆料中发生团聚现象,不仅会显著影响电热膜的电热性能,还会大大降低羟基磷灰石与空气的有效接触,导致电热膜对有机污染物的降解效果变差,本发明中通过控制羟基磷灰石与电热浆料为上述质量比范围,可以使制备得到的电热膜兼具较好的电热性能和快速降解有机污染物的能力。优选地,羟基磷灰石的掺入量可以为电

热浆料的3~10wt%,由此可以进一步避免由于羟基磷灰石加入量过多对最终制备得到的电热膜的电热性能和降解有机污染物效果产生的负面影响,在确保电热膜兼具较好的电热性能和快速降解有机污染物的能力的前提下进一步提高羟基磷灰石的利用率。

38.根据本发明的再一个具体实施例,本发明中电热浆料的类型并不受特别限制,本领域技术人员可以根据实际需要进行选择。例如,电热浆料为碳系导电浆料和/或金属导电浆料等。

39.根据本发明的又一个具体实施例,羟基磷灰石的粒径可以为1~500nm,例如可以为1nm、5nm、10nm、15nm、20nm、50nm、65nm、80nm、100nm、200nm、300nm、400nm或500nm等,若羟基磷灰石的粒径过大,则混合后浆料的均匀性变差。本发明中通过选用上述粒径范围的纳米级羟基磷灰石,一方面可以有利于提高羟基磷灰石与电热浆料的混合均匀性,进而使羟基磷灰石在电热膜中均匀分布,提高电热膜的导电稳定性;另一方面可以显著提高羟基磷灰石的比表面积,增加电热膜中羟基磷灰石与空气的有效接触面积,进而能够显著提高电热膜对有机污染物的吸附及催化降解效果。

40.根据本发明的第二个方面,本发明提出了一种制备上述能降解有机污染物的功能加热浆料的方法。根据本发明的实施例,该方法包括:

41.(1)分别将ca(no3)2·

4h2o和p2o5与无水乙醇混合,得到ca(no3)2·

4h2o乙醇溶液和p2o5乙醇溶液。发明人发现,若直接将p2o5与ca(no3)2水溶液或ca(no3)2·

4h2o混合,会导致反应速率过快、失控,可以采用无水乙醇作为稀释剂来抑制反应的进行。

42.根据本发明的一个具体实施例,ca(no3)2·

4h2o乙醇溶液的浓度可以为0.5~2mol/l,p2o5乙醇溶液的浓度可以为0.2~1mol/l。发明人发现,若ca(no3)2·

4h2o乙醇溶液或p2o5乙醇溶液的浓度过大,将二者混合使同样会导致反应速率失控,而若ca(no3)2·

4h2o乙醇溶液或p2o5乙醇溶液的浓度过小,又会影响反应效率,本发明中通过控制上述浓度范围,可以在确保制备效率的基础上进一步控制反应速率。

43.(2)在搅拌条件下将p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液中,得到混合液。发明人发现,通过在搅拌条件下将p2o5乙醇溶液缓慢滴入ca(no3)2·

4h2o乙醇溶液中,既可以使二者充分混合,还可以进一步有利于控制反应速率,从而有效控制水解反应速率,使其维持在较为稳定的状态,从而更有利于获得更为均一、稳定的溶胶混合液。

44.根据本发明的一个具体实施例,ca(no3)2·

4h2o乙醇溶液与p2o5乙醇溶液的混合体积比可以为(0.4~3):1,发明人发现,ca(no3)2·

4h2o乙醇溶液与p2o5乙醇溶液的体积比过大或过小均会影响胶体混合液的均一性和稳定性,同时还会影响羟基磷灰石的产率,本发明中通过控制二者为上述质量比,可以更有利于获得均一稳定的溶胶混合液,进而使最终得到的羟基磷灰石的产率更高、粒径更均匀。优选地,可以同时控制ca(no3)2·

4h2o乙醇溶液的浓度为0.5~2mol/l,p2o5乙醇溶液的浓度为0.2~1mol/l,ca(no3)2·

4h2o乙醇溶液与p2o5乙醇溶液的混合体积比为(0.4~3):1,由此可以进一步提高原料充分反应,从而进一步提高原料的利用率以及羟基磷灰石的产率和均一性。

45.根据本发明的又一个具体实施例,将p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液中时,可以控制搅拌速度为200~400r/min,搅拌时间为0.5~2h。具体地,可以在磁力搅拌条件下,使用酸式滴定管将p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液中,混合完成后继续搅拌0.5~2h。由此可以进一步确保p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液能够均匀混合

并充分反应,避免出现因反应不完全而影响溶胶的均一性和纯度的问题。

46.(3)在水浴条件下对混合液进行凝胶和陈化,得到胶状物

47.根据本发明的一个具体实施例,水浴温度可以为30~70℃,凝胶时间可以为12~36h,陈化时间为12~36h。发明人发现,若水浴温度过低或凝胶时间过短,容易出现因反应不充分而影响胶状物纯度及均一性的问题,而若温度过高或凝胶时间过长,又容易导致反应速率过快或过度,无法形成均一的胶状物;进一步地,若陈化时间过短,获得的胶状物稳定性较差,而若陈化时间过长,又会显著影响制备效率,本发明中通过控制上述条件,可以进一步提高胶状物的均一性和稳定性,从而更有利于获得纯度更高且粒径更为均匀的羟基磷灰石。

48.(4)依次对胶状物进行干燥、煅烧和研磨,得到纳米级的羟基磷灰石

49.根据本发明的一个具体实施例,干燥温度可以为80~150℃,干燥时间可以为12~36h,由此既可以保证干燥效率,还更有利于除去胶状物中的乙醇。进一步地,煅烧温度可以为400~800℃,煅烧时间可以为0.5~4h。发明人发现,若煅烧温度过低,无法得到所需的羟基磷灰石产物,而若煅烧温度过高,又会导致羟基磷灰石的降解活性降低;除此之外,若煅烧时间过短,会导致反应不完全,若煅烧时间过长,又会造成能源的浪费。本发明通过控制煅烧为上述条件,可以进一步提高最终获得的羟基磷灰石的纯度。

50.根据本发明的一个具体实施例,可以将胶状物分别经鼓风干燥箱烘干、箱式炉煅烧,待冷却后经研磨制得羟基磷灰石。其中,可以将煅烧产物研磨至1~500nm,发明人发现,若羟基磷灰石的粒径过大,则混合后浆料的均匀性变差,本发明中通过选用上述粒径范围的纳米级羟基磷灰石,一方面可以有利于提高羟基磷灰石与电热浆料的混合均匀性,进而使羟基磷灰石在电热膜中均匀分布,提高电热膜的导电稳定性;另一方面可以显著提高羟基磷灰石的比表面积,增加电热膜中羟基磷灰石与空气的有效接触面积,进而能够显著提高电热膜对有机污染物的吸附及催化降解效果。

51.(5)将羟基磷灰石与电热浆料按照预定比例混合,得到能降解有机污染物的功能加热浆料

52.根据本发明的一个具体实施例,羟基磷灰石的掺入量可以为电热浆料的1~20wt%,例如可以为1%、2%、5%、7%、10%、12%、15%、17%或20%等。发明人发现,利用功能加热浆料制备电热膜时,若羟基磷灰石的加入量过少,对有机污染物的降解效果较差;而若羟基磷灰石的加入量过多,又会影响电热膜的导电性,特别是采用纳米羟基磷灰石时,羟基磷灰石加入量过多还会在浆料中发生团聚现象,不仅会显著影响电热膜的电热性能,还会大大降低羟基磷灰石与空气的有效接触,导致电热膜对有机污染物的降解效果变差,本发明中通过控制羟基磷灰石与电热浆料为上述质量比范围,可以使制备得到的电热膜兼具较好的电热性能和快速降解有机污染物的能力。优选地,羟基磷灰石的掺入量可以为电热浆料的3~10wt%,由此可以进一步避免由于羟基磷灰石加入量过多对最终制备得到的电热膜的电热性能和降解有机污染物效果产生的负面影响,在确保电热膜兼具较好的电热性能和快速降解有机污染物的能力的前提下进一步提高羟基磷灰石的利用率。

53.根据本发明的再一个具体实施例,本发明中电热浆料的类型并不受特别限制,本领域技术人员可以根据实际需要进行选择。例如,电热浆料为碳系导电浆料和/或金属导电浆料等。

54.综上所述,根据本发明上述实施例的制备功能加热浆料的方法,通过预先将ca(no3)2·

4h2o和p2o5分别与无水乙醇混合后再将p2o5乙醇溶液滴入ca(no3)2·

4h2o乙醇溶液中,可以有效控制ca(no3)2·

4h2o和p2o5的反应速率,避免因二者反应速率过快而难以形成均一、稳定的溶胶和胶状物,进而对获得的胶状物进行干燥、煅烧和研磨可以获得均匀且高纯度的纳米羟基磷灰石;最后将羟基磷灰石与电热浆料混合,可以得到兼具电热功能和降解有机污染物的功能,且加热性能稳定、对有机污染物的降解速度快的功能加热浆料。综上,该方法不仅工艺简单、成本低,且适于大批量生产,而且得到的功能加热浆料既能达到采暖的目的,又能净化空气,具有广阔的应用价值。需要说明的是,针对上述能降解有机污染物的功能加热浆料所描述的特征及效果同样适用于该制备能降解有机污染物的功能加热浆料的方法,此处不再一一赘述。

55.根据本发明的第三个方面,本发明提出了上述能降解有机污染物的功能加热浆料或采用上述制备方法得到的能降解有机污染物的功能加热浆料在采暖和空气净化中的用途。该功能加热浆料兼具有机污染物降解和加热功能,且加热性能稳定、对有机污染物的降解速度快,将其用于采暖和空气净化领域可以同时实现采暖和降解空气中挥发性有机物的效果,与现有的功能加热浆料相比,不仅更符合人体健康需求及环保需求,还具有广泛的应用场景和非常诱人的使用价值。需要说明的是,针对上述能降解有机污染物的功能加热浆料和制备能降解有机污染物的功能加热浆料的方法所描述的特征及效果同样适用于该功能加热浆料的用途,此处不再一一赘述。

56.根据本发明的第四个方面,本发明提出了一种电热膜。根据本发明的实施例,该电热膜采用上述能降解有机污染物的功能加热浆料或采用上述制备方法得到的能降解有机污染物的功能加热浆料制得。该电热膜兼具有机污染物降解和加热功能,且加热性能稳定、对有机污染物的降解速度快,既能达到采暖的目的,还能净化空气,具有广阔的应用价值。需要说明的是,针对上述能降解有机污染物的功能加热浆料和制备能降解有机污染物的功能加热浆料的方法所描述的特征及效果同样适用于该电热膜,此处不再一一赘述。

57.根据本发明的一个具体实施例,电热膜的类型并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,电热膜可以为低温电热膜、高温电热膜、电热棚膜、电热墙膜、电热地膜等。

58.下面将结合实施例对本发明的方案进行解释。本领域技术人员将会理解,下面的实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

59.实施例1

60.(1)准确称取23.615g的ca(no3)2·

4h2o,加入100ml无水乙醇中,配置浓度为1mol/l的ca(no3)2·

4h2o乙醇溶液;准确称取4.258g的p2o5,加入100ml无水乙醇中,配置浓度为0.3mol/l的p2o5乙醇溶液;

61.(2)量取50ml的ca(no3)2·

4h2o乙醇溶液,在30℃、300r/min磁力搅拌环境下,用酸式滴定管向ca(no3)2·

4h2o乙醇溶液中缓慢滴加50ml的p2o5乙醇溶液,滴加完后,继续搅拌1h;

62.(3)将搅拌均匀的混合溶液在30℃水浴中凝胶24h、陈化24h,得到胶状物;

63.(4)将胶状物质在鼓风干燥箱中100℃干燥24h,继而在箱式炉中600℃煅烧2h,待冷却后研磨制得羟基磷灰石;

64.(5)将羟基磷灰石按照5wt%的掺入量加入到石墨烯导电浆料中,混合均匀后制得降解有机污染物的功能加热浆料。

65.实施例2

66.(1)准确称取35.423g的ca(no3)2·

4h2o,加入100ml无水乙醇中,配置浓度为1.5mol/l的ca(no3)2·

4h2o乙醇溶液;准确称取4.258g的p2o5,加入100ml无水乙醇中,配置浓度为0.3mol/l的p2o5乙醇溶液;

67.(2)量取50ml的ca(no3)2·

4h2o乙醇溶液,在50℃、250r/min磁力搅拌环境下,用酸式滴定管向ca(no3)2·

4h2o乙醇溶液中缓慢滴加75ml的p2o5乙醇溶液,滴加完后,继续搅拌2h;

68.(3)将搅拌均匀的混合溶液在40℃水浴中凝胶36h、陈化24h,得到胶状物;

69.(4)将胶状物质在鼓风干燥箱中100℃干燥20h,继而在箱式炉中700℃煅烧1.5h,待冷却后研磨制得羟基磷灰石;

70.(5)将羟基磷灰石按照8wt%的掺入量加入到石墨烯导电浆料中,混合均匀后制得降解有机污染物的功能加热浆料。

71.实施例3

72.(1)准确称取35.423g的ca(no3)2·

4h2o,加入100ml无水乙醇中,配置浓度为1.5mol/l的ca(no3)2·

4h2o乙醇溶液;准确称取8.516g的p2o5,加入100ml无水乙醇中,配置浓度为0.6mol/l的p2o5乙醇溶液;

73.(2)量取75ml的ca(no3)2·

4h2o乙醇溶液,在40℃、300r/min磁力搅拌环境下,用酸式滴定管向ca(no3)2·

4h2o乙醇溶液中缓慢滴加75ml的p2o5乙醇溶液,滴加完后,继续搅拌2h;

74.(3)将搅拌均匀的混合溶液在50℃水浴中凝胶24h、陈化30h,得到胶状物;

75.(4)将胶状物质在鼓风干燥箱中120℃干燥16h,继而在箱式炉中700℃煅烧1.5h,待冷却后研磨制得羟基磷灰石;

76.(5)将羟基磷灰石按照4wt%的掺入量加入到石墨烯导电浆料中,混合均匀后制得降解有机污染物的功能加热浆料。

77.分别在相同条件下对实施例1~3制得的功能加热浆料进行电热能力测试和有机污染物降解能力测试。其中,电热能力测试是将功能加热浆料经丝网印刷后,在电压为20v下观察其温度分布;有机污染物降解能力测试是在发热温度为80℃时测试功能加热浆料的甲醛降解能力。其中,经测试可知,实施例1~3制得的功能加热浆料均具有较好的电热能力和有机物降解能力,其中,图1是本发明实施例1制备的羟基磷灰石的xrd图,图2是本发明实施例1制备的羟基磷灰石的sem图,说明采用本发明上述实施例的制备方法可以成功制备得到纳米级的羟基磷灰石;图3是本发明实施例1制备的功能加热浆料经丝网印刷后在电压为20v的发热照片,说明在导热浆料中加入适量的羟基磷灰石后导热浆料仍然具有较好且稳定的加热能力;图4是本发明实施例1制备的功能加热浆料在发热温度为80℃时的甲醛降解曲线,说明在导热浆料中加入适量的羟基磷灰石后导热浆料可以快速分解甲醛,对有机污染物的降解能力较强。由此进一步说明,采用本发明上述实施例制备的功能加热浆料兼具

较好的电热功能和降解有机污染物的功能,具有制备简单、成本低、加热性能稳定且有机污染物降解速度快的优点。

78.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

79.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1