一种五氧化二铌/二氧化钛复合光催化剂及其制备方法和应用与流程

[0001]

本发明属于大气保护的光催化材料技术领域,涉及一种五氧化二铌/二氧化钛复合光催化剂及其制备方法和应用。

背景技术:

[0002]

由于化石燃料的大量燃烧以及汽车尾气的排放,造成空气中氮氧化物(no

x

)含量严重超标,容易导致光化学烟雾以及酸雨的产生严重危害人类生命健康安全。目前治理氮氧化物的方法主要有化学催化还原法以及物理吸附法等,这些方法有一定缺陷,如高温或高压的反应存在一定危险、反应过程中容易引入杂质或造成二次污染,而且不适合对室内污染进行治理。光催化氧化法具有反应条件温和、氧化能力强,无杂质引入、可循环利用且太阳能取之不尽等优点。

[0003]

tio2具有无毒无害、亲水性、高化学稳定性、光催化氧化性强等优点,被广泛应用到光催化领域。nb2o5与tio2有相似的性质,因此铌钛二元复合氧化物应具有更高的光催化活性。中国发明专利cn 104773759 a公开了一种一锅法合成掺杂nb2o5的tio2纳米粒子方法,采用nbcl5制备nb聚合凝胶,再与一定量tio2浆料混合研磨,混合充分后空气气氛下500℃热处理。中国发明专利cn 109317133 a公开了一种五氧化二铌/二氧化钛纳米复合光催化剂的微波合成方法,将sds溶于蒸馏水中,并向溶液中依次加入ti(so4)2、nb2o5、尿素,溶液混合均匀后放入到微波反应器中。这些方法能耗高且微波对人体有辐射。有研究表明材料含有表面缺陷可以增加材料本身的催化性能,而这些制备nb-ti二元复合氧化物结晶性都比较好,因此其催化效果受到了明显影响。

技术实现要素:

[0004]

为了克服上述现有技术的缺点,本发明的目的在于提供一种五氧化二铌/二氧化钛复合光催化剂及其制备方法和应用,该方法原料便宜、操作简单方便,安全性强、可规模化生产。本发明制得的五氧化二铌/二氧化钛复合光催化剂含有大量缺陷且在一氧化氮净化方面效果突出。

[0005]

为了达到上述目的,本发明采用以下技术方案予以实现:

[0006]

本发明公开了一种五氧化二铌/二氧化钛复合光催化剂的制备方法,包括以下步骤:

[0007]

1)将氢氧化钛溶解于过氧化氢中得到钛前驱体溶液,将氢氧化铌溶解于过氧化氢中得到铌前驱体溶液;2)将所得钛前驱体溶液和所得铌前驱体溶液混合反应,得到溶胶产物,将所得溶胶产物洗涤后干燥,得到五氧化二铌/二氧化钛复合光催化剂。

[0008]

优选地,步骤1)中,过氧化氢与氢氧化钛的物质的量之比为(10~1):1;步骤1)中,过氧化氢与氢氧化铌的物质的量之比为(10~1):1。

[0009]

优选地,,步骤2)中,所得钛前驱体溶液和所得铌前驱体溶液的混合比例为:ti/nb

的物质的量之比为(10~1):(1~8)。

[0010]

优选地,步骤2)中,反应温度为60~100℃。

[0011]

优选地,步骤2)中,反应时间为1~4h。

[0012]

优选地,步骤1)中所用氢氧化钛由以下方法制得:将无机钛盐溶于水中得到溶液a,将溶液a的ph值调至弱碱性得到沉淀a,洗涤所得沉淀a后离心留取固体,得到氢氧化钛;步骤1)中所用氢氧化铌由以下方法制得:将铌盐溶于无水乙醇中得到溶液b,将溶液b的ph值调至弱碱性得到沉淀b,洗涤所得沉淀b后离心留取固体,得到氢氧化铌。

[0013]

进一步优选地,无机钛盐为四氯化钛、硫酸钛、硫酸氧钛其中至少一种,铌盐为五氯化铌、草酸铌其中至少一种。

[0014]

进一步优选地,无机钛盐为硫酸钛或硫酸氧钛,铌盐为五氯化铌。

[0015]

本发明还公开了采用上述制备方法制得的五氧化二铌/二氧化钛复合光催化剂。

[0016]

优选地,所述五氧化二铌/二氧化钛复合光催化剂的禁带宽度为2.07~2.45ev。

[0017]

本发明还公开了上述五氧化二铌/二氧化钛复合光催化剂用于净化一氧化氮的应用。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

本发明公开了一种五氧化二铌/二氧化钛复合光催化剂的制备方法,通过采用溶胶法-热聚合相结合,先分别制备钛前驱体溶液(钛溶胶)和铌前驱体溶液(铌溶胶),然后通过在常温常压水相中的热聚合法结合,制备五氧化二铌/二氧化钛复合光催化剂。钛溶胶和铌溶胶含有大量羟基,具有很强的氧化性,通过热聚合法两种溶胶相互交连得到五氧化二铌/二氧化钛复合光催化剂,其表面同样含有大量羟基,可以大量吸附污染物,在光作用下进行催化氧化,有效的降解污染物。本发明公开的制备方法工艺简单环保,不涉及危险性操作,且所用反应原料便宜易得,能有效降低制备成本,因此本发明所述制备方法便于大量规模生产,而且其大量有羟基的存在,五氧化二铌/二氧化钛复合光催化剂可以直接涂敷在基体表面,避免了固体光催化剂负载问题。

[0020]

进一步地,通过采用无机钛盐和铌盐制备得到氢氧化钛和氢氧化铌,采用了低成本、易操作的的反应工艺。

[0021]

本发明还公开了采用上述制备方法制得的五氧化二铌/二氧化钛复合光催化剂,所述五氧化二铌/二氧化钛复合光催化剂中,由于材料表面缺陷度的存在,使所得材料的具有优异的催化性能。

[0022]

进一步地,通过相关测试表明,本发明所得五氧化二铌/二氧化钛复合光催化剂的禁带宽度为2.07~2.45ev。

[0023]

本发明还公开了上述五氧化二铌/二氧化钛复合光催化剂用于净化氮氧化物的应用,本发明制备的五氧化二铌/二氧化钛复合光催化剂由于表面缺陷较多,可以大量吸附污染物,达到最大程度的降解,因此能够对氮氧化物如一氧化氮净化有明显的效果。

附图说明

[0024]

图1为实施例1中五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的x射线衍射图谱;

[0025]

图2为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化

钛的tem图;

[0026]

图3为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的紫外-可见-近红外漫反射光谱对比图;

[0027]

图4为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的禁带宽度对比图;

[0028]

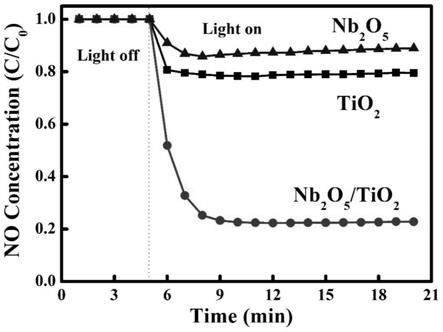

图5为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛在可见光下no净化曲线对比图。

具体实施方式

[0029]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0030]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0031]

本发明公开了一种用于氮氧化物净化的五氧化二铌/二氧化钛复合光催化剂的制备方法,包括以下步骤:

[0032]

(1)将无机钛盐溶于去离子水和无水乙醇中,充分搅拌得到浓度为5~50g/l的澄清透明的溶液a、将铌盐溶于无水乙醇中,充分搅拌得到浓度为5~50g/l的澄清透明的溶液b;

[0033]

(2)在室温下向步骤(1)所得溶液a和溶液b中滴加碱液至溶液ph值为8~10,分别得到白色氢氧化钛及氢氧化铌沉淀,将沉淀用去离子水洗涤和离心去除杂质离子,得到氢氧化钛及氢氧化铌;

[0034]

(3)用过氧化氢分别溶解步骤(2)中氢氧化钛及氢氧化铌得到,分别得到橙黄色透明钛前驱体溶液及淡黄色透明铌前驱体溶液;

[0035]

(4)将步骤(3)中钛前驱体溶液和铌前驱体溶液按照不同比例混合,在60~100℃温度下机械搅拌进行反应,反应时间为1~4h,得到黄色溶胶,将产物洗涤、干燥后粉碎,得到五氧化二铌/二氧化钛复合光催化剂。

[0036]

其中,所述无机钛盐为四氯化钛、硫酸钛、硫酸氧钛等中至少一种;所述铌盐为五氯化铌、草酸铌等中至少一种;

[0037]

其中,步骤(3)中,所述过氧化氢与氢氧化钛的物质的量之比为(10~1):1;所述过氧化氢与氢氧化铌的物质的量之比为(10~1):1。

[0038]

其中,步骤(4)中,所述ti/nb的混合比例的物质的量之比为(10~1):(1~8)。

[0039]

其中,步骤(4)中,所述干燥温度为60℃,干燥时间为4~8h。

[0040]

将上述方法制得的五氧化二铌/二氧化钛复合光催化剂进行测试,可知其禁带宽度为2.07~2.45ev,因此能够在一氧化氮净化领域中的应用。

[0041]

其中,测试方法具体包括如下操作:

[0042]

称取10mg所述五氧化二铌/二氧化钛复合光催化剂溶于5ml去离子水中,超声均匀分散后滴到瓷砖上,自然干燥后放入常压气固相反应装置(泊菲莱plr-gspr设备)结合一氧化氮分析仪(thermo scientific,42i)进行一氧化氮浓度实时测试,一氧化氮初始浓度为1ppm。

[0043]

实施例1

[0044]

步骤1.将1g硫酸氧钛缓慢添加到40ml去离子水中,800r/min搅拌1h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化钛沉淀;将1.35g五氯化铌缓慢添加到54ml无水乙醇中,800r/min搅拌2h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化铌沉淀。将两种白色沉淀过滤、离心,分别得到氢氧化钛固体和氢氧化铌固体;将5ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化钛固体中(过氧化氢与氢氧化钛的物质的量之比为10:1),搅拌1h后,固体消失,得到橙黄色透明钛前驱体溶液;将5ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化铌固体中(过氧化氢与氢氧化铌的物质的量之比为10:1),搅拌1h后,固体消失,得到淡黄色透明铌前驱体溶液。

[0045]

步骤2.将所得两种溶液(橙黄色透明钛前驱体溶液和淡黄色透明铌前驱体溶液)混合,搅拌1h充分混合,将混合溶液加热到100℃,反应1h后关闭加热装置,让混合溶液随室温冷却。(ti/nb的物质的量之比为1:1)

[0046]

步骤3.将所得混合溶液用去离子水和无水乙醇溶液过滤、离心,得到产物,将所得产物放入到干燥箱中干燥温度60℃,时间8h,充分研磨成粉,得到五氧化二铌/二氧化钛复合光催化剂。

[0047]

实施例2

[0048]

步骤1.将10g硫酸钛缓慢添加到200ml去离子水中,600r/min搅拌3h,至溶液澄清透明后,用氨水调节溶液的ph到8,得到白色氢氧化钛沉淀;将1.124g五氯化铌缓慢添加到225ml无水乙醇中,600r/min搅拌4h,至溶液澄清透明后,用氨水调节溶液的ph到10,得到白色氢氧化铌沉淀。将两种白色沉淀过滤、离心,分别得到氢氧化钛固体和氢氧化铌固体;将2.1ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化钛固体中(过氧化氢与氢氧化钛的摩尔比为5:1),搅拌1h后,固体消失,得到橙黄色透明钛前驱体溶液;将0.2ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化铌固体中(过氧化氢与氢氧化铌的物质的量之比为5:1),搅拌1h后,固体消失,得到淡黄色透明铌前驱体溶液。

[0049]

步骤2.将所得两种溶液(橙黄色透明钛前驱体溶液和淡黄色透明铌前驱体溶液)混合,搅拌1h充分混合,将混合溶液加热到80℃,反应2h后关闭加热装置,让混合溶液随室温冷却。(ti/nb的物质的量之比为10:1)

[0050]

步骤3.将所得混合溶液用去离子水和无水乙醇溶液过滤、离心,得到产物,将所得产物放入到干燥箱中干燥温度60℃,时间8h,充分研磨成粉,得到五氧化二铌/二氧化钛复合光催化剂。

[0051]

实施例3

[0052]

步骤1.将3.3g硫酸氧钛缓慢添加到80ml去离子水中,800r/min搅拌4h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化钛沉淀;将36g五氯化铌缓慢添加到1.5l无水乙醇中,800r/min搅拌4h,至溶液澄清透明后,用氨水调节溶液的ph到10,得到白色氢氧化铌沉淀。将两种白色沉淀过滤、离心,分别得到氢氧化钛固体和氢氧化铌固体;将1.68ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化钛固体沉淀中(过氧化氢与氢氧化钛的物质的量之比为1:1),搅拌1h后,固体消失,得到橙黄色透明钛前驱体溶液;将13.36ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化铌固体中(过氧化氢与氢氧化铌的物质的量之比为1:1),搅拌1h后,固体消失,得到淡黄色透明铌前驱体溶液。

[0053]

步骤2.将所得两种溶液(橙黄色透明钛前驱体溶液和淡黄色透明铌前驱体溶液)混合,搅拌1h充分混合,将混合溶液加热到60℃,反应4h后关闭加热装置,让混合溶液随室温冷却。(ti/nb的物质的量之比为1:8)

[0054]

步骤3.将所得混合溶液用去离子水和无水乙醇溶液过滤、离心,得到产物,将所得产物放入到干燥箱中干燥温度60℃,时间8h,充分研磨成粉,得到五氧化二铌/二氧化钛复合光催化剂。

[0055]

实施例4

[0056]

步骤1.将9.485g四氯化钛缓慢添加到380ml冰去离子水中,600r/min搅拌2h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化钛沉淀;将5.38g草酸铌缓慢添加到150ml无水乙醇中,600r/min搅拌2h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化铌沉淀。将两种白色沉淀过滤、离心,分别得到氢氧化钛固体和氢氧化铌固体;将25ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化钛固体中(过氧化氢与氢氧化钛的物质的量之比为5:1),搅拌1h后,固体消失,得到橙黄色透明钛前驱体溶液;将5ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化铌固体中(过氧化氢与氢氧化铌的物质的量之比为1:1),搅拌1h后,固体消失,得到淡黄色透明铌前驱体溶液。

[0057]

步骤2.将所得两种溶液(橙黄色透明钛前驱体溶液和淡黄色透明铌前驱体溶液)混合,搅拌1h充分混合,将混合溶液加热到100℃,反应2h后关闭加热装置,让混合溶液随室温冷却。(ti/nb的物质的量之比为5:1)

[0058]

步骤3.将所得混合溶液用去离子水和无水乙醇溶液过滤、离心,得到产物,将所得产物放入到干燥箱中干燥温度60℃,时间8h,充分研磨成粉,得到五氧化二铌/二氧化钛复合光催化剂。

[0059]

实施例5

[0060]

步骤1.将4.74g四氯化钛缓慢添加到100ml冰去离子水中,800r/min搅拌2h,至溶液澄清透明后,用氨水调节溶液的ph到9,得到白色氢氧化钛沉淀;将27g五氯化铌缓慢添加到600ml无水乙醇中,800r/min搅拌3h,至溶液澄清透明后,用氨水调节溶液的ph到10,得到白色氢氧化铌沉淀。将两种白色沉淀过滤、离心,分别得到氢氧化钛固体和氢氧化铌固体;将25ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化钛固体沉淀中(过氧化氢与氢氧化钛的物质的量之比为10:1),搅拌1h后,固体消失,得到橙黄色透明钛前驱体溶液;将50.15ml质量分数为30%过氧化氢水溶液缓慢加入到氢氧化铌固体中(过氧化氢与氢氧化铌的物质的量之比为5:1),搅拌1h后,固体消失,得到淡黄色透明铌前驱体溶液。

[0061]

步骤2.将所得两种溶液(橙黄色透明钛前驱体溶液和淡黄色透明铌前驱体溶液)

混合,搅拌1h充分混合,将混合溶液加热到60℃,反应3h后关闭加热装置,让混合溶液随室温冷却。(ti/nb的物质的量之比为1:4)

[0062]

步骤3.将所得混合溶液用去离子水和无水乙醇溶液过滤、离心,得到产物,将所得产物放入到干燥箱中干燥温度80℃,时间6h,充分研磨成粉,得到五氧化二铌/二氧化钛复合光催化剂。

[0063]

下面结合附图对本发明做进一步详细描述:

[0064]

参见图1,为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的x射线衍射图谱。从图1中可以看出,tio2表现出典型的锐钛矿衍射特征峰(jcpds card no.21-1272),2θ为25.8

°

、38.2

°

、48.0

°

、53.9

°

、55.4

°

、62.7

°

分别对应于锐钛矿(101)、(004)、(200)、(105)、(211)和(204)晶面,nb2o5表现出非晶状态,只有两个馒头峰。nb2o5/tio2中由于nb

5+

的加入,使得晶面间距变大,nb2o5/tio2的(101)晶面的特征峰由25.8

°

移动到25.8

°

。

[0065]

参见图2,为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的tem图。a为tio2,b为nb2o5,c为nb2o5/tio2。五氧化二铌/二氧化钛为纳米晶颗粒堆积而成,晶面间距0.237nm对应于tio2的高活性(004)晶面。

[0066]

参见图3,为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的紫外-可见-近红外漫反射光谱对比图。nb2o5/tio2相比单组分nb2o5、tio2吸光度增加,可见光利用率增加,光催化性能增加。

[0067]

参见图4,为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛的禁带宽度对比图。nb2o5、tio2复合后形成n-n异质结,促进载流子转移,光催化性能增加。

[0068]

参见图5,为实施例1所制备的五氧化二铌/二氧化钛复合光催化剂、五氧化二铌、二氧化钛在可见光下no净化曲线对比图。nb2o5在可见光下降解no的效率为12%,tio2在可见光下降解no的效率为20%,由于n-n异质结存在,nb2o5/tio2在可见光下降解no的效率为78%。

[0069]

综上所述,本发明公开了一种用于氮氧化物净化的五氧化二铌/二氧化钛复合光催化剂及其制备方法,该所述材料是采用溶胶法-热聚合法制备:首先将可溶性钛盐及可溶性铌盐溶解,并在其中滴加碱液得到白色钛酸沉定及白色铌酸沉淀;经过洗涤、离心后将过氧化氢溶液缓慢滴加到白色钛酸沉淀及白色铌酸沉淀中,分别得到深黄色钛溶胶及淡黄色铌溶胶。将两者溶胶充分混合均匀,加热混合溶液,产物随室温冷却,经过过滤、洗涤、干燥后研磨成粉末,得到五氧化二铌/二氧化钛复合光催化剂。本发明五氧化二铌/二氧化钛复合光催化剂由于材料表面有大量缺陷所以有较高的光催化活性,该方法具有安全、环保、纯度高、无毒无害、具备产业化的特点,因此可作为光催化剂在氮氧化物净化领域中的应用。

[0070]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0132039... 来自[中国] 2023年06月01日 09:36您好,想咨询一下氢氧化钛与过氧化氢反应是属于过氧化反应还是络合反应?反应条件方,解答一下吗?我的电话是13203922929,希望能帮忙解答一下

0132039... 来自[中国] 2023年06月01日 09:36您好,想咨询一下氢氧化钛与过氧化氢反应是属于过氧化反应还是络合反应?反应条件方,解答一下吗?我的电话是13203922929,希望能帮忙解答一下

1