一种监测和动态调控燃煤电厂脱硝环节流场分布的系统的制作方法

[0001]

本实用新型涉及一种监测和动态调控燃煤电厂脱硝环节流场分布的系统,属于燃煤电厂scr脱硝领域。

背景技术:

[0002]

燃煤电厂普遍采用选择性催化还原法(selective catalytic reduction,简称“scr”)脱除烟气中的nox。烟气从炉膛后部的省煤器出来后,流经喷氨格栅(ammonia injection grid,简称“aig”),并与此处喷出的还原剂(如氨气)混合,继续流动至脱硝反应器。烟气流经脱硝反应器中的多层催化剂,在催化剂的作用下,nox与nh3发生反应生成n2和h2o,完成脱硝反应。流场分布及其均匀性对于上述过程和脱硝效果具有显著影响。首先,喷氨格栅的各个喷嘴的喷氨量应与当地烟气流量相匹配,但流场分布发生改变时,当地的氨氮比发生变化,使脱硝反应的反应物配比产生偏差,不利于脱硝反应的充分进行,喷氨偏多时导致氨气过量、氨逃逸增加,喷氨不足时nox无法被充分还原,nox排放增加。其次,脱硝反应器内的流场对于反应进行的效果影响明显,局部过高的烟气流速将导致反应时间缩短,反应无法充分进行,nox和氨的逃逸均增加,且较高的烟气流速和偏斜的烟气流向会加剧催化剂的磨损,导致其寿命缩短,而较低的烟气流速则可能导致催化剂表面积灰或孔道堵塞,烟气将不再从该处流过,该处催化剂无法发挥作用。

[0003]

与脱硝密切相关的流场(简称“脱硝环节的流场”)可依烟气流程分为三段,包括:(1)脱硝反应器上游,即省煤器出口至脱硝反应器入口,(2)脱硝反应器本体,(3)脱硝反应器下游,即脱硝反应器出口至空气预热器。脱硝环节的流场分布受到多种因素的影响而处于动态变化之中。锅炉负荷变化和炉内燃烧组织方式的改变使流场分布处于分钟至小时级别的变化中,而烟道(特别是aig前的水平烟道转竖直烟道的拐角处和脱硝反应器出口的烟道拐角处)和催化剂表面的严重积灰可半永久性地(数月级别,直到停机检修)改变流场分布。目前多数电厂的喷氨控制方案只适用于设计工况或少数特定运行工况,且因成本、无流场监测手段等问题而长时间不做调整,导致脱硝运行逐渐偏离较优工况,引起喷氨耗量和成本增加、空预器堵塞加剧、引风机电耗增大等一系列问题。

[0004]

现有可用的烟道流场监测手段一般是在烟道截面上布置网格化流速测点,以获得截面流速分布。但绝大多数电厂并未配置该种监测手段,除因需要布置的测点数量较多外,还主要受制于监测后并无相应的调节手段(因大多数电厂的烟气导流装置为固定式的,不具有可调性)。而对于烟道和催化剂积灰的监测,公开报道中尚未见相关技术。

[0005]

流场的调控手段上,国内专利“一种脱硝速度场在线动态可调整流系统及方法”,专利申请号cn201810402444.6,对流场的监测和调控手段限于在脱硝反应器内装设流速测点和可动导流板,未对首层催化剂上方的烟气流向进行监测,未给出明确的导流板角度控制逻辑。国内专利“一种火电锅炉脱硝系统的流场优化装置”,专利申请号cn201711251459.9,流速测量装置位于催化剂下方,而未对首层催化剂上部的流场进行监测,流场调整的手段是移动式多孔布风板,通过旋转布风板改变其与竖直方向的夹角以调

整烟气流速大小,但却易使烟气流向偏离理想的竖直(重力)方向,造成催化剂加速磨损。国内专利“一种导流装置和均布脱硝入口烟气流场的导流系统”,专利号cn208943841u,提出在首层催化剂上方进行流场监测,并提出了一种用于实现流场均布的可调导流板装置。国内专利“一种提高scr流场均匀性的系统及方法”,专利申请号cn201710541249.9,也只监测流速偏差而未考虑流向偏差,其调整导流板的逻辑也未充分利用计算流体力学分析手段。国内专利“基于cfd的燃煤电站scr脱硝系统的优化调整方法”,专利号cn104474896b,利用计算流体力学(cfd)手段对流场和nh3浓度场进行实时计算并指导dcs进行喷氨流量的控制,优点在于充分利用了先进的数值模拟手段,但缺点是实时cfd计算在实际生产中可行性和可操作性较差,对人员技术水平要求偏高,且该实用新型并未涉及流场监测和调控。国内专利“用于确定钢水包中的空气截留的系统和方法”,专利申请号201910163165.3,提出利用采用瞬态cfd模拟液钢的出钢过程并计算空气截留量,所形成的数据集用来训练人工神经网络,训练完成的人工神经网络模型用于在新的输入参数下预测空气截留量,但是其人工神经网络模型仅用来做结果预测,并未用来指导生产工艺参数的调整,该实用新型既并不以调整生产过程的工艺参数从而优化生产输出结果为目标,也不具备该方面的功能,该实用新型适用的生产领域也与本实用新型明显不同。

技术实现要素:

[0006]

本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的监测和动态调控燃煤电厂脱硝环节流场分布的系统。

[0007]

本实用新型解决上述问题所采用的技术方案是:该监测和动态调控燃煤电厂脱硝环节流场分布的系统,包括脱硝反应器和烟道,所述烟道与脱硝反应器连接,其结构特点在于:还包括喷氨格栅和整流格栅,所述喷氨格栅安装在烟道内,所述整流格栅安装在脱硝反应器内,所述脱硝反应器内设置有首层催化剂,沿着烟气的流动方向在烟道和脱硝反应器内依次安装有第一导流板、第二导流板、第三导流板、第四导流板、第五导流板和第六导流板,所述烟道内存在第一易积灰区域和第三易积灰区域,所述脱硝反应器内存在第二易积灰区域和第四易积灰区域,所述烟道内设置有第一流速监测截面,所述脱硝反应器设置有第二流速监测截面和流向监测截面。

[0008]

进一步地,所述烟道包括进烟烟道和出烟烟道,所述进烟烟道和出烟烟道分别安装在脱硝反应器的两端,且进烟烟道与省煤器连接、出烟烟道与空预器连接。

[0009]

进一步地,所述喷氨格栅安装在进烟烟道内,所述第一导流板、第二导流板、第三导流板和第四导流板均安装在进烟烟道内,所述第五导流板和第六导流板均安装在脱硝反应器内,所述第一易积灰区域和第三易积灰区域分别存在于进烟烟道和出烟烟道内,所述第一流速监测截面设置在进烟烟道内。

[0010]

进一步地,所述脱硝反应器的两侧分别为反应器前墙和反应器后墙,所述第二易积灰区域存在于反应器前墙与首层催化剂之间,所述第四易积灰区域存在于反应器后墙与首层催化剂之间。

[0011]

进一步地,所述第一导流板、第二导流板、第三导流板、第一流速监测截面、喷氨格栅、第四导流板、第五导流板、第六导流板、整流格栅、第二流速监测截面、流向监测截面和首层催化剂沿着烟气的流动方向依次布置。

[0012]

进一步地,本实用新型的另一个技术目的在于提供一种监测和动态调控燃煤电厂脱硝环节流场分布的方法。

[0013]

本实用新型的上述技术目的是通过以下技术方案得以实现的。

[0014]

一种监测和动态调控燃煤电厂脱硝环节流场分布的方法,所述监测和动态调控燃煤电厂脱硝环节流场分布的方法通过所述的监测和动态调控燃煤电厂脱硝环节流场分布的系统实现,其特点在于:所述监测和动态调控燃煤电厂脱硝环节流场分布的方法如下:

[0015]

一、积灰监测和积灰清除:

[0016]

由于重力的作用,积灰一般发生在水平或接近水平的烟道的底板上或者首层催化剂的上表面靠近烟道侧壁的区域,积灰厚度随着时间逐渐增大;在至少如下多个易积灰位置设置积灰量监测装置和积灰清除装置:第一易积灰区域、第二易积灰区域、第三易积灰区域和第四易积灰区域;

[0017]

二、网格式烟气流速测量:

[0018]

分别在喷氨格栅所在竖直的烟道上游一定距离的横截面上、脱硝反应器内首层催化剂的上方的水平横截面上装设网格式烟气流速测点,即第一流速监测截面和第二流速监测截面,以获得截面流速分布,烟气流速测量采用防堵灰差压式,各流速测点的差压信号经差压变送器、数据采集板卡转换为数字信号,由计算机采集并存储;

[0019]

三、基于机器视觉的烟气流向监测:

[0020]

在脱硝反应器内首层催化剂的上方的水平横截面上多个位置,即流向监测截面装设烟气流向示踪飘带,飘带为软性轻质材料制成的带状物,可指示烟气的流动方向,其原理是:烟气流向为理想的竖直向下状态时,飘带也呈竖直状态,烟气流向偏离竖直向下状态时,飘带也与重力方向呈一定夹角;

[0021]

四、导流板在线调节:

[0022]

在喷氨格栅上游的水平的烟道及烟道的拐弯处、脱硝反应器的入口处、脱硝反应器内整流格栅的上部空间等位置装设可调导流板,即第一导流板、第二导流板、第三导流板、第四导流板、第五导流板和第六导流板,可调导流板由导流板、调节机构和测量控制机构组成;

[0023]

五、cfd数值模拟和机器学习:

[0024]

基于机组的实际结构参数对烟道及脱硝反应器进行几何建模,并基于计算流体力学进行一系列的流场数值模拟,数值模拟包括一系列变参数工况,工况的输入条件至少涵盖:(1)典型的机组负荷、煤种、制粉系统运行方式;(2)脱硝环节烟道和首层催化剂上方的典型积灰状况;(3)可调导流板的不同工作状态;数值模拟的输出结果重点包括进行烟气流速、流向监测的所有位置处的流场,所述流场,其信息包括某一烟气流通截面上的一系列的数据,以及由这些数据进行分析获得的统计数据;

[0025]

六、流场在线调整:

[0026]

基于机器学习模型的导流板调节方案确定流程:在一定的运行条件下,基于所述流场监测手段获得实际流场分布y,其与目标流场分布指标y

*

存在偏差δy=g(y

*

,y),g为损失函数,它的输出衡量的是输入变量y

*

和y的差异大小,该差异较小的情况下,流场分布符合要求,无需调整当前导流板工作状态,该差异较大时,利用机器学习模型偏差的反向传播方法,首先计算可调变量x的梯度:

[0027][0028]

然后将可调变量x的分量x

i

更新为:

[0029][0030]

其中:

[0031][0032]

δx

i

即为可调变量x

i

的调整量。

[0033]

进一步地,所述一中,积灰量监测和积灰清除可采用如下方法和步骤:

[0034]

①

在烟道壁面上装设积灰量监测仪;

[0035]

②

在易积灰区域即第一易积灰区域、第二易积灰区域、第三易积灰区域和第四易积灰区域,装设积灰清除装置;

[0036]

③

积灰量监测仪获得的数据由计算机采集;

[0037]

④

计算机判断积灰量达到阈值,控制积灰清除装置上的电磁阀打开一段时间,高速的空气从吹灰管的开孔喷出,将附近积灰吹起并分散,使其被烟气流携带离开。

[0038]

进一步地,所述三中,在烟道侧壁上装设多套工业相机和光源,工业相机通过数据线与计算机相连,计算机控制工业相机拍摄图像并进行采集、存储,每个飘带存在于至少两个工业相机的视野中,从而获得同一时刻不少于两个视角的图像,通过现场测量可准确获得每个飘带和相机的安装位置以及相机轴线的空间指向;计算机利用前述不少于两个视角的图像对单个飘带的空间状态进行三维重建,从而获得该飘带的矢量指向,即为该处的烟气流向。

[0039]

进一步地,所述五中,所述工况输入条件中的“(3)可调导流板的不同工作状态”,应当至少包括一种较优状态,在该状态下,关键流通截面处的流速偏差和流向偏差符合脱硝运行的行业和企业标准的要求;

[0040]

前述基于cfd进行的一系列工况的数值模拟,其输入条件和输出结果用来训练机器学习模型,机器学习模型的作用主要包括:一是替代cfd数值模型进行在线的流场预测;二是根据实测流场分布与目标要求的差异,计算给出各可调变量的调整量,发至控制机构执行调整动作;

[0041]

机器学习模型的训练步骤:机器学习模型以前述cfd数值模拟的各工况的输入条件x

c

和输出结果y为训练数据,训练的目标是使机器学习模型能够在输入条件x

c

下给出与y尽可能接近的预测结果y

p

;机器学习模型可采用反向传播人工神经网络;训练时bpnn各层的参数可采用梯度的反向传播方法进行迭代更新,模型的调整和训练进行至预测值y

p

与真实值y的差异低于一定阈值。

[0042]

进一步地,所述六中,将调整信号发送至控制机构,即可由执行机构完成对可调变量的调节,调整后监测δy是否过大,若不满足限值要求,则继续上述流程,直到x调整至使得δy满足要求为止,为了避免单次调节量过大易产生的振荡,优选地,可以对调整量进行亚松弛,即单次调节ε

·

δx

i

,ε称为松弛因子,大于0而小于1。

[0043]

相比现有技术,本实用新型具有以下优点:增加了对烟道和脱硝反应器积灰情况

的监测手段,对于易积灰部位增加了针对性的清灰装置;利用低成本的飘带和先进的机器视觉手段,解决了烟气流向的监测问题;将现有的常规固定式导流板替换为可调导流板,解决了流场调节的技术手段问题;利用机器学习模型解决了生产现场难以基于在线cfd模拟进行流场计算的实施难题;将所提出的监测、调节、数值计算、机器学习技术有机整合,形成了流场监测与在线调整的系统性解决方案。

附图说明

[0044]

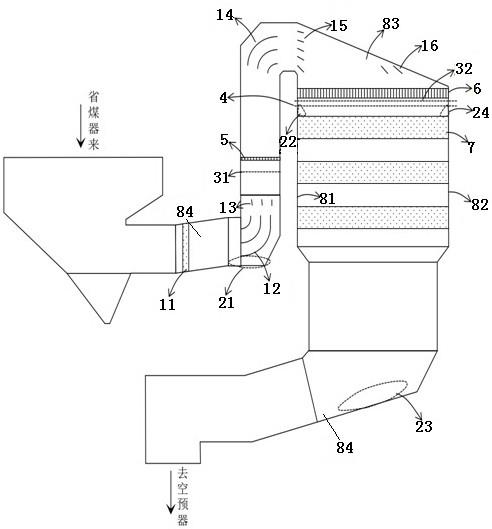

图1是本实用新型实施例的监测和动态调控燃煤电厂脱硝环节流场分布的系统结构示意图。

[0045]

图2是本实用新型实施例的机器学习模型的训练流程图。

[0046]

图3是本实用新型实施例的基于机器学习模型的导流板调节方案确定流程示意图。

[0047]

图中:第一导流板11、第二导流板12、第三导流板13、第四导流板14、第五导流板15、第六导流板16、

[0048]

第一易积灰区域21、第二易积灰区域22、第三易积灰区域23、第四易积灰区域24、

[0049]

第一流速监测截面31、第二流速监测截面32、

[0050]

流向监测截面4、

[0051]

喷氨格栅5、

[0052]

整流格栅6、

[0053]

首层催化剂7、

[0054]

反应器前墙81、反应器后墙82、脱硝反应器83、烟道84。

具体实施方式

[0055]

下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

[0056]

实施例。

[0057]

参见图1至图3所示,须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容能涵盖的范围内。同时,本说明书中若有引用如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0058]

本实施例中的监测和动态调控燃煤电厂脱硝环节流场分布的系统,包括脱硝反应器83、烟道84、喷氨格栅5和整流格栅6,所述烟道84与脱硝反应器83连接,所述喷氨格栅5安装在烟道84内,所述整流格栅6安装在脱硝反应器83内,所述脱硝反应器83内设置有首层催化剂7,沿着烟气的流动方向在烟道84和脱硝反应器83内依次安装有第一导流板11、第二导流板12、第三导流板13、第四导流板14、第五导流板15和第六导流板16,所述烟道84内存在

第一易积灰区域21和第三易积灰区域23,所述脱硝反应器83内存在第二易积灰区域22和第四易积灰区域24,所述烟道84内设置有第一流速监测截面31,所述脱硝反应器83设置有第二流速监测截面32和流向监测截面4。

[0059]

本实施例中的所述烟道84包括进烟烟道和出烟烟道,所述进烟烟道和出烟烟道分别安装在脱硝反应器83的两端,且进烟烟道与省煤器连接、出烟烟道与空预器连接;所述喷氨格栅5安装在进烟烟道内,所述第一导流板11、第二导流板12、第三导流板13和第四导流板14均安装在进烟烟道内,所述第五导流板15和第六导流板16均安装在脱硝反应器83内,所述第一易积灰区域21和第三易积灰区域23分别存在于进烟烟道和出烟烟道内,所述第一流速监测截面31设置在进烟烟道内。

[0060]

本实施例中的所述脱硝反应器83的两侧分别为反应器前墙81和反应器后墙82,所述第二易积灰区域22存在于反应器前墙81与首层催化剂7之间,所述第四易积灰区域24存在于反应器后墙82与首层催化剂7之间;所述第一导流板11、第二导流板12、第三导流板13、第一流速监测截面31、喷氨格栅5、第四导流板14、第五导流板15、第六导流板16、整流格栅6、第二流速监测截面32、流向监测截面4和首层催化剂7沿着烟气的流动方向依次布置。

[0061]

本实施例中的监测和动态调控燃煤电厂脱硝环节流场分布的方法,所述监测和动态调控燃煤电厂脱硝环节流场分布的方法如下:

[0062]

一、积灰监测和积灰清除:

[0063]

由于重力的作用,积灰一般发生在水平或接近水平的烟道84的底板上或者首层催化剂7的上表面靠近烟道84侧壁的区域,积灰厚度随着时间逐渐增大。

[0064]

在至少如下多个易积灰位置设置积灰量监测装置和积灰清除装置:(1)喷氨格栅5的上游烟道84,如喷氨格栅5的上游烟道84拐弯处(图1中的“第一易积灰区域21”),(2)脱硝反应器83内首层催化剂7的上部(图1中的“第二易积灰区域22、“第四易积灰区域24”),(3)脱硝反应器83的出口至空气预热器入口的烟道84上(图1中的“第三易积灰区域23”)。

[0065]

积灰量监测和积灰清除可采用如下方法和步骤:

[0066]

①

在烟道84壁面上装设积灰量监测仪,可为多个点式测距仪(可为激光测距仪、超声波料位计)或面式形貌扫描仪(如面式激光雷达),点式测距仪测量目标位置点与测距仪之间的距离,以监测积灰厚度的变化,面式形貌扫描仪则可扫描获得目标区域的三维形貌(“地形”图),相比前者获得的信息更丰富、更立体。

[0067]

②

在易积灰区域即第一易积灰区域21、第二易积灰区域22、第三易积灰区域23和第四易积灰区域24,装设积灰清除装置,可为开有小孔的吹灰管,吹灰管外接压缩空气管道。

[0068]

③

积灰量监测仪获得的数据由计算机采集。

[0069]

④

计算机判断积灰量达到阈值,控制积灰清除装置上的电磁阀打开一段时间,高速的空气从吹灰管的开孔喷出,将附近积灰吹起并分散,使其被烟气流携带离开,本申请中所述的激光测距仪、超声波料位计、面式激光雷达、工业相机等仪器设备均为市场上存在的工业产品。

[0070]

前文所述积灰清除装置的吹灰管为直管或弯管,管上开有小孔,小孔也可设计为拉瓦尔喷管的形状,或小孔有内螺纹以外接拉瓦尔喷嘴。拉瓦尔喷嘴可使高压驱动的气体在喷嘴出口达到超声速,达到增强吹灰力度、增大吹灰范围的效果。前文所述积灰清除装

置,也可采用类似于用于炉膛吹灰的长伸缩式吹灰器,不工作时吹灰管位于烟道外部,工作时伸入烟道内,可边移动边旋转进一步扩大吹灰影响范围。

[0071]

二、网格式烟气流速测量:

[0072]

分别在喷氨格栅5所在竖直的烟道84上游一定距离的横截面上、脱硝反应器83内首层催化剂7的上方的水平横截面上装设网格式烟气流速测点,即第一流速监测截面31和第二流速监测截面32,以获得截面流速分布,烟气流速测量采用防堵灰差压式,各流速测点的差压信号经差压变送器、数据采集板卡转换为数字信号,由计算机采集并存储。

[0073]

三、基于机器视觉的烟气流向监测:

[0074]

在脱硝反应器83内首层催化剂7的上方的水平横截面上多个位置,即流向监测截面4装设烟气流向示踪飘带,飘带为软性轻质材料制成的带状物,可指示烟气的流动方向,其原理是:烟气流向为理想的竖直向下状态时,飘带也呈竖直状态,烟气流向偏离竖直向下状态时,飘带也与重力方向呈一定夹角。

[0075]

在烟道84侧壁上装设多套工业相机和光源,工业相机通过数据线与计算机相连,计算机控制工业相机拍摄图像并进行采集、存储,每个飘带存在于至少两个工业相机的视野中,从而获得同一时刻不少于两个视角的图像,通过现场测量可准确获得每个飘带和相机的安装位置以及相机轴线的空间指向。

[0076]

计算机利用前述不少于两个视角的图像对单个飘带的空间状态进行三维重建,从而获得该飘带的矢量指向,即为该处的烟气流向。

[0077]

四、导流板在线调节:

[0078]

在喷氨格栅5上游的水平的烟道84及烟道84的拐弯处、脱硝反应器83的入口处、脱硝反应器83内整流格栅6的上部空间等位置装设可调导流板,即第一导流板11、第二导流板12、第三导流板13、第四导流板14、第五导流板15和第六导流板16,可调导流板由导流板、调节机构和测量控制机构组成;现有燃煤电厂一般在上述位置均装有非可调导流板,固定式导流板难以适应流场发生较大变化的情况,本申请中将固定式导流板替换为可调导流板;典型的导流板通过两端的轴安装于烟道上,轴的外端伸出烟道壁,与调节机构相连,调节机构可为电机驱动的曲柄连杆机构,测量控制机构通过传感器获得导流板的状态(如角度)反馈至上位机,并接受上位机发来的调节指令控制电机的运转和停止,通过曲柄连杆带动导流板旋转至目标角度。导流板的调节也可采用其它任何可行方案实现。

[0079]

五、cfd数值模拟和机器学习:

[0080]

基于机组的实际结构参数对烟道84及脱硝反应器83进行几何建模,并基于计算流体力学(computational fluid dynamics,简称“cfd”)进行一系列的流场数值模拟,数值模拟包括一系列变参数工况,工况的输入条件至少涵盖:(1)典型的机组负荷、煤种、制粉系统运行方式(如磨煤机运行组合方式);(2)脱硝环节烟道84和首层催化剂7上方的典型积灰状况;(3)可调导流板的不同工作状态;数值模拟的输出结果重点包括本申请中进行烟气流速、流向监测的所有位置处的流场,所述流场,其信息包括某一烟气流通截面上的一系列(空间位置,流速,流向)的数据,以及由这些数据进行分析获得的统计数据(如流速的平均值和标准偏差)。

[0081]

所述工况输入条件中的“(3)可调导流板的不同工作状态”,应当至少包括一种较优状态,在该状态下,关键流通截面处(包括喷氨格栅5处、首层催化剂7的上方与整流格栅6

之间)的流速偏差和流向偏差符合脱硝运行的行业和企业标准的要求。

[0082]

如图2所示,前述基于cfd进行的一系列工况的数值模拟,其输入条件和输出结果用来训练机器学习模型,机器学习模型的作用主要包括:一是替代cfd数值模型进行在线的流场预测;二是根据实测流场分布与目标要求的差异,计算给出各可调变量的调整量(如导流板角度),发至控制机构执行调整动作;如前文所述由于软硬件费用、技术难度和人员条件等方面的限制,在线cfd数值模拟可行性较差,而机器学习模型无需在燃煤电厂现场部署cfd所需的昂贵的软硬件,硬件上仅需常规服务器或工作站,软件上可采用开源免费的成熟的机器学习框架,整个解决方案相比cfd数值模拟更加轻量级,实施成本和难度显著降低。

[0083]

机器学习模型的训练步骤:机器学习模型以前述cfd数值模拟的各工况的输入条件x

c

和输出结果y为训练数据,训练的目标是使机器学习模型能够在输入条件x

c

下给出与y尽可能接近的预测结果y

p

;机器学习模型可采用反向传播人工神经网络(back-propagation neural network,简称“bpnn”);训练时bpnn各层的参数(包括权重和偏置值)可采用梯度的反向传播方法进行迭代更新,模型的调整和训练进行至预测值y

p

与真实值y的差异低于一定阈值。

[0084]

六、流场在线调整:

[0085]

基于机器学习模型的导流板调节方案确定流程:如图3所示,在一定的运行条件下(包括不可调节的条件和可调变量x),基于所述流场监测手段获得实际流场分布y,其与目标流场分布指标y

*

存在偏差δy=g(y

*

,y),g为损失函数(loss function),它的输出衡量的是输入变量y

*

和y的差异大小,该差异较小的情况下,流场分布符合要求,无需调整当前导流板工作状态,该差异较大时,利用机器学习模型偏差的反向传播方法,首先计算可调变量x的梯度:

[0086][0087]

然后将可调变量x的分量x

i

更新为:

[0088][0089]

其中:

[0090][0091]

δx

i

即为可调变量x

i

的调整量,将调整信号发送至控制机构,即可由执行机构完成对可调变量的调节,调整后监测δy是否过大,若不满足限值要求,则继续上述流程,直到x调整至使得δy满足要求为止,为了避免单次调节量过大易产生的振荡,优选地,可以对调整量进行亚松弛,即单次调节ε

·

δx

i

,ε称为松弛因子,大于0而小于1。

[0092]

具体的说,该监测和动态调控燃煤电厂脱硝环节流场分布的系统由以下技术功能、模块和步骤的有机组合构成:积灰监测和积灰清除、网格式烟气流速测量、基于机器视觉的烟气流向监测、在线可调导流板、cfd流场数值模拟、以cfd输入和输出为数据集的机器学习、以机器学习模型为核心的流场在线调整。

[0093]

其中,在线可调导流板,由可调导流板和控制执行机构组成,可调导流板的工作状态在控制执行机构的驱动下变化。

[0094]

其中,cfd数值模拟,基于烟道84和脱硝反应器83的结构及其内部典型积灰形貌、导流板结构及布置进行几何建模,以机组典型运行工况为边界条件,通过计算流体力学获得所述脱硝环节的关键位置的流场,所述关键位置,主要包括喷氨格栅5所在竖直烟道84上游的水平横截面、首层催化剂7与整流格栅6之间的水平横截面。

[0095]

其中,机器学习,以所述cfd数值模拟的输入条件和输出结果作为数据集,进行模型训练和验证,所述机器学习模型,优选反向传播人工神经网络,所述机器学习模型可通过反向传播或其它方法计算可调输入变量的梯度,所述可调输入变量,主要包括各可调导流板的工作状态(一般地指其工作角度)。

[0096]

以机器学习模型为核心的流场在线调整,当所述烟气流速和流向的测量数据所表征的流场均匀性与目标要求偏离较大时,利用该偏离和所述机器学习模型给出的可调输入变量的梯度,计算各可调输入变量的理论调整量,进行亚松弛后得到实际目标调整量,并将其发送至控制执行机构实施调整动作。

[0097]

以下案例是通过该监测和动态调控燃煤电厂脱硝环节流场分布的方法实现的。

[0098]

某台采用scr脱硝工艺的60万千瓦燃煤发电机组,尾部烟气流动采用典型的双侧布置,烟气自省煤器后一分为二,分别进入对称的两侧烟道和相应的脱硝反应器、空预器。本实用新型同时实施于两侧的脱硝环节上,且涉及的测点、装置和设备也呈对称布置,因此针对其中任一侧的技术方案都可以通过变换或复制而适用于对称侧。对其中一侧的脱硝环节,本实用新型的技术方案按照以下步骤实施。

[0099]

步骤一,确定机组典型运行工况、脱硝环节易积灰位置及其典型积灰情况:

[0100]

表1给出了该机组的典型运行工况条件的示例。机组经常运行的典型负荷有三种(600mw,480mw和320mw),经常燃用的煤种为c1和c2两种,磨煤机共六台(a、b、c、d、e、f)。本实施例中,在一定的机组负荷和运行人员操作习惯下,每个<负荷,煤种>组合下的磨煤机运行组合方式是固定的,因此共产生6种不同的典型运行工况。

[0101]

表1机组典型运行工况条件表

[0102][0103]

表2给出了本实施例中机组脱硝环节易积灰位置及典型积灰情况。共有三个易积灰位置,每个易积灰位置各有三种典型的积灰情况。在各位置的积灰情况无关联的情况下,本表可共产生3

×3×

3=27种积灰情况组合方式,但由于加装了本实用新型所述的积灰清除装置,重度积灰(积灰情况3)不会发生,故实际可能出现的积灰情况有3

×

3=9种。

[0104]

表2易积灰位置及典型积灰情况表

[0105][0106]

表2中,

21

参考图1中的“第一易积灰区域21”、

22

参考图1中的“第二易积灰区域22”、

23

参考图1中的“第三易积灰区域23”、

24

参考图1中的“第四易积灰区域24”。

[0107]

步骤二,确定烟气流速和流向监测方案:

[0108]

表3给出了脱硝环节相关位置的烟气流速和流向监测测点布置。烟气流速采用《dlt 467-2004电站磨煤机及制粉系统性能试验》中的bs-i型测速管进行测量,该型测速管不易堵灰,且测量不受烟气中飞灰的影响。

[0109]

表3烟气流速和流向监测测点布置情况

[0110][0111]

表3中,

31

参考图1中的“第一流速监测截面31”、

32

参考图1中的“第二流速监测截面32”、4参考图1中的“流向监测截面4”。

[0112]

步骤三,确定导流板基本布置方案:

[0113]

表4给出了脱硝环节相关位置的导流板布置方案,其中凡可调导流板的每块板均可独立调节。表中的可调导流板共计22块,每个导流板的角度记为xi,形成可调输入变量x。

[0114]

表4导流板布置情况

[0115][0116]

表4中,

11

参考图1中的“第一导流板11”、

12

参考图1中的“第二导流板12”、

13

参考图1中的“第三导流板13”、

14

参考图1中的“第四导流板14”、

15

参考图1中的“第五导流板15”、

16

参考图1中的“第六导流板16”。

[0117]

步骤四,确定cfd数值模拟算例并获得模拟结果:

[0118]

表1和表2所列条件产生的脱硝环节的流场工况共计6

×

9=54个。cfd数值模拟将针对其中的每一工况逐一进行,每种工况下通过流体力学分析和迭代试算等手段确定一种最优的导流板状态设置方案,进一步在最优方案的基础上微调部分导流板的工作状态,形成五种次优的导流板状态设置方案。因此,总的cfd算例数为54

×

(1+5)=324个。每个算例都获得表3所列所有测点处监测变量归一化后所组成的结果向量y,对应的算例输入条件为x。

[0119]

某流速监测截面上,流速变量v

i

的归一化的步骤和方法为:

[0120]

(1)将其所在截面(记为k截面)处的所有流速测点的数据按照各测点所辖的截面区域的面积占比进行加权平均,得到截面平均流速

[0121]

(2)k截面上每个流速测点的流速v

k,i

按照下式归一化:(n

k

为k截面上的流速测点的总数);

[0122]

(3)k截面上的形成结果变量数学上可看做一包含n

k

个分量的向量;

[0123]

4说明:归一化后的数值在1附近,时代表k截面的i测点处流速偏高,时则代表该处流速偏低。k截面上的结果变量的理想值为v

k

=[1,1,...,1]。

[0124]

流向变量的归一化的步骤和方法为:

[0125]

(1)k截面上的流向测点i的数据表示该处烟气实际流向与理想流向的夹角,记为φ

k,i

,i=1,2,...,n

k

(n

k

为k截面上的流速测点的总数),φ

k,i

单位为度,数值在-90

°

~90

°

之间,一般在0

°

附近;

[0126]

(2)该截面上每个流向测点的流向变量φ

k,i

按照下式归一化:

[0127]

(3)k截面上的形成结果变量

[0128]

4说明:归一化后的数值在1附近,k截面上的结果变量的理想值为数值在1附近,k截面上的结果变量的理想值为

[0129]

归一化后的所有流速和流向测点的数据形成结果变量y,y为一向量。理想目标值为y

*

=[1,1,...,1]。

[0130]

步骤五,基于cfd数值模拟算例的输入条件和输出结果训练反向传播神经网络模型(bpnn):

[0131]

在步骤三所述的可调导流板设置方案下,可调输入变量x共有6+3+3+3+5+2=22个分量。在步骤二所述的烟气流速和流向测点的布置方案下,步骤四所述归一后的结果向量y共有分量24+16+8=48个。

[0132]

bpnn神经网络采用如下结构:1层输入层(22个神经元)、3层隐藏层、1层输出层(48个神经元)。采用全连接神经网络,3层隐藏层的神经元数分别为80、160和240,每个隐藏层均采用relu函数作为激活函数。

[0133]

在所给的输入条件x

c

下,bpnn给出y

p

=f(x

c

)的预测结果,并可通过反向传播计算可调变量x的梯度

[0134]

步骤六,基于训练完成的bpnn模型进行流场在线调节优化:

[0135]

基于训练完成的bpnn模型运行于所述计算机中。当前机组运行条件x

c

下,计算机根据步骤二所述的烟气流速和流向的测量数据,利用步骤四中所述的归一化方法,计算获得归一化后的结果向量y。选择均方误差函数作为误差函数g,进一步计算获得y与理想目标值为y

*

=[1,1,...,1]的偏差δy=g(y

*

,y)。

[0136]

可调变量x的分量x

i

更新为:

[0137][0138]

其中:

[0139][0140]

δx

i

即为可调变量x

i

的调整量。

[0141]

计算机将调整量信号δx

i

发送至控制机构,即可由执行机构完成对可调变量的调节。为防止调节过度产生振荡,对调整量进行亚松弛,即单次调节ε

·

δx

i

,松弛因子ε取值0.5。调整后监测新的δy是否仍然偏大,若否,则调整完毕,若是,则继续执行本步骤(步骤六),直到x调整至使得δy满足要求为止。

[0142]

增加了对烟道和脱硝反应器积灰情况的监测手段,对于易积灰部位增加了针对性的清灰装置,利用示踪飘带和先进的机器视觉手段,实现了烟气流向的监测测量,利用cfd数值模拟与机器学习相结合,解决了生产现场难以基于在线cfd模拟进行流场计算和导流板实时在线调节的实施难题。本实用新型将所提出的监测、调节、数值计算、机器学习技术

有机整合,形成了流场监测与在线调整的系统性解决方案。

[0143]

此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1