一种脱硫除尘设备的制作方法

[0001]

本实用新型涉及烟气处理设备领域,尤其涉及一种脱硫除尘设备。

背景技术:

[0002]

脱硫除尘设备,用于对工业生产过程中产生的烟气进行脱硫处理,其一般包括脱硫塔和脱硫除尘设备,烟气在脱硫塔内形成硫酸钙,后续经过脱硫除尘设备对硫酸钙进行收集回收。

[0003]

为了避免烟气中的水与硫酸钙形成粘性的污垢而堵塞回收部件,中国实用新型专利zl2018209079347所公开的一种烟气湿度调节前置的脱硫除尘装置对传统的脱硫除尘装置做出了改进。

[0004]

对于中国实用新型专利zl2018209079347中所涉及的脱硫除尘装置,其烟气流动的方向如图1所示:从进气口横向流入进气通道-在进气通道内从下往上流动-在连接管处横向流动-在还原塔内从上往下流动-在烟气上升通道内从下往上流动-从排气口排走。

[0005]

申请人在实际使用中发现,烟气在整个流动的过程中会发生多次转向,而在烟气转向后,由于惯性作用,烟气容易集中在一起,即通道内部分位置烟气密度较高,部分位置烟气密度较低,使得通道内烟气密度不均,这影响到后续烟气的温度和湿度调节的准确性、烟气与喷出的还原剂的混合及脱硫反应的充分程度和硫酸钙沉降回收的量,从而影响到脱硫除尘的效果。

[0006]

为此,需要针对现有技术中存在的问题提出改进。

技术实现要素:

[0007]

本实用新型的目的在于提供一种脱硫除尘设备,旨在解决现有技术中烟气不能很好地均布的问题。

[0008]

为了达到上述的目的,本实用新型提供了一种脱硫除尘设备,包括进气通道、连接管、脱硫塔和除尘室;竖向设置的所述进气通道的底部设置有横向的进气口,所述进气通道的顶部与横向设置的所述连接管的第一端连通,所述连接管的第二端与竖向设置的脱硫塔的顶部连通,所述除尘室的底部设置有多个回收筒,所述除尘室的中部设置有下凹管,所述下凹管的外壁与所述除尘室的内壁之间构成烟气上升通道,所述脱硫塔的底部与所述烟气上升通道连通,所述除尘室设置有与所述烟气上升通道连通的排气口;在所述进气通道内与所述进气口相对的位置处设置有第一导流组件;在所述进气通道的中部设置有第二导流组件;在所述第一导流组件与第二导流组件之间设置有温度调节装置和加湿装置,在所述第二导流组件的上方设置有温度传感器和湿度传感器;在所述连接管与所述脱硫塔的转接处设置有第三导流组件;在所述第三导流组件的下方设置有还原剂喷枪;在所述脱硫塔的底部设置有第四导流组件。

[0009]

进一步地,所述第一导流组件包括倾斜设置的第一导流板和水平设置的第二导流板,所述第二导流板位于所述第一导流板的上方,所述第一导流板靠近所述进气口的第一

端高于远离所述进气口的一端;所述第一导流板为格栅板,所述第二导流板为多孔板。

[0010]

进一步地,所述第二导流组件包括倾斜设置的第三导流板,所述第三导流板靠近所述进气口的第一端高于远离所述进气口的一端;所述第三导流板为格栅板。

[0011]

进一步地,所述第三导流组件包括倾斜设置的第四导流板,所述第四导流板靠近所述连接管的第一端低于远离所述连接管的一端;所述第四导流板为格栅板。

[0012]

进一步地,所述第四导流组件包括第五导流板、第六导流板和围板;所述第五导流板通过斜板围成,所述第五导流板的竖向截面呈梯形,其上部和下部均设置有开口;所述第六导流板开有多个通风口,所述第六导流板设置在所述第五导流板的位于下部的开口处;所述围板通过竖向设置的多孔板围成,所述围板围在所述第五导流板的四周。

[0013]

进一步地,所述第五导流板的外壁的顶部处设置有吹气管,所述吹气管设置有吹气嘴。

[0014]

进一步地,所述还原剂喷枪的数量为两个,该两个还原剂喷枪相对设置。

[0015]

进一步地,还设置有备用喷枪,所述备用喷枪均与所述两个还原剂喷枪呈90

°

。

[0016]

进一步地,在所述下凹管的外壁与所述外壳的内壁之间设置有隔板,所述隔板将所述烟气上升通道分成多个区域。

[0017]

进一步地,所述隔板的上方设置有花板,所述花板的上方设置有脉冲喷气嘴,所述排气口位于所述花板的上方。

[0018]

本实用新型所提供的一种脱硫除尘设备,其在进气通道内与进气口相对的位置处设置有第一导流组件,该第一导流组件对烟气进行均布,避免转向所带来的烟气集中;烟气被均布后往上升,温度调节装置和加湿装置对烟气进行温度和湿度的调节,烟气继续上升的过程中被第二导流组件进行均布,第二导流组件能够给被调温和加湿后的烟气的调温效果和加湿效果更均匀;经过第二导流组件的作用后,烟气才会经过温度传感器和湿度传感器,此时温度传感器和湿度传感器所检测出来的温度和湿度更准确,有利于准确反馈温度和湿度信息;其在连接管与脱硫塔的转接处设置有第三导流组件,第三导流组件对烟气进行均布,避免转向所带来的烟气集中;其在所述脱硫塔的底部设置有第四导流组件,第四导流组件能够使烟气均布在各个回收筒的上方,使各个回收筒所回收到的硫酸钙的量基本相同,还能减缓烟气的流速,使硫酸钙能更好地沉降到回收筒中。综上,相对于现有技术,该种脱硫除尘设备能够解决现有技术中烟气不能很好地均布的问题,提高温度和湿度调节的准确性、提高与喷出的还原剂的混合程度和增加硫酸钙沉降回收的量。

附图说明

[0019]

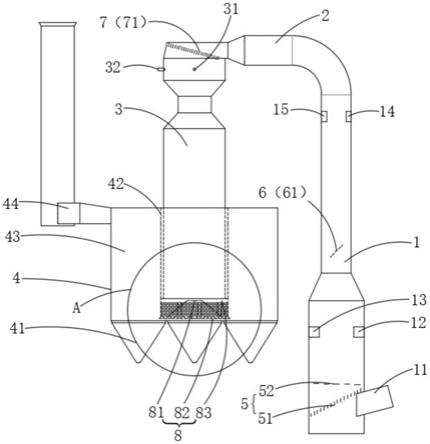

图1是现有技术中的脱硫除尘设备内的烟气流动示意图;

[0020]

图2是本实用新型的脱硫除尘设备的结构示意简图;

[0021]

图3是第二导流板的立体结构图;

[0022]

图4是图2的a处的局部放大图;

[0023]

图5是第五导流板的立体结构图;

[0024]

图6是第六导流板的立体结构图;

[0025]

图7是围板的立体结构图;

[0026]

图8是除尘室的内部结构图;

[0027]

图9是第五导流板的外壁的顶部处设置有吹气管时的立体结构图。

[0028]

【附图标记说明】

[0029]

1-进气通道、11-进气口、12-温度调节装置、13-加湿装置、14-温度传感器、15-湿度传感器;

[0030]

2-连接管;

[0031]

3-脱硫塔、31-还原剂喷枪、32-备用喷枪;

[0032]

4-除尘室、41-回收筒、42-下凹管、43-烟气上升通道、44-排气口、45-隔板、46-花板、47-脉冲喷气嘴;

[0033]

5-第一导流组件、51-第一导流板、52-第二导流板;

[0034]

6-第二导流组件、61-第三导流板;

[0035]

7-第三导流组件、71-第四导流板;

[0036]

8-第四导流组件、81-第五导流板、811-斜板、812-开口、82-第六导流板、 821-通风口、83-围板、84-吹气管、85-吹气嘴。

具体实施方式

[0037]

以下结合具体实施例对本实用新型作详细说明。

[0038]

在本实用新型中,除另有明确规定和限定,当出现术语如“设置在”、“相连”、“连接”时,这些术语应作广义去理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;也可以是机械连接;可以是直接相连,也可以是通过中间媒介相连,可以是两个元件内部相连通。对于本领域技术人员而言,可以根据具体情况理解上述的术语在本实用新型中的具体含义。

[0039]

本实用新型提供了一种脱硫除尘设备,如图1至图9所示,包括进气通道1、连接管2、脱硫塔3和除尘室4;竖向设置的进气通道1的底部设置有横向的进气口11,进气通道1的顶部与横向设置的连接管2的第一端连通,连接管2的第二端与竖向设置的脱硫塔3的顶部连通,除尘室4的底部设置有多个回收筒41,除尘室4的中部设置有下凹管42,下凹管42的外壁与除尘室4的内壁之间构成烟气上升通道43,脱硫塔3的底部与烟气上升通道43 连通,除尘室4设置有与烟气上升通道43连通的排气口44;在进气通道1内与进气口11相对的位置处设置有第一导流组件5;在进气通道1的中部设置有第二导流组件6;在第一导流组件5与第二导流组件6之间设置有温度调节装置12和加湿装置13,在第二导流组件6的上方设置有温度传感器14和湿度传感器15;在连接管2与脱硫塔3的转接处设置有第三导流组件7;在第三导流组件7的下方设置有还原剂喷枪31;在脱硫塔3的底部设置有第四导流组件8。

[0040]

基于上述的结构,该种脱硫除尘设备在进气通道1内与进气口11相对的位置处设置有第一导流组件5,该第一导流组件5对烟气进行均布,避免转向所带来的烟气集中;烟气被均布后往上升,温度调节装置12和加湿装置13 对烟气进行温度和湿度的调节,烟气继续上升的过程中被第二导流组件6进行均布,第二导流组件6能够使被调温和加湿后的烟气的调温效果和加湿效果更均匀;经过第二导流组件6的作用后,烟气才会经过温度传感器14和湿度传感器15,此时温度传感器14和湿度传感器15所检测出来的温度和湿度更准确,有利于准确反馈温度和湿度信息,并通过外设的控制器对应调节温度调节装置12和加湿装置13的调节量;在连接管2与脱硫塔3的转接处设置有第三导流组件7,第三导流组件7对烟气进

行均布,避免转向所带来的烟气集中;还原剂喷枪31设置在第三导流组件7的下方,烟气被第三导流组件 7均布后再与还原剂混合,提高混合及脱硫反应的效果;在脱硫塔3的底部设置有第四导流组件8,第四导流组件8能够使烟气均布在各个回收筒41的上方,使各个回收筒41所回收到的硫酸钙的量基本相同,还能减缓烟气的流速,使硫酸钙能更好地沉降到回收筒41中。

[0041]

在本实施例中,第一导流组件5包括倾斜设置的第一导流板51和水平设置的第二导流板52,第二导流板52位于第一导流板51的上方,第一导流板51靠近进气口11的第一端高于远离进气口11的一端。采用上述结构的第一导流板51是为了避免烟气在转向时聚集,第一导流板51与第二导流板52的配合能够避免烟气聚集并实现均布,使烟气能够均匀地上升。优选地,第一导流板51为格栅板,第二导流板52为多孔板。第一导流板51为栅格板,且第一导流板51倾斜设置,这样,当横向流动的烟气与第一导流板51接触后,会被栅格板分离,如图2所示的结构中,对于横向流动的烟气进入进气通道1 后,位于较上层的烟气会接触第一导流板51的右边部分,这部分烟气会从第一导流板51的右边部分往上流;位于中层的烟气会接触第一导流板51的中部,这部分烟气会从第一导流板51的中部往上流;较下层的烟气会接触第一导流板51的左边部分,这部分烟气会从第一导流板51的左边部分往上流,即实现了烟气能够均匀地上升。经过采用虚拟软件的模拟及实际使用测试,第一导流板51的倾斜角度为20-30

°

,最为优选的角度为26-27

°

,把第一导流板51的倾斜角度范围设置如上后,配合平行设置的第二导流板52,能够具有最佳的防聚集和均布效果。当然,采用其他结构形式的第一导流组件5也是可以的,只要能够实现上述功能,类似的替换也落入本实用新型的保护范围之内。

[0042]

在本实施例中,第二导流组件6包括倾斜设置的第三导流板61,第三导流板61靠近进气口11的第一端高于远离进气口11的一端。采用上述结构的第三导流板61是为了使被调温和加湿后的烟气的调温效果和加湿效果更均匀。经过采用虚拟软件的模拟及实际使用测试,优选地,第三导流板61为格栅板。第三导流板61的倾斜角度为40-50

°

,最为优选的角度为45

°

,把第三导流板61的倾斜角度范围设置如上后,具有最佳的功能效果。当然,采用其他结构形式的第二导流组件6也是可以的,只要能够实现上述功能,类似的替换也落入本实用新型的保护范围之内。

[0043]

在本实施例中,第三导流组件7包括倾斜设置的第四导流板71,第四导流板71靠近连接管2的第一端低于远离连接管2的一端。采用上述结构的第四导流板71是为了避免转向所带来的烟气集中。第四导流板71为格栅板。第四导流板71为栅格板,且第四导流板71倾斜设置,这样,当横向流动的烟气与第四导流板71接触后,会被栅格板分离,如图2所示的结构中,对于横向流动的烟气进入脱硫塔3后,位于较上层的烟气会接触第四导流板71的左边部分,这部分烟气会从第四导流板71的做边部分往下流;位于中层的烟气会接触第四导流板71的中部,这部分烟气会从第四导流板71的中部往下流;较下层的烟气会接触第四导流板71的右边部分,这部分烟气会从第四导流板71的右边部分往下流,即实现了烟气能够均匀地下沉。经过采用虚拟软件的模拟及实际使用测试,第四导流板71的倾斜角度为10-20

°

,最为优选的角度为15

°

,把第四导流板71的倾斜角度范围设置如上后,能够具有最佳的防聚集和均布效果。当然,采用其他结构形式的第三导流组件7也是可以的,只要能够实现上述功能,类似的替换也落入本实用新型的保护范围之内。

[0044]

在本实施例中,第四导流组件8包括第五导流板81、第六导流板82和围板83;第五导流板81通过斜板811围成,第五导流板81的竖向截面呈梯形,其上部和下部均设置有开口812;第六导流板82开有多个通风口821,第六导流板82设置在第五导流板81的位于下部的开口812处;围板83通过竖向设置的多孔板围成,围板83围在第五导流板81的四周。通过设置第五导流板81、第六导流板82和围板83,并对第五导流板81、第六导流板82和围板 83的结构做了特殊的设计,使得烟气能够均布在除尘室4的底部,使各个回收筒41所回收到的硫酸钙的量基本相同;而且,这三个部件的结构设置及相互之间的位置配合,能够实现使大部分的烟气的前行路径变得弯折而非直线,能减缓烟气的流速,使硫酸钙能更好地沉降到回收筒41中,提高回收效率。当然,采用其他结构形式的第四导流组件8也是可以的,只要能够实现上述功能,类似的替换也落入本实用新型的保护范围之内。

[0045]

烟气从第五导流板81的上部的开口812进入后,会经过第六导流板82 流出,第六导流板82的结构设置能够对烟气进行减速;烟气从第五导流板81 往四周分散开后,会经过围板83流出,围板83的结构设置能够对烟气进行减速。

[0046]

在实际生产中,可以根据除尘室4的形状及回收筒41的数量,对应改变第五导流板81、第六导流板82和围板83的形状及尺寸。第五导流板81设置成竖向截面呈梯形的目的是为了使上部的开口较小,使得仅有适量的烟气从第五导流板81的上部的开口进入,并从下部的开口排出,之后硫酸钙落到位于中部的回收筒41中,而其他烟气往四周分散开,硫酸钙落入四周的回收筒 41中,以达到均布烟气的目的。在本实用新型所提供的实施例中,除尘室4 为长方体状,因此,对应地把第五导流板81设置成四棱台状,第六导流板82 呈四方板状,围板83呈四边围墙状;而当除尘室4的形状改变时,如除尘室 4为圆柱状时,对应地可以把第五导流板81设置成锥台状,第六导流板82呈圆板状,围板83呈圆柱形围墙状,也是能够实现烟气均布的目的;同理,对于其他形状的除尘室4,也可按照上述原理适应性地改变第五导流板81、第六导流板82和围板83的形状。类似的替换也落入本实用新型的保护范围之内。

[0047]

在本实施例中,第六导流板82通过多个同心的方形框拼接而成,相邻的方形框之间具有间隙并构成通风口821。进一步优选地,方形框的截面形状为梯形。在生产时,第六导流板82通过多个逐渐增大的方形框拼接而成,相邻的方形框之间通过连接条焊接相连。进一步地,围板83的高度高于第五导流板81的高度。

[0048]

在本实施例中,第五导流板81呈四棱台状,第六导流板82呈四方板状,围板83呈四边围墙状。这样的设置是为了与长方体状的除尘室4对应。

[0049]

在本实施例中,除尘室4的底部设置有九个回收筒41,该九个回收筒41 以三乘三的排布方式均布在除尘室4的底部,位于中部的回收筒41与下凹管 42相对。在下凹管42外壁与除尘室4的外壳的内壁之间设置有隔板45,隔板45将烟气上升通道43分成多个区域。这样,位于中部的回收筒41与下凹管42相对,而另外八个回收筒41分别均与由隔板45所隔开的多个区域相对,在第四导流组件8把烟气均布后,各个区域内的烟气量基本相同,使得九个回收筒41所能回收到的硫酸钙的量基本相同。隔板5所隔开的区域可以是八个,这八个区域与八个回收筒11相对,当然,隔板5所隔开的区域也可以是更多,烟气已经在外壳1的底部进行了均布,隔开多个区域的目的是为了让烟气能够垂直上升,使均布后的烟气不能随意在水平方向上乱串而影响均布效果,因此,隔板5所隔开的区域的数量是多个即可。

[0050]

在本实施例中,第五导流板81的外壁的顶部处设置有吹气管84,吹气管 84设置有吹气嘴85。吹气管84及吹气嘴85的设置能够避免硫酸钙堆积在第五导流板81的外壁面。

[0051]

在本实施例中,还原剂喷枪31的数量为两个,该两个还原剂喷枪31相对设置。该两个相对设置的还原剂喷枪31能够使还原剂更好地喷洒到烟气中。优选地,还设置有备用喷枪32,备用喷枪32均与两个还原剂喷枪31呈90

°

,该备用喷枪32在必要时可以打开。

[0052]

在本实施例中,隔板45的上方设置有花板46,花板46的上方设置有脉冲喷气嘴47。花板46和脉冲喷气嘴47为现有技术,不再在本申请中详述。进一步优选地,排气口44位于花板46的上方,这样的方位设置能够使烟气进入排气口44的可能性减到最小。

[0053]

综上,该种脱硫除尘设备能够解决现有技术中烟气不能很好地均布的问题,提高温度和湿度调节的准确性、提高与喷出的还原剂的混合程度和增加硫酸钙沉降回收的量。

[0054]

在不冲突的情况下,上述的实施例及实施例中的特征可以相互组合。

[0055]

最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1