一种萃取塔筛板和萃取塔的制作方法

1.本实用新型总体涉及化工设备领域,更具体地,涉及一种萃取塔筛板和萃取塔。

背景技术:

2.传统筛板萃取塔中,连续相液体从塔顶入口进入,流经竖直安装的降液管,横向穿过每一层塔板间距,最后从塔底出口流出。分散相液体从塔底进入,以液滴形式向上穿过每一层塔板,最后从塔顶流出,两相液体在逆流接触过程中进行相际传质,从而达到液液萃取分离的目的。但在塔板上进行传质时,连续相液体夹带上升的分散相液滴一起流动,使得相际接触表面不能得到及时更新,增大了传质阻力;同时连续相在塔板上流速过大,缩短了两相接触时间,两相间不能进行充分传质,降低了塔的传质效率。

3.cn204380319u公开了一种筛板萃取塔,包括塔体,塔体侧壁上设置有重液入口、轻液入口、萃余相出口和萃取相出口,塔体内中心设置有搅拌轴,搅拌轴上设置有若干层转盘,塔体内壁上设置有若干与转盘交错的筛板,所述转盘表面设置有若干沿径向方向延伸的波浪形隔板,相邻的两个隔板之间的转盘上设置有通孔;所述筛板的外圆周共同焊接有连接套筒,所述连接套筒与塔体通过螺栓连接。本实用新型的有益效果是:提高了萃取效率,筛板可以整体拆装,从而方便清洗和维修。但这种方式需要额外的动力促进传质过程,此外,也不能解决连续相液体夹带上升的分散相液滴一起流动的问题。

4.因此,如何改善传统筛板萃取塔的传质效率,是亟待解决的问题。

技术实现要素:

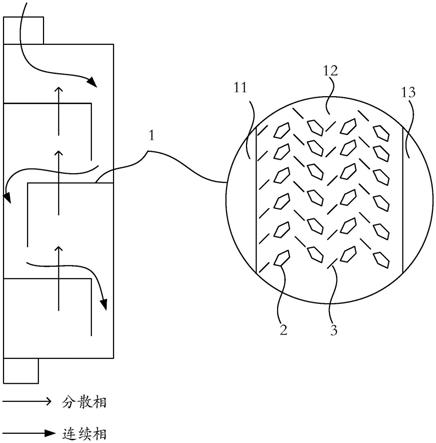

5.本实用新型为了解决现有技术中的上述问题,提供了一种萃取塔筛板,包括,主体1、筛孔2、导流板3,所述主体1包括受液盘11、混流区12、降液管13;所述筛孔2采用斜孔,位于所述混流区12;所述筛孔2的开孔朝向与从所述受液盘11指向降液管13的方向呈钝角;所述导流板3位于所述混流区12,沿垂直于所述筛孔2开孔朝向的方向设置;两个相邻导流板3之间的间隙与所述筛孔2的开孔对应。

6.根据本实用新型的一个实施方式,所述筛孔2沿垂直于所述受液盘11与降液管13连线的方向排列,相邻两排筛孔2开口朝向相互垂直或近似垂直。

7.根据本实用新型的一个实施方式,所述的筛板还包括遮流板4,所述遮流板4位于所述筛孔2的开孔方向上。

8.根据本实用新型的一个实施方式,所述筛孔2的孔板呈的不规则五边形从所述主体1表面斜向上延伸,孔板顶部向水平方向延伸。

9.根据本实用新型的一个实施方式,所述遮流板4与所述孔板的五边形任一长边平行设置。

10.根据本实用新型的一个实施方式,所述筛孔2的孔距范围为5mm~100mm。

11.根据本实用新型的一个实施方式,所述的筛板还包括溢流堰,所述溢流堰位于所述主体1表面,所述混流区12和所述降液管13之间。

12.根据本实用新型的另一个方面,提供了一种萃取塔,所述萃取塔包括上述任一项所述的筛板。

13.本实用新型中,通过限定筛孔的为斜孔,并限定朝向,与所述导流板配合,最大程度降低了两相混合在一起流动的可能性,减小了传质阻力;通过孔板的结构设置,以及与遮流板配合,使得两相连续两次形成湍流,增大了传质系数和相间接触界面,从而促进传质。

附图说明

14.图1是一种萃取塔筛板的示意图;

15.图2是连续相和分散相的流动方向的示意图;

16.图3是设置导流板后两相的流向示意图;

17.图4是相邻筛孔垂直设置时连续相的流向示意图;

18.图5是遮流板位置示意图;以及

19.图6是筛孔的孔板的侧视示意图。

具体实施方式

20.下面结合附图对本实用新型的较佳实施例进行详细阐述,参考标号是指本实用新型中的组件、技术,以便本实用新型的优点和特征在适合的环境下实现能更易于被理解。下面的描述是对本实用新型权利要求的具体化,并且与权利要求相关的其它没有明确说明的具体实现也属于权利要求的范围。

21.图1示出了一种萃取塔筛板的示意图。

22.如图1所示,一种萃取塔筛板,包括,主体1、筛孔2、导流板3,所述主体1包括受液盘11、混流区12、降液管13;所述筛孔2采用斜孔,位于所述混流区12;所述筛孔2的开孔朝向与从所述受液盘11指向降液管13的方向呈钝角;所述导流板3位于所述混流区12,沿垂直于所述筛孔2开孔朝向的方向设置;两个相邻导流板3之间的间隙与所述筛孔2的开孔对应。

23.图1中,左图为萃取塔的侧视示意图,右图为筛板的俯视示意图。本实用新型中,连续相由上向下流过筛板表面并通过降液管13向下流动,分散相由下向上穿过筛孔2向上流动。在筛板表面,连续相经过混流区12从受液盘11向降液管13方向流动;分散相从混流区12的筛孔2流出,与连续相接触传质。

24.图2示出了连续相和分散相的流动方向的示意图。

25.如图2所示,所述筛孔2的开孔朝向与从所述受液盘11指向降液管13的方向呈钝角,即,分散相从所述筛孔2流出时,其流动方向与连续相的流动方向的夹角大于90度,即两相之间相向流动或近似相向流动,从而增加相间接触,改善传质效率。

26.但是,两相之间相向流动,会使两相之间相互阻滞作用加强,当流动速度降低时,两相之间可能混合在一起流动,使得相际接触表面不能得到及时更新,增大了传质阻力。

27.因此,本实用新型中,还设置有导流板3。

28.图3示出了设置导流板后两相的流向示意图。

29.如图3所示,所述导流板3设置在筛板表面,当所述连续相流过混流区12表面时,所述导流板3将引导连续相的流动方向。两个相邻导流板3之间的间隙与所述筛孔2的开孔对应,即连续相被所述导流板3引导流动方向后,在导流板3之间的间隙与分散相接触传质。因

此,所述导流板3沿垂直于所述筛孔2开孔朝向的方向设置,使连续相与分散相在混流区12表面的流动夹角大致呈90度,此时,最大程度降低了两相混合在一起流动的可能性,减小了传质阻力。

30.本实用新型中,所述导流板3还可以根据调需要微调其方向,使其实现两相之间传质的效率与流动速度之间的动态平衡,改善传质效率。

31.图4示出了相邻筛孔垂直设置时连续相的流向示意图。

32.如图4所示,所述筛孔2沿垂直于所述受液盘11与降液管13连线的方向排列,相邻两排筛孔2朝向相互垂直或近似垂直。

33.即,图4中的每一竖列的筛孔2连线垂直于所述受液盘11与降液管13的横向连线。最左侧一列朝向左上方,左侧第二列朝向左下方。每一个筛孔2对应的导流板3按照前述与筛孔2的相应位置进行设置。

34.如图4所示,上图的带箭头的粗线条表示了连续相的主要走向,下图为上图的局部放大示意图,标识出了连续相与分散相的流动轨迹。

35.本实用新型中筛孔2的朝向与导流板3的朝向设置,使得连续相在混流区12的流动路径延长,且两相之间的夹角近似垂直的方式,克服了现有技术中两相混合在一起减少相际接触表面更新的问题。

36.图5示出了遮流板位置示意图。

37.如图5所示,所述的筛板还包括遮流板4,所述遮流板4位于所述筛孔2的开孔方向上。

38.所述遮流板4使得两相的混合物的流向改变,形成旋流强化两相间的物质传递。

39.图6示出了筛孔的孔板的侧视示意图。

40.如图6所示,所述筛孔2的孔板呈的不规则五边形从所述主体1表面斜向上延伸,孔板顶部向水平方向延伸。

41.孔板的这种设置使得分散相从所述筛孔2流出后被筛板表面反射,从而形成湍流,与连续相接触后再经过所述遮流板4的反射,连续两次形成湍流,从而促进传质。

42.根据本实用新型的一个实施方式,所述遮流板4与所述孔板的五边形任一长边平行设置。

43.所述遮流板4平行于所述孔板的五边形任一长边,即使其处于分散相流动的最大速度的流向上,进一步增强反射效果。

44.根据本实用新型的一个实施方式,所述筛孔2的孔距范围为5mm~100mm。

45.所述筛孔2的间距可以根据筛孔2大小、两相性质进行调整。

46.根据本实用新型的一个实施方式,所述的筛板还包括溢流堰,所述溢流堰位于所述主体1表面,所述混流区12和所述降液管13之间。

47.所述溢流堰使得存在于所述混流区12的连续相保持一定的量,从而进一步改善传质效率。可以根需要对溢流堰的高度进行调整。

48.根据本实用新型的另一个方面,提供了一种萃取塔,所述萃取塔包括上述任一项所述的筛板。

49.本实用新型中,通过限定筛孔的为斜孔,并限定朝向,与所述导流板配合,最大程度降低了两相混合在一起流动的可能性,减小了传质阻力;通过孔板的结构设置,以及与遮

流板配合,使得两相连续两次形成湍流,增大了传质系数和相间接触界面,从而促进传质。

50.应该注意的是,上述实施例对本实用新型进行说明而不是对本实用新型进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1