一种气料分离装置、活性炭运输系统及吸附解析系统的制作方法

1.本实用新型涉及一种分离装置,具体涉及一种气料分离装置,属于金属烧结技术领域。本实用新型还涉及一种自主抽气活性炭运输系统。本实用新型还涉及一种防止烟气逃逸吸附解析系统。

背景技术:

2.目前活性炭烟气净化工艺应用已逐步成为钢铁烟气净化的主流工艺。

3.对于大型烟气净化装置,吸附塔、解析塔均为移动床,活性炭通过输送机在吸附塔与解析塔间循环使用。从吸附塔到输送机除了活性炭,还有部分泄漏的烟气。

4.如图7所示,烧结烟气经过活性炭层时,由于压差原因,部分烟气随着活性炭经过吸附塔的排料装置(可以是圆棍+旋转阀,或者仅是旋转阀)进入输送机,烟气中含水率高,在输送机内会冷凝出腐蚀性液滴,腐蚀输送机。活性炭输送机是烟气净化装置中的关键运转设备。

5.现有技术的缺点:当抽风量不足时,烟气下沉到输送设备,腐蚀输送设备;当抽风量太大时,抽气口负压太大,烟气因为压差加大,会下沉得更多,影响除尘系统;因设备制造、磨损等差异,每个点烟气下沉量是不一样的,且下沉量会随时间变化,现有抽风装置为固定抽风装置,不会对每个点及不同时间做差别化设计。

6.因此,如何提供一种气料分离装置,其能够能够将跟随活性炭进入箱体的烟气或酸性气体抽出,从而防止烟气或酸性气体对下游设备的腐蚀,以实现提高下游工艺设备使用寿命的目的,是本领域技术人员亟待解决的技术问题。

技术实现要素:

7.针对上述现有技术的不足,本实用新型利用气料分离装置的抽气口与外部负压源连通,能够将跟随活性炭进入箱体的烟气或酸性气体抽出,从而防止烟气或酸性气体对下游设备的腐蚀,以实现提高下游工艺设备使用寿命的目的。本实用新型提供一种气料分离装置,该气料分离装置包括:箱体、进料口、抽气口、出料口;所述进料口设置在所述箱体的上端或侧面上部;所述出料口设置在箱体的下端;所述抽气口设置在箱体上;所述进料口、抽气口、出料口与箱体内部连通;抽气口通过负压管道与外部负压源连通。

8.根据本实用新型的第一个实施方案,提供一种气料分离装置:

9.一种气料分离装置,该气料分离装置包括:箱体、进料口、抽气口、出料口;所述进料口设置在所述箱体的上端或侧面上部;所述出料口设置在箱体的下端;所述抽气口设置在箱体上;所述进料口、抽气口、出料口与箱体内部连通;抽气口通过负压管道与外部负压源连通。

10.作为优选,该气料分离装置还包括:导流板;所述导流板倾斜设置在所述箱体内;所述导流板的上端位于进料口的下端;所述导流板的下端边缘位于出料口的上端口边缘。

11.作为优选,该气料分离装置还包括:排料控制阀;所述排料控制阀设置在所述出料

口处。

12.作为优选,该气料分离装置还包括:料位传感器;所述料位传感器设置在所述箱体内,且料位传感器位于所述出料口的上端。

13.作为优选,所述进料口的中轴线与出料口的中轴线相互错位设置。

14.作为优选,该气料分离装置还包括:第一气流调节机构;所述第一气流调节机构设置在所述抽气口上。

15.作为优选,该气料分离装置还包括:第一气压检测装置;所述第一气压检测装置设置在箱体上。

16.作为优选,所述第一气压检测装置测得箱体内部气压为pi,pi为-30pa~-200pa;优选, pi为-50pa~-100pa;更优选pi为-60pa~-75pa。

17.作为优选,该气料分离装置还包括:平衡管;所述平衡管设置在进料口处。

18.作为优选,该气料分离装置还包括:第二气流调节机构;第二气流调节机构设置在平衡管上。

19.作为优选,该气料分离装置还包括:第二气压检测装置;所述第二气压检测装置设置在进料口处。

20.作为优选,第二气压检测装置位于平衡管的上方。

21.作为优选,所述平衡管斜向下接入进料口处,倾斜角度a为10-90

°

;优选a为20-80

°

;更优选a为30-60

°

。

22.作为优选,平衡管上还设有微孔挡料机构,微孔挡料机构设置在平衡管顶部或设置在平衡管与进料口的连接处。

23.作为优选,该气料分离装置还包括:保温层;所述保温层设置在箱体的外壳外侧或内侧。

24.作为优选,该气料分离装置还包括:箱体加热装置;所述箱体加热装置设置在箱体内侧或外侧。

25.根据本实用新型的第二个实施方案,提供一种自主抽气活性炭运输系统:

26.一种自主抽气活性炭运输系统,该运输系统包括:第一个实施方案所述的气料分离装置、密闭式活性炭运输机构;所述气料分离装置的出料口与密闭式活性炭运输机构的进料口连通。

27.作为优选,所述密闭式活性炭运输机构的抽气口与气料分离装置的抽气口连通后接入外部负压源。

28.根据本实用新型的第三个实施方案,提供一种防止烧结烟气逃逸活性炭吸附解析系统:

29.一种防止烧结烟气逃逸活性炭吸附解析系统,该吸附解析系统包括:活性炭吸附塔、活性炭解析塔、主增压风机、第一个实施方案所述的气料分离装置、密闭式活性炭运输机构;主增压风机的进气口与原烧结烟气管道连通;主增压风机的出气口接入活性炭吸附塔的进气口;活性炭吸附塔的下料口通过密闭式活性炭运输机构连接至活性炭解析塔的进料口,和/ 或,活性炭吸附塔的进料口通过密闭式活性炭运输机构连接至活性炭解析塔的下料口;

30.其中,活性炭吸附塔和/或活性炭解析塔的下料口与气料分离装置的进料口连接,

气料分离装置的出料口与密闭式活性炭运输机构连通。

31.作为优选,所述气料分离装置的抽气口通过负压管道接入主增压风机上游的原烧结烟气管道上;或者,所述气料分离装置的抽气口通过负压管道接入除尘系统。

32.在本实用新型的第一个实施方案中,分离箱包括:箱体、进料口、抽气口、出料口;活性炭从进料口进入箱体内,活性炭在箱体内短暂停留后从出料口排出。此时由于抽气口与外部负压源连通,能够将跟随活性炭进入箱体的烟气或酸性气体抽出,从而防止烟气或酸性气体对下游设备的腐蚀,以实现提高下游工艺设备使用寿命的目的。

33.在本实用新型的第一个实施方案中,通过导流板能够从进料口下端将吸附塔和解析塔排出的活性炭引导至出料口的上方,从而使活性炭从排料口排出。在优选的实施例中,导流板的倾斜角度小于活性炭颗粒的安息角,优选倾斜角度小于30

°

,以此可使得部分活性炭粉末一直铺设在导流板上,从而防止活性炭粉末对导流板的磨损。

34.在本实用新型的第一个实施方案中,通过排料控制阀,能够控制活性炭从气料分离装置排出的速度。能够使得活性炭颗粒在排料口处形成料封。

35.在本实用新型的第一个实施方案中,通过料位传感器能够时刻判断检测气料分俩装置内,活性炭料位的高度,确保料封的作用。

36.在本实用新型的第一个实施方案中,进料口的中轴线与出料口的中轴线相互错位设置。能够使得活性炭在进入气料分离装置后不会直接排走,延长活性炭将在箱体流经的距离和时间,从而有利于活性炭缝隙中的酸性气体被抽走。

37.在本实用新型的第一个实施方案中,通过第一气流调节机构能够适当的调节抽气口的负压值,从而控制只抽取箱体内的气体。而不会抽取活性炭微颗粒。

38.在本实用新型的第一个实施方案中,通过第一气压检测装置实时获取箱体内的气压值pi。从而更好的控制第一气流调节机构。

39.在本实用新型的第一个实施方案中,在进料口处设置平衡管,平衡管使得进料口处于外界连通,能够调节进料口处气体的气压。防止由于进料口处负压过大,主动吸附上游的酸性气体。通过第二气流调节机构和第二气压检测装置能够准确的调节进料口处的气压值。

40.在本实用新型的第一个实施方案中,平衡管斜向下接入进料口处,能够防止活性炭粉末从平衡管逃逸。结合微孔挡料机构,能够外物进入气料分离装置,影响内部气流和料流。

41.在本实用新型的第一个实施方案中,保温层使得箱体具有保温功能,结合箱体加热装置,能够保持进入气料分离装置的活性炭的温度不降低,优选方案是温度微微提高。从而防止活性炭在气料分离装置内冷凝,防止分离箱内堵塞。

42.需要说明的是,箱体加热装置具体为电加热装置或蒸汽加热装置;分离箱内的温度为: 110-140℃,优选为120℃。

43.在本实用新型的第二个实施方案中,具有气料分离装置的活性炭运输系统,能够有效的防止活性炭附带吸附塔的烧结烟气或者解析塔的酸性气体进入活性炭运输机构中,从而延长活性炭运输机构的使用寿命,以实现本申请提供的自主抽气活性炭运输系统具有超高的耐用度。

44.在本实用新型的第二个实施方案中,活性炭运输机构为密闭式活性炭运输机构,

防止活性炭吸附的烟气在运输过程中散失,密闭式活性炭运输机构的密闭罩的抽气口与外部负压源连通,能够防止烧结烟气和/或酸性气体的逃逸,提高生产过程中的环境质量。

45.在本实用新型的第三个实施方案中,防止烧结烟气逃逸活性炭吸附解析系统的活性炭吸附塔和活性炭解析塔的下料口处均通过气料分离装置与密闭式活性炭运输机构连通。能够有效的防止活性炭吸附塔的烧结烟气和/或活性炭解析塔的酸性气体进入活性炭运输系统中,从而有效的提高活性炭运输机构的耐用度。

46.在本实用新型的第三个实施方案中,利用主增压风机在其上游形成的负压作为气料分离装置的外部负压源,能够在不增加设备成本的情况下,实现上述有益效果。

47.更为具体地阐述本申请的原理:

48.在第三个实施方案中,整体流动的物质分为:料流和气流,即活性炭的流动和气体的流动。

49.料流:活性炭及下沉烟气从分离箱的进料口进入气料分离器,活性炭靠重力从分离箱的排料口进入输送机。

50.气流:随活性炭下沉烟气和输送机的含尘输送机受料及运输产生的活性炭粉扬程气体都因为气体压差驱动,从分离箱的抽气口排出。每个分离箱的抽气口设置有第一气流调节机构,每个分离箱上第一气压检测装置侧得分离箱内部的压力值pi。对于每个分离箱,调节第一气流调节机构的开度与压力值pi自动连锁,通过控第一气流调节机构开度,控制从抽气口的抽气量,从而维持对应分离箱的压力值为设定目标值p。p为微负压,一般控制为-50pa~-100pa 之间优选为-30pa~-200pa。因为输送机内部压力为0,输送机的扬尘也通过分离箱的排料口向上进入分离箱,也从抽气口抽走。

51.每个进料口的平衡管为辅助气流平衡作用,平衡管因斜向上,活性炭不会从平衡管溢出。因分离箱压力控制为微负压,一般情况下平衡管内有少量空气流动,流动方向为外部向活性炭下料管内流。少量空气最终与下沉烟气、输送机内扬尘一起从抽气口排入主增压风机。在特殊情况下,如下沉烟气急剧变化,第一气流调节机构调节到目标压力需要一定时间(如40s),平衡管可起到缓冲调节作用,不至于使分离箱内的压力偏离目标值太远。一侧的微孔板或微孔网可以避免杂物落入系统内而不影响空气流动。

52.本申请提供的技术方案还涉及一种,第一气流调节机构vi控制方法为:通过对应分离箱的压力实际值pi及压力目标值p进行pid控制。控制流程如图8所示

53.需要进一步说明的是,吸附塔或解析塔下部有多个卸料点,一般有6-18个,因为制造、或安装、或运行一定时间后每个点的设备磨损不一样,每个点的下沉烟气量也不一样。本申请对每个分离设置有压力检测与抽气调节阀,每个分离箱单独控制,每个分离箱动态控制;这样可以更加精准的控制抽气量。

54.本申请相较于现有技术,

55.1)取消了除尘器,减少了设备投资活性炭装置除尘器及其附属的电力、自动化、土建投资约200万元左右及设备维护,使得活性炭烟气净化系统更简洁,运行费用更低;

56.2)下沉烟气又被送到吸附塔,进一步脱硫、脱硝、除尘,更环保。原方案,下沉烟气与输送机扬尘进入除尘器处理,而除尘器只有除尘功能,而无脱硫、脱硝功能。需要解释的是虽然是吸附塔下沉的烟气,但这部分烟气是经过了更长时间的活性炭吸附的,虽含有so2、 nox,但其含量非常低,已达到了超低排放水平。

57.与现有技术相比,本实用新型具有以下有益效果:

58.1、本申请提供的技术方案,能够使得随活性炭下沉的烟气不会进入到输送设备而腐蚀输送机输送机为烟气净化装置的关键设备;

59.2、本申请提供的技术方案,通过控制负压值,使得整体系统不会增加下沉烟气量;

60.3、本申请提供的技术方案,对每个卸料点单独控制,对每个卸料点进行动态控制;从而提高整个系统的耐用度。

附图说明

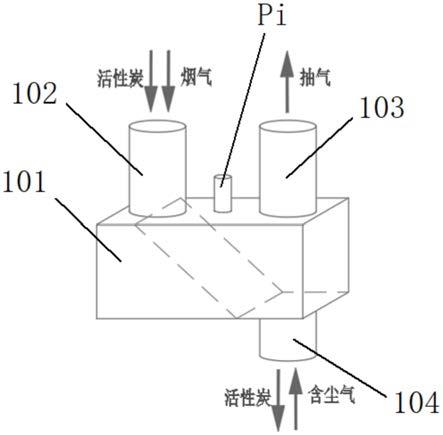

61.图1为本实用新型实施例中无平衡管气料分离装置透视结构示意图;

62.图2为本实用新型实施例中有平衡管气料分离装置透视结构示意图;

63.图3为本实用新型实施例中有平衡管气料分离装置内部结构剖视图;

64.图4为本实用新型实施例中防止烧结烟气逃逸活性炭吸附解析系统的结构示意图;

65.图5为本实用新型实施例中防止烧结烟气逃逸活性炭吸附解析系统的采用主增压风机作为外部负压源的结构示意图;

66.图6为本实用新型实施例中解析塔底部加装气料分离装置的结构示意图;

67.图7为现有技术中活性炭吸附塔与活性炭运输机连通的结构示意图;

68.图8为本实用新型实施例中根据气压值对气料分离装置调节的反馈流程图。

69.附图标记:

70.1:气料分离装置;2:密闭式活性炭运输机构;a:活性炭吸附塔;b:活性炭解析塔;c:主增压风机;

71.101:箱体;102:进料口;103:抽气口;104:出料口;105:第二气压检测装置;106:平衡管;107:第二气流调节机构;108:保温层;109:箱体加热装置;

72.lf:负压管道;ls:原烧结烟气管道;pi:第一气压检测装置;vi:第一气流调节机构。

具体实施方式

73.根据本实用新型的第一个实施方案,提供一种气料分离装置:

74.一种气料分离装置,该气料分离装置包括:箱体101、进料口102、抽气口103、出料口104;所述进料口102设置在所述箱体101的上端或侧面上部;所述出料口104设置在箱体 101的下端;所述抽气口103设置在箱体101上;所述进料口102、抽气口103、出料口104 与箱体101内部连通;抽气口103通过负压管道lf与外部负压源连通。

75.作为优选,该气料分离装置还包括:导流板;所述导流板倾斜设置在所述箱体101内;所述导流板的上端位于进料口102的下端;所述导流板的下端边缘位于出料口104的上端口边缘。

76.作为优选,该气料分离装置还包括:排料控制阀;所述排料控制阀设置在所述出料口104 处。

77.作为优选,该气料分离装置还包括:料位传感器;所述料位传感器设置在所述箱体101 内,且料位传感器位于所述出料口104的上端。

78.作为优选,所述进料口102的中轴线与出料口104的中轴线相互错位设置。

79.作为优选,该气料分离装置还包括:第一气流调节机构vi;所述第一气流调节机构vi 设置在所述抽气口103上。

80.作为优选,该气料分离装置还包括:第一气压检测装置pi;所述第一气压检测装置pi 设置在箱体101上。

81.作为优选,所述第一气压检测装置pi测得箱体101内部气压为pi,pi为-30pa~-200pa;优选,pi为-50pa~-100pa;更优选pi为-60pa~-75pa。

82.作为优选,该气料分离装置还包括:平衡管106;所述平衡管106设置在进料口102处。

83.作为优选,该气料分离装置还包括:第二气流调节机构107;第二气流调节机构107设置在平衡管106上。

84.作为优选,该气料分离装置还包括:第二气压检测装置105;所述第二气压检测装置105 设置在进料口102处。

85.作为优选,第二气压检测装置105位于平衡管106的上方。

86.作为优选,所述平衡管106斜向下接入进料口102处,倾斜角度a为10-90

°

;优选a 为20-80

°

;更优选a为30-60

°

。

87.作为优选,平衡管106上还设有微孔挡料机构,微孔挡料机构设置在平衡管106顶部或设置在平衡管106与进料口102的连接处。

88.作为优选,该气料分离装置还包括:保温层108;所述保温层108设置在箱体101的外壳外侧或内侧。

89.作为优选,该气料分离装置还包括:箱体加热装置109;所述箱体加热装置109设置在箱体101内侧或外侧。

90.根据本实用新型的第二个实施方案,提供一种自主抽气活性炭运输系统:

91.一种自主抽气活性炭运输系统,该运输系统包括:权利要求1-6中任一项所述的气料分离装置1、密闭式活性炭运输机构2;所述气料分离装置1的出料口104与密闭式活性炭运输机构2的进料口连通。

92.作为优选,所述密闭式活性炭运输机构2的抽气口与气料分离装置1的抽气口103连通后接入外部负压源。

93.根据本实用新型的第三个实施方案,提供一种防止烧结烟气逃逸活性炭吸附解析系统:

94.一种防止烧结烟气逃逸活性炭吸附解析系统,该吸附解析系统包括:活性炭吸附塔a、活性炭解析塔b、主增压风机c、权利要求1-6中任一项所述的气料分离装置1、密闭式活性炭运输机构2;主增压风机c的进气口与原烧结烟气管道ls连通;主增压风机c的出气口接入活性炭吸附塔a的进气口;活性炭吸附塔a的下料口通过密闭式活性炭运输机构2连接至活性炭解析塔b的进料口,和/或,活性炭吸附塔a的进料口通过密闭式活性炭运输机构2连接至活性炭解析塔b的下料口;

95.其中,活性炭吸附塔a和/或活性炭解析塔b的下料口与气料分离装置1的进料口102连接,气料分离装置1的出料口104与密闭式活性炭运输机构2连通。

96.作为优选,所述气料分离装置1的抽气口103通过负压管道lf接入主增压风机c上

游的原烧结烟气管道ls上;或者,所述气料分离装置1的抽气口103通过负压管道lf接入除尘系统。

97.需要说明的是,当所采用的分离箱为多个时,多个分离箱的第一气压检测装置标记为: p1、p2、p3、p4

……

;多个分离箱的第一气流调节机构为:v1、v2、v3、v4

……

。

98.实施例1

99.一种气料分离装置,该气料分离装置包括:箱体101、进料口102、抽气口103、出料口 104;所述进料口102设置在所述箱体101的上端或侧面上部;所述出料口104设置在箱体 101的下端;所述抽气口103设置在箱体101上;所述进料口102、抽气口103、出料口104 与箱体101内部连通;抽气口103通过负压管道lf与外部负压源连通。

100.实施例2

101.重复实施例1,只是该气料分离装置还包括:导流板;所述导流板倾斜设置在所述箱体 101内;所述导流板的上端位于进料口102的下端;所述导流板的下端边缘位于出料口104 的上端口边缘。

102.实施例3

103.重复实施例2,只是该气料分离装置还包括:排料控制阀;所述排料控制阀设置在所述出料口104处。该气料分离装置还包括:料位传感器;所述料位传感器设置在所述箱体101 内,且料位传感器位于所述出料口104的上端。

104.实施例4

105.重复实施例3,只是所述进料口102的中轴线与出料口104的中轴线相互错位设置。

106.实施例5

107.重复实施例4,只是该气料分离装置还包括:第一气流调节机构vi;所述第一气流调节机构vi设置在所述抽气口103上。

108.实施例6

109.重复实施例5,只是该气料分离装置还包括:第一气压检测装置pi;所述第一气压检测装置pi设置在箱体101上。

110.实施例7

111.重复实施例6,只是所述第一气压检测装置pi测得箱体101内部气压为pi,pi为-50pa。

112.实施例8

113.重复实施例7,只是该气料分离装置还包括:平衡管106;所述平衡管106设置在进料口 102处;该气料分离装置还包括:第二气流调节机构107;第二气流调节机构107设置在平衡管106上。

114.实施例9

115.重复实施例8,只是该气料分离装置还包括:第二气压检测装置105;所述第二气压检测装置105设置在进料口102处。第二气压检测装置105位于平衡管106的上方。

116.实施例10

117.重复实施例9,只是所述平衡管106斜向下接入进料口102处,倾斜角度a为45

°

。平衡管106上还设有微孔挡料机构,微孔挡料机构设置在平衡管106顶部或设置在平衡管106 与进料口102的连接处。

118.实施例11

119.重复实施例10,只是该气料分离装置还包括:保温层108;所述保温层108设置在箱体 101的外壳外侧或内侧。

120.实施例12

121.重复实施例11,只是该气料分离装置还包括:箱体加热装置109;所述箱体加热装置109 设置在箱体101内侧或外侧。

122.实施例13

123.一种自主抽气活性炭运输系统,该运输系统包括:第一个实施方案所述的气料分离装置 1、密闭式活性炭运输机构2;所述气料分离装置1的出料口104与密闭式活性炭运输机构2 的进料口连通。

124.实施例14

125.重复实施例13,只是所述密闭式活性炭运输机构2的抽气口与气料分离装置1的抽气口 103连通后接入外部负压源。

126.实施例15

127.一种防止烧结烟气逃逸活性炭吸附解析系统,该吸附解析系统包括:活性炭吸附塔a、活性炭解析塔b、主增压风机c、第一个实施方案所述的气料分离装置1、密闭式活性炭运输机构2;主增压风机c的进气口与原烧结烟气管道ls连通;主增压风机c的出气口接入活性炭吸附塔a的进气口;活性炭吸附塔a的下料口通过密闭式活性炭运输机构2连接至活性炭解析塔b的进料口,和/或,活性炭吸附塔a的进料口通过密闭式活性炭运输机构2连接至活性炭解析塔b的下料口;其中,活性炭吸附塔a和/或活性炭解析塔b的下料口与气料分离装置1的进料口102连接,气料分离装置1的出料口104与密闭式活性炭运输机构2连通。

128.实施例16

129.重复实施例15,只是所述气料分离装置1的抽气口103通过负压管道lf接入主增压风机c上游的原烧结烟气管道ls上;或者,所述气料分离装置1的抽气口103通过负压管道 lf接入除尘系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1