一种分馏塔顶循环油提升管的制作方法

[0001]

本实用新型涉及提升管技术领域,具体为一种分馏塔顶循环油提升管。

背景技术:

[0002]

在石油提炼中,由于回炼油的组成、性质等存在巨大差异,再加上单程转化率的限制,在某种程度上影响了汽油的质量,需要增设一根提升管,使其与原有的反应器共同发生作用来单独加工回炼油。催化裂化是石油炼制过程之一,是在热和催化剂的作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等的过程,提升管在流化催化裂化装置中,借助气体介质(空气、蒸汽或油气)的提升力将催化剂提升至高处所用的管子,由下而上依次为预提升段、进料段和裂化反应区,出口一般设置快速分离装置,反应在提升管内以接近活塞流(平推流)的方式进行。

[0003]

提升管在使用前通常会需要通过焊接直接进行固定支撑安装,传统的固定方式费时费力,且不便于后期拆卸维护及更换等工作,其次,现有的提升管保温效果较差,反应热大量散失,另外,在反应沉降器内产生的烟尘无法有效排除,使得提升管的工作效率不高。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本实用新型提供了一种分馏塔顶循环油提升管,解决了上述背景技术中提出的问题。

[0006]

(二)技术方案

[0007]

为实现以上目的,本实用新型通过以下技术方案予以实现:一种分馏塔顶循环油提升管,包括前段管、后段管、引导杆和螺旋导流杆,所述前段管的底部固定连接有收集槽,所述收集槽的内部设置有蒸汽入口,所述前段管的顶部固定连接有第一固定座,所述后段管的底部固定连接有安装盘,所述后段管的顶部设置有排气嘴,所述排气嘴的外侧开设有烟尘出口,所述排气嘴插接在反应沉降器的内部,所述安装盘通过螺栓固定连接在第一固定座的上端,所述引导杆插接在前段管的内部,所述螺旋导流杆插接在后段管的内部,所述后段管包括保温外层、加热丝和加热内胆。

[0008]

可选的,所述前段管的结构为一层,所述前段管的内部与后段管的内部相连通。

[0009]

可选的,所述后段管的顶部固定连接有第二固定座,所述排气嘴的外侧焊接在第二固定座的上端,所述第一固定座和第二固定座的一侧面均开设有挂槽。

[0010]

可选的,所述引导杆和螺旋导流杆相靠近的一端固定连接,所述引导杆和螺旋导流杆相远离的一端分别固定连接在前段管的底部和后段管的顶部。

[0011]

可选的,所述后段管的结构分为两层,所述保温外层设置在后段管的最外层,所述加热内胆位于保温外层的内部,所述加热丝设置在加热内胆的外侧壁。

[0012]

可选的,所述烟尘出口的数量为三个,三个所述烟尘出口避开挂槽位置,分布在排气嘴的侧面。

[0013]

(三)有益效果

[0014]

本实用新型提供了一种分馏塔顶循环油提升管,具备以下有益效果:

[0015]

1、该分馏塔顶循环油提升管,通过烟尘出口的设置,在避开挂槽的位置开设了三个烟尘出口,从而使得排气嘴能够排除反应沉降器内产生的烟尘,起到了便于分离的效果,通过前段管和后段管的配合设置,在使用过程中可以把提升管分为两段连接,从而起到了方便拆装的作用,达到了快速检修的目的。

[0016]

2、该分馏塔顶循环油提升管,通过保温外层、加热丝和加热内胆的配合设置,在使用过程中双层结构的后段管能够有效的进行保温,配合加热内胆外侧的加热丝,从而避免了因温度损失使提升管的工作效率下降的现象,通过加装螺旋导流杆的设置,使得气化的循环油更加顺畅的进行提升,且可增加保温加热的效果,达到了提高工作效率的目的。

附图说明

[0017]

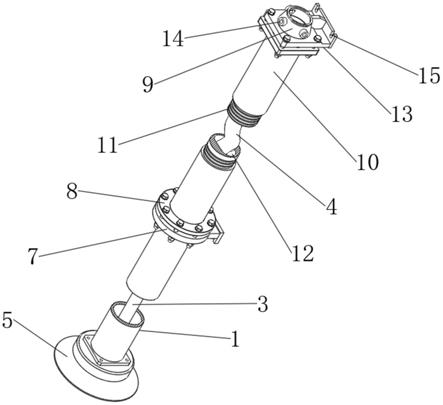

图1为本实用新型正视的结构示意图;

[0018]

图2为本实用新型排气嘴的结构示意图;

[0019]

图3为本实用新型蒸汽入口的结构示意图;

[0020]

图4为本实用新型引导杆和螺旋导流杆的结构示意图。

[0021]

图中:1、前段管;2、后段管;3、引导杆;4、螺旋导流杆;5、收集槽;6、蒸汽入口;7、第一固定座;8、安装盘;9、排气嘴;10、保温外层;11、加热丝;12、加热内胆;13、第二固定座;14、烟尘出口;15、挂槽。

具体实施方式

[0022]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0023]

请参阅图1至图4,本实用新型提供技术方案:一种分馏塔顶循环油提升管,包括前段管1、后段管2、引导杆3和螺旋导流杆4,前段管1的结构为一层,前段管1的内部与后段管2的内部相连通,前段管1的底部固定连接有收集槽5,收集槽5的内部设置有蒸汽入口6,前段管1的顶部固定连接有第一固定座7,后段管2的底部固定连接有安装盘8,后段管2的顶部设置有排气嘴9,后段管2的顶部固定连接有第二固定座13,排气嘴9的外侧焊接在第二固定座13的上端,第一固定座7和第二固定座13的一侧面均开设有挂槽15,排气嘴9的外侧开设有烟尘出口14,烟尘出口14的数量为三个,三个烟尘出口14避开挂槽15位置,分布在排气嘴9的侧面,排气嘴9插接在反应沉降器的内部,安装盘8通过螺栓固定连接在第一固定座7的上端,引导杆3插接在前段管1的内部,引导杆3和螺旋导流杆4相靠近的一端固定连接,引导杆3和螺旋导流杆4相远离的一端分别固定连接在前段管1的底部和后段管2的顶部,螺旋导流杆4插接在后段管2的内部,后段管2包括保温外层10、加热丝11和加热内胆12,保温外层10设置在后段管2的最外层,加热内胆12位于保温外层10的内部,加热丝11设置在加热内胆12的外侧壁。

[0024]

使用时,把整个提升管分为两段结构,前段管1位于底部,后段管2位于上端,并插接到反应沉降器的内部,在前段管1的一端通过第一固定座7进行固定,后段管2的一端通过

第二固定座13固定在反应沉降池的内部,预提升蒸汽首先通过蒸汽入口6从前段管1的底部进入,顺着引导杆3向上移动提升,紧接着过渡到后段管2内部,沿着螺旋导流杆4接着上升,此上升过程中,加热丝11能够对加热内胆12进行加热,保证加热内胆12内部的温度为最佳反应温度,提高生产效率,除此之外,在排气嘴9的外侧开设了三个可供烟尘流通的烟尘出口14,从而快速排出反应产生的烟尘。

[0025]

综上所述:该分馏塔顶循环油提升管,通过烟尘出口14的设置,在避开挂槽15的位置开设了三个烟尘出口14,从而使得排气嘴9能够排除反应沉降器内产生的烟尘,起到了便于分离的效果,通过前段管1和后段管2的配合设置,在使用过程中可以把提升管分为两段连接,从而起到了方便拆装的作用,达到了快速检修的目的,通过保温外层10、加热丝11和加热内胆12的配合设置,在使用过程中双层结构的后段管2能够有效的进行保温,配合加热内胆12外侧的加热丝11,从而避免了因温度损失使提升管的工作效率下降的现象,通过加装螺旋导流杆4的设置,使得气化的循环油更加顺畅的进行提升,且可增加保温加热的效果,达到了提高工作效率的目的。

[0026]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1