齿轮式气动振动器的制作方法

1.本实用新型涉及振动器技术领域,具体而言,涉及一种齿轮式气动振动器。

背景技术:

2.现有技术中的齿轮式气动振动器,因产品内腔使整体的大腔体而存在应用耗气量大的技术问题;且因掺配的齿轮与主轴整体设置,则造成了产品加工成本大、加工难度大等一系列技术缺陷。

技术实现要素:

3.本实用新型的目的在于,为克服现有技术的不足而提供一种齿轮式气动振动器。

4.齿轮式气动振动器,其包括座体,所述座体内设置有内腔,所述座体上设置有进气口及排气口;所述内腔中以转轴连接有带偏重结构的风齿轮,所述进气口对应所述风齿轮一侧而延伸设置有与所述内腔连通的进气道,所述排气口对应所述风齿轮另一侧而延伸设置有与所述内腔连通的排气道;所述风齿轮上转齿齿长小于所述风齿轮宽度,所述进气道的进气端沿所述风齿轮的切线方向进入而朝向所述转齿位置设置。

5.进一步地,所述风齿轮上绕所述转轴而周向设置有多个开孔,部分开孔上设置有配重块以构成为所述偏重结构。

6.进一步地,所述进气道内径小于所述排气道内径。

7.进一步地,所述内腔对应所述进气道的进气端位置形成有进气气槽,所述进气气槽内径小于所述内腔宽度而大于所述进气道内径。

8.进一步地,所述进气气槽形状与所述转齿形状形成配合,所述进气气槽与所述内腔之间连接位置以圆弧形成过渡。

9.进一步地,所述座体包括可装拆设置的安装座及安装端盖,所述进气口与排气口设置于所述安装座上,所述安装座与安装端盖围合形成有所述内腔。

10.进一步地,所述安装端盖内侧设置有第一安装位,所述第一安装位上装接设置有第一轴承;所述安装座内侧设置有第二安装位,所述第二安装位上装接设置有第二轴承,所述第一轴承与第二轴承同轴设置,所述转轴两端分别连接于所述第一轴承与第二轴承上。

11.进一步地,所述风齿轮中央位置设置有连接孔,所述转轴与可装拆设置于所述连接孔上。

12.进一步地,所述转轴对应所述连接孔位置部分设置有带压花的加固部。

13.进一步地,所述座体下侧两端位置分别设置有安装孔。

14.本实用新型的有益效果在于:

15.该齿轮式气动振动器通过其应用的小齿长风齿轮应用设置,结合有相应的进气气槽结构配合,而具备有节约耗气量和提高频率的有益技术效果。

16.该齿轮式气动振动器通过其应用的风齿轮与转轴可装拆设置,而有效地降低振动器的加工成本及加工难度。

附图说明

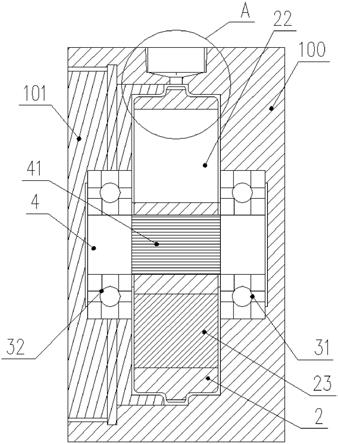

17.图1为本实用新型的齿轮式气动振动器的第一组合结构示意图;

18.图2为本实用新型的齿轮式气动振动器的第二组合结构示意图;

19.图3为本实用新型的齿轮式气动振动器的a局部结构示意图。

20.附图标记说明:

21.座体1、安装座100、安装端盖101、内腔11、进气气槽111、进气口12、进气道121、排气口13、排气道131、安装孔14、风齿轮2、转齿21、开孔22、配重块23、第一轴承31、第二轴承32、转轴4、加固部41、转齿齿长a、风齿轮宽度b。

具体实施方式

22.为了使本实用新型的技术方案、目的及其优点更清楚明白,以下结合附图及实施例,对本实用新型进行进一步的解释说明。

23.如图1至图3所示,本实用新型的一种齿轮式气动振动器,包括座体1,所述座体1包括可装拆设置的安装座100及安装端盖101,所述安装座100下侧两端位置分别设置有安装孔14,所述安装座100与安装端盖101围合形成有内腔11;对应其围合的内腔11位置,所述安装端盖101内侧设置有第一安装位,所述第一安装位上装接设置有第一轴承31;所述安装座100内侧设置有第二安装位,所述第二安装位上装接设置有第二轴承32,所述第一轴承 31与第二轴承32同轴设置,所述第一轴承31与第二轴承32上穿接连接有转轴4,还包括带偏重结构的风齿轮2,所述风齿轮2中央位置设置有连接孔,所述转轴4与可装拆设置于所述连接孔上。作为优选实施方式,所述转轴4对应所述连接孔位置部分设置有带压花的加固部41。

24.所述风齿轮2主体与常规齿轮近似而呈圆柱状,其应用的所述偏重结构包括于所述风齿轮2上绕所述转轴4而周向设置的多个开孔22,其中部分开孔22上设置有配重块23。

25.其设计特点在于,所述风齿轮2上转齿21齿长a小于所述风齿轮2宽度b,各所述转齿 21周向均布设置于所述风齿轮2的宽度b方向的中间位置;而所述安装座100上方对应所述转轴4位置两侧而分别设置有进气口12及排气口13,所述进气口12对应所述风齿轮2一侧而竖向下延伸设置有与所述内腔11连通的进气道121,所述排气口13对应所述风齿轮2另一侧而竖向下延伸设置有与所述内腔11连通的排气道131,所述进气道121的进气端沿所述风齿轮2的切线方向进入而朝向所述转齿21位置设置,所述进气道121内径小于所述排气道131内径;则所述内腔11配合所述风齿轮2的整体形状而配合应用设置,所述内腔11对应所述进气道121的进气端位置形成有与所述转齿21形状配合进气气槽111,并使所述进气气槽111内径小于所述内腔11宽度而大于所述进气道121内径,所述进气气槽111与所述内腔 11之间连接位置以圆弧形成过渡。

26.其应用原理如下:

27.基于所述安装孔14的设置,以满足座体1整体的对外装接固定需求。使所述进气口12 外接有压缩空气输入,输入的压缩空气经所述进气道121而到达进气气槽111位置,基于较小尺寸的转齿21设置以及进气气槽111与转齿21的形状配合关系,而有效令压缩空气精准地集中其输入压力以对所述转齿21位置推进,进而有效带动风齿轮2迅速转动;而再基于所述进气道121内径小于所述排气道131内径的应用设置,能有效进一步地利用气压促进该风齿轮2的转动;则该结构设置能提高了振动器的工作效率同时,也能有效地实现了节约耗

气量的技术效果。

28.而由于所述风齿轮2应用有开孔22及配重块23设置的偏重结构,则在该风齿轮2旋转过程中将产生有偏心效应,从而产生有强大的离心振动力,达到振动效果。

29.另一方面,基于可装拆的转轴4与风齿轮2设置,使该转轴4与风齿轮2过盈连接,满足稳固装接的需求同时,分体加工的应用能有效地保证公差,提高转轴4的刚性设置,从而有效地延长产品的使用寿命。

30.以上所述仅为本实用新型的优选实施方式,对于本技术领域的技术人员,在不脱离本实用新型的实施原理前提下,依然可以对所述实施例进行修改,而相应修改方案也应视为本实用新型的保护范围。

技术特征:

1.齿轮式气动振动器,包括座体,所述座体内设置有内腔,所述座体上设置有进气口及排气口;所述内腔中以转轴连接有带偏重结构的风齿轮,所述进气口对应所述风齿轮一侧而延伸设置有与所述内腔连通的进气道,所述排气口对应所述风齿轮另一侧而延伸设置有与所述内腔连通的排气道;其特征在于,所述风齿轮上转齿齿长小于所述风齿轮宽度,所述进气道的进气端沿所述风齿轮的切线方向进入而朝向所述转齿位置设置。2.如权利要求1所述的齿轮式气动振动器,其特征在于,所述风齿轮上绕所述转轴而周向设置有多个开孔,部分开孔上设置有配重块。3.如权利要求1所述的齿轮式气动振动器,其特征在于,所述进气道内径小于所述排气道内径。4.如权利要求1所述的齿轮式气动振动器,其特征在于,所述内腔对应所述进气道的进气端位置形成有进气气槽,所述进气气槽内径小于所述内腔宽度而大于所述进气道内径。5.如权利要求4所述的齿轮式气动振动器,其特征在于,所述进气气槽形状与所述转齿形状形成配合,所述进气气槽与所述内腔之间连接位置以圆弧形成过渡。6.如权利要求1所述的齿轮式气动振动器,其特征在于,所述座体包括可装拆设置的安装座及安装端盖,所述进气口与排气口设置于所述安装座上,所述安装座与安装端盖围合形成有所述内腔。7.如权利要求6所述的齿轮式气动振动器,其特征在于,所述安装端盖内侧设置有第一安装位,所述第一安装位上装接设置有第一轴承;所述安装座内侧设置有第二安装位,所述第二安装位上装接设置有第二轴承,所述第一轴承与第二轴承同轴设置,所述转轴两端分别连接于所述第一轴承与第二轴承上。8.如权利要求7所述的齿轮式气动振动器,其特征在于,所述风齿轮中央位置设置有连接孔,所述转轴与可装拆设置于所述连接孔上。9.如权利要求8所述的齿轮式气动振动器,其特征在于,所述转轴对应所述连接孔位置部分设置有带压花的加固部。10.如权利要求1所述的齿轮式气动振动器,其特征在于,所述座体下侧两端位置分别设置有安装孔。

技术总结

本实用新型提供的一种齿轮式气动振动器,其包括座体,所述座体内设置有内腔,所述座体上设置有进气口及排气口;所述内腔中以转轴连接有带偏重结构的风齿轮,所述进气口对应所述风齿轮一侧而延伸设置有与所述内腔连通的进气道,所述排气口对应所述风齿轮另一侧而延伸设置有与所述内腔连通的排气道;所述风齿轮上转齿齿长小于所述风齿轮宽度,所述进气道的进气端沿所述风齿轮的切线方向进入而朝向所述转齿位置设置;该齿轮式气动振动器通过其应用的小齿长风齿轮应用设置,结合有相应的进气气槽结构配合,而具备有节约耗气和提高频率的有益技术效果。益技术效果。益技术效果。

技术研发人员:向友刚

受保护的技术使用者:佛山市特亚菲科技有限公司

技术研发日:2020.09.17

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1