一种微通道反应器和费托合成反应装置的制作方法

1.本实用新型涉及一种化工反应设备,具体地说,涉及一种微通道反应器。

背景技术:

2.微化工技术起源于20世纪90年代,是研究微米尺度进行化学反应和化工分离过程的技术。在微化工系统中,微通道反应器是重要的核心之一。微通道反应器是由大量平行的小通道构成的微型反应器,这些小通道的特征尺寸一般在10~1000μm之间。该几何特性直接决定了微通道反应器内流体的传质和传热性能。在传质方面,微通道反应器狭窄的通道缩短了扩散距离,充分混合时间变短,传质能力较传统反应器有明显提升;在传热方面,由于微通道反应器巨大的比表面积,致使微通道反应器的传热性能大大优于传统反应器。此外,由于微通道反应器集成化和模块化的程度高,因此十分易于放大,在原料气产量小且分散分布的地域使用更有优势。

3.在微通道中进行强放热反应,可以发挥微通道的强换热能力。wo2014/026204a1公开了一种用于费托合成的微通道反应器,其反应通道和冷却通道交叉平行排布,目前被广泛使用。但由于此微通道反应器换热面积较小,并不能彻底消除反应器内的热点,反应通道内的温度梯度较高。

技术实现要素:

4.本实用新型所要解决的技术问题之一是提供一种微通道反应器。

5.本实用新型要解决的技术问题之二是提供一种费托合成装置。

6.为解决上述技术问题,本实用新型的一种微通道反应器,包括圆筒形壳体、进气口、催化反应单元、出气口、换热介质入口和换热介质出口;其中,所述的催化反应单元中间隔排布有反应通道和换热通道,所述的进气口经反应物料分布器与所述的反应通道、出气口连通;所述的换热介质入口经换热介质分布器与换热通道、换热介质出口连通;所述的反应通道和换热通道之间用基板隔开。

7.一种费托合成反应装置,由上述微通道反应器和产物分离罐组成,所述微通道反应器立式放置,所述产物出口伸入所述产物分离罐底部,所述产物分离罐上部设有气相产物出口,底部设有液相产物出口,在所述产物出口和所述液相产物出口之间设有液相出口挡板,在气相产物出口内侧设有气相出口挡板。

8.本实用新型提供的微通道反应器和费托合成反应装置的有益效果为:

9.与现有的技术方案相比,(1)本实用新型提供的微通道反应器换热面积远大于目前的微通道反应器,具有更强的换热能力,可有效抑制热点的产生,保证反应过程平稳运行,还可使反应器内进行的强放热反应在接近等温的条件下进行。(2)本实用新型提供的微通道反应器的圆柱形层叠包裹结构节省了反应器的体积,增加了空间利用率。(3)本实用新型提供的微通道反应器的圆柱形反应通道与目前使用的方形反应通道相比,不会产生反应死区。

10.本实用新型提供的微通道反应器适用于费托合成反应。

附图说明

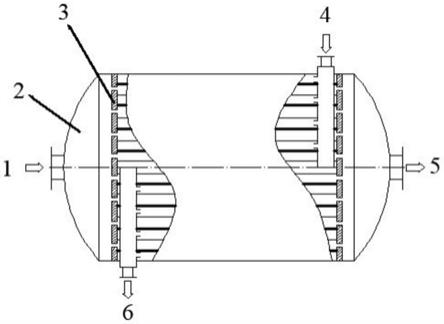

11.图1为本实用新型提供的微通道反应器结构示意图。

12.图2为本实用新型微通道反应器横向剖面图。

13.图3为本实用新型微通道反应器剖面图。

14.图4为分布器的上视剖面图。

15.图5为本实用新型提供的费托合成反应装置的结构示意图。

16.图6为温控仪的连接示意图。

17.附图标记说明:

[0018]1‑

反应气体入口

ꢀꢀꢀꢀꢀ2‑

封头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3‑

反应物料分布器

[0019]4‑

冷却剂入口

ꢀꢀꢀꢀꢀꢀꢀ5‑

反应产物出口

ꢀꢀꢀꢀꢀ6‑

冷却剂出口

[0020]

7,8

‑

基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ9‑

冷却通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

‑

反应通道

[0021]

11

‑

耐压器壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

换热介质分布器

ꢀꢀ

13,15,16

‑

挡板

[0022]

14

‑

气相产物

ꢀꢀꢀꢀꢀꢀꢀꢀ

17

‑

液相产物

ꢀꢀꢀꢀꢀꢀꢀꢀ

18

‑

产品收集器

[0023]

19

‑

温控仪。

具体实施方式

[0024]

以下详细说明本发明的具体实施方式。

[0025]

一种微通道反应器,该反应器包括圆筒形壳体、进气口、催化反应单元、出气口、换热介质入口和换热介质出口;其中,所述的催化反应单元中间隔排布有反应通道和换热通道,所述的进气口经反应物料分布器与所述的反应通道、出气口连通;所述的换热介质入口经换热介质分布器与换热通道、换热介质出口连通;所述的反应通道和换热通道之间用基板隔开。

[0026]

可选地,所述的反应通道和所述的换热通道为间隔排列的同心环隙。

[0027]

可选地,其特征在于,围绕所述的反应通道的基板表面负载催化剂。

[0028]

可选地,所述的反应通道内装填有催化剂。

[0029]

可选地,所述基板为fecral

‑

al2o3复合材质。

[0030]

优选地,所述的微通道反应器卧式放置。

[0031]

优选地,沿轴线所述的反应通道的长度为0.04m

‑

0.2m,沿径线所述的反应通道的宽度为1mm

‑

2mm。

[0032]

优选地,沿径线所述的换热通道的宽度为1mm

‑

2mm。

[0033]

优选地,所述微通道反应器进一步包括:包围着圆筒形壳体的温控加热单元,所述的温控加热单元用于从所述微通道反应器中的反应开始之前起对所述微通道反应器进行控温。

[0034]

一种费托合成反应装置,由上述任一种的微通道反应器和产物分离罐组成,所述微通道反应器立式放置,所述产物出口与连通所述产物分离罐内部,所述产物分离罐上部设有气相产物出口,底部设有液相产物出口,在所述产物出口和所述液相产物出口之间设有液相出口挡板,在气相产物出口内侧设有气相出口挡板。

[0035]

其中气相出口挡板的作用是防止气相产物出口堵塞,液相出口挡板的作用是防止气相产物直接从液相产物出口喷出,达不到分离的目的。

[0036]

可选地,所述的气相出口挡板为两片或两片以上,所述的微通道反应器的产物出口与所述产物分离罐内部连通,优选伸入所述产物分离罐底部。

[0037]

本实用新型提供的微通道反应器中,所述的圆筒形壳体由上封头、圆筒形侧壁和下封头组成。所述的进气口和出气口分别设置于上封头、下封头的顶端。

[0038]

反应通道和冷却通道通过基板的增加实现通道数量的放大。

[0039]

本实用新型为两进口两出口型微通道反应器,如附图1所示,反应气体通过分布器流入反应通道,冷却剂通过伸入反应器内部的管道通入冷却通道。

[0040]

为了方便理解,本实用新型提供附图2所示的结构示意图说明本实用新型的一种优选实施方式的微通道的结构关系,其中,微通道包括反应通道10和冷却通道9,反应气体从上至下流入反应通道10,冷却剂从下至上流入冷却通道9。

[0041]

本实用新型的所述微通道反应器中可以有两个以上的微通道,微通道的数量可以通过增加基板的数量而增加,粗线基板以内的微通道为反应通道,细线基板以内的微通道为冷却通道。反应通道与冷却通道交错分布,如附图2和附图3所示。

[0042]

优选地,所述微通道反应器的微通道的宽度为1mm。

[0043]

优选地,所述微通道反应器最里层的微通道为冷却通道。

[0044]

优选地,本实用新型微通道反应器包括温控加热单元,如附图5所示。该温控加热单元19与反应器内的基板相连,用于从所述微通道反应器中的反应开始之前对所述微通道反应器进行控温。

[0045]

为了方便说明本实用新型提供的微通道反应器良好的换热功能,以下使用本实用新型的微通道反应器作为费托合成的反应器,本领域技术人员不应理解为对本实用新型的微通道反应器的应用范围的限制。

[0046]

以下将通过实施例对本实用新型进行详细描述。以下实施例中,在没有特别说明的情况下,所使用的各种材料均来自商购。

[0047]

微通道反应器内负载钴基催化剂制备方法:

[0048]

首先使用勃姆石作为γ

‑

al2o3催化剂载体的前体,并用hno3作为胶溶剂,制备稳定的铝溶胶。用γ

‑

氧化铝,铝溶胶,alooh和pva制备二次浆料,将γ

‑

al2o3涂覆到不锈钢基体上。再通过初湿法在六水合硝酸钴水溶液中浸渍,负载活性金属。催化剂粒径范围为75

‑

100μm。

[0049]

实施例1

[0050]

本实施例采用附图1、5所示的微通道反应器和费托合成反应装置,且沿径线所述的反应通道和换热通道的宽度均为1mm,沿轴线所述的微通道的高度为4cm。本实施例所使用的催化剂为钴基催化剂。

[0051]

具体地如下:

[0052]

通过温控加热单元将所述微通道反应器加热至250℃;然后将净化后的co和h2从含有分布构件的分布室从上至下引入至反应通道中进行费托合成反应;将冷却水从下至上引入冷却通道中进行冷却。

[0053]

微通道反应器中的反应温度为250℃,压力为2.5mpa,空速为20000h

‑1,n(h2)/n

(co)=2.0。经检测反应器内的温差为0.51℃,co转化率为71%。

[0054]

实施例2

[0055]

本实施例采用附图1、5所示的微通道反应器和费托合成反应装置,且沿径线所述的反应通道和换热通道的宽度均为1mm,沿轴线所述的微通道的高度为10cm。本实施例所使用的催化剂为钴基催化剂。

[0056]

具体地如下:

[0057]

通过温控加热单元将所述微通道反应器加热至250℃;然后将净化后的co和h2从含有分布构件的分布室从上至下引入至反应通道中进行费托合成反应;将冷却水从下至上引入冷却通道中进行冷却。

[0058]

微通道反应器中的反应温度为250℃,压力为2.5mpa,空速为20000h

‑1,n(h2)/n(co)=2.0。经检测反应器内的温差为0.64℃,co转化率为76%。

[0059]

实施例3

[0060]

本实施例采用附图1、5所示的微通道反应器和费托合成反应装置,且沿径线所述的反应通道和换热通道的宽度均为1mm,沿轴线所述的微通道的高度为20cm。本实施例所使用的催化剂为钴基催化剂。

[0061]

具体地如下:

[0062]

通过温控加热单元将所述微通道反应器加热至250℃;然后将净化后的co和h2从含有分布构件的分布室从上至下引入至反应通道中进行费托合成反应;将冷却水从下至上引入冷却通道中进行冷却。

[0063]

微通道反应器中的反应温度为250℃,压力为2.5mpa,空速为20000h

‑1,n(h2)/n(co)=2.0。经检测反应器内的温差为0.78℃,co转化率为85%。

[0064]

实施例4

[0065]

本实施例采用附图1、5所示的微通道反应器和费托合成反应装置,且沿径线所述的反应通道和换热通道的宽度均为2mm,沿轴线所述的微通道的高度为10cm。本实施例所使用的催化剂为钴基催化剂。

[0066]

具体地如下:

[0067]

通过温控加热单元将所述微通道反应器加热至250℃;然后将净化后的co和h2从含有分布构件的分布室从上至下引入至反应通道中进行费托合成反应;将冷却水从下至上引入冷却通道中进行冷却。

[0068]

微通道反应器中的反应温度为250℃,压力为2.5mpa,空速为20000h

‑1,n(h2)/n(co)=2.0。经检测反应器内的温差为0.66℃,co转化率为74%。

[0069]

实施例5

[0070]

本实施例采用附图1、5所示的微通道反应器和费托合成反应装置,且沿径线所述的反应通道和换热通道的宽度均为2mm,沿轴向所述微通道的高度为20cm。本实施例所使用的催化剂为钴基催化剂。

[0071]

具体地如下:

[0072]

通过温控加热单元将所述微通道反应器加热至250℃;然后将净化后的co和h2从含有分布构件的分布室从上至下引入至反应通道中进行费托合成反应;将冷却水从下至上引入冷却通道中进行冷却。

[0073]

微通道反应器中的反应温度为250℃,压力为2.5mpa,空速为20000h

‑1,n(h2)/n(co)=2.0。经检测反应器内的温差为0.81℃,co转化率为84%。

[0074]

显然,上述实施例仅仅是为清楚地说明所做的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1