一种分散剂浓缩设备的制作方法

1.本技术涉及一种浓缩设备的技术领域,尤其是涉及一种分散剂浓缩设备。

背景技术:

2.在卷烟用的胶水制作过程中需要向胶水的内部加入分散剂,分散剂通常需要经过提纯后再使用,减少其内部的杂质,提高胶水的质量,分散剂在提存的过程需要经过溶解、过滤、浓缩、烘干和研磨,对于浓缩的过程中需要进行蒸发,通常采用浓缩罐。

3.授权公告号为cn209451320u的专利文件中公开了一种浓缩罐,包括罐体和设置在罐体内的搅拌杆,位于罐体上端中心处设置有二次蒸汽出口,在对罐体内的原料进行加热时,产生的蒸汽从二次蒸汽出口排出罐体,从而达到对原料进行浓缩的作用。

4.但是上述结构中,对于罐体内的原料浓缩的效率较低。

技术实现要素:

5.为了提高分散剂的浓缩效率,本技术提供一种分散剂浓缩设备。

6.本技术提供一种分散剂浓缩设备,采用如下的技术方案:

7.一种分散剂浓缩设备,包括罐体,罐体内设置有搅拌装置,罐体的顶部设置有蒸汽排出口,所述罐体内设置有加热装置,所述罐体的内部设置有排气管,所述排气管的下端开设有出气口,排气管上的出气口随罐体内液面的高度下降而下降,所述排气管连接有进气机。

8.通过采用上述技术方案,使用时,罐体内设置的加热装置用于对罐体内的分散剂进行加热,并通过搅拌装置对分散剂进行搅拌,使分散剂均匀蒸发,同时在分散剂蒸发出的蒸汽由设置在罐体顶部的蒸汽排出口排出,在排气管上开设出气口,并且排气管连接有进气机,通过进气机向排气管内加入空气由出气口排出,并且出气口位于分散剂液面的位置,从而能够对罐体内的蒸汽及时排出,提高了分散剂的浓缩效率。

9.优选的,所述排气管包括上管、下管和浮球,所述上管一端位于罐体内,另一端连接进气机,所述下管滑动配合在上管位于罐体内的一端,所述浮球固定在下管的下端,所述出气口开设在下管的下部。

10.通过采用上述技术方案,上管位于罐体内的一端与下管滑动配合,下管的下端设置有浮球,浮球通过浮力飘浮在分散剂的液面上,从而能够使出气口随着分散剂的液面而下降,保持出气口靠近液面的位置,提高对罐体内的蒸汽排出效率。

11.优选的,所述进气机远离排气管的一端连接有空气过滤器。

12.通过采用上述技术方案,进气机上连接有空气过滤器,通过空气过滤器将进入到罐体内的气体进行过滤,减少进入到罐体内的空气中带有的杂质量。

13.优选的,所述蒸汽排出口连接的抽气机。

14.通过采用上述技术方案,在蒸汽排出口连接抽气机,能够进一步将罐体内的蒸汽形成至下而上的气流,加快蒸汽的排出速度,以及减少进气机对罐体内的气压升高。

15.优选的,所述加热装置包括螺旋加热管和加热器,所述螺旋加热管设置在罐体内侧壁的下部,所述加热器与螺旋加热管连接。

16.通过采用上述技术方案,螺旋加热管通过加热器对罐体的内部进行加热,螺旋加热管设置在罐体的下部,能够使罐体内的分散剂浓缩到最终状态时仍然能够使螺旋加热管全部位于分散剂液面以下。

17.优选的,所述搅拌装置包括转轴、搅拌叶片和驱动电机,所述驱动电机固定罐体的顶部,所述转轴竖直设置在罐体的中心位置,所述驱动电机与转轴连接,搅拌叶片安装在罐体的下部。

18.通过采用上述技术方案,驱动电机固定在罐体上,通过驱动电机带动转轴转动,并且在转轴上安装搅拌叶片位于罐体的下部,避免搅拌叶片与排气管发生碰撞。

19.优选的,所述转轴上设置有两个支撑杆,所述支撑杆的两端均连接在转轴上,并且两个支撑杆呈v形布置,所述搅拌叶片固定在支撑杆上。

20.通过采用上述技术方案,两个支撑杆呈v形布置,使支撑杆上的搅拌叶片能够对罐体的纵向和横向均进行搅拌,提高对分散剂的混合均匀性。

21.优选的,所述支撑杆的两端均转动连接在转轴上,所述罐体上固定设置有定锥齿轮,所述支撑杆的端部固定设置有动锥齿轮,所述动锥齿轮与定锥齿轮啮合。

22.通过采用上述技术方案,支撑杆的两端转动连接在转轴上,并且在支撑杆上设置有动锥齿轮,动锥齿轮与定锥齿轮啮合,由于转轴转动时,能够使动锥齿轮绕着定锥齿轮转动,从而带动支撑杆转动,对于支撑杆上的搅拌叶片能够对分散剂的混合更加的均匀。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过分散剂蒸发出的蒸汽由设置在罐体顶部的蒸汽排出口排出,在排气管上开设出气口,并且排气管连接有进气机,通过进气机向排气管内加入空气由出气口排出,并且出气口位于分散剂液面的位置,从而能够对罐体内的蒸汽及时排出,提高了分散剂的浓缩效率;

25.2.通过上管位于罐体内的一端与下管滑动配合,下管的下端设置有浮球,浮球通过浮力飘浮在分散剂的液面上,从而能够使出气口随着分散剂的液面而下降,保持出气口靠近液面的位置,提高对罐体内的蒸汽排出效率;

26.3.通过在蒸汽排出口连接抽气机,能够进一步将罐体内的蒸汽形成至下而上的气流,加快蒸汽的排出速度,以及减少进气机对罐体内的气压升高。

附图说明

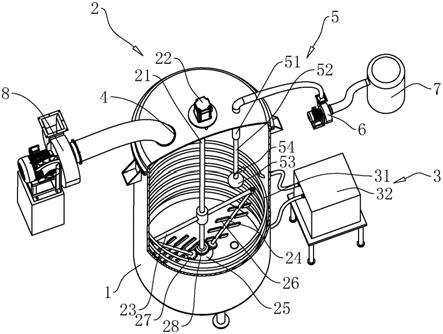

27.图1是本技术实施例剖开的罐体结构示意图。

28.附图标记说明:1、罐体;2、搅拌装置;21、转轴;22、驱动电机;23、支撑架;24、支撑杆;25、固定架;26、搅拌叶片;27、动锥齿轮;28、定锥齿轮;3、加热装置;31、螺旋加热管;32、加热器;4、蒸汽排出口;5、排气管;51、上管;52、下管;53、浮球;54、出气口;6、进气机;7、空气过滤器;8、抽气机。

具体实施方式

29.以下结合附图对本技术作进一步详细说明。

30.本技术实施例公开一种分散剂浓缩设备,参考图1,包括罐体1,罐体1竖直设置,在罐体1的内部设置有搅拌装置2和加热装置3,通过加热装置3对罐体1内的分散剂进行加热,然后由搅拌装置2对分散剂进行搅拌,减少分散剂局部的温度过高,在加热装置3的作用下罐体1内的分散剂进行浓缩,同时在罐体1的顶部开设有蒸汽排出口4,蒸汽排出口4将罐体1内加热产生的蒸汽排出到罐体1的外部。

31.参考图1,为了加快罐体1内的蒸汽排出效率,在罐体1上连接有排气管5,排气管5包括上管51、下管52和浮球53,上管51一端位于罐体1的内部且从罐体1的顶部竖直向下延伸,下管52竖直设置,并且下管52的上端插接配合在上管51内,且下管52可在上管51内滑动,浮球53固定连接在下管52的下端,在下管52的下部连接浮球53一端的侧壁上开设有出气口54。对罐体1内的原料进行加热时,罐体1内的分散剂因浓缩而液面下降,浮球53飘浮在分散剂的液面上。上管51伸出罐体1外的一端连接有进气机6,进气机6可选为风机,进气机6通过上管51向罐体1内吹风,由于出气口54位于下管52靠近浮球53的一端,从而能够将罐体1内产生的蒸汽快速向下排出。在进气机6远离上管51的一端连接有空气过滤器7,在进入到罐体1内的空气通过空气过滤器7进行过滤后,能够减少进气机6吸入的空气中杂质量。

32.参考图1,在罐体1顶部开设有蒸汽排出口4上连接有抽气机8,抽气机8可选为吸风机,通过在罐体1的顶部将罐体1内的蒸汽抽出罐体1,从而进一步加快对罐体1内的蒸汽排出,同时利用出气口54向罐体1的下部进气,再由抽气机8将罐体1内的气体抽出,加快了罐体1内的蒸汽快速排出,进而能够使罐体1内的分散剂在进行浓缩时,加快水分的蒸发,提高分散剂的浓缩效率。

33.参考图1,加热装置3包括螺旋加热管31和加热器32,螺旋加热管31整体呈螺旋形,并且螺旋加热管31贴在罐体1的内壁上,螺旋加热管31内流动有热蒸汽,螺旋加热管31位于罐体1的下部,在对罐体1内的分散剂加热时能够使罐体1内分散剂加热到浓缩完成时,螺旋加热管31仍全部位于分散剂液面以下。螺旋加热管31的两端连接加热器32,加热器32将螺旋加热管31内的热蒸汽进行加热及流动,从而保持连续对分散剂加热。

34.参考图1,搅拌装置2包括转轴21和驱动电机22,驱动电机22固定在罐体1的顶部,并且驱动电机22的输出轴同轴固定在转轴21上,转轴21竖直设置,转轴21位于罐体1的中心位置,转轴21的下端设置有支撑架23,支撑架23与转轴21固定连接,在支撑架23上设置有支撑杆24,支撑杆24有两个,两个支撑杆24对称呈向下开口的v形布置,支撑杆24的一端转动连接在支撑架23上,另一端转动连接有固定架25,固定架25固定在转轴21上,使固定架25与转轴21同步转动,提高支撑杆24的连接稳定性。在支撑杆24上设置有多个搅拌叶片26,支撑杆24的一端上同轴固定设置有动锥齿轮27,位于转轴21上套设有定锥齿轮28,并且定锥齿轮28与罐体1固定连接,在转轴21转动时,支撑杆24随着转轴21进行绕着转轴21转动,同时由动锥齿轮27与定锥齿轮28啮合,使支撑杆24绕着支撑杆24的轴线进行自转,从而对罐体1内的分散剂进行搅拌。两个支撑杆24均位于转轴21的下端,防止支撑架23转动的过程中与排气管5发生碰撞。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1