一种固液分离系统及具有该固液分离系统的设备的制作方法

1.本实用新型涉及抽吸分离装置技术领域,具体而言,涉及一种固液分离系统及具有该固液分离系统的设备。

背景技术:

2.目前油田压裂返排液罐及钻井泥浆罐的罐底沉积物、板结物等,通常是采用高压水射流进行破碎,破碎过程中将增加大量的液相物质。由于罐底清理出来的物料属于危废品,危废品中尤其固废处理费用昂贵,因此为了降低物料的运输费用和固废处理费用,通常在物料清理过程中将固相、液相物质进行分离,来实现对固相物质的减量化处理。

3.目前已有的固液分离系统,通常采用静态的过滤板或筛网等来实现固相、液相物质的分离,但该系统对油田油泥等具有一定黏附力的物料进行筛分的效果不理想,容易堵塞过滤板或筛网。

技术实现要素:

4.本实用新型解决的问题是固液分离系统对具有黏附力的物料的筛分效果不佳,容易造成过滤装置堵塞。

5.为解决上述问题中的至少一个方面,本实用新型首先提供一种固液分离系统,包括:清洗装置,所述清洗装置用于破碎罐底物料;抽吸装置,所述抽吸装置用于抽吸破碎后的罐底物料;固液筛分装置,所述固液筛分装置用于对所述破碎后的罐底物料进行固相和液相分离;所述固液筛分装置包括过滤装置和驱动装置,所述驱动装置适于带动所述过滤装置振动,所述过滤装置用于承接所述破碎后的罐底物料。

6.相对于现有技术,本实用新型中的固液分离系统,将清洗装置、抽吸装置和固液筛分装置进行一体化设置,提高了应用场地的灵活性,且在使用现场就能实现对罐底物料进行抽吸并对固相物质进行减量化处理,大大降低了运输费用和固危处理费用;在清理过程中,固液筛分装置采用驱动装置对物料的固相物质和液相物质进行分离,使得筛分油田污泥等黏附力强的物料的效果更佳。

7.优选地,所述固液筛分装置还包括高压喷淋装置,所述高压喷淋装置朝向所述过滤装置设置。

8.相对于现有技术,本实用新型中的固液分离系统,在固液筛分装置上增设高压喷淋装置,保证黏附在过滤装置筛面的罐底物料能被喷淋装置冲到固相物质的放置位置,同时确保用水清理罐底物料后所产生的液相物质能顺利通过过滤装置的过滤孔并排放到液相物质的放置位置,使得固液筛分装置的筛分效果更好,以适应油田污泥等物料的筛分。

9.优选地,所述固液筛分装置还包括激振装置,所述激振装置与所述过滤装置连接。

10.相对于现有技术,本实用新型中的固液分离系统,在固液筛分装置上增设激振装置,保证黏附在过滤装置过滤孔内的罐底物料能被激振装置振落,从而确保用水清理罐底物料后所产生的液相物质能顺利通过过滤装置的过滤孔并排放到液相物质的放置位置,使

得固液筛分装置的筛分效果更好,能大大提高油田污泥等物料的筛分效果。

11.优选地,所述固液筛分装置还包括液相罐,所述液相罐设于所述过滤装置的下方。

12.相对于现有技术,本实用新型中的固液分离系统,在固液筛分装置上设置液相罐,能有效对筛分后的液相物质进行收集,以便统一转移或后续循环使用。

13.优选地,所述固液分离系统还包括循环装置,所述循环装置包括用于连接所述抽吸装置和所述液相罐的第一管路,所述第一管路上设有第一泵和第一阀门。

14.相对于现有技术,本实用新型中的固液分离系统,在液相罐与抽吸装置之间增设循环装置,使得液相罐内的液相物质通过第一泵泵送至抽吸装置内,实现对抽吸装置的自循环清洁操作,充分提高了水源的利用率,不仅节约水源,还有助于罐底物料的减量化处理;且该循环装置的结构简单,改造方便,仅通过一个第一泵和一个第一阀门即可实现将液相罐内筛分出的液相物质回收至抽吸装置进行再次利用,有效降低了成本。

15.优选地,所述清洗装置包括水箱和与所述水箱连接的高压射流装置。

16.相对于现有技术,本实用新型中的固液分离系统,在清洗装置上自带设置水箱,适用于无水源的应用场地,使得通用性更强;且在水箱上增设高压射流装置,使得清洗装置实现对油田压裂返排液罐或钻井泥浆罐的罐底物料的高压清洗破碎操作,从而使得后续抽吸装置的抽吸效率提升。

17.优选地,所述抽吸装置包括用于储存所述破碎后的罐底物料的真空罐,所述真空罐连接有真空泵,所述真空罐利用所述真空泵制作的真空度实现抽吸所述破碎后的罐底物料。

18.相对于现有技术,本实用新型中的固液分离系统,设置真空罐,用于储存破碎后的罐底物料,提高固液分离系统的场地周转率;且在真空罐上设置真空泵,利用真空泵给真空罐造真空度,实现抽吸装置的真空抽吸操作,从而实现对含有大颗粒砂砾等物质的罐底物料的抽吸作业。

19.优选地,所述真空罐还连接有用于输送所述破碎后的罐底物料的臂架装置。

20.相对于现有技术,本实用新型中的固液分离系统,在抽吸装置上增设可进行旋转、伸展等操作的臂架装置,以方便在不同的场地进行应用,以及实现对罐底各个区域的物料进行抽吸,保证罐底物料被抽吸干净;且将具有抽吸管路的臂架装置集成到抽吸装置上,使得固液分离系统的一体化程度更高,大大提高了应用场地的灵活性。

21.其次提供一种设备,包括如上所述的固液分离系统,还包括给所述固液分离系统供电的动力装置。

22.优选地,所述设备为撬装设备、半挂设备或卡车。

23.相对于现有技术,本实用新型所述的设备与上述固液分离系统相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

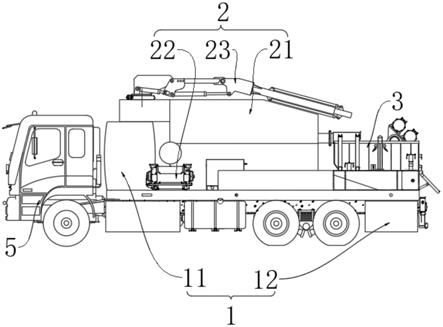

24.图1为本实用新型实施例所述的设备的侧视图;

25.图2为本实用新型实施例所述的设备的俯视图;

26.图3为本实用新型实施例所述的固液分离系统的示意图;

27.图4为本实用新型实施例所述的固液筛分装置的侧视图;

28.图5为本实用新型实施例所述的固液筛分装置的俯视图。

29.附图标记说明:

[0030]1‑

清洗装置,11

‑

水箱,12

‑

高压射流装置,2

‑

抽吸装置,21

‑

真空罐,211

‑

第一料位传感器,212

‑

第二料位传感器,22

‑

真空泵,23

‑

臂架装置,24

‑

第四阀门,25

‑

第二泵,26

‑

第五阀门,3

‑

固液筛分装置,31

‑

过滤装置,32

‑

驱动装置,33

‑

高压喷淋装置,34

‑

激振装置,35

‑

液相罐,351

‑

第一液位传感器,352

‑

第二液位传感器,4

‑

循环装置,41

‑

第一管路,42

‑

第一泵,43

‑

第一阀门,44

‑

第二阀门,45

‑

第二管路,46

‑

第三阀门,5

‑

动力装置。

具体实施方式

[0031]

为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

[0032]

在本实用新型的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于产品正常使用时的方位或位置关系。

[0033]

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

[0034]

在清理油田压裂返排液罐及钻井泥浆罐的罐底沉积物、板结物等过程中,如能将物料的固相、液相进行分离,对固相进行减量化处理,能大大降低运输费用和固废处理费用。但目前用于油田油泥等现场的固液分离系统,通常采用静态的过滤装置来实现固相、液相物质的分离,但该系统对油田油泥等具有一定黏附力的物料进行筛分的效果不理想,容易堵塞过滤装置。

[0035]

因此本实用新型实施例提供了一种固液分离系统,结合图1、图4和图5所示,其包括清洗装置1、抽吸装置2和固液筛分装置3;清洗装置1用于破碎罐底物料;抽吸装置2用于抽吸破碎后的罐底物料;固液筛分装置3用于对破碎后的罐底物料进行固相和液相分离;固液筛分装置3包括过滤装置31和驱动装置32,驱动装置32适于带动过滤装置31振动,过滤装置31用于承接破碎后的罐底物料。

[0036]

其中,罐底物料是指油田压裂返排液罐及钻井泥浆罐的罐底沉积物、板结物等,该罐底物料具有一定的黏附力,为了防止其在泥水分离过程中堵塞过滤装置31的过滤孔,本实施例中,在固液筛分装置3上增设了驱动装置32,该驱动装置32可以带动过滤装置31持续不断的振动,从而保证具有黏附力的罐底物料能随着过滤装置31的振动移动到固相物质的放置位置,同时确保用水清理罐底物料后所产生的液相物质能顺利通过过滤装置31的过滤孔并排放到液相物质的放置位置。

[0037]

清洗装置1可外接水源对罐底物料进行冲洗破碎,一方面可以对油田压裂返排液罐或钻井泥浆罐进行清理,另一方面以便后续罐底物料在破碎后能顺利转移;抽吸装置2可利用抽吸泵等装置将上述破碎后的罐底物料抽吸到指定位置,该破碎后的罐底物料含有固相物质和大量的液相物质,这些破碎后的罐底物料可以先被抽吸到指定的储存罐内,再从储存罐流入固液筛分装置3进行筛分操作,也可直接将破碎的罐底物料抽吸到固液筛分装置3进行筛分操作,具体结构可根据破碎后的罐底物料的量进行确定。

[0038]

过滤装置31优选为平面状,具体可为平面型的筛网或过滤板,以便于提高破碎后

罐底物料的固相物质和液相物质相互分离的效率;筛网或过滤板具有一定的面积,以保证罐底物料在筛网或过滤板上能进行充分的筛分;固相物质的出料口设置在筛网或过滤板的末端,破碎后的罐底物料设置在与筛网或过滤板的末端相对应的头端的上方,以确保罐底物料在过滤装置31上被充分筛分,从而提升罐底物料的筛分效果;筛网或过滤板的材料可选用不锈钢材质或塑料材质(如pvc材质),不仅能确保筛网或过滤板具有较长的使用寿命,且有助于提高过滤效果。

[0039]

驱动装置32优选为振动电机,振动电机可带动过滤装置31持续振动,也可根据筛分的需要,使得过滤装置31的筛网或过滤板按一定的角度进行持续振动,从而提高罐底物料的筛分效率。

[0040]

本实施例中的固液分离系统的工作过程如下:

[0041]

首先清洗装置1利用水对罐底物料进行破碎和疏松,此时产生了大量的液相物质,还有一些不溶于液相物质的固相物质;再由抽吸装置2将这些包含液相物质和固相物质的罐底物料抽吸到指定位置,再由指定位置流入固液筛分装置3内,或抽吸装置2直接将这些罐底物料抽吸到固液筛分装置3内;然后,固液筛分装置3对这些物料进行固液分离,分离出的固相物质从固相物质的出料口直接排出,分离后的液相物质受自身重力作用流入布置在固液筛分装置3下方的位置。

[0042]

本实施例中的固液分离系统,将清洗装置1、抽吸装置2和固液筛分装置3进行一体化设置,提高了应用场地的灵活性,且在使用现场就能实现对罐底物料进行抽吸并对固相物质进行减量化处理,大大降低了运输费用和固危处理费用;在清理过程中,固液筛分装置3采用驱动装置32对物料的固相物质和液相物质进行分离,使得筛分油田污泥等黏附力强的物料的效果更佳。

[0043]

另外由于过滤装置31的筛网或过滤板的过滤孔容易被黏附力较强的物料所堵塞,易造成筛面糊筛的问题,因此优选地,结合图1和图4所示,固液筛分装置3还包括高压喷淋装置33,高压喷淋装置33朝向过滤装置31设置。

[0044]

其中,高压喷淋装置33能喷射出冲击力较大的液体,该液体能高速冲击在筛面上,使得粘附在筛面过滤孔上的物料能被冲走,从而保证罐底物料的液相物质和固相物质能顺利被分离;高压喷淋装置33可选用高压水枪,高压水枪可根据需要持续喷射液体,也可间断性定时喷射液体;高压喷淋装置33上设有移动装置,如安装伺服电机来驱动高压水枪转动,来实现对筛面进行扫射,从而使得整个筛面的过滤孔被清理。

[0045]

当固液筛分装置3对包含固相物质和液相物质的罐底物料进行固液分离时,黏性较大的固相物质可能在筛分过程中黏附在过滤装置31的过滤孔内,为了防止筛面糊筛,高压喷淋装置33上的高压水枪对筛面进行扫射,从而使得分离出的固相物质从固相物质的出料口直接排出,分离后的液相物质能顺利流入布置在筛网下方的位置。

[0046]

本实施例中的固液分离系统,在固液筛分装置3上增设高压喷淋装置33,保证黏附在过滤装置31筛面的罐底物料能被喷淋装置33冲到固相物质的放置位置,同时确保用水清理罐底物料后所产生的液相物质能顺利通过过滤装置31的过滤孔并排放到液相物质的放置位置,使得固液筛分装置3的筛分效果更好,以适应油田污泥等物料的筛分。

[0047]

进一步,结合图1和图5所示,固液筛分装置3还包括激振装置34,激振装置34与过滤装置31连接。

[0048]

其中,激振装置34为激振器,该激振器能产生垂直于过滤装置31的筛面的机械振动力,有助于黏附在筛面的过滤孔内的物料能顺利脱离过滤孔,从而确保罐底物料的固相物质和液相物质能顺利分离。

[0049]

当固液筛分装置3对包含固相物质和液相物质的罐底物料进行固液分离时,黏性较大的固相物质可能在筛分过程中黏附在过滤装置31的过滤孔内,为了防止筛面糊筛,在高压水枪对筛面进行扫射的同时,利用安装在过滤装置31下方的激振器作用于筛网或过滤板上,使得黏附在过滤孔内的固相物质能顺利从过滤孔脱离,从而使得分离后的液相物质能顺利流入布置在筛网下方的位置,大大减少筛分后固相物质中混有液相物质的含量。

[0050]

本实施例中的固液分离系统,在固液筛分装置3上增设激振装置34,保证黏附在过滤装置31过滤孔内的罐底物料能被激振装置34振落,从而确保用水清理罐底物料后所产生的液相物质能顺利通过过滤装置31的过滤孔并排放到液相物质的放置位置,使得固液筛分装置3的筛分效果更好,能大大提高油田污泥等物料的筛分效果。

[0051]

优选地,结合图1和图3所示,固液筛分装置3还包括液相罐35,液相罐35设于过滤装置31的下方。

[0052]

其中,液相罐35位于过滤装置31的筛网或者过滤板的下方位置,以便接收经筛网或过滤板筛分后的液相物质,筛网或过滤板在垂直于地面的方向上的投影能完全落入液相罐35的入口范围内,以确保经筛网或过滤板过滤后的液相物质能完全被收集到液相罐35内。

[0053]

本实施例中的固液分离系统,在固液筛分装置3上设置液相罐35,能有效对筛分后的液相物质进行收集,以便统一转移或后续循环使用。

[0054]

优选地,清洗装置1包括水箱11和与水箱11连接的高压射流装置12。

[0055]

其中,水箱11为清洗装置1提供水源,高压射流装置12能将水源转换成高压水喷出,以便对罐底物料进行破碎和疏松;高压射流装置12可以为高压水枪,高压射流装置12可以在一定范围内自由移动,以便工人对油田压裂返排液罐或钻井泥浆罐的罐底物料进行冲洗。

[0056]

高压射流装置12从预先存满水的水箱11取水,然后利用高压射流装置12所产生的高压射流水对罐底板结物料或沉积物进行破碎或疏松,以便后续抽吸装置2的操作。

[0057]

本实施例中的固液分离系统,在清洗装置1上自带设置水箱11,适用于无水源的应用场地,使得通用性更强;且在水箱11上增设高压射流装置12,使得清洗装置1实现对油田压裂返排液罐或钻井泥浆罐的罐底物料的高压清洗破碎操作,从而使得后续抽吸装置2的抽吸效率提升。

[0058]

另外由于罐底沉积物、板结物等罐底物料中存在大颗粒砂砾等物质,传统砂泵等不能进行抽吸作业,因此优选地,结合图1至图3所示,抽吸装置2包括用于储存破碎后的罐底物料的真空罐21,真空罐21连接有真空泵22,真空罐21利用真空泵22制作的真空度实现抽吸破碎后的罐底物料。

[0059]

其中,真空罐21的入料口位于真空罐21的顶部,真空泵22也与真空罐21的顶部连通,真空罐21通过真空泵22造真空度,并利用真空度抽吸并储存罐底物料,从而实现对含有大颗粒砂砾等物质的罐底物料的抽吸作业;真空泵22采用罗茨泵、液环泵或涡轮风机造真空度,真空泵22包括多个管路阀门及过滤系统。

[0060]

本实施例中的固液分离系统的工作过程如下:

[0061]

罐底经清洗装置1清理后产生了大量的液相物质和固相物质;真空泵22预先对真空罐21抽吸真空,使得真空罐21达到一定的真空度,再由利用真空罐21内外的压力差将这些包含液相物质和固相物质的罐底物料抽吸到真空罐21内,再由真空罐21流入固液筛分装置3内;然后,固液筛分装置3对这些物料进行固液分离,分离出的固相物质从固相物质的出料口直接排出,分离后的液相物质受自身重力作用流入布置在固液筛分装置3下方的液相罐35内。

[0062]

本实施例中的固液分离系统,设置真空罐21,用于储存待筛分的罐底物料,提高固液分离系统的场地周转率;且在真空罐21上设置真空泵22,利用真空泵22给真空罐21造真空度,实现抽吸装置2的真空抽吸操作,从而实现对含有大颗粒砂砾等物质的罐底物料的抽吸作业。

[0063]

优选地,结合图1和图2所示,真空罐21还连接有用于输送破碎后的罐底物料的臂架装置23。

[0064]

其中,臂架装置23与真空罐21的入料口连接,臂架装置23包括用于输送物料的管路和多个用于实现管路位置变化的液压杆及旋转电机、齿轮等,以保证臂架装置23完成旋转、伸展等动作,以便顺利抽吸位于各种位置的油田压裂返排液罐及钻井泥浆罐的破碎后的罐底物料,罐底物料抽吸时可通过臂架装置23内的管道进入真空罐21内。

[0065]

本实施例中的固液分离系统,在抽吸装置2上增设可进行旋转、伸展等操作的臂架装置23,以方便在不同的场地进行应用,以及实现对罐底各个区域的物料进行抽吸,保证罐底物料被抽吸干净;且将具有抽吸管路的臂架装置23集成到抽吸装置2上,使得固液分离系统的一体化程度更高,大大提高了应用场地的灵活性。

[0066]

如图3所示,臂架装置23与真空罐21之间设有用于控制罐底物料进入真空罐21的第四阀门24;真空罐21内设有分别用于检测真空罐21内的罐底物料位置的第一料位传感器211和第二料位传感器212,第一料位传感器211位于真空罐21的顶部,第二料位传感器212位于真空罐21的底部;真空罐21的出料口与液相罐35的入料口连接,真空罐21和液相罐35之间设有第二泵25和第五阀门26,真空罐21的出料口位于真空罐的底部,液相罐35的入料口位于液相罐的顶部。

[0067]

优选地,如图3所示,固液分离系统还包括循环装置4,循环装置4包括用于连接抽吸装置2和液相罐35的第一管路41,第一管路41上设有第一泵42和第一阀门43。

[0068]

其中,第一管路41与液相罐35的出液口连通,液相罐35的出液口位于液相罐35的底部,第一管路41与真空罐21的顶部连通,当第一阀门43打开时,利用第一泵42将液相罐35内的液相物质抽向真空罐21内,液相物质被抽吸到真空罐21后,在真空罐21内从真空罐21的顶部流向底部,从而实现对真空罐21的清洁操作。

[0069]

本实施例中的固液分离系统,在液相罐35与抽吸装置2的真空罐21之间增设循环装置4,使得液相罐35内的液相物质通过第一泵42泵送至真空罐21内,实现对真空罐21的自循环清洁操作,充分提高了水箱11内的水源的利用率,不仅节约水源,还有助于罐底物料的减量化处理;且该循环装置4的结构简单,改造方便,仅通过一个第一泵42和一个第一阀门43即可实现将液相罐35内筛分出的液相物质回收至真空罐21进行再次利用,有效降低了成本。

[0070]

另外,如图3所示,液相罐35设有分别用于检测液相罐35内的液相物质位置的第一液位传感器351和第二液位传感器352,第一液位传感器351位于液相罐35的顶部,第二液位传感器352位于液相罐35的底部;第一管路41上还设有用于控制液相罐35内液相物质流出的第二阀门44;第一管路41上可通过三通接头连接出第二管路45,该三通接头设于第一阀门43和第一泵42之间,第二管路45上设有用于控制液相罐35内的液相物质流入备用罐的第三阀门46。

[0071]

本实施例中的固液分离系统的工作过程如下:

[0072]

首先清洗装置1的高压射流装置12从水箱11取水,并利用高压水对罐底物料进行破碎和疏松,此时产生了大量的液相物质,还有一些不溶于液相物质的固相物质;

[0073]

然后第四阀门24打开,采用基于真空泵22的真空抽吸技术将包含液相物质和固相物质的罐底物料通过臂架装置23抽吸至真空罐21内;当第一料位传感器211检测真空罐21内物料高于高位时,第五阀门26打开,第二泵25开启,将真空罐21内物料泵送至固液筛分装置3;当第二料位传感器212检测真空罐21内物料低于低位时,第五阀门26关闭,第二泵25停止工作;

[0074]

然后,固液筛分装置3的过滤装置31将第二泵25泵送的物料进行固液分离,分离出的固相物质从固相物质的出料口直接排出,分离后的液相物质受自身重力作用流入布置在固液筛分装置3下方的液相罐35中;

[0075]

其中当第一液位传感器351检测液相罐35内物料高于高位时,第二阀门44、第三阀门46打开,第一阀门43关闭,第一泵42开启,将液相罐35内物料泵送至备用罐中;当第二液位传感器352检测液相罐35内物料低于低位时,第二阀门44、第三阀门46关闭,第一泵42关闭;

[0076]

当第二阀门44、第一阀门43打开,第三阀门46关闭时,第一泵42开启,液相罐35内物料将泵送至真空罐21内,多次循环,即可实现利用固相分离的液相物质进行真空罐35的自清洁操作。

[0077]

本实施例中,将高压清理破碎、真空抽吸及固液筛分功能集于一体化,提高了应用场地的灵活性,且在使用现场就能实现对罐底物料进行抽吸并对固相物质进行减量化处理,大大降低了运输费用和固危处理费用;不仅能够实现油田油泥等的现场抽吸和固液振动筛分工作,还可利用分离出的液相物质进行真空罐21循环的自清洁操作,实现现场固相物质(尤其危固)的减量化处理;在清理过程中,固液筛分装置采用驱动装置对物料的固相物质和液相物质进行分离,使得筛分油田污泥等黏附力强的物料的效果更佳。

[0078]

本实用新型实施例还提供了一种设备,结合图1和图2所示,具有如上所述的固液分离系统,还包括给固液分离系统供电的动力装置5。

[0079]

优选地,该设备为撬装设备、半挂设备或卡车。

[0080]

其中,当设备为卡车时,动力装置5提供车载底盘,并利用车载发动机为清洗装置1、抽吸装置2、固液筛分装置3和循环装置4提供动力;当该设备为撬装设备、半挂设备,动力装置5需要外接电源。

[0081]

本实施例中,将高压清理破碎、真空抽吸及固液筛分功能集于一体化,提高了应用场地的灵活性,且在使用现场就能实现对罐底物料进行抽吸并对固相物质进行减量化处理,大大降低了运输费用和固危处理费用;不仅能够实现油田油泥等的现场抽吸和固液振

动筛分工作,还可利用分离出的液相物质进行真空罐21循环的自清洁操作,实现现场固相物质(尤其危固)的减量化处理;在清理过程中,固液筛分装置采用驱动装置对物料的固相物质和液相物质进行分离,使得筛分油田污泥等黏附力强的物料的效果更佳。

[0082]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1