一种具有旋转锁死结构的反应釜的制作方法

1.本实用新型属于反应釜技术领域,具体为一种具有旋转锁死结构的反应釜及其使用方法。

背景技术:

2.反应釜为有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能,在制备α

‑

羟基氧化铁晶种的过程中反应釜使必不可少的设备,要求反应釜必须是高压状态,目前的一些反应釜的顶盖与罐体使通过螺栓连接的,使用人员打开顶盖的时候非常麻烦,费时费力,需要一个一个的去拆卸螺栓,而且安全隐患特别大,如果罐体内的高压没有完全卸掉就打开顶盖的话,就会出现非常大的安全事故。

技术实现要素:

3.针对现有技术存在的上述问题,本实用新型所要解决的技术问题在于提供一种具有旋转锁死结构的反应釜,以解决目前的反应釜顶盖拆卸麻烦,费时费力,安全隐患大的问题。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

5.一种具有旋转锁死结构的反应釜,包括罐体、罐颈、顶盖、转动盘和锁死装置,所述罐体的顶端设置有罐颈,所述罐颈上设置有支撑轴,且支撑轴上设置有转动盘,所述罐颈上设置有第一驱动装置和第二驱动装置,第一驱动装置与转动盘相连接,第二驱动装置与顶盖相连接,所述罐颈的一侧设置有锁死装置,转动盘的一侧设置有限位装置,且锁死装置与限位装置相对应。

6.进一步的,所述罐颈的上端面四周均匀设置有第一齿,顶盖下端面的四周均匀设置有第二齿,转动盘的内圈均匀设置有2排第三齿,且第一齿和第二齿的位置相对应。

7.进一步的,第一驱动装置包括支撑块、第一液压杆和连接耳,支撑块与罐颈固定连接,第一液压杆设置在支撑块的上端面,连接耳与转动盘固定连接,且第一液压杆的顶端与连接耳铰接。

8.进一步的,所述第二驱动装置包括连接板、第二液压杆和弧形板,所述连接板与罐颈为固定连接,第二液压杆的底端与连接板的一端铰接,第二液压杆的顶端与弧形板铰接,弧形板的一端与连接板铰接,弧形板的另一端与顶盖固定连接。

9.进一步的,所述罐颈的内部设置有空腔,空腔的下端与罐体的内部相连通。

10.进一步的,所述空腔与锁死装置相连接,所述锁死装置包括导管、连接盘和浮动柱,所述导管的一端与空腔相连通,另一端与连接盘相连通,所述连接盘的顶端镶嵌有浮动柱。

11.进一步的,所述限位装置包括第一限位片、第二限位片和限位柱,第一限位片上设置有限位孔,第二限位片上设置有限位柱,所述限位孔和限位柱均与浮动柱相对应。

12.进一步的,所述转动盘通过第一驱动装置与罐颈构成旋转结构。

13.进一步的,所述罐颈的四周设置有连接法兰。

14.进一步的,所述密封装置包括密封圈,且密封圈放入切面为“t”形。

15.有益效果:与现有技术相比,本技术具有以下优势:

16.1.该具有旋转锁死结构的反应釜的顶盖,罐颈和转动盘均设置有齿,当顶盖盖在罐颈上之后,转动盘通过第三齿能够紧紧把顶盖和罐颈卡住,不要使用螺栓,省时省力。

17.2.该具有旋转锁死结构的反应釜设置有第一驱动装置和第二驱动装置,通过控制电控箱驱动液压杆,使转动盘旋转卡住顶盖和罐颈,全自动操作,省时省力,降低劳动强度。

18.3.该具有旋转锁死结构的反应釜设置有锁死装置和限位装置,当罐体内部的高压状态没有排完之前,锁死装置就会紧紧卡在限位装置之中,此时驱动装置无法运作,保证顶盖在罐体内部的高压状态没有排完之前不会打开,大大降低了安全隐患,防止出现安全事故,大大提高安全性。

附图说明

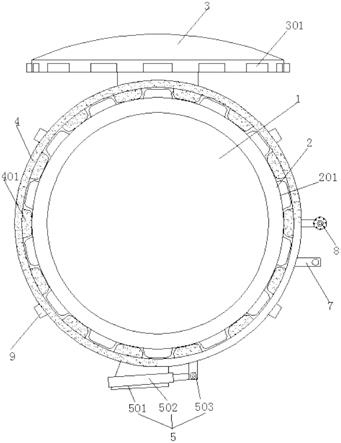

19.图1是具有旋转锁死结构的反应釜打开状态示意图;

20.图2是具有旋转锁死结构的反应釜关闭状态示意图;

21.图3是具有旋转锁死结构的反应釜局部结构示意图;

22.图4是第二驱动装置结构示意图;

23.图5是锁死结构和限位结构示意图。

具体实施方式

24.下面结合附图对本实用新型做进一步的说明。

25.如图1、图2、图3、图4和图5所示,本技术的具有旋转锁死结构的反应釜,包括罐体1、罐颈2、顶盖3、转动盘4和锁死装置8,罐体1的顶端设置有罐颈 2,罐颈2具有一定的厚度,方便设置于空腔,罐颈2上设置有支撑轴9,且支撑轴9上设置有转动盘4,如图3所示保证转动盘4能够在支撑轴9上旋转,罐颈2上设置有第一驱动装置5和第二驱动装置6,第一驱动装置5与转动盘4相连接,第二驱动装置6与顶盖3相连接,第一驱动装置5和第二驱动装置6分别驱动转动盘4和顶盖3,使用人员只需要控制电控箱就可以操控转动盘4和顶盖 3,简单方便,全自动操控省时省力,罐颈2的一侧设置有锁死装置8,转动盘4 的一侧设置有限位装置7,且锁死装置8与限位装置7相对应,当罐体内部的高压状态没有排完之前,锁死装置8就会紧紧卡在限位装置7之中,此时驱动装置无法运作,保证顶盖3在罐体1内部的高压状态没有排完之前不会打开,大大降低了安全隐患,防止出现安全事故。

26.罐颈2的上端面四周均匀设置有第一齿201,顶盖3下端面的四周均匀设置有第二齿301,转动盘4的内圈均匀设置有2排第三齿401,2排第三齿401之间的高度等于第一齿201和第二齿301加在一起的厚度,且第一齿201和第二齿 301的位置相对应,当顶盖3落下的过程中,第三齿401与第一齿201和第二齿 301交错,保证不会影响顶盖3的落下,当顶盖3落下的时候,第一齿201和第二齿301正好配合,然后利用第一驱动装置旋转转动盘4,使转动盘4的2排第三齿401正好卡住第一齿201和第二齿301。

27.第一驱动装置5包括支撑块501、第一液压杆502和连接耳503,支撑块501 与罐颈2

固定连接,提高连接强度和稳定性,第一液压杆502设置在支撑块501 的上端面,连接耳503与转动盘4固定连接,提高连接强度,且第一液压杆502 的顶端与连接耳503铰接,第一液压杆502与外界液压泵相连接,第一液压杆 502利用连接耳503推动转动盘4旋转,第一液压杆502的总体进程正好能够使第三齿401卡住第一齿201和第二齿,第一液压杆502收缩回来正好使第三齿 401不会影响顶盖3的打开和关闭。

28.第二驱动装置6包括连接板601、第二液压杆602和弧形板603,连接板601 与罐颈2为固定连接,第二液压杆602的底端与连接板601的一端铰接,第二液压杆602的顶端与弧形板603铰接,弧形板603的一端与连接板601铰接,弧形板603的另一端与顶盖3固定连接,提高连接强度,第二液压杆602与外界液压泵相连接,第二液压杆602能够驱动顶盖3打开和关闭,操作简单,省时省力。

29.罐颈2的内部设置有空腔202,空腔202的下端与罐体1的内部相连通,保证高压气体进入锁死装置8内部。

30.空腔202与锁死装置8相连接,锁死装置8包括导管801、连接盘802和浮动柱803,导管801的一端与空腔202相连通,另一端与连接盘802相连通,连接盘802内也设置有空腔,连接盘802的顶端镶嵌有浮动柱803,浮动柱803与连接盘802为活动连接,当罐体1内有高压气体的时候,高压气体就会通过空腔 202进入导管801,在经导管801进入连接盘802,连接盘802内部的浮动柱803 就会被顶起来,从而浮动柱803镶嵌在限位装置之中,大大提高了安全性。

31.限位装置7包括第一限位片701、第二限位片702和限位柱703,第一限位片701上设置有限位孔7011,第二限位片702上设置有限位柱703,限位孔7011 和限位柱703均与浮动柱803相对应,当转动盘4卡住顶盖3之后,浮动柱803 被高压气体顶起来之后,浮动柱803就会插入限位孔7011之中,浮动柱803的顶端就会抵住限位柱703的下端,防止浮动柱803过渡位移,防止浮动柱803 从连接盘802中脱落,当当罐体1内泄压完毕之后,浮动柱803就会归位,转动盘4就可以归位。

32.转动盘4通过第一驱动装置5与罐颈2构成旋转结构,利用转动盘4旋转功能来卡住顶盖3,防止在反应过程中顶盖3松动,不需要在用螺栓一个一个的安装,整体操作方便,省时省力。

33.罐颈2的四周设置有连接法兰,方便与各种管道相连接,完成一系列的反应。

34.本实用新型提供了一种具有旋转锁死结构的反应釜及其使用方法的思路及实施方法,具体应用途径很多,以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1