一种聚碳酸酯管加工用原料高效上料装置的制作方法

1.本实用新型属于聚碳酸酯管加工技术领域,具体涉及一种聚碳酸酯管加工用原料高效上料装置。

背景技术:

2.聚碳酸酯(英文简称pc)是分子链中含有碳酸酯基的高分子聚合物,根据酯基的结构可分为脂肪族、芳香族、脂肪族-芳香族等多种类型。其中由于脂肪族和脂肪族-芳香族聚碳酸酯的机械性能较低,从而限制了其在工程塑料方面的应用,pc聚碳酸酯管是英文polycarbonate的音译,聚碳酸酯的总称。具有高透明度,透光率达92%,有"塑胶水晶"之美誉。且有极佳的耐候性,尤其应用于室外,居其他塑胶之冠,并兼具良好的表面硬度与光泽,加工可塑性大,可制成各种所需要的形状与产品。

3.聚碳酸酯管加工用原料为颗粒状,生产聚碳酸酯管时需要通过混合装置对其原料进行混合,混合完成后需要对原料进行输送和转运,将原料输送至待加工位置等待使用,专利申请号为cn201922075862.1的实用新型公开了一种聚碳酸酯管加工用原料输送装置,包括支撑架,所述支撑架上固定安装有存储罐,存储罐的底端固定连接有出料管,添加原料的地方位于存储罐的顶端,现有技术中的存储罐上一般焊接有梯子,想要相其中添加原料时,需要人工搬着带装原料爬上梯子,然后从存储罐的顶端倒入到放罐的内部,这种添加方式不仅费时费力,而且具有一定的安全隐患。

技术实现要素:

4.本实用新型目的在于提供一种聚碳酸酯管加工用原料高效上料装置,用于解决现有技术中存在的技术问题,如:现有技术在上料时通常采用人工上料的方式,费时费力且具有一定安全隐患。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种聚碳酸酯管加工用原料高效上料装置,包括上料机构、搅拌机构、传送带;

7.所述上料机构包括上料筒、绞龙、第一进料口、第一出料口、第一电机、第一减速装置,所述上料筒为两侧开口的筒状结构,所述上料筒倾斜设置,所述上料筒靠近地面的一端开设有第一进料口,所述第一进料口用于使所述上料筒的内部与外界连通,所述上料筒远离所述第一进料口的一端开设有所述第一出料口,所述出料口用于使所述上料筒与所述搅拌机构连通,所述绞龙转动设置于所述上料筒的内部,所述绞龙的轴线与所述上料筒的轴线相同,所述第一电机和所述减速装置均设置于所述上料筒的外部,所述第一电机与所述减速装置连接,所述减速装置的输出端与所述绞龙连接。

8.进一步的,所述搅拌机构包括支撑架和搅拌箱,所述支撑架用于抬升所述搅拌箱的高度。

9.进一步的,还包括第二电机和第二减速装置,所述搅拌箱的顶部设置有所述第二电机和所述第二减速装置,所述第二电机和所述第二减速装置连接。

10.进一步的,还包括搅拌杆和搅拌叶8,所述搅拌杆竖直设置于所述搅拌箱的内部,所述搅拌杆的一端与所述第二减速装置的输出端连接,所述搅拌杆上沿轴线设置有若干所述搅拌叶8。

11.进一步的,还包括第二进料口和第二出料口,所述搅拌箱的顶部一侧开设有所述第二进料口,所述搅拌箱的底部开设有第二出料口。

12.进一步的,所述第二出料口设置有阀门。

13.进一步的,还包括传送带,所述第二出料口的正下方设置有所述传送带。

14.进一步的,所述传送带的高度可调节。

15.本实用新型的有益技术效果是:

16.在实际使用中,向上料筒的内部直接添加原料,通过绞龙将原料输送至搅拌箱的内部进行多种材料的混合,有效的避免了传统工艺中采用人工上料的方式造成的人力物力的浪费,同时降低了安全风险,具有更高的安全性和可靠性;

17.通过设置搅拌机构可有效的将多种原材料进行充分混合,多种原材料混合后通过第二出料口落在传送带上,可进一步的根据加工需要对混合后的材料进行输送。

附图说明

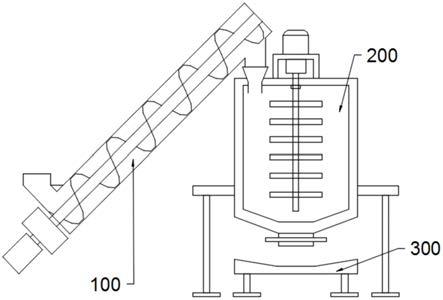

18.图1显示为本实用新型的整体结构示意图;

19.图2显示为本实用新型的上料机构示意图;

20.图3显示为本实用新型的搅拌机构示意图;

21.图4显示为本实用新型的传送带示意图。

具体实施方式

22.下面结合本实用新型的附图1

‑

4,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.一种聚碳酸酯管加工用原料高效上料装置,包括上料机构100、搅拌机构200、传送带300;上料机构100包括上料筒101、绞龙102、第一进料口103、第一出料口104、第一电机105、第一减速装置106,上料筒101为两侧开口的筒状结构,上料筒101倾斜设置,上料筒101靠近地面的一端开设有第一进料口103,第一进料口103用于使上料筒101的内部与外界连通,上料筒101远离第一进料口103的一端开设有第一出料口104,出料口用于使上料筒101与搅拌机构200连通,绞龙102转动设置于上料筒101的内部,绞龙102的轴线与上料筒101的轴线相同,第一电机105和减速装置106均设置于上料筒101的外部,第一电机105与减速装置106连接,减速装置106的输出端与绞龙102连接;

24.如图1

‑

2所示,具体实施时,上料机构100用于向搅拌机构200的内部输送原材料,搅拌机构200将原材料混合后通过传送带300将混合后的材料进行转运,上料筒101倾斜设置于搅拌机构200的一侧,上料筒101与地面形成锐角,上料筒101靠近地面一端的侧壁顶部开设有第一进料口103,在使用时,另一端开设有第一出料口104,将待混合的材料通过第一进料口103将材料放到上料筒101的内部,上料筒101外部设置的第一电机105用于提供动

力,且第一电机105输出端的正反转可调整,第一减速装置106用于控制第一电机105的转速,第一减速装置106与绞龙102的一端连接,绞龙102在上料筒101的内部转动,当材料在上料筒101的内部通过绞龙102的转动向搅拌机构200的内部送料,当绞龙102转动时,材料通过第一出料口104进入到搅拌机构200的内部。

25.进一步的,搅拌机构200包括支撑架201、搅拌箱202、第二电机203、第二减速装置204、搅拌杆205、第二进料口206、第二出料口207、搅拌叶208,支撑架201用于抬升搅拌箱202的高度,搅拌箱202的顶部设置有第二电机203和第二减速装置204,第二电机203和第二减速装置204连接,搅拌杆205竖直设置于搅拌箱202的内部,搅拌杆205的一端与第二减速装置204的输出端连接,搅拌杆205上沿轴线设置有若干搅拌叶208,搅拌箱202的顶部一侧开设有第二进料口206,搅拌箱202的底部开设有第二出料口207,第二出料口207设置有阀门。

26.如图1

‑

3所示,具体实施时,支撑架201用于对搅拌机构200整体提供支撑,使得搅拌机构200与地面之间留有空间用于放置传送带300,通过上料机构100输送的材料通过搅拌箱202顶部开设的第二进料口206进入到搅拌箱202的内部,第二电机203为搅拌机构200的整体提供动力输出,第二减速装置204用于控制第二电机203的转速,当第二电机203运转时,带动搅拌杆205转动,搅拌杆205上设置的搅拌叶208呈一字排布,可充分的对搅拌箱202的顶部和底部进行充分的搅拌,将搅拌箱202内部的原材料进行充分搅拌后,通过第二出料口207进行放料,通过阀门控制第二出料口207的开启与闭合。

27.进一步的,还包括传送带300,第二出料口207的正下方设置有传送带300,传送带300的高度可调节;

28.如图1和图4所示,当经过搅拌机构200充分混合后的材料通过第二出料口207进行放料之后落在传送带300的表面,通过传送带300进行输送和转运,将混合后的原料输送至待加工位置等待使用。

29.在本实用新型的描述中,需要理解的是,术语“逆时针”、“顺时针”“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1