一种陶粒砂的制粒锅的制作方法

1.本实用新型涉及制粒装置技术领域,具体涉及一种陶粒砂的制粒锅。

背景技术:

2.制粒锅是陶粒砂制造行业中用于将粉料制成球体的重要设备,由于摩擦,在长时间运行后会出现锅体变薄需要更换的情况,目前各陶粒砂生产厂家为提高产品的生产效率,普遍使用直径达3至4米的大型制粒锅,制粒锅更换的费用较为昂贵而且更换操作复杂,因而增加了工艺成本,同时制粒经常出现粘锅影响生产效率。

技术实现要素:

3.为解决现有制粒锅成本高,易磨损不方便更换,以及容易出现粘锅影响生产效率的问题,本实用新型提供一种陶粒砂的制粒锅,目的是提供一种具有内衬、方便更换内衬的制粒锅,方便更换内衬、降低锅体磨损,不影响生产效率。

4.为了实现上述目的,本实用新型的技术方案是:

5.一种陶粒砂的制粒锅,包括锅体和内衬层,所述锅体为右端开口、周壁向外凸起的中空圆柱体,锅体的周壁上环形阵列设置有多排贯穿锅体周壁的第一螺栓孔,所述每排第一螺栓孔均是由沿锅体经向间隔设置的多个螺栓孔构成,锅体的左端连接有加强板,所述加强板是与锅体左端面同轴心的圆形板体,加强板上环形阵列有多个贯穿加强板和锅体左侧壁的第二螺栓孔,所述第二螺栓孔直径与第一螺栓孔直径一致,第二螺栓孔外的加强板上设置有贯穿加强板向锅体左侧壁凹陷、右端开口第一沉孔,所述第一沉孔内周壁上设置有第一内螺纹,所述锅体内部设置有内衬层;

6.所述内衬层是与锅体内表面相配应的右端开口的中空圆柱体,内衬层由多个衬板组成,所述衬板包括弧板和直板,所述弧板为左右两端窄中间宽、向下凸起、开口朝上的弧形板体,弧板的四个边均为向下凸起、开口朝上的弧形边,弧板的前后侧面均为竖直的弧形面,所述弧板左端向上一体延伸有直板,所述直板为弧形边朝向弧板左端的扇形板体,所述直板由下向上、直板由左向右分别是弹性层、连接层和表面层,所述连接层的厚度大于弹性层和表面层的厚度,所述直板的左侧面和弧板的下表面均间隔设置有第二沉孔,所述第二沉孔伸入连接层内,第二沉孔内周壁上设置有第二内螺纹,所述衬板经穿过第一螺栓孔或第二螺栓孔伸进第二沉孔的螺栓连接在锅体内壁上,多个衬板环形阵列并且相邻两个衬板的相对侧面上端相接触构成与锅体内表面相配应的内衬层。

7.进一步地,所述加强板的厚度大于等于锅体壁厚,加强板的直径小于等于锅体左端面直径。

8.进一步地,所述弹性层为橡胶制成的片状体,弹性层与连接层固定连接,所述连接层为钢板制成的弧形板体,表面层为陶瓷或环氧树脂涂覆于连接层表面构成的层状结构。

9.进一步地,所述衬板构成内衬层时,相邻两个衬板之间设置有密封条,所述密封条是截面为等腰三角形的带弹性的条状体

10.进一步地,所述密封条为橡胶或聚氨酯弹性体制成的条状体。

11.进一步地,所述衬板构成内衬层时,衬板右端与锅体右端平齐,靠近锅体右侧开口的衬板右端壁厚逐渐减小。

12.进一步地,所述衬板构成内衬层时,弧板上的第二沉孔与第一螺栓孔逐一内外同轴相对,直板上的第二沉孔与第二螺栓孔逐一左右同轴相对。

13.通过上述技术方案,本实用新型的有益效果为:

14.本实用新型的内衬层安装于锅体内,防止锅体磨损,内衬层可以方便快捷的拆装,在粘锅时或磨损后可以快速更换,不影响生产效率,且更换下来的内衬层可以清洗打磨后再次涂覆表面层继续使用,维修成本低,方便更换内衬、降低锅体磨损,也解决了粘锅后无法继续生产的问题。

附图说明

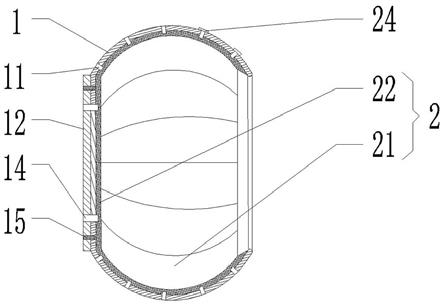

15.图1是本实用新型结构示意图;

16.图2是本实用新型的剖视图;

17.图3是本实用新型的衬板的结构示意图;

18.图4是本实用新型的衬板的主视图;

19.图5是图4的a

‑

a处剖视图;

20.图6是本实用新型的相邻两个衬板与锅体的连接状态图。

21.附图中标号为:1为锅体,2为衬板,2a为弹性层,2b为连接层,2c为表面层,11为第一螺栓孔,12为加强板,14为第二螺栓孔,15为第一沉孔,21为弧板,22为直板,23为第二沉孔,24为螺栓,25为密封条。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步说明:

23.为了标记指向清晰,便于理解,仅在附图2和附图6中画了两个螺栓24,其余的螺栓24隐藏处理。

24.如图1~图6所示,一种陶粒砂的制粒锅,包括锅体1和内衬层,所述锅体1为右端开口、周壁向外凸起的中空圆柱体,锅体1的周壁上环形阵列设置有多排贯穿锅体1周壁的第一螺栓孔11,所述每排第一螺栓孔11均是由沿锅体1经向间隔设置的多个螺栓孔构成,锅体1的左端连接有加强板12,所述加强板12是与锅体1左端面同轴心的圆形板体,加强板12上环形阵列有多个贯穿加强板12和锅体1左侧壁的第二螺栓孔14,所述第二螺栓孔14直径与第一螺栓孔11直径一致,第二螺栓孔14外的加强板12上设置有贯穿加强板12向锅体1左侧壁凹陷、右端开口第一沉孔15,所述第一沉孔15内周壁上设置有第一内螺纹,所述锅体1内部设置有内衬层;

25.所述内衬层是与锅体1内表面相配应的右端开口的中空圆柱体,内衬层由多个衬板2组成,所述衬板2包括弧板21和直板22,所述弧板21为左右两端窄中间宽、向下凸起、开口朝上的弧形板体,弧板21的四个边均为向下凸起、开口朝上的弧形边,弧板21的前后侧面均为竖直的弧形面,所述弧板21左端向上一体延伸有直板22,所述直板22为弧形边朝向弧板21左端的扇形板体,所述直板22由下向上、直板22由左向右分别是弹性层2a、连接层2b和

表面层2c,所述连接层2b的厚度大于弹性层2a和表面层2c的厚度,所述直板22的左侧面和弧板21的下表面均间隔设置有第二沉孔23,所述第二沉孔23伸入连接层2b内,第二沉孔23内周壁上设置有第二内螺纹,所述衬板2经穿过第一螺栓孔11或第二螺栓孔14伸进第二沉孔23的螺栓24连接在锅体1内壁上,多个衬板2环形阵列并且相邻两个衬板2的相对侧面上端相接触构成与锅体1内表面相配应的内衬层(此处所述的相邻两个衬板2的相对侧面指的是图4中所示的衬板状态的前后表面上端)。

26.所述加强板12的厚度大于等于锅体1壁厚,加强板12的直径小于等于锅体1左端面直径。

27.所述弹性层2a为橡胶制成的片状体,弹性层2a与连接层2b固定连接,所述连接层2b为钢板制成的弧形板体,表面层2c为陶瓷或环氧树脂涂覆于连接层2b表面构成的层状结构。

28.所述衬板2构成内衬层时,相邻两个衬板2之间设置有密封条25,所述密封条25是截面为等腰三角形的带弹性的条状体

29.所述密封条25为橡胶或聚氨酯弹性体制成的条状体。

30.所述衬板2构成内衬层时,衬板2右端与锅体1右端平齐,靠近锅体1右侧开口的衬板2右端壁厚逐渐减小。

31.所述衬板2构成内衬层时,弧板21上的第二沉孔23与第一螺栓孔11逐一内外同轴相对,直板22上的第二沉孔23与第二螺栓孔14逐一左右同轴相对。

32.本实用新型的内衬层安装于锅体1内,防止锅体1磨损,内衬层可以方便快捷的拆装,在粘锅时或磨损后可以快速更换,不影响生产效率,且更换下来的内衬层可以清洗打磨后再次涂覆表面层2c继续使用,维修成本低,方便更换内衬、降低锅体磨损,也解决了粘锅后无法继续生产的问题。

33.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,可以对本实用新型的技术方案进行多种变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1