一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构的制作方法

1.本实用新型涉及到脱硫塔技术领域,具体涉及到一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构。

背景技术:

2.目前,工业锅炉烟气中二氧化硫净化多采用湿法烟气脱硫工艺,但原设计的砼烟囱由于无法耐受湿法脱硫后烟气高湿度、腐蚀的特性,多采用在脱硫塔塔顶安装直排烟囱的设计。

3.如中国发明专利申请(公开号:cn110388122a)在2019年公开了一种烟囱钢内筒安装系统及安装方法,采用在烟囱内部搭设流水线作业套架,将复合钢板在组合场卷制后,运至底层作业平台、施工外架和施工内架形成的组合套架上完成围板、拼接、焊缝检测、防腐、保温等工作。

4.由于烟囱高度顶部标高一般要求在50~80m范围,预制及安装周期长。脱硫塔本体及塔顶烟囱采用碳钢材料制作,为了防止被腐蚀及冲刷,必须在内表面衬玻璃鳞片防腐涂料,且多在现场进行涂布施工。由于玻璃鳞片主要成分为乙烯基树脂,在未固化前容易挥发且易燃,因此必须在所有焊接工作完成后才能进行玻璃鳞片防腐施工。如果按照脱硫塔及塔顶烟囱安装完毕再进行玻璃鳞片防腐,那么整个工期将会非常长。

技术实现要素:

5.本实用新型的目的是针对现有技术存在的问题,提供一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构,烟囱本体预制、安装、防腐交叉作业的方法,以缩短整个脱硫塔及塔顶烟囱的预制及安装工期。

6.为实现上述目的,本实用新型采用的技术方案是:

7.一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构,包括脱硫塔本体,所述脱硫塔本体上分段焊接有若干塔顶烟囱,所述脱硫塔本体和塔顶烟囱的内壁均设有内防腐层,所述脱硫塔本体和塔顶烟囱的外壁均设有外防腐层;相邻所述塔顶烟囱之间、所述塔顶烟囱与所述脱硫塔本体之间的对接焊缝位置的下方分别设有环形平台;每个所述环形平台上方的塔顶烟囱上周向的设置有若干组检修支点孔,每个所述环形平台上方靠近任一所述检修支点孔处的所述塔顶烟囱的外壁上设有人孔门;每段焊接的所述塔顶烟囱的对接焊缝位置至少具有一条竖向的非施焊区。

8.本钢烟囱的安装结构设计合理,能够分别在预制完成后进行拼装焊接,减少了高空作业时长,安全系数更高;采用分段式的塔顶烟囱能够在地面上独立的展开筒体防腐、焊接等工作,缩短了工期;所述环形平台的设置使得所述塔顶烟囱在焊接时无需搭设脚手架,减少了高空搭设脚手架的难度和搭设成本。

9.由于采用分段式塔顶烟囱,能够在所述脱硫塔本体安装时,进行第一段所述塔顶烟囱的防腐涂布施工并给出足够的固化和成型时间,将所述第一段所述塔顶烟囱焊接在所

述脱硫塔本体上的同时,开展第二段所述塔顶烟囱的防腐涂布施工,以此类推,能够节约预制、涂布及焊接的总体施工时间。同时避免了在整个脱硫塔焊接完成后再进行防腐施工。

10.在对接焊缝位置的下方预制所述环形平台使得操作人员站在所述环形平台上就能够进行焊接施工,其中一个环形平台位置还需结合烟气在线检测系统(cems)要求综合确定,以便作为今后正常操作平台使用;所述人孔门和所述检修支点孔均位于相应的所述环形平台上方位置,便于人工操作;所述人孔门的设置便于人员进入烟囱内部,并在搭设内部临时操作平台及两段烟囱对接时开展内部施工作业;所述检修支点孔能够用于安装塔顶烟囱时搭设烟囱内部临时操作平台。

11.预留的一条竖向的非施焊区,以便在空中组对过程中调整圆度,保证相邻两段对接筒体焊缝处能保持相同的圆度,调整圆度后再对所述非施焊区进行焊接。

12.进一步的,所述内防腐层由外至内依次涂覆有底涂层、玻璃鳞片胶泥层和面涂层,所述外防腐层为工业油漆层;所述内防腐层靠近每段所述对接焊缝位置分别设有一圈非涂覆区;所述内防腐层靠近所述非涂覆区的边界处均设有坡度。

13.采用这种层状结构的防腐涂层抗腐蚀能力较好,而且施工简单、涂层不易脱落;在所述非涂覆区预留一定的所述坡度便于后期涂刷新的涂层进行搭接。

14.进一步的,所述玻璃鳞片胶泥层涂覆2~3层,所述非涂覆区的轴向距离为0.2m左右。

15.进一步的,每个所述环形平台上方0.25m左右高度位置设置所述检修支点孔,每个所述环形平台上方0.8m左右高度设置所述人孔门,这个高度的设置便于人员直接从所述环形平台上钻入所述人孔门,高度较为适中。

16.进一步的,每组所述检修支点孔均包括四个管口,四个所述管口分别设置在所述塔顶烟囱的周壁上,四个所述管口位于同一水平截面上并且分布在塔顶烟囱水平截面所在圆的内接正方形的四个角上,所述管口两两组成一对,每一对所述管口共用轴线;所述人孔门靠近任一个所述管口设置。采用这种布置结构,使得四角作为连接支撑安装的临时平台稳定性较好。

17.进一步的,每个所述管口的外端部均具有法兰边,每个所述人孔门均设有可开启的门盖。

18.进一步的,所述塔顶烟囱分为三段焊接,每段所述塔顶烟囱长度为15~20m,每段所述对接焊缝位置下方1.2~1.6m处设置所述环形平台。

19.进一步的,所述脱硫塔本体和每段所述塔顶烟囱的外圆周上还等间距的设置有多条加强筋,在不加大所述塔顶烟囱壁厚的条件下,增强其强度和刚性,以节约本体材料用量,减轻重量,降低成本;同时也能够克服壁厚差带来的应力不均所造成的歪扭变形。

20.进一步的,所述脱硫塔本体和所述塔顶烟囱的外周上还设置有螺旋的楼梯,所述楼梯与每个所述环形平台连接并连通,所述楼梯的下端与地面之间还设有爬梯;所述塔顶烟囱的外周上还设置有若干螺旋形的破风圈。螺旋的楼梯能够通向每个所述环形平台,有利于施工人员的上下移动,减少了脚手架和升降机构的搭设。

21.与现有技术相比,本实用新型的有益效果是:1、本钢烟囱的安装结构设计合理,能够分别在预制完成后进行拼装焊接,减少了高空作业时长,安全系数更高;2、由于采用分段式塔顶烟囱,能够在所述脱硫塔本体安装时,进行第一段所述塔顶烟囱的防腐涂布施工并

给出足够的固化和成型时间,将所述第一段所述塔顶烟囱焊接在所述脱硫塔本体上的同时,开展第二段所述塔顶烟囱的防腐涂布施工,以此类推,能够节约预制、涂布及焊接的总体施工时间,缩短了工期;3、所述环形平台的设置使得所述塔顶烟囱在焊接时无需搭设脚手架,减少了高空搭设脚手架的难度和搭设成本,而且所述环形平台也能作为今后正常操作平台使用;4、所述人孔门的设置便于人员进入烟囱内部,并在搭设内部临时操作平台及两段烟囱对接时开展内部施工作业;所述检修支点孔能够用于安装塔顶烟囱时搭设烟囱内部临时操作平台;5、预留的一条竖向的非施焊区,以便在空中组对过程中调整圆度,保证相邻两段对接筒体焊缝处能保持相同的圆度。

附图说明

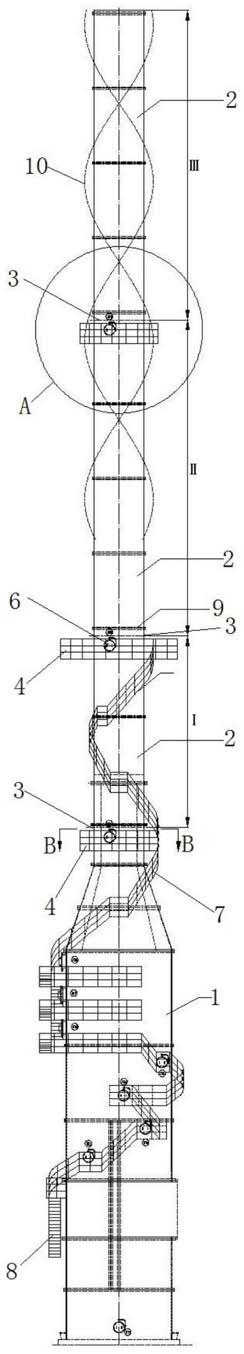

22.图1为本实用新型一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构的整体示意图;

23.图2为图1中a处放大结构示意图;

24.图3为图1中b

‑

b截面结构示意图;

25.图4为图2中c处截面展开结构(内防腐层)示意图;

26.图中:1、脱硫塔本体;2、塔顶烟囱;3、对接焊缝位置;4、环形平台;5、管口;6、人孔门;7、楼梯;8、爬梯;9、加强筋;10、破风圈;11、底涂层;12、玻璃鳞片胶泥层;13、面涂层;14、坡度;15、非涂覆区。

具体实施方式

27.下面将结合本实用新型中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.在本实用新型的描述中,需要说明的是,术语“中间”、“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.实施例一:

30.如图1~图3所示,一种湿法脱硫塔塔顶直排防腐钢烟囱的安装结构,包括脱硫塔本体1,所述脱硫塔本体1上分段焊接有三段塔顶烟囱2,所述脱硫塔本体1和塔顶烟囱2的内壁均设有内防腐层,所述脱硫塔本体1和塔顶烟囱2的外壁均设有外防腐层;相邻所述塔顶烟囱2之间、所述塔顶烟囱2与所述脱硫塔本体1之间的对接焊缝位置3的下方分别设有环形平台4;每个所述环形平台4上方的塔顶烟囱上周向的设置有若干组检修支点孔,每个所述环形平台4上方靠近任一所述检修支点孔处的所述塔顶烟囱2的外壁上设有人孔门6;每段焊接的所述塔顶烟囱2的对接焊缝位置至少具有一条竖向的非施焊区。

31.本钢烟囱的安装结构设计合理,能够分别在预制完成后进行拼装焊接,减少了高空作业时长,安全系数更高;采用分段式的塔顶烟囱能够在地面上独立的展开筒体防腐、焊

接等工作,缩短了工期;所述环形平台的设置使得所述塔顶烟囱在焊接时无需搭设脚手架,减少了高空搭设脚手架的难度和搭设成本。

32.由于采用分段式塔顶烟囱2,能够在所述脱硫塔本体1安装时,进行第一段所述塔顶烟囱的防腐涂布施工并给出足够的固化和成型时间,将所述第一段所述塔顶烟囱焊接在所述脱硫塔本体上的同时,开展第二段所述塔顶烟囱的防腐涂布施工,以此类推,能够节约预制、涂布及焊接的总体施工时间。同时避免了在整个脱硫塔焊接完成后再进行防腐施工。

33.在对接焊缝位置3的下方预制所述环形平台4使得操作人员站在所述环形平台4上就能够进行焊接施工,其中一个环形平台4位置还需结合烟气在线检测系统(cems)要求综合确定,以便作为今后正常操作平台使用;所述人孔门6和所述检修支点孔均位于相应的所述环形平台4上方位置,便于人工操作;所述人孔门6的设置便于人员进入烟囱内部,并在搭设内部临时操作平台及两段烟囱对接时开展内部施工作业;所述检修支点孔能够用于安装塔顶烟囱时搭设烟囱内部临时操作平台。

34.预留的一条竖向的非施焊区,以便在空中组对过程中调整圆度,保证相邻两段对接筒体焊缝处能保持相同的圆度,调整圆度后再对所述非施焊区进行焊接。

35.进一步的,每个所述环形平台上方0.25m左右高度位置设置所述检修支点孔,每个所述环形平台上方0.8m左右高度设置所述人孔门,这个高度的设置便于人员直接从所述环形平台上钻入所述人孔门,高度较为适中。

36.进一步的,每组所述检修支点孔均包括四个管口5,四个所述管口5分别设置在所述塔顶烟囱2的周壁上,四个所述管口5位于同一水平截面上并且分布在塔顶烟囱2水平截面所在圆的内接正方形的四个角上,所述管口5两两组成一对,每一对所述管口5共用轴线;所述人孔门6靠近任一个所述管口5设置。采用这种布置结构,使得四角作为连接支撑安装的临时平台稳定性较好,而且便于施工安装。

37.进一步的,每个所述管口5的外端部均具有法兰边,每个所述人孔门6均设有可开启的门盖。

38.进一步的,如图4所示,所述内防腐层由外至内依次涂覆有底涂层11、玻璃鳞片胶泥层12和面涂层13,所述外防腐层为工业油漆层;所述内防腐层靠近每段所述对接焊缝位置3分别设有一圈非涂覆区15;所述内防腐层靠近所述非涂覆区15的边界处均设有坡度14。

39.采用这种层状结构的防腐涂层抗腐蚀能力较好,而且施工简单、涂层不易脱落;在所述非涂覆区15预留一定的所述坡度14便于后期涂刷新的涂层进行搭接。

40.进一步的,所述玻璃鳞片胶泥层12涂覆2~3层,所述非涂覆区15的轴向距离为0.2m左右。

41.进一步的,所述塔顶烟囱2分为三段焊接(图1中的ⅰ段、ⅱ段和ⅲ段),每段所述塔顶烟囱2长度为15~20m,每段所述对接焊缝位置3下方1.4m处设置所述环形平台。

42.进一步的,所述脱硫塔本体1和每段所述塔顶烟囱2的外圆周上还等间距的设置有多条加强筋9,在不加大所述塔顶烟囱2壁厚的条件下,增强其强度和刚性,以节约本体材料用量,减轻重量,降低成本;同时也能够克服壁厚差带来的应力不均所造成的歪扭变形。

43.进一步的,所述脱硫塔本体1和所述塔顶烟囱2的外周上还设置有螺旋的楼梯7,所述楼梯7与每个所述环形平台4连接并连通,所述楼梯7的下端与地面之间还设有爬梯8;所述塔顶烟囱2的外周上还设置有若干螺旋形的破风圈10。螺旋的楼梯7能够通向每个所述环

形平台4,有利于施工人员的上下移动,减少了脚手架和升降机构的搭设。

44.实施例二:

45.本实施例提供了实施例一中脱硫塔本体和塔顶烟囱的制作、安装方法。

46.脱硫塔本体1及塔顶烟囱2的壁板均由钢板现场卷制并焊接而成,其中脱硫塔本体1按照电力相关施工标准逐层焊接安装。

47.塔顶烟囱2的施工方法如下:第一步,三段塔顶烟囱2的筒体同时进行预制焊接,包括卷制筒体、安装加强筋、破风圈、楼梯、平台、管口、人孔门,其中每一段塔顶烟囱2两端其中一条竖向焊缝保证距离对接焊缝位置0.5m长度不焊,以便在空中组对过程中调整圆度,保证相邻两段对接筒体焊缝处能保持相同的圆度。

48.第二步,塔顶烟囱2筒体预制完成后,进行玻璃鳞片防腐工序,筒体采取卧式放置,采用较矮的移动脚手架进行内壁焊缝打磨,使焊缝与塔顶烟囱2壁板能平滑过渡。

49.第三步,内、外壁按照除锈等级要求进行除锈,除锈完成后外壁所有部位进行通用工业油漆防腐,内壁进行玻璃鳞片的底涂层防腐。

50.第四步,内壁进行玻璃鳞片胶泥层防腐,每段塔顶烟囱2筒体距离最外端0.2m宽的一圈不进行涂布,以便于后续高空中焊接作业;胶泥边界预留一定坡度便于后期涂刷新的涂层进行搭接;胶泥涂抹层数根据厚度需要一般为2~3层,每一层必须完全固化后才能进行下一次涂布,管口及夹角部位采用玻璃纤维毡进行增强。

51.第五步,塔顶烟囱2的内壁进行面涂层涂布,每段塔顶烟囱2距离最外端0.2m的一圈不进行涂布。

52.第六步,使用检测设备进行玻璃鳞片涂布厚度检测,对不符合要求的部位进行修补。

53.第七步,使用移动式吊车依次对第一段塔顶烟囱(ⅰ)、第二段塔顶烟囱(ⅱ)、第三段塔顶烟囱(ⅲ)进行整体吊装,相关作业人员在对接焊缝位置3处的下一段环形平台4及内部临时操作平台上对上一段塔顶烟囱进行定位,调整圆度后对对接处横向焊缝及预留的0.5m竖向焊缝(安装时预留的非施焊区)进行焊接。

54.焊接之前需在内部临时操作平台铺设防火毯、准备灭火器、通风机等设备以防止局部过热引起玻璃鳞片胶泥着火,内部设置安全人员随时对可能出现的异常状况进行处置。

55.第八步,将塔顶烟囱的筒体对接处0.4m宽区域进行玻璃鳞片胶泥层及面涂层涂布,并进行厚度检测。第九步,撤除塔内防火设施及临时平台,并封闭人孔门及检修支点孔。塔顶烟囱施工完毕。

56.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1