一种热电耦合微型流动反应器

1.本实用新型涉及微型流动反应器领域,尤其涉及一种热电耦合微型流动反应器。

背景技术:

2.近年来,随着材料科学、微纳米加工技术和微电子学的突破性发展,微型流动反应器被证明可以作为增强电化学系统的有力工具。微型流动反应器具有较小的电极间距,较大的电极比表面积,均匀的电流密度,无需中试即可直接规模放大等优点,并且通过使反应物和产物连续循环到电极和远离电极还能克服传统h型池所固有的质量传递限制。此外,微反应器的传热效率极高,可以较快速地实现升温、稳温和降温,对于常规条件下难以实现的高温反应也能较好地操控,但目前研究微型流动反应器实验温度高于环境值的例子很少,因为热效应对反应的影响是极其复杂的,比如它会提高扩散系数和反应活性,可同时也导致较低的溶解度,因此,现场监测微反应器中的温度,探究加热条件下的电化学反应也具有好的现实意义。

技术实现要素:

3.本实用新型的目的在于提供一种通过电能和热能的耦合作用调控电化学反应的热电耦合微型流动反应器。该反应器的工作电极和对电极为呈阵列叉状排列的微型电极,电极间距小,电极比表面积大,可有效降低欧姆降、提高传质速率并快速建立稳态质量传输、获得均匀的、较大的电流密度;反应器中引入温控系统,可对电化学体系进行较好的、原位的温度控制,并且其传热效率高,热响应性较好,可以较快速地实现升温、稳温,提高产物选择性,让常规条件下难以实现的高温反应也能较好地操控;反应器具有超薄的反应腔室,单次处理反应液量为ul级,反应液持续流进腔室进行电化学反应并流出,可实现体相反应模式到界面薄层反应模式的转化,利于提升电化学反应速率及效率;反应器机械强度好,不容易坏,可重复使用,无需中试即可直接规模放大,利于工业化生产。基于以上性能优势,热电耦合微型流动反应器可用于调控常规条件下传质受限、速率较慢、产物复杂、反应温度高或需精确控温的电化学体系,以使其电化学反应性能得到提升。

4.为实现上述目的,本实用新型提供一种热电耦合微型流动反应器,包括上片和下片,其中上片和下片均分为正面和背面,上片的正面直接与下片的正面通过金属键合层粘结,自封闭形成一个超薄反应腔室;其特征在于,上片为两面有氮化硅的硅基片,下片为不导电的透光材质;上片设置有进液区、出液区、微流体通道,nafion膜;进液区和出液区位于上片两侧,微流体通道位于进液区和出液区之间,nafion膜布满微流体通道的间隔,上片背面设置有进液口和出液口,分别与进液区和出液区贯通连接;

5.下片设置有温控系统和电化学系统,两系统之间通过绝缘层隔开;温控系统的加热和控温通过四电极蛇形热电阻实现;电化学系统包括电极层和催化剂层;电极层有工作电极、对电极、参比电极,置于蛇形热电阻正上方,工作电极和对电极呈阵列叉状交错排列,参比电极单独置于靠近工作电极和进液口的一侧;工作电极、对电极、参比电极这三个电极

的接线端口位于下片的长边边缘,催化剂层附着于工作电极上。

6.所述上片的面积略小于下片的面积,上片的微流体通道和下片的工作电极、对电极一一对齐,即每个通道内设置一个工作电极或对电极,通道间隔处的nafion膜将工作电极区域和对电极区域分隔开。

7.进一步,所述下片的外形尺寸为6*10

‑

60*100mm;优选的,所述下片的外形尺寸为30*50mm;

8.任选的,金属键合层的厚度为50nm

‑

2000nm;金属键合层的材料为高熔点金属;优选的,金属键合层的材料为au、al、ag;

9.所述氮化硅或氧化硅的厚度为100

‑

500nm;

10.任选的,所述硅基片的厚度为200

‑

500μm;

11.任选的,所述下片的厚度为500

‑

2000μm;

12.任选的,所述下片的材质为石英玻璃。

13.进一步,所述进液口或出液口均为圆形或方形;优选的,所述进液口或出液口均为正方形;更优选的,所述正方形的边长为0.5mm

‑

1.5mm;最优选的,所述正方形的边长为1.25mm。

14.进一步,所述温控系统设置为两组等效电路,所述两组等效电路分别使用单独的电流源表和电压源表控制;所述两组等效电路中的一组回路负责供电产热,另一组回路负责实时监控加热丝发热后的电阻值,根据电阻r

‑

温度t之间的相互关系,通过反馈电路进行实时调节测试电路的电阻以达到设置的温度。

15.进一步,所述下片中温控系统的四电极的四个接触电极置于下片的短边边缘,蛇形热电阻位于下片中央;

16.任选的,所述蛇形热电阻的加热丝的宽度为0.3

‑

0.9mm,厚度为50nm

‑

500nm;优选的,所述加热丝采用的是金属金、铂、钯、铑、钼、钨、铂铑合金或非金属的碳化钼;

17.任选的,所述三个电极的金属材料为金或铂;

18.任选的,工作电极和对电极阵列叉状部分的尺寸为1cm*50μm

‑

3cm*200μm,优选的,为1.6cm*100μm,厚度为50

‑

500nm;

19.进一步,所述绝缘层为一层氧化硅或氮化硅,厚度为50

‑

500nm。

20.进一步,所述催化剂层的材质为cu、au、pt、zn、ag、pd、ni、sn或in,厚度为5

‑

200nm。

21.本实用新型所述热电耦合微型流动反应器中上片的制备方法为,

22.s1.利用光刻工艺,将液体进出口图案从光刻掩膜版转移到两面带有氮化硅或氧化硅层的si(100)晶圆a背面,然后在正胶显影液中显影得到晶圆a

‑

1;

23.优选的,光刻工艺为在紫外光刻机的hard contact模式下曝光;所述氮化硅或氧化硅层的厚度100

‑

500nm;所述光刻工艺的光刻胶为az5214e;显影的时间为40s;更优选的,曝光的时间为20s;

24.任选的,所述氮化硅或氧化硅的厚度为100

‑

500nm;

25.任选的,所述晶圆a的厚度为200

‑

500μm;

26.s2.利用反应离子刻蚀工艺,在所述晶圆a

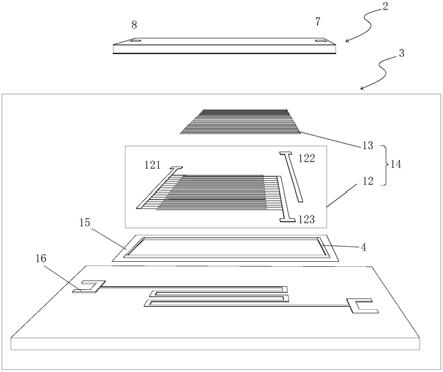

‑

1的背面的氮化硅层上刻蚀出进液口和出液口,然后将晶圆a

‑

1的背面朝上放入丙酮浸泡,最后用大量去离子水冲洗,去除光刻胶,得到晶圆a

‑

2;

27.优选的,所述进液口或出液口均为圆形或方形;更优选的,所述进液口或出液口均为正方形;再优选的,所述正方形的边长为0.5mm

‑

1.5mm;最优选的,所述正方形的边长为1.25mm;

28.s3.将晶圆a

‑

2的背面朝上放入氢氧化钾溶液中进行湿法刻蚀,刻蚀直至正面只留下薄膜窗口,取出晶圆a

‑

2,用大量去离子水冲洗,得到晶圆a

‑

3;

29.优选的,所述氢氧化钾溶液的质量百分比浓度为20%;所述刻蚀的温度为80℃,时间为4

‑

8h;

30.更优选的,刻蚀的时间为6h;

31.s4.光刻工艺,将微流体通道、进液区、出液区的图案从光刻掩膜版转移到晶圆a

‑

3正面,然后在正胶显影液中显影得到晶圆a

‑

4;

32.优选的,光刻工艺为在紫外光刻机的hard contact模式下曝光;所述光刻工艺的光刻胶为az5214e;显影的时间为50s;

33.s5.利用深硅刻蚀工艺,刻蚀所述晶圆a

‑

4正面微流体通道、进液区、出液区处的氮化硅层,得到晶圆a

‑

5;

34.s6.使用深硅刻蚀工艺,继续刻蚀所述晶圆a

‑

5正面的硅,得到微流体通道、进液区、出液区,刻蚀深度5

‑

50μm,然后将晶圆a

‑

5的正面朝上放入丙酮浸泡,最后用大量去离子水冲洗,去除光刻胶,得到晶圆a

‑

6;

35.s7.微通道间隔涂覆nafion膜,得到晶圆a

‑

7;

36.优选的,涂覆的厚度为50

‑

5000nm;

37.s8.将晶圆a

‑

7进行激光划片,分成独立部分即为上片。

38.本实用新型所述热电耦合微型流动反应器中下片的制备方法为,

39.s1.准备大小为6*10

‑

60*100mm,两面及侧壁光滑的不导电的透光材质b,厚度0.5

‑

2mm;

40.优选的,所述不导电的透光材质为石英玻璃;下片的外形尺寸为30*50mm;

41.s2.利用光刻工艺,将蛇形热加热丝图案从光刻掩膜版转移到上述b的正面,然后在正胶显影液中显影,再用去离子水清洗表面得到b

‑

1;

42.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中使用的光刻胶为az5214e;显影的时间为50s;

43.更优选的,曝光的时间为35s;

44.s3.利用磁控溅射,在b

‑

1的正面镀一层金属,然后将b

‑

1的正面朝上先后放入丙酮中浸泡剥离,最后用去离子水冲洗,去除光刻胶,留下金属加热丝,得到b

‑

2;

45.优选的,所述金属加热丝的金属为金属金、铂、钯、铑、钼、钨、铂铑合金或非金属的碳化钼;所述金属加热丝的宽度为0.3

‑

0.9mm,厚度为50nm

‑

500nm;

46.s4.利用pecvd工艺,在b

‑

2的金属加热丝上生长一层氮化硅或氧化硅作为绝缘层,得到b

‑

3;

47.优选的,所述绝缘层的厚度为50

‑

500nm;

48.s5.利用光刻工艺,将工作电极、对电极、参比电极的图案从光刻掩膜版转移到b

‑

3的正面,然后在正胶显影液中显影,再用去离子水清洗表面得到b

‑

4;

49.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中

使用的光刻胶为az5214e;显影的时间为50s;

50.s6.利用磁控溅射,在b

‑

4的正面镀一层金属,然后将b

‑

4的正面朝上放入丙酮中浸泡剥离,然后用去离子水冲洗,去除光刻胶,留下三个电极,得到b

‑

5;

51.优选的,所述金属的材料为金或铂;三个电极中的工作电极和对电极阵列叉状部分尺寸为1cm*50μm

‑

3cm*200μm,优选的1.6cm*100μm;厚度为50

‑

500nm;

52.s7.利用光刻工艺,将催化层的图案从光刻掩膜版转移到b

‑

5的正面,然后在正胶显影液中显影,再用去离子水清洗表面得到b

‑

6;

53.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中使用的光刻胶为az5214e;显影的时间为50s;

54.s8.利用磁控溅射或者电镀或者原位合成等方法,在b

‑

6的正面制备催化剂,然后将b

‑

6的正面朝上放入丙酮中浸泡剥离,然后用去离子水冲洗,去除光刻胶,留下催化剂层,得到石英玻璃b

‑

7;

55.所述催化剂层的材质为cu、au、pt、zn、ag、pd、ni、sn或in,厚度为5

‑

200nm。

56.进一步,将所得上片和下片在显微镜下进行组装,使上片的微流体通道和下片的工作电极、对电极一一对齐即可,即每个通道内设置一个工作电极或对电极。

附图说明

57.图1是上片背面图。

58.图2是上片正面图。

59.图3是上片通道间隔涂nafion示意图。

60.图4是下片温控系统示意图。

61.图5是下片pecvd沉积绝缘层示意图。

62.图6是下片制作三电极后的示意图。

63.图7是下片负载催化剂后的示意图。

64.图8是整体结构简单示意图。

65.图9是微反应器示意图。

66.图10是微反应器剖面图。

67.图11是下片通电后的红外成像测温结果图。

68.图12是实施例3的热响应性测试结果图。

69.图13是实施例4的测试结果图。

具体实施方式

70.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

71.按照图1

‑

图10的结构,进行如下热电耦合微型流动反应器的制作。其中1为热电耦

合微型流动反应器;2为上片;3为下片;4为金属键合层;5为进液区;6为出液区;7为进液口;8为出液口;9为通道间隔;10为微流体通道;11为nafion膜;12为电极层,121为对电极;122为参比电极;123为工作电极;13为催化剂层,14为电化学系统;15为绝缘层;16为温控系统;17为硅基片;18为氮化硅或氧化硅层。

72.所述热电耦合微型流动反应器中上片的制备方法为,

73.s1.利用光刻工艺,将液体进出口图案从光刻掩膜版转移到两面带有氮化硅或氧化硅层的si(100)晶圆a背面,然后在正胶显影液中显影得到晶圆a

‑

1;

74.优选的,光刻工艺为在紫外光刻机的hard contact模式下曝光;所述氮化硅或氧化硅层的厚度100

‑

500nm;所述光刻工艺的光刻胶为az5214e;显影的时间为40s;更优选的,曝光的时间为20s;

75.任选的,所述氮化硅或氧化硅的厚度为100

‑

500nm;

76.任选的,所述晶圆a的厚度为200

‑

500μm;

77.s2.利用反应离子刻蚀工艺,在所述晶圆a

‑

1的背面的氮化硅层上刻蚀出进液口和出液口,然后将晶圆a

‑

1的背面朝上放入丙酮浸泡,最后用大量去离子水冲洗,去除光刻胶,得到晶圆a

‑

2;

78.所述进液口或出液口均为圆形或方形;更优选的,所述进液口或出液口均为正方形;再优选的,所述正方形的边长为0.5mm

‑

1.5mm;最优选的,所述正方形的边长为1.25mm;

79.s3.将晶圆a

‑

2的背面朝上放入氢氧化钾溶液中进行湿法刻蚀,刻蚀直至正面只留下薄膜窗口,取出晶圆a

‑

2,用大量去离子水冲洗,得到晶圆a

‑

3;

80.优选的,所述氢氧化钾溶液的质量百分比浓度为20%;所述刻蚀的温度为80℃,时间为4

‑

8h;

81.更优选的,刻蚀的时间为6h;

82.s4.光刻工艺,将微流体通道、进液区、出液区的图案从光刻掩膜版转移到晶圆a

‑

3正面,然后在正胶显影液中显影得到晶圆a

‑

4;

83.优选的,光刻工艺为在紫外光刻机的hard contact模式下曝光;所述光刻工艺的光刻胶为az5214e;显影的时间为50s;

84.s5.利用深硅刻蚀工艺,刻蚀所述晶圆a

‑

4正面微流体通道、进液区、出液区处的氮化硅层,得到晶圆a

‑

5;

85.s6.使用深硅刻蚀工艺,继续刻蚀所述晶圆a

‑

5正面的硅,得到微流体通道、进液区、出液区,刻蚀深度5

‑

50μm,然后将晶圆a

‑

5的正面朝上放入丙酮浸泡,最后用大量去离子水冲洗,去除光刻胶,得到晶圆a

‑

6;

86.s7.微通道间隔涂覆nafion膜,得到晶圆a

‑

7;

87.优选的,涂覆的厚度为50

‑

5000nm;

88.s8.将晶圆a

‑

7进行激光划片,分成独立部分即为上片。

89.所述下片的制备方法为,

90.s1.准备大小为6*10

‑

60*100mm,两面及侧壁光滑的不导电的透光材质b,厚度0.5

‑

2mm;

91.优选的,所述不导电的透光材质为石英玻璃;下片的外形尺寸为30*50mm;

92.s2.利用光刻工艺,将蛇形热加热丝图案从光刻掩膜版转移到上述b的正面,然后

在正胶显影液中显影,再用去离子水清洗表面得到b

‑

1;

93.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中使用的光刻胶为az5214e;显影的时间为50s;

94.更优选的,曝光的时间为35s;

95.s3.利用磁控溅射,在b

‑

1的正面镀一层金属,然后将b

‑

1的正面朝上先后放入丙酮中浸泡剥离,最后用去离子水冲洗,去除光刻胶,留下金属加热丝,得到b

‑

2;

96.优选的,所述金属加热丝的金属为金属金、铂、钯、铑、钼、钨、铂铑合金或非金属的碳化钼;所述金属加热丝的宽度为0.3

‑

0.9mm,厚度为50nm

‑

500nm;

97.s4.利用pecvd工艺,在b

‑

2的金属加热丝上生长一层氮化硅或氧化硅作为绝缘层,得到b

‑

3;

98.优选的,所述绝缘层的厚度为50

‑

500nm;

99.s5.利用光刻工艺,将工作电极、对电极、参比电极的图案从光刻掩膜版转移到b

‑

3的正面,然后在正胶显影液中显影,再用去离子水清洗表面得到b

‑

4;

100.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中使用的光刻胶为az5214e;显影的时间为50s;

101.s6.利用磁控溅射,在b

‑

4的正面镀一层金属,然后将b

‑

4的正面朝上放入丙酮中浸泡剥离,然后用去离子水冲洗,去除光刻胶,留下三个电极,得到b

‑

5;

102.优选的,所述金属的材料为金或铂;三个电极中的工作电极和对电极阵列叉状部分尺寸为1cm*50μm

‑

3cm*200μm,优选的1.6cm*100μm;厚度为50

‑

500nm;

103.s7.利用光刻工艺,将催化层的图案从光刻掩膜版转移到b

‑

5的正面,然后在正胶显影液中显影,再用去离子水清洗表面得到b

‑

6;

104.优选的,所述光刻工艺为在紫外光刻机的hard contact模式下曝光;光刻工艺中使用的光刻胶为az5214e;显影的时间为50s;

105.s8.利用磁控溅射或者电镀或者原位合成等方法,在b

‑

6的正面制备催化剂,然后将b

‑

6的正面朝上放入丙酮中浸泡剥离,然后用去离子水冲洗,去除光刻胶,留下催化剂层,得到石英玻璃b

‑

7;

106.所述催化剂层的材质为cu、au、pt、zn、ag、pd、ni、sn或in,厚度为5

‑

200nm。

107.将所得上片和下片在显微镜下进行组装,使上片的微流体通道和下片的工作电极、对电极一一对齐即可,即每个通道内设置一个工作电极或对电极。

108.实施例1热电耦合微型流动反应器

109.包括上片和下片,其中上片和下片均分为正面和背面,上片的正面直接与下片的正面通过金属键合层粘结,自封闭形成一个超薄反应腔室;其特征在于,上片为两面有氮化硅的硅基片,下片为不导电的透光材质;上片设置有进液区、出液区、微流体通道,nafion膜;进液区和出液区位于上片两侧,微流体通道位于进液区和出液区之间,nafion膜布满微流体通道的间隔,上片背面设置有进液口和出液口,分别与进液区和出液区贯通连接;

110.下片设置有温控系统和电化学系统,两系统之间通过绝缘层隔开;温控系统的加热和控温通过四电极蛇形热电阻实现;电化学系统包括电极层和催化剂层;电极层有工作电极、对电极、参比电极,置于蛇形热电阻正上方,工作电极和对电极呈阵列叉状交错排列,参比电极单独置于靠近工作电极和进液口的一侧;工作电极、对电极、参比电极这三个电极

的接线端口位于下片的长边边缘,催化剂层附着于工作电极上。

111.所述上片的面积略小于下片的面积,上片的微流体通道和下片的工作电极、对电极一一对齐,即每个通道内设置一个工作电极或对电极,通道间隔处的nafion膜将工作电极区域和对电极区域分隔开。

112.进一步,所述下片的外形尺寸为6*10

‑

60*100mm;优选的,所述下片的外形尺寸为30*50mm;

113.任选的,金属键合层的厚度为50nm

‑

2000nm;金属键合层的材料为高熔点金属;优选的,金属键合层的材料为au、al、ag;

114.所述氮化硅或氧化硅的厚度为100

‑

500nm;

115.任选的,所述硅基片的厚度为200

‑

500μm;

116.任选的,所述下片的厚度为500

‑

2000μm;

117.任选的,所述下片的材质为石英玻璃。

118.进一步,所述进液口或出液口均为圆形或方形;优选的,所述进液口或出液口均为正方形;更优选的,所述正方形的边长为0.5mm

‑

1.5mm;最优选的,所述正方形的边长为1.25mm。

119.进一步,所述温控系统设置为两组等效电路,所述两组等效电路分别使用单独的电流源表和电压源表控制;所述两组等效电路中的一组回路负责供电产热,另一组回路负责实时监控加热丝发热后的电阻值,根据电阻r

‑

温度t之间的相互关系,通过反馈电路进行实时调节测试电路的电阻以达到设置的温度。

120.进一步,所述下片中温控系统的四电极的四个接触电极置于下片的短边边缘,蛇形热电阻位于下片中央;

121.任选的,所述蛇形热电阻的加热丝的宽度为0.3

‑

0.9mm,厚度为50nm

‑

500nm;优选的,所述加热丝采用的是金属金、铂、钯、铑、钼、钨、铂铑合金或非金属的碳化钼;

122.任选的,所述三个电极的金属材料为金或铂;

123.任选的,工作电极和对电极阵列叉状部分的尺寸为1cm*50μm

‑

3cm*200μm,优选的,为1.6cm*100μm,厚度为50

‑

500nm;

124.进一步,所述绝缘层为一层氧化硅或氮化硅,厚度为50

‑

500nm。

125.进一步,所述催化剂层的材质为cu、au、pt、zn、ag、pd、ni、sn或in,厚度为5

‑

200nm。

126.实施例2

127.将实施例1热电耦合微型微反应器下片上蛇形热电阻的四个接触电极通过导线与外部电源控制器联通,通电加热,置于红外热像仪镜头前进行红外成像测温,结果如图11所示,可以看出,当微反应器被通电升温,蛇形加热丝区域温度升至139.9℃,而远离加热丝区域基片温度依旧接近室温,为27.9℃。且加热区域热场分布较为均匀,利于控制反应器内化学反应进行的均匀性。

128.实施例3

129.将实施例1热电耦合微型流动反应器下片上蛇形热电阻的四个接触电极通过导线与直流电源联通,测试反应器的热响应性。实验规定温度值达到目标温度95%所需时间为热相响应时间,实验分别测试了温度为80、160、240、320、400℃的稳定时间。结果如图12所示,可以看出反应器均在几秒就可达到稳定,时间较短,热响应性较好。

130.实施例4

131.将实施例1热电耦合微反应器应用于二氧化碳电化学还原,此时催化剂材料选择金属铜、厚度为20nm。将饱和了co2气体的0.1m khco3液体通入反应器,对反应器进行通电加热,并辅以外部加压设备对体系加压至2mpa,co2在加热、加压以及液体薄层中反应,反应后的气相产物通过气相色谱在线检测,液相产物通过核磁共振技术检测,主要的c1、c2产物结果如图13所示。可以看出,不同温度下产物的选择性不同。通过使用这种非常规的研究手段,调节反应器加热温度,可以有效调控co2电化学还原产物的比例,进而探讨反应机理、改善选择性。

132.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在不脱离本实用新型的原理和宗旨的情况下在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1