一体式钢带涂胶挤出成型模具结构的制作方法

1.本实用新型属于挤出模具技术领域,尤其涉及一种一体式钢带涂胶挤出成型模具结构。

背景技术:

2.现有具有金属骨架的密封件是通过在金属骨架表面涂覆胶水,在胶水上粘接密封条,由于是金属骨架在涂胶后需要进行烘干处理,以保证胶水形成一定的粘接层,涂胶过程易存在环境污染,且多工位的转移处理造成不便,密封件的成型效率较低。

技术实现要素:

3.本实用新型的目的是为了解决上述技术问题,而提供一体式钢带涂胶挤出成型模具结构,从而实现钢带与挤出材料一体式涂胶挤出成型,提高加工效率。为了达到上述目的,本实用新型技术方案如下:

4.一体式钢带涂胶挤出成型模具结构,包括成型模具、连接成型模具的钢带输送组件、以及连通成型模具内部的注胶流道和挤出材料流道,所述成型模具的内部设有容置钢带的加工流道、和位于加工流道后方的用于成型钢带外部挤出层的成型流道,加工流道和成型流道均与钢带之间预留有间隙,所述注胶流道包括连通成型模具外部的进胶管、连接进胶管的第一环形管、从第一环形管上向加工流道延伸的若干分支胶管、以及连通各分支胶管的末端且贴合围绕钢带设置的出胶管,所述挤出材料流道包括连通成型模具外部的进料管、连接进料管的第二环形管、从第二环形管上向成型流道延伸的若干分支料管。

5.具体的,所述成型模具包括依序叠合设置的固定板、流道板、若干口型板、以及锁紧固定各板面的锁紧板。

6.具体的,所述钢带输送组件包括连接固定板的舌心、设于舌心内用于输送钢带的钢带流道。

7.具体的,所述舌心的前端设有钢带入口,钢带入口外露出钢带流道设置,钢带流道内设有用于支撑钢带的分隔板。

8.具体的,所述挤出材料流道还包括连通成型模具外部的第一辅助管和第二辅助管,第一辅助管连接有对接至成型流道的第一辅助支管;第二辅助管连接有对接至成型流道的第二辅助支管。

9.具体的,所述进胶管设于固定板的前端。

10.具体的,所述进料管、第一辅助管和第二辅助管设于流道板的侧边。

11.具体的,所述成型流道位于锁紧板的后端设有成型件的出口。

12.与现有技术相比,本实用新型一体式钢带涂胶挤出成型模具结构的有益效果主要体现在:

13.通过在成型模具前段设置注胶流道,形成钢带的涂胶空间,在成型模具后段设置挤出材料流道,形成钢带的挤出层空间,将涂胶和挤出成型作业一体化,钢带在行进过程中

于成型模具中稳定且均匀的涂胶,钢带与挤出层粘接牢固,避免传统的涂胶造成的不便,有效提高加工效率。

附图说明

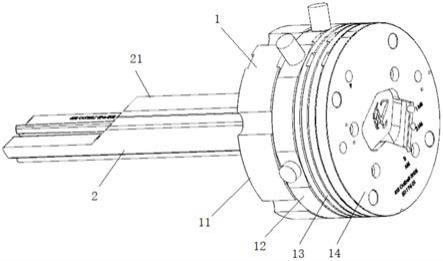

14.图1为本实用新型实施例的整体结构示意图之一;

15.图2为本实施例的整体结构示意图之二;

16.图3为本实施例中成型模具的剖视示意图;

17.图4为本实施例中注胶流道和挤出材料流道结构示意图之一;

18.图5为本实施例中注胶流道和挤出材料流道结构示意图之二;

19.图中数字表示:

20.1成型模具、11固定板、12流道板、13口型板、14锁紧板、15加工流道、16成型流道、

21.2钢带输送组件、21舌心、22钢带流道、23钢带入口、24分隔板、

22.3注胶流道、31进胶管、32第一环形管、33分支胶管、34出胶管、

23.4挤出材料流道、41进料管、42第二环形管、43分支料管、

24.5钢带、51第一本体、52卡钩、

25.6挤出层、61第二本体、62第一折弯部、63第二折弯部、

26.7第一辅助管、71第一辅助支管、8第二辅助管、81第二辅助支管。

具体实施方式

27.下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

28.实施例:

29.参照图1

‑

5所示,本实施例为一体式钢带涂胶挤出成型模具结构,包括成型模具1、连接成型模具1的钢带输送组件2、以及连通成型模具1内部的注胶流道3和挤出材料流道4。

30.成型模具包括依序叠合设置的固定板11、流道板12、若干口型板13、以及锁紧固定各板面的锁紧板14。

31.钢带输送组件2包括连接固定板11的舌心21、设于舌心21内用于输送钢带5的钢带流道22。舌心21的前端设有钢带入口23,钢带入口23外露出钢带流道22设置,钢带流道22内设有用于支撑钢带5的分隔板24。

32.钢带5包括u型的第一本体51、设于第一本体51一端的向内设置的卡钩52。

33.成型模具1的内部设有容置钢带5的加工流道15、和位于加工流道后方的用于成型钢带5外部挤出层6的成型流道16,钢带流道22和加工流道15相对应连通,加工流道15与钢带5之间预留有间隙,用于预留涂胶的成型空间,成型流道16与钢带5之间预留有间隙,用于预留挤出层的成型空间。

34.注胶流道3包括连通成型模具1外部的进胶管31、连接进胶管31的第一环形管32、从第一环形管32上向加工流道15延伸的若干分支胶管33、以及连通各分支胶管33的末端且贴合围绕钢带5设置的出胶管34。进胶管31内充入胶水,由第一环形管32均匀的传输至各个分支胶管33上,再聚合于出胶管34后直接将胶水全方位的涂覆在钢带5上。

35.挤出材料流道4包括连通成型模具1外部的进料管41、连接进料管41的第二环形管

42、从第二环形管42上向成型流道16延伸的若干分支料管43。进胶管31内冲入挤出材料,由第二环形管42均匀的传输至各个分支料管43上,分支料管43将挤出材料挤入成型流道16内,包覆已涂胶的钢带5外部成型为挤出层6。

36.挤出材料流道4还包括连通成型模具1外部的第一辅助管7和第二辅助管8,第一辅助管7连接有对接至成型流道16的第一辅助支管71;第二辅助管8连接有对接至成型流道16的第二辅助支管81。

37.成型流道16位于锁紧板14的后端设有成型件的出口,成型件包括钢带5、包覆于钢带5外部的挤出层6,挤出层6包括沿包覆第一本体51的第二本体61、沿第一本体51背离卡钩52的一端向外延伸的第一折弯部62、与第一折弯部62同侧设置的第二折弯部63。

38.分支料管43的末端对接成型第二本体61、第一折弯部62和第二折弯部63,第一辅助支管71的末端对接填充第二本体61的外侧,第二辅助支管81的末端对位填充第二折弯部63的内侧。

39.进胶管31设于固定板11的前端。进料管41、第一辅助管71和第二辅助管8设于流道板12的侧边。

40.本实施例中挤出材料为橡胶,出模时进行高温硫化固定成型。

41.应用本实施例时,通过在成型模具前段设置注胶流道3,形成钢带5的涂胶空间,在成型模具1后段设置挤出材料流道4,形成钢带5的挤出层空间,将涂胶和挤出成型作业一体化,钢带5在行进过程中于成型模具1中稳定且均匀的涂胶,钢带5与挤出层6粘接牢固,避免传统的涂胶造成的不便,有效提高加工效率。

42.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1