一种旋流板及脱硫装置的制作方法

1.本实用新型属于烟气净化设备技术领域,具体涉及一种旋流板及脱硫装置。

背景技术:

2.我国以煤炭为主要的能源结构,煤炭在燃烧的过程中产生大量的污染物,燃煤锅炉使用了我国煤炭总产量的百分之八十以上,造成大量的二氧化硫和烟尘的排放,导致严重的大气污染、酸雨和水污染。现有技术中多采用脱硫塔对燃煤锅炉排放的二氧化硫及粉尘进行吸收处理,然而,在脱硫塔的出口处会排放出部分粉尘污染物,这些污染物会对环境造成一定的破坏,其中一部分是脱硫塔出口处逃逸的雾滴中的粉尘,另一部分是原有烟气中未被洗涤干净的细微粉尘。但是,由于吸收的程度与烟气的行程有关,行程越大,烟气中的二氧化硫和烟尘被吸收的概率就越大。为此,有人通过加高脱硫塔的高度或者在脱硫塔内设一个旋流板来增加烟气的行程。显然增加旋流板是以低成本的方式实现提高脱硫效率的方法。但是现有技术中旋流板中内环处设置了盲板,设置了盲板后会增加旋流板轴心处的阻力,以避免了烟气从此处逃逸,即,经由此处逃逸的烟气不能与喷出的化学药剂充分混合反应;而如果盲板处能允许部分烟气的通过,并使通过内环处的气流能经过旋流片的烟气气流形成旋汇耦合,则可以实现烟气流通阻力减少的同时使经过内环处的烟气能与化学药剂充分混合反应。另外,现有技术中常采用湿法脱硫喷淋法对锅炉燃烧产生的烟气进行净化处理,其在对烟气进行净化处理的过程中喷洒的浆液量很大,部分浆液滴会被脱硫塔内上升的烟气代入到其上部的除雾器中,而普通的平板式和屋脊式除雾器对烟气中夹带的雾滴分离临界粒径大小为大于或等于30微米(μm),而大量小于30微米(μm)的雾滴未能捕集下来,最后从除尘除雾器内排放出,对环境造成一定的污染。因此会在除尘除雾器的末端再增加一级除尘除雾组件,以对烟气进一步的进行处理,而在现有技术中使用的比较多的是电除尘组件,该装置存在着工艺设备庞大笨重,占用空间大,初投资高,运行能耗高,在已建项目上改造难度大等诸多问题。

技术实现要素:

3.有鉴于此,本实用新型的目的是提供一种结构简单合理,运行能耗低的旋流板及脱硫装置。

4.为了解决上述技术问题,本实用新型所使用的技术方案是:

5.一种旋流板,包括内环、外环和多个旋流片,所述内环位于所述外环内,多个所述旋流片相对于所述内环或外环的圆周方向环设,且所述旋流片的两端分别与所述内环和外环固定连接,所述旋流片的延伸方向与所述外环的直径方向的夹角为锐角,所述旋流片与所述内环的连接部高于与所述外环的连接部,所述内环上还设置有端板,所述端板固定在所述内环上并遮盖所述内环的中心孔,且所述端板上开设有多个耦合导孔。

6.一种脱硫装置,包括塔体、管束式除尘除雾组件和一个或多个脱硫组件,所述塔体内设置有烟气通道,所述塔体的两端分别设置有烟气进口和烟气出口,所述烟气进口和烟

气出口皆与所述烟气通道相连通,所述脱硫组件和所述管束式除尘除雾组件安装于所述烟气通道内,且所述脱硫组件和所述管束式除尘除雾组件沿所述烟气进口到所述烟气出口方向依次排列;所述脱硫组件包括喷淋组件和旋流板,所述旋流板和所述喷淋组件由下至上相对于所述塔体的轴向方向间隔设置并与所述塔体相连接,所述旋流板为如上所述的旋流板。

7.作为对所述脱硫装置的进一步改进,所述喷淋组件和旋流板之间还设置有分配环,所述喷淋组件、旋流板和所述分配环间隔设置,所述分配环固定在所述塔体的内壁上,所述分配环的外壁与所述塔体的内壁的相抵接,且所述分配环的内壁向所述塔体的轴心线处延伸,所述分配环的内径小于所述旋流板的外径,所述旋流板的外壁与所述塔体内壁相抵接。

8.作为对所述脱硫装置的进一步改进,相对于所述分配环纵截面,所述分配环的内壁至外壁处的厚度逐渐增大。

9.作为对所述脱硫装置的进一步改进,管束式除尘除雾组件包括基板以及多个管体和多个旋风叶片,所述基板上开设有多个通孔,每个所述管体分别与每个所述通孔相对应,且所述管体与所述基板固定连接,所述旋风叶片分别安装于每根所述管体内,所述管体内还设置有内衬套,所述内衬套与所述管体固定连接,所述内衬套的两端之间设置有收缩部,所述收缩部的内径小于所述内衬套的两端处的内径,所述旋风叶片安装于所述收缩部处,所述内衬套的两端分别到所述收缩部处平滑收缩过渡。

10.作为对所述脱硫装置的进一步改进,所述旋风叶片包括连接座和多个叶片本体,多个所述叶片本体沿所述连接座的外周环设,且所述叶片本体相对于所述连接座的轴线的仰角为30

‑

50度。

11.作为对所述脱硫装置的进一步改进,每个所述管体内皆设置有多个旋风叶片,且所述旋风叶片相对于所述管体的轴向方向间隔设置,且所述内衬套至少设置有一个。

12.作为对所述脱硫装置的进一步改进,所述管体中还设置有冲洗装置,所述冲洗装置与所述管体或所述旋风叶片固定连接,所述冲洗装置用于对所述管体和所述旋风叶片进行冲洗。

13.作为对所述脱硫装置的进一步改进,所述冲洗装置包括内管和多个喷头,所述内管安装于所述管体内,所述喷头沿所述内管的长度方向间隔排列,且所述喷头与所述内管相连接,所述喷头朝向所述管体的内壁。

14.相对于现有技术本实用新型的有益效果主要体现在:由于在内环的端板上开设了耦合导孔,当通过耦合导孔的烟气则会被分割成多股小烟气柱,而烟气通过旋流片时形成外旋的旋转气流,即旋转的外旋烟气气流会与多股小烟气柱之间形成耦合力(旋汇耦合),进而使得多股小烟气柱伴随外旋气流共同形成旋转气流,进而使得烟气中的二氧化硫及粉尘可以与喷出的化学药剂碰撞混合并进行反应,即,对烟气进行脱硫处理;同时,由于允许一部分气流通过,也就进一步减少了脱硫装置中烟气的流动阻力,进而减少了脱硫装置对能源的消耗。

附图说明

15.通过附图中所示的本实用新型优选实施例更具体说明,本实用新型上述及其它目

的、特征和优势将变得更加清晰。在全部附图中相同的附图标记指示相同的部分,且并未刻意按实际尺寸等比例缩放绘制附图,重点在于示出本实用新型的主旨。

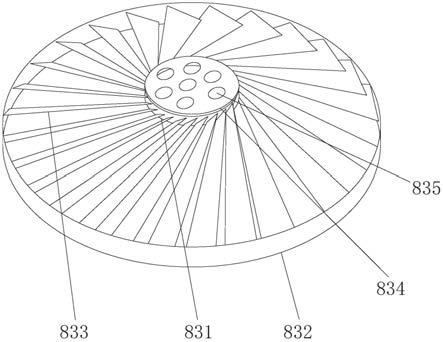

16.图1为本实用新型中旋流板的结构示意图;

17.图2为本实用新型中脱硫装置的结构示意图;

18.图3为本实用新型中管束式除尘除雾组件的结构示意图

19.图4为本实用新型中旋风叶片的剖视结构示意图;

20.图5为本实用新型中旋风叶片中叶片本体的侧视结构示意图;

21.图6为图3的局部放大图。

具体实施方式

22.下面结合附图和具体实施例对本实用新型技术方案作进一步的详细描述,以使本领域的技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定,在本实施例中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限定。

23.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件并与之结合为一体,或者可能同时存在居中元件。本实用新型中所使用的术语“安装”、“一端”、“另一端”以及类似的表述只是为了说明的目的。

24.如图1所示,本实施例提供了一种旋流板83,其包括内环831、外环832 和多个旋流片833,内环831位于外环832内,多个旋流片833相对于内环 831或外环832的圆周方向环设,且旋流片833的两端分别与内环831和外环832通过焊接或螺栓固定,旋流片833的延伸方向与外环832的直径方向的夹角为锐角,例如形成30

‑

50度的角,当烟气经过旋流片833的整流后形成螺旋转动的烟气柱。旋流片833与内环831的连接部高于与外环832的连接部,即旋流片833从纵截面上形成一锥面,有助于减缓烟气气流的瞬间冲击。进一步的,内环831上还设置有端板834,端板834通过螺栓或螺栓固定在内环 831上并遮盖内环831的中心孔,且端板834上开设有多个耦合导孔835。

25.具体来说,由于在内环831的端板834上开设了耦合导孔835,因此一部分烟气也就可以从耦合导孔835中流出,由于耦合导孔835有多个,因此通过端板834过耦合导孔835的烟气则会被分割成多股小烟气柱,而烟气主体部分在通过旋流片833时相对于通过耦合导孔835的小烟气柱则形成外旋的旋转气流,即旋转的外旋烟气气流会与多股小烟气柱之间形成耦合力,进而使得这些多股小烟气柱伴随外旋气流旋转并共同形成旋转气流,进而使得烟气可以与喷出的化学药剂充分混合并进行反应,即脱硫硝。

26.如图1

‑

6所示,本实施例还提供了一种脱硫装置,包括塔体6、管束式除尘除雾组件7和一个或多个脱硫组件8,塔体6内设置有烟气通道61,塔体6 的两端分别设置有烟气进口62和烟气出口63,烟气进口62和烟气出口63皆与烟气通道61相连通,其中烟气进口62位于塔体6的底部,烟气出口63位于塔体6的顶部,脱硫组件8和管束式除尘除雾组件7安装于烟气通道61内,且脱硫组件8和管束式除尘除雾组件7沿烟气进口62到烟气出口63方向依次排列;脱硫组件用于对烟气进行脱硫处理,管束式除尘除雾组件7则是对脱硫后的烟气进一步

的进行除雾除尘。脱硫组件8包括分配环81、喷淋组件 82和旋流板83,旋流板83、分配环81和喷淋组件82由下至上相对于塔体6 的轴向方向依次间隔设置,分配环81通过螺栓固定在塔体6的内壁上,分配环81的外壁与塔体6的内壁的相抵接,且分配环81的内壁向塔体6的轴心线处延伸,分配环81的内径小于旋流板83的外径;进一步的,相对于分配环81纵截面,分配环81的内壁至外壁处的厚度逐渐增大。其中,喷淋组件 82主要由喷淋管和多个喷淋头组成,喷淋管中的脱硫药剂经过喷淋头雾化喷出并在重力的作用下向下下落,而由塔体6的烟气进口62送入的烟气沿气烟气通道61向烟气出口63流动,即化学药剂与烟气相向而行并最终相互交汇溶合,从而使得烟气中的如二氧化硫与化学药剂进行化学反应而脱除。

27.如图2所示,在优选实施例中,塔体6上靠近管束式除尘除雾组件7的侧壁上还设置有人孔64,设置了人孔有助于工作人员在进入到塔体6内,进而对管束式除尘除雾组件7进行清理或维护。

28.具体来说,脱硫装置在使用时,脱硫组件8中的喷淋组件82喷出的化学药剂(如使用石灰、石灰石和用石灰质药剂配制的碱性溶液),会有一部分喷到塔体6的内壁上并最终沿着内壁流到塔体6底部并被回收处理;此时,这部分化学药剂在脱硫过程中所起的贡献将会大大减少,即不能与烟气中的氧化硫充分溶合并反应;而通过在塔体6的内壁上设置了分配环81,则可以对沿塔体6内壁流动的化学药剂进行导流并使其落向旋流板83;当化学药剂在下落过程中以及滴落到旋流板83上被打散后这一过程中会使得化学药剂与通过的烟气进行溶合反应,以最大限度的参与到脱硫过程中去,从而提高了化学药剂的利用率,即提高了脱硫装置的能效比。

29.如图3所示,在优选实施例中,管束式除尘除雾组件7,包括基板1以及多个管体2和多个旋风叶片3,基板1的边缘与塔体6的内壁相抵并固定,其中,基板1上开设有多个通孔11,每个管体2分别与每个通孔11相对应或穿过通孔,且管体2与基板1通过焊接或螺栓固定,旋风叶片3分别安装于每根管体2内。进一步的,管体2内还设置有内衬套4,内衬套4与管体2的内壁以过盈配合的方式固定或焊接固定,且内衬套4的两端之间设置有收缩部 41,其中,收缩部41的内径小于内衬套4的两端端部的内径,内衬套4的两端分别到收缩部41处平滑收缩过渡,旋风叶片3安装于收缩部41处。具体来说,通过设置多根管体2,同时在管体2内设置了内衬套4以及与内衬套4 相互配合的旋风叶片3,其中内衬套4中设的收缩部41会使流过的烟气气流形成文丘里效应,即烟气在经过收缩部41时的气流动态压力相对达到最大值,此时再配合旋风叶片3的导向整流(形成旋转气流)使流过收缩部41的烟气相对达到最大的一个旋转速度;此时在离心力的作用下烟气中携带的液滴(雾粒)和粉尘会与管体2的内壁处密度增高,使得液滴之间、粉尘之间以及液滴和粉尘彼此相互溶合度增高,小颗粒粉尘聚合增长成大颗粒粉尘,小液滴逐渐变成大液滴并最终在管体2壁上液化。其次,由于设置了多根管体2,当烟气所流从管体2内流出后会形成彼此独立的多股旋转烟气气流,此时,相邻的两股旋风气流的交汇耦合区产生的气流逆流效应会进一步使得两股烟气中的液滴和粉尘发生相互撞击,从而可以继续实现烟气中液滴和粉尘的相互捕获、溶合增长;即,烟气从管体2内到管体2外实现了液滴、粉尘以及粉尘与液滴之间发生了至少两次聚合,从而使得烟气中的液滴和粉尘被分离出来,进而实现除尘除雾。

30.脱硫装置在使用时,脱硫组件中的喷淋组件喷出的化学药剂,会有一部分喷到塔体的内壁上并最终沿着内壁流到塔体底部,此时,这部分化学药剂在脱硫过程中所起的贡

献将会大大减少;而通过在塔体的内壁上设置了分配环,则可以对沿塔体内壁流动的化学药剂进行导流并使其落向旋流板;即,在化学药剂在下落过程中以及滴落到旋流板上被打散后这一过程中会使得化学药剂可以最大限度的参与到脱硫过程中去,从而提高了化学药剂的利用率,即提高了脱硫装置的能效比;其次,在塔体内设置了管束式除尘除雾组件,即利用气流的旋转离心力,以及多股旋转气流之间的旋汇耦合力,以实现烟气中液滴(雾气)和粉尘颗粒的增长而被捕获分离,即,脱除烟气中的粉尘和雾气,因此,相对于传统的电除尘简化了结构且降低了脱硫装置的运行能耗。

31.如图2

‑

5所示,在优选实施例中,旋风叶片3包括连接座31和多个叶片本体32,多个叶片本体32沿连接座31的外周环设并与连接座31固定连接,且叶片本体32相对于连接座31的轴线的仰角为30

‑

50度,例如33、35、37、 39、41、43、45、47、49度。在另一实施例中,叶片本体32与连接座31通过转轴形成转动连接,连接座31内还设置有调节机构,调节机构与叶片本体 32传动连接,调节机构用于设节叶片本体32相对于连接座31的轴线的仰角;进一步的,调节机构包括连杆33、伸缩杆34和调节座35,伸缩杆34的一端与连接座31固定连接,另一端与调节座35固定连接,连杆33的一端与叶片本体32的转轴固定连接,另一端与连接座31通过销轴形成转动连接。当需要调节叶片本体32的仰角时,伸缩杆34带动调节座35相对于连接座31做往复运动,调节座35往复运动即拖动连杆33进行偏转,即连杆33带动叶片本体32相对于连接座31进行转动,从而实现叶片本体32的仰角调节,使得旋风叶片3可以据不同的使用需求,对叶片本体32的仰角进行调节,从而实现气流旋转速度的调节。

32.如图2所示,在优选实施例中,每个管体2内皆设置有多个旋风叶片3,且旋风叶片3相对于管体2的轴向方向间隔设置,且内衬套4至少设置有一个。设置的多个旋风叶片3可以对通过管体的烟气气流进行多级整流,形成一个相对稳定的旋转气流。

33.如图3、所示,在优选实施例中,管体2中还设置有冲洗装置5,冲洗装置5与管体2或旋风叶片3固定连接,冲洗装置5用于对管体2和旋风叶片3 进行冲洗;具体来说,冲洗装置5包括内管51和多个喷头52,内管51安装于管体2内,喷头52沿内管51的长度方向间隔排列,且喷头52与内管51 相连通,且喷头52朝向管体2的内壁。当脱硫装置运行一段时间后,粉尘会在管体2的内壁上形成附着,此时,通过向内管51注入水并从喷头52喷出从百对旋风叶片3及管体2内壁上会附着粉尘附着物进行冲洗。本实施例中的内管51贯穿连接座31并与连接座31固定连接。

34.相对于现有技术本实用新型的有益效果主要体现在:由于在内环的端板上开设了耦合导孔,当通过耦合导孔的烟气则会被分割成多股小烟气柱,而烟气通过旋流片时形成外旋的旋转气流,即旋转的外旋烟气气流会与多股小烟气柱之间形成耦合力(旋汇耦合),进而使得多股小烟气柱伴随外旋气流共同形成旋转气流,进而使得烟气中的二氧化硫及粉尘可以与喷出的化学药剂碰撞混合并进行反应,即,对烟气进行脱硫处理;同时,由于允许一部分气流通过,也就进一步减少了脱硫装置中烟气的流动阻力,进而减少了脱硫装置对能源的消耗。

35.在本说明书中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是

第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

36.在本说明书的描述中,参考术语“优选实施例”、“再一实施例”、“其他实施例”或“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

37.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1