一种泡沫法化学粘合无纺布纤维除尘装置的制作方法

1.本实用新型涉及泡沫法化学粘合无纺布纤维生产设备技术领域,特别涉及一种泡沫法化学粘合无纺布纤维除尘装置。

背景技术:

2.无纺布是大量纺织制品所需的材料,其中泡沫法化学粘合法是制成无纺布的制造方法之一。

3.制作无纺布的原材料为蓬松的整面无纺布纤维,泡沫法化学粘合无纺布,是采用胶水接触胶黏辊,使得整面无纺布纤维接触粘有胶水的胶黏辊,随后胶合贴紧的无纺布进入烘干设备进行烘干操作,完成烘干操作后完成基材的胶合处理。

4.在蓬松的无纺布纤维形成前,需要将纤维通过空气进行输送,而输送完成后的空气中存在大量纤维,在向大气排放前,需要进行过滤处理。而目前已有的过滤设备由于各个无纺布纤维制造设备工作时的排气效率不一,在存在较大压差时,会存在废气倒灌的现象,在单台制造设备需要维护时,需要整机停机,使用极其不便,设备利用率低,无法实现仅能与无纺布纤维制造设备一一对应,且过滤效率低,容易出现堵料的问题。

技术实现要素:

5.为此,需要提供一种泡沫法化学粘合无纺布纤维除尘装置,以解决现有技术中已有的过滤设备仅能与无纺布纤维制造设备一一对应,且过滤效率低,容易出现堵料问题。

6.为实现上述目的,发明人提供了一种泡沫法化学粘合无纺布纤维除尘装置,包括除尘总成和风量控制总成;

7.所述除尘总成设有两个以上的进风口,进风口与施风除尘管相连接,分为过滤腔和输出腔,包括过滤筒,过滤网、过滤筒驱动马达和负压风机,过滤筒连接于过滤腔内,过滤筒的外侧面和内侧面相连通,过滤筒的内侧面与输出腔相连通,过滤网包覆于过滤筒外侧,过滤筒驱动马达与过滤筒传动连接,负压风机设置于输出腔内;

8.所述风量控制总成包括压差变送器和电控阀门,压差变送器的检测端设置于施风除尘管中,电控阀门装配于施风除尘管上。

9.进一步地,还包括回收装置,所述回收装置包括回收管和回收管风机,回收管的端部朝向过滤筒外侧面,回收管风机的负压端与回收管相连通。

10.进一步地,还包括刮刀,所述刮刀设置于过滤腔内,并设置于过滤筒的外侧面。

11.进一步地,所述过滤筒及过滤网的数量为两个以上。

12.进一步地,所述过滤筒驱动马达通过皮带及皮带轮与过滤筒传动连接。

13.进一步地,所述过滤筒通过支架及轴承装配于过滤腔中心。

14.进一步地,所述过滤筒横向设置于过滤腔内。

15.进一步地,所述负压风机通过支架装配于输出腔内,并与过滤筒同轴设置。

16.进一步地,所述进风口设置于过滤腔的顶部。

17.进一步地,输出腔与设备出风端相连接,出风端设置于输出腔顶部。

18.区别于现有技术,上述技术方案具有如下优点:通过在除尘总成的过滤腔设置两个以上的出风口,接收来自各个无纺布纤维制造设备输送的不同流速及压力的废气,通过压差变送器检测通气量,并输出信号控制阀门调整对应施风除尘管的通气量,实现了多台无纺布纤维制造设备连接单台除尘装置,提高了除尘设备的利用率,且单台无纺布纤维制造设备停机检修时可关闭电控阀门,保证剩余设备持续工作,且采用了转动过滤筒结构,包覆过滤网进行过滤处理,避免了过滤区域不均匀,过滤效率低及容易出现的堵料问题。

附图说明

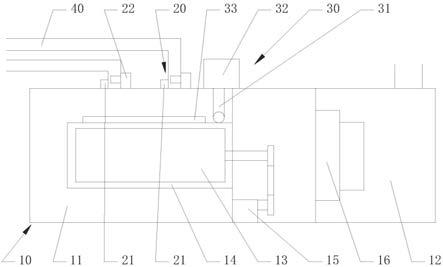

19.图1为本实用新型实施例中泡沫法化学粘合无纺布纤维除尘装置的内部结构示意图。

20.附图标记说明:

21.10、除尘总成;

22.11、过滤腔;12、输出腔;13、过滤筒;14、过滤网;

23.15、过滤筒驱动马达;16、负压风机;

24.20、风量控制总成;

25.21、压差变送器;22、电控阀门;

26.30、回收装置;

27.31、回收管;32、回收管风机;33、刮刀;

28.40、施风除尘管。

具体实施方式

29.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

30.请参阅图1,本实施例公开了一种泡沫法化学粘合无纺布纤维除尘装置,包括除尘总成10和风量控制总成20,除尘总成10的过滤腔11设有两个以上的进风口,进风口与施风除尘管40相连接,除尘总成10分为过滤腔11和输出腔12,除尘总成10包括过滤筒13,过滤网14、过滤筒驱动马达15和负压风机16,过滤筒13连接于过滤腔11内,过滤筒13的外侧面和内侧面相连通,过滤筒13的内侧面与输出腔12相连通,过滤网14包覆于过滤筒13外侧,过滤筒驱动马达15与过滤筒13传动连接,负压风机16设置于输出腔12内。风量控制总成20包括压差变送器21和电控阀门22,压差变送器21的检测端设置于施风除尘管40中,压差变送器21与电控阀门22信号连接,电控阀门22装配于施风除尘管40上。

31.根据上述结构,在泡沫法化学粘合无纺布纤维除尘装置的工作过程中,各个无纺布纤维制造设备的废气,通过施风除尘管进入除尘总成的过滤腔,负压风机此时工作,位于过滤腔内的废气受到负压的引导,向过滤筒的外侧面方向移动,位于过滤筒外侧面个过滤网将纤维阻拦,且由过滤筒驱动马达驱动的过滤筒保证了过滤筒外侧面均可以对单向输入的废气进行过滤,保证过滤能力,剩余的空气穿过过滤网及过滤筒的外侧面,进入过滤筒的内侧面,并由过滤筒的内侧面通入除尘总成的输出腔。进入输出腔的空气由输出腔与废气输出端的连通处排出,完成纤维的过滤。当无纺布纤维制造设备的废气输出量不同时,压差

变送器的检测端检测到各个施风除尘管通入过滤腔内的风量不同时,输出电压或电流信号,通过电脑或plc控制电控阀门的电机运作,或者由输出电压或电流信号在电子显示板上显示数值,由操作人员进行电控阀门的启闭操作。控制电控阀门在施风除尘管上开启和关闭的量。使得通入过滤腔的空气量保持平衡,避免其中任一施风除尘管的气体输出量过小,造成废气逆流及无纺布纤维制造设备排气管的堵料及损坏问题。在除尘装置接入不同型号的无纺布纤维制造设备,不同直径的管路及不同废气输送量的通入过滤腔时,除尘装置均可接入,避免了废气管进气量不同,无法适配的问题。在需要关闭其中一个无纺布纤维制造设备时,关闭该无纺布纤维制造设备对应的电控阀门,随后停止无纺布纤维制造设备的工作。被电控阀门封堵的施风除尘管避免了废气的逆流,保证了剩余无纺布纤维制造设备及除尘总成的持续工作。通过在除尘总成的过滤腔设置两个以上的出风口,接收来自各个无纺布纤维制造设备输送的不同流速及压力的废气,通过压差变送器检测通气量,并输出信号控制阀门调整对应施风除尘管的通气量,实现了多台无纺布纤维制造设备连接单台除尘装置,提高了除尘设备的利用率,且单台无纺布纤维制造设备停机检修时可关闭电控阀门,保证剩余设备持续工作,且采用了转动过滤筒结构,包覆过滤网进行过滤处理,避免了过滤区域不均匀,过滤效率低及容易出现的堵料问题。

32.请参阅图1,在某些优选实施例中,还包括回收装置30。回收装置30包括回收管31和回收管风机32。回收管31的端部朝向过滤筒13的外侧面,回收管风机32的负压端与回收管风机32相连通。通过设置回收装置,采用回收管连通回收管风机,可以将过滤网表面堆积的纤维,采用负压的方式进行清除,保持过滤网和过滤筒的持续工作的能力。

33.请参阅图1,在某些优选实施例中,回收装置30还包括刮刀33,刮刀设置于过滤腔11内,并设置于过滤筒13的外侧面,通过设置刮刀,对过滤筒外侧面进行接触,使得刮刀可以将过滤网表面的纤维刮除,并由回收管集中排出,提高废气内纤维的集中及清除效率。

34.在某些优选实施例中,过滤筒及过滤网的数量为两个以上,通过设置两个以上的过滤筒和过滤网,得以使用多个过滤结构,提高废气的纤维过滤效率。

35.在上述实施例中,过滤筒驱动马达通过皮带及皮带轮与过滤筒传动连接,通过设置皮带及皮带轮,使得过滤筒驱动马达驱动过滤筒,使得过滤筒驱动马达得以设置于除尘总成的过滤腔或输出腔内,避免安装位置受限。在其他实施例中,也可以采用齿轮啮合的方式,实现动力的传输。

36.在某些优选实施例中,过滤筒通过支架及轴承装配于过滤腔中心,通过设置支架及轴承,使得过滤筒得以位于过滤腔中心对过滤腔内滚动的纤维及杂质进行有效过滤,避免沉积在过滤腔底部的落料堵住过滤筒及过滤网。

37.请参阅图1,在某些优选实施例中,过滤筒13横向设置于过滤腔11内,通过横向设置过滤筒,使得过滤筒的长度得以依据过滤腔的长度进行设置,提高过滤效率。

38.请参阅图1,在某些优选实施例中,负压风机16通过支架装配于输出腔12内,并与过滤筒13同轴设置。通过设置于过滤筒同轴设置的负压风机,使得负压风机的负压端得以正对过滤筒的内侧面,提高负压风机在过滤筒内的抽风效率。

39.请参阅图1,在某些优选实施例中,进风口设置于过滤腔11的顶部,施风除尘管40与进风口相连接,通过设置位于过滤腔顶部的施风除尘管,使得污物方便落向过滤筒所在区域,保证过滤效率,避免污物沉积于过滤腔中。

40.请参阅图1,输出腔12的输出端与设备出风端相连接,出风端设置于输出腔12顶部。

41.在上述实施例中,过滤筒的筒身上设有通孔或通槽,过滤网套设于过滤筒上,以实现气体有过滤筒外侧面向内侧面移动的能力。

42.需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本实用新型的专利保护范围。因此,基于本实用新型的创新理念,对本文所述实施例进行的变更和修改,或利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本实用新型专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1