微流路设备的制造方法与流程

1.本公开涉及一种具有形成在多孔质基材的内部的微流路的设备的制造方法。

背景技术:

2.近年来,在如生物化学研究、医疗、药物发现、保健、环境和食品等广泛的领域中,利用微小尺寸的微细流路,开发可以在一个芯片中高效地(微量、快速且简单地)进行生物化学分析的微流路设备已经引起了人们的关注。在微流路设备中,基于纸的纸微分析芯片(paper micro-analysis chip)与传统设备相比具有重量轻和成本低的优点,并且不需要使用电源,并且进一步还具有高的可处置性(disposability)。由于这个原因,在医疗设施不完善的发展中国家和偏远地区以及灾难现场的医疗活动中,以及在必须在水边阻止传染病传播的机场等地方,纸微分析芯片有望成为一种检查设备。另外,由于价格低廉且易于操作,纸微分析芯片作为可以管理和监测自身健康状况的保健设备也引起了人们的关注。

3.在20世纪90年代初,开发了一种微分析芯片,其具有利用光刻法或模具等在玻璃或硅上形成的微尺寸的微细流路,并且在一个芯片上进行样品的预处理、搅拌、混合、反应和检测。结果,微分析芯片实现了检测系统的小型化、快速分析、减少标本、试剂和废液。然而,虽然使用这些光刻技术制造的微流路具有高的精度,但是其制造成本也变高,并且由于难以焚烧,其可处置性变低。另外,当将检测液送入微流路时,需要如注射泵等辅助设备;因此,微流路的使用限于其中布置有设施的环境;并且微流路主要应用于生化系统的研究机构。

4.虽然存在这些问题,但是纸微分析芯片使用如纸或布等廉价材料作为基材,还可以通过利用材料本身的毛细现象来驱动样本或检查液,并且可以以低成本和在无电(non-electric)环境中使用。另外,运输(配送)容易,并且可处置性高(仅通过燃烧完成处置)。此外,该设备不需要维护,因此,可以由任何人(甚至是没有知识的老人或儿童)在任何地方(无论包括没有电源的地方)以低成本通过poc(护理点)容易地实现诊断。因此,目前国际上的研究机构都在进行针对各种传染病、特定疾病、保健(慢性病管理、健康管理)的纸微分析芯片的研发。

5.作为在纸上实际形成微流路(以下也简称为“流路”)的方法,已经提出了如光刻法和丝网印刷法等各种技术。如上所述,在通过光刻法形成流路的方法中,存在许多工艺步骤,例如掩模曝光和蚀刻处理,并且成本变高;在印刷中,按需性(on-demand property)低;并且因此,近年来,已经提出了一种通过喷墨打印机形成流路的方法。

6.在专利文献1中,提出了一种使用市售的喷墨打印机在滤纸内部形成流路的方法。然而,该技术包括用聚苯乙烯等涂布滤纸的整个表面,然后用如氯仿等溶剂形成流路;并且因此,存在其中用户的安全性受损的情况,并且存在流路本身受到溶剂污染的可能性。

7.因此,近年来,如在专利文献2中所述,提出了一种使用墨用uv固化性树脂形成流路的技术;并且根据该技术,可以自由地设计流路,并且可以形成刚性和耐溶剂性高的流路。然而,在该方法中,浸渍在纸的内部的uv树脂必须固化,并且因此需要用高能量的紫外

线照射,并且需要比通常固化更长的固化时间;并且该方法导致在生产率和成本方面不利的流路形成技术。

8.另外,喷墨法通过使喷嘴通过压电法或热法喷射墨来形成对应于微流路的图案(以下称为“流路图案”),因此必须将待喷射的树脂的粘度抑制得低至一定程度。然后,存在喷射到纸张上的低粘度uv树脂在渗透到纸的内部的过程中发生扩散的可能性以及该扩散影响所形成的流路的精度的可能性。例如,存在其中实际流路宽度与目标流路宽度相比变窄数百μm的情况,并且因此,在形成复杂流路或高清晰度流路时存在尺寸精度的问题。另外,在树脂具有低粘度的情况下,难以通过一次喷射将大量树脂放置在纸上。因此,为了将大量的树脂放置在纸上,需要多次喷射墨,或者增大喷头的尺寸,并且仍然存在生产率和分辨率降低这样的问题。

9.另外,存在一种使用可以喷射高粘度墨并且形成高清晰度点的打印机的方法,但是已知通过该方法,形成流路图案的速度变得非常慢,并且流路的生产率显著降低。

10.另外,在专利文献3中,提出了一种使使用固体墨(蜡墨)的喷墨打印机将蜡墨浸渍在滤纸中,并且从而在基材的内部形成流路的方法。然而,该方法采用通过将固体蜡熔融并且喷射熔融的蜡来绘制流路图案的技术;并且因此,实质分辨率低,并且导致流路图案的边缘精度等低。另外,形成流路的材料的主要组分是蜡,并且因此存在耐热性和耐溶剂性降低的可能性,以及所形成的流路的坚牢性及其使用受到限制的可能性。

11.此外,在专利文献4中,提出了一种通过热转印型打印机将热塑性材料渗透到多孔质构件中从而形成流路的方法。在该方法中,可以使用与喷墨法相比具有相对高的熔融粘度的热塑性材料,并且因此该方法具有减少模糊或未渗透部分的效果,但是当将大量的热塑性材料转印到纸上时,在某些情况下由于热扩散而降低了分辨率。因此,在形成构成高精度的微流路的壁(以下,称为“流路壁”)方面仍然存在不足。形成高度精确的流路壁仍然存在不足够之处。

12.鉴于上述,需要一种用于制造纸微分析芯片的技术,该技术可以根据需要以高精度(减少纸的内部的模糊)和在具有高的生产率的同时以低成本形成具有高的疏水性、高的耐溶剂性以及耐热性和耐损伤性的流路。

13.鉴于上述,本公开提出了一种使用电子照相法在如滤纸等基材的内部形成流路的技术,并且满足了上述需求。

14.然而,通常,在通过电子照相法的图像形成中,将树脂设计成使得调色剂尽可能不渗透到纸中以保持图像品质,并且因此难以使用一般的调色剂在纸的内部形成流路。此外,一般的调色剂具有一定程度的疏水性,但不充分,并且也不具有高的耐溶剂性;因此,考虑到渗出等,不能将其用于形成流路壁。

15.基于这些情况,提出了一种具有使用电子照相法形成的高精度流路的微流路设备的制造方法。另外,提出了一种微流路设备的制造方法,该方法使用可以通过热熔融而迅速地渗透到基材的内部并且可以高精度地形成流路的树脂。

16.引用列表

17.专利文献

18.ptl 1:日本专利申请特开no.2015-52584

19.ptl 2:日本专利no.5935153

20.ptl 3:美国专利申请公开no.2012/0198684

21.ptl 4:日本专利申请特开no.2015-131257

技术实现要素:

22.发明要解决的问题

23.本公开旨在提供一种方法,该方法可以根据需要以高精度形成具有高的疏水性、高的耐溶剂性以及耐热性和耐损伤性的流路,并且在具有高的生产率的同时以低成本制造微流路设备。

24.用于解决问题的方案

25.根据本公开的一个方面,提供一种微流路设备的制造方法,所述微流路设备具有夹在形成在多孔质基材的内部的流路壁之间的流路,所述方法包括:通过电子照相法将第一疏水性树脂放置在所述多孔质基材的表面上,以在所述多孔质基材的表面上形成流路图案;和通过加热使所述第一疏水性树脂熔融,以使所述第一疏水性树脂渗透到所述多孔质基材的内部,从而在所述多孔质基材的内部形成流路壁。

26.根据本公开的另一个方面,提供一种微流路设备的制造方法,所述微流路设备具有夹在形成在多孔质基材的内部的流路壁之间的流路,所述方法包括:将第一疏水性树脂放置在所述多孔质基材的表面上,以在所述多孔质基材的表面上形成流路图案;和通过加热使所述第一疏水性树脂熔融,以使所述第一疏水性树脂渗透到所述多孔质基材的内部,从而在所述多孔质基材的内部形成流路壁,其中,当形成所述流路壁时,在所述第一疏水性树脂的贮能弹性模量g'为14pa以下并且其损耗弹性模量g"为10pa以上的温度下,使所述第一疏水性树脂渗透。

27.发明的效果

28.根据本公开的一个方面,可以提供一种微流路的制造方法,该方法根据需要使用高粘度材料在具有高的生产率的同时以低成本制造具有高的疏水性、以及高的耐溶剂性和耐热性和耐损伤性也高的微流路。

29.根据本公开的另一个方面,可以提供一种在多孔质基材中形成其中抑制了模糊的高精度流路图案的方法。

附图说明

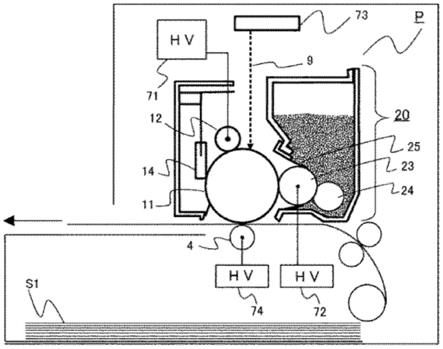

30.[图1]

[0031]

图1为流路图案形成单元的示意图。

[0032]

[图2]

[0033]

图2为处理盒的示意图。

[0034]

[图3]

[0035]

图3为示出流路图案形成单元的示意性控制模式的框图。

[0036]

[图4]

[0037]

(a)为示出实施例1中的流路图案的图,(b)为示出具有曲线和分支的流路图案的图。

[0038]

[图5]

[0039]

图5为示出实施例1中的流路形成的说明图。

[0040]

[图6]

[0041]

(a)为树脂颗粒a的贮能弹性模量g'和损耗弹性模量g"的温度依赖图,(b)为树脂颗粒b的贮能弹性模量g'和损耗弹性模量g"的温度依赖图,(c)为树脂颗粒c的贮能弹性模量g'和损耗弹性模量g"的温度依赖图,(d)为使用vylon200(注册商标)的树脂颗粒的贮能弹性模量g'和损耗弹性模量g"的温度依赖图,并且(e)为树脂颗粒d的贮能弹性模量g'和损耗弹性模量g"的温度依赖图。

[0042]

[图7]

[0043]

图7为实施例4中的流路图案形成单元300的示意图。

[0044]

[图8]

[0045]

图8为示出实施例4中的流路形成的说明图。

[0046]

[图9]

[0047]

图9为示出实施例5中的流路形成的说明图。

[0048]

[图10]

[0049]

图10为示出实施例6中的流路形成的说明图。

[0050]

[图11]

[0051]

图11为示出实施例7中的流路形成的说明图。

[0052]

[图12]

[0053]

图12为示出实施例8中的流路形成的说明图。

[0054]

[图13]

[0055]

图13为实施例9中的流路图案形成单元的示意图。

[0056]

[图14]

[0057]

图14为实施例9中的定影设备单元的示意图。

[0058]

[图15]

[0059]

图15为用于示出实施例10中的流路形成的说明图。

[0060]

[图16]

[0061]

图16为实施例11中的设置有覆盖层和保护层的微流路设备的图。

具体实施方式

[0062]

下面将参照附图描述本公开的示例性实施方案。然而,以下实施方案仅仅为实施例,并且本公开不限于实施方案的内容。另外,在以下的各图中,对于实施方案的描述不是必要的构成要素将从图中省略。

[0063]

在本公开中,首先,通过电子照相法由疏水性树脂在多孔质基材上形成流路图案。接下来,通过加热使流路图案熔融并且渗透到多孔质基材中。以此方式,在多孔质基材的内部形成流路。下面将描述各构成要素。

[0064]

《流路图案形成单元》

[0065]

将参照图1、图2和图3描述整个流路图案形成单元的构成。图1为示出流路图案形成单元的示意性构成的截面图,并且示意性地示出了各构成。图2为处理盒p的示意性截面图。图3为示出流路图案形成单元的主要部分的示意性控制模式的框图。

[0066]

首先,将描述流路图案形成单元的构成、流路图案形成方法和各构件。将参照图1和图2根据流路图案形成方法的顺序来描述与流路图案形成方法有关的各构件。

[0067]

流路图案形成单元可以容纳处理盒p。因此,通过更换整个处理盒p,维护是容易的,并且便利性是令人满意的。处理盒p包括作为图像承载构件的感光鼓11。充电辊12、显影设备20和清洁构件14设置在感光鼓11的周围。充电辊12为用于对感光鼓11的表面充电的辊状充电构件。显影设备20通过显影剂的树脂颗粒对形成在感光鼓11的表面上的静电潜像来显影。清洁构件14清洁感光鼓11的表面。形成流路图案所需的电压可以由充电高压电源71、显影高压电源72和转印高压电源74施加,并且由控制单元202(图3)控制。另外,流路图案形成单元通过马达m1(未示出)驱动处理盒p的感光鼓11,并且可以通过马达m2(未示出)驱动处理盒p的显影设备20。

[0068]

当流路图案形成开始时,感光鼓11通过马达m1的驱动而沿图2中的箭头a所示的方向旋转,并且充电辊12通过感光鼓11的旋转而沿图2中的箭头b所示的方向旋转。为了说明,在后述的实施例中,将感光鼓11的处理速度设定为150mm/sec。

[0069]

感光鼓11具有其中如opc、非晶硒和非晶硅等感光材料设置在由铝或镍等形成的圆柱状鼓上的构成。在后述实施例中,将外径设定为20mm,并且将感光材料的厚度设定为13μm。

[0070]

作为用作充电构件的充电辊12,可以使用包括导电性轴芯体(导电性金属芯)和导电性橡胶层的单层辊。然后,通过作为电压施加单元的充电高压电源71向充电辊12施加电压。随后,使施加了电压的充电辊与感光鼓11接触,并且使感光鼓11的表面均匀地充电。将dc(直流)电压施加到充电辊12,并且通过放电使感光鼓11均匀地充电到充电电位vd。将此时的vd称为暗电位并且为-460v。为了说明,在后述实施例中,使用外径为7.5mm、体积电阻为103ω

·

cm~106ω

·

cm的单层辊作为充电辊12,并且向其施加直流电压。另外,将感光鼓的表面均匀充电至-460v(vd:暗部电位)。

[0071]

在感光鼓11的表面已经由充电辊12充电之后,用从曝光单元73发射的激光束9照射感光鼓11的表面。在用激光束9照射的感光鼓11的表面上,表面电位变为作为亮部电位的vl,并且形成静电潜像。为了说明,在后述实施例中,将vl设定为-100v。如图3所示,从控制器200经由接口201向曝光单元73输入已经输入到控制单元202并且已经在其中进行了图像处理的图像(流路图案)信息的时间序列电数字像素信号。曝光单元73包括激光输出单元、旋转多面镜(多面镜)、fθ透镜和反射镜,该激光输出单元输出调制成与要输入的时间序列电数字像素信号对应的激光束9;并且通过激光束9对感光鼓11的表面进行主扫描曝光。由于该主扫描曝光和通过感光鼓11的旋转的副扫描,在感光鼓11上形成对应于图像(流路图案)信息的静电潜像。

[0072]

《流路图案形成方法》

[0073]

流路图案形成单元具有控制显影设备20的位置的接触/分离单元75,并且可以在形成流路图案时和不形成流路图案时将显影设备20的位置控制到不同的位置。接触/分离单元75的操作由图3所示的控制单元202控制。

[0074]

在感光鼓11已经开始旋转之后,显影设备20通过接触/分离单元75来移动已经与感光鼓11分离的显影剂承载构件的显影辊23,以与感光辊11接触。

[0075]

随后,通过分别连接到辊的马达m2的驱动,显影辊23开始沿图2中的箭头c的方向

旋转,并且树脂颗粒供给构件的树脂颗粒供给辊24开始沿图2中的箭头d的方向旋转。然后,由于从显影辊23用显影高压电源72施加到显影辊23的-300v的电压作为显影电压,通过显影辊23将作为显影剂的树脂颗粒供给到形成在感光鼓11上的静电潜像,换言之,使上述vl部和静电潜像显影。为了说明,此时将感光鼓11的表面的移动速度与显影辊23的表面的移动速度之比(显影辊23的表面的移动速度/感光鼓11的表面的移动速度)称为显影圆周速度比。可以通过控制显影圆周速度比来控制要在感光鼓11上显影的显影剂的量。例如,如果显影圆周速度比为2.5,则在其中显影辊23上的所有显影剂在感光鼓11上显影的情况下,感光鼓11的表面上的每单位面积的显影剂的量变为显影辊23的表面上的每单位面积的显影剂的量的2.5倍。在后述实施例中,显影圆周速度比通过马达m2的速度来控制,使得可以将适合于在多孔质基材s1的内部中形成微流路壁的显影剂量供给到感光鼓。

[0076]

通过显影剂图像和由转印高压电源74施加了转印电压的转印辊4之间的电位差将显影剂图像(树脂颗粒图像)转印到记录介质的多孔质基材s1上。后面将描述的多孔质基材s1为多孔质片状介质。在后述实施例中,使用辊作为转印辊4,该辊在导电性金属芯上具有半导电性海绵的弹性层,该半导电性海绵的弹性层主要包含弹性体的nbr醇合橡胶(nbr hydrin rubber),并且其电阻通过使用离子导电材料来调节。将转印辊4的外径和导电性金属芯的外径分别设定为12.5mm和6mm,并且施加+2000v的转印电压。另外,当施加+2000v时,在实施例中使用的转印辊的电阻值如下。

[0077]

在温度为23℃和相对湿度为50%的常温常湿环境下:1.0

×

108ω~3.0

×

108ω在温度为32℃和相对湿度为80%的高温高湿环境下:0.5

×

108ω

[0078]

在温度为15℃和相对湿度为10%的低温低湿环境下:8.0

×

108ω

[0079]

在显影剂图像保留在重力方向上的上侧的状态下,将显影剂图像已经转印到其上的多孔质基材s1排出到流路图案形成单元的外部。另外,已经通过转印辊4的感光鼓11上的未被转印的显影剂由与感光鼓11接触的清洁构件14刮除。之后,再次重复从充电辊12的充电开始的过程,并且连续地形成流路图案。

[0080]

在流路图案形成已经完成之后,通过接触/分离单元75将显影辊23与感光鼓11分离,并且进行后旋转操作;从而将流路图案形成单元中的状态重置,并且流路图案形成单元准备好,以便接下来形成流路图案时能够快速印刷。在显影辊23已经通过接触/分离单元75与感光鼓11分离之后,关闭马达m2的驱动,从而可以抑制显影剂的劣化。

[0081]

接下来,将参照图3描述流路图案形成单元的操作控制。控制单元202控制流路图案形成单元的操作,并且发送和接收各种电信息信号。另外,控制单元202进行从各种处理设备和传感器输入的电信息信号的处理,以及对各种处理设备的命令信号的处理。根据规定的控制程序或参照表,控制器200通过控制单元202经由接口201向主机设备发送各种电信息和从主机设备接收各种电信息,并且整体地控制流路图案形成单元的流路图案形成操作。控制单元202包括作为用于进行各种运算处理的中央元件的cpu155,以及作为存储元件的如rom和ram等存储器15。在ram中,存储有传感器的检测结果、计数器的计数结果、计算结果等,并且在rom中,存储有控制程序、通过实验等预先获得的数据表。流路图案形成单元中的控制目标、传感器、和计数器等连接到控制单元202。控制单元202控制各种电信息信号的发送和接收、各单元的驱动定时等,从而进行预定流路图案形成序列等的控制。控制单元202控制例如充电高压电源71、显影高压电源72、曝光单元73、转印高压电源74、显影圆周速

度改变单元76等,从而调节施加电压和曝光量等。

[0082]

在图1的流路图案形成单元中,未示出从控制单元202到充电高压电源71、显影高压电源72、曝光单元73和转印高压电源74的各连接。然而,实际上,将充电高压电源71、显影高压电源72、曝光单元73和转印高压电源74连接到控制单元202,并且控制单元202控制各电源和单元。另外,流路图案形成单元基于从主机设备输入到控制器200的电流路图案信号在多孔质基材s1上形成流路图案。为了说明,主机设备的实例包括图像读取器、个人计算机(以下,也称为pc)、传真机和智能手机。

[0083]

《显影设备》

[0084]

接下来,将参照图2详细描述根据本公开的显影设备20的与显影处理相关联的部分的构成。

[0085]

显影设备20包括面向感光鼓11的位置处具有开口的显影容器21,并且树脂颗粒代替在一般的电子照相设备中使用的调色剂贮能在显影容器21中。显影设备20包括显影辊23和树脂颗粒供给辊24。

[0086]

显影辊23具有在承载树脂颗粒的同时将树脂颗粒输送到感光鼓11上的静电潜像的作用。作为显影辊23,可以使用在弹性层的表面上具有其中分散有粗糙颗粒的表面层的辊。树脂颗粒的输送性可以通过显影辊23的表面粗糙度来调节。在后述实施例中,使用在由有机硅橡胶形成的弹性层的表面上具有表面层的辊,在该表面层中分散有直径为10μm的颗粒,同时使用聚氨酯橡胶作为粘结剂。将表面粗糙度ra设定为约3.5μm。

[0087]

树脂颗粒供给辊24具有摩擦显影辊23的表面的发泡层,并且具有向显影辊23供给显影容器21中的树脂颗粒的作用。将树脂颗粒供给辊24与显影辊23电连接,并且使电位相等。

[0088]

另外,显影设备20具有用作调节已经向显影辊23供给的树脂颗粒的涂布量的树脂颗粒调节构件的显影刮板25。作为显影刮板25,可以使用例如其中由支承金属板支承的薄不锈钢(sus)板的构件。将显影刮板25与显影辊23电连接,并且使电位相等。

[0089]

在后述实施例中,作为显影刮板25,使用其中厚度为80μm的不锈钢(sus)板由厚度为1mm的支承金属板支承的构件。通过25~35g/cm的压力使显影刮板25的sus板的尖端与显影辊23接触。将接触方向设定为其中自由端侧的尖端相对于接触部位于显影辊23的旋转方向的上游侧的反方向。由于上述构成,已经通过显影刮板25的显影辊23的表面涂布有每单位面积0.50mg/cm2的树脂颗粒。

[0090]

《流路图案》

[0091]

在后述实施例1中,使用流路图案形成单元,通过将树脂颗粒放置在多孔质基材s1上并且形成树脂颗粒图像,从而形成图4(a)所示的流路图案80。流路图案80对应于流路壁81、附着有试剂的试剂部83、附着有检查液的检查液部84、和连接试剂部83与检查液部84的流路82。然而,流路图案的形状、尺寸等当然不限于此,并且可以为使用直线和曲线的组合的形状,或者使用分支的形状;并且可以改变流路的宽度。

[0092]

在后述实施例中形成图4(a)的流路图案的情况下,将夹着流路82的流路壁81的宽度l1设定为4mm,并且将流路82的宽度l2设定为1.5mm。

[0093]

具有曲线和分支的流路图案85的实例示于图4(b)。在该实例中,各自附着有试剂的试剂部85b、85c和85d与附着有检查液的检查液部85a通过流路85e来连接。

[0094]

《加热处理》

[0095]

其中已经形成流路图案80的多孔质基材s1通过加热单元的热处理,从而使树脂颗粒熔融,渗透到多孔质基材s1中,并且形成具有由疏水性壁包围的流路的微流路设备。

[0096]

因此,需要将加热温度控制在使树脂颗粒熔融并且熔融的树脂渗透到多孔质基材s1中的温度。后面将描述树脂颗粒的物性,但是在后述的实施例的构成中,树脂颗粒在140℃以上的温度下熔融,并且渗透到多孔质基材s1中。

[0097]

对于加热时间,需要熔融树脂完全完成渗透到多孔质基材s1的厚度方向中的时间,但是如果加热时间太长,则存在树脂导致超过所需的扩散的可能性,并且与所形成的流路图案的厚度相比,在加热处理之后的流路82变薄。虽然取决于加热温度,但是可以通过将加热时间设定为1~10分钟来形成适当的流路壁。

[0098]

鉴于上述,将后述实施例中的加热条件设定为在200℃的环境下2分钟。使用烘箱(yamato scientific co.,ltd.,鼓风恒温培养箱dn610h)作为加热单元。然而,加热方法不限于烘箱,并且可以使用远红外加热器或加热板等;并且加热条件也应当根据树脂颗粒和多孔质基材s1的物性选择。

[0099]

下面将参照图5描述在上述条件下的加热处理。

[0100]

沿图4(a)中的线5a-5a'截取的示意性截面图示于图5,作为示出在加热之前和之后的树脂颗粒的图。图5(a)为加热前的截面图,图5(b)为加热后的截面图。

[0101]

如图5(a)所示,加热前的树脂颗粒t仅附着于成为多孔质基材s1的流路壁81的区域91的表面,不会附着于成为流路82的区域92。树脂颗粒t通过随后的加热而熔融,并且熔融的树脂颗粒t由于毛细现象而渗透到多孔质基材s1的内部。

[0102]

在200℃下加热2分钟后,如图5(b)所示,疏水性树脂在多孔质基材s1的厚度方向上渗透,并且在多孔质基材s1中形成流路82,该流路82夹在熔融后渗透的树脂t'之间。

[0103]

如上所述,通过使用流路图案形成单元和加热单元,可以制造具有由多孔质基材s1中的流路壁包围的流路的微流路设备。

[0104]

在其中使用基于图4(a)的流路图案制备的微流路设备的情况下,例如,将显示颜色反应的试剂附着到试剂部83,然后将检查液附着到检查液部84。附着的检查液经由流路82扩散到试剂部83。检查设备或检查者可以检查此时发生的显色反应。例如,在检查血糖值的情况下,可以使用血液作为检查液,并且可以使用氧化酶、过氧化物酶和碘化钾的混合液作为试剂。在检查尿酸值的情况下,可以使用血液作为检查液,并且可以使用尿酸酶、过氧化物酶和4-氨基安替比林的混合液作为试剂。

[0105]

将描述基于图4(b)的流路图案制备的微流路设备的使用实例。将试剂a附着到试剂部85b,试剂b附着到试剂部85c,试剂c附着到试剂部85d;然后将检查液附着到检查液部85a。然后,已经附着到检查液部85a的检查液渗透到流路85e中,但在途中分支;由此,检查液仅与试剂部85b中的试剂a反应,仅与试剂部85c中的试剂b反应,仅与试剂部85d中的试剂c反应。通过使用分支流路,可以同时检查与多种试剂的反应。另外,与通向检查液部85a的部分处的流路85e类似,流路85e形成为弯曲形状,因此可以消除或减少边缘部中的检查液的积聚。

[0106]

《显影剂》

[0107]

当通过上述工艺制备微流路设备时,显影剂的这种特性将在下面描述为优选的。

[0108]

构成微流路设备的流路壁的树脂需要不会由于空气中的水分而膨胀,并且因此需要具有一定程度的疏水性。为此,使用由疏水性树脂构成的树脂颗粒作为显影剂。树脂颗粒的疏水性优选为作为吸水率为约1%以下。此外,吸水率更优选为0.1%以下,这是因为吸水率越低,可以防止越多的检查液向流路的外部渗出,并且可以降低对检查的影响,因此更优选为0.1%以下。

[0109]

另外,显影剂需要同时具有适合于前述流路图案形成工艺的特性,以及在加热处理中熔融并且由于毛细现象而快速渗透到多孔质基材中而不引起模糊的特性两者。

[0110]

具体地,可以使用包含树脂作为主要组分的具有在加热处理中熔融并且通过毛细现象快速渗透到多孔质基材s1中而不引起模糊的特性的树脂颗粒,并且可以根据需要包含电荷控制剂等以便获得适用于流路图案形成工艺的特性。

[0111]

另外,在喷墨型打印机中,当从喷头喷射墨时,墨的粘度需要为约0.15pa

·

s。另外,即使在热转印型打印机中,也需要材料为1.6pa

·

s以下。另一方面,在电子照相法的情况下,甚至可以使用在100℃下的熔融粘度为1000pa

·

s以上的材料,材料的选择范围宽,并且从这个观点来看电子照相法也是优选的。

[0112]

当熔融粘度低时,树脂颗粒变得容易渗透到多孔质基材的内部,但是渗透时的模糊变大。相反地,当熔融粘度变高时,认为渗透时的模糊变小,但树脂颗粒变得难以渗透到多孔质基材中。然而,已经发现通过适当地控制树脂颗粒的贮能弹性模量g'和损耗弹性模量g",可以令人满意地同时实现渗透性和抑制模糊两者。

[0113]

可以同时实现渗透性和抑制模糊的树脂的实例包括环状烯烃共聚物(cyclic olefin copolymer)(环状烯烃共聚物(cyclo olefin copolymer))。以下将环状烯烃共聚物称为coc。

[0114]

下面将描述用于流路图案形成工艺的coc的特性。coc不仅相对于显影刮板25和显影辊23具有负带电性,而且具有低的吸水性。因此,包含coc的树脂颗粒在流路图案形成工艺中具有高的带电稳定性,并且具有高的贮能稳定性。另外,机械强度高,并且因此,即使在其中树脂颗粒在显影辊23和显影刮板25之间反复摩擦的情况下,树脂颗粒也能防止产生裂纹或变形。如上所述,coc适用于使用电子照相法的流路图案形成工艺。在包含coc的树脂颗粒中,coc的比例优选为50质量%以上。

[0115]

存在其中需要微流路设备具有耐溶剂性的情况。coc除了具有高的疏水性以外,还具有高的耐溶剂性,并且不溶于各种检查液;并且可以形成流路,通过该流路可以进行这类检查,从而不会导致从流路的泄漏。此外,如前所述,coc具有高的机械强度,并且耐热和耐损伤,因此,可以制备易于操作的微流路设备。

[0116]

在后述的实施例1中使用的树脂颗粒a为通过以下方式制造的颗粒。

[0117]

(i)将coc(由polyplastics co.,ltd.制造的tm级,比重=1.02,乙烯和降冰片烯的共聚物(摩尔比85:15))的粒料(pellet)细粉碎。

[0118]

(ii)将细粉碎物分级,使得体积平均粒径为6μm。

[0119]

(iii)对经分级的颗粒进行热球形化处理(thermal spheroidizing treatment),以获得coc颗粒。

[0120]

(iv)向热球形化的coc颗粒中,外部添加1.6质量%的数均粒径为10nm的疏水性二氧化硅颗粒作为外部添加剂。

[0121]

用外部添加剂涂布树脂颗粒的表面,从而可以提高负带电性能和流动性。为了说明,对用作外部添加剂的二氧化硅颗粒进行疏水化处理,并且外部添加的量很小;并且因此,当最终使用微流路设备时,二氧化硅颗粒不会影响流路。然而,外部添加的量和要外部添加的物质不限于此,并且可以根据显影设备的构成(如要使用的显影剂承载构件和显影剂调节构件)来适当地选择。

[0122]

为了说明,通常,coc即使在100℃下也具有约1000pa

·

s的熔融粘度,因此,难以在喷墨法、热转印法等中使用coc。

[0123]

在其中通过电子照相形成流路图案的情况下,树脂颗粒的尺寸和形状需要与一般的电子照相调色剂的尺寸和形状相同。因此,可以控制树脂颗粒的尺寸和形状,以便与一般的电子照相调色剂的尺寸和形状相似。

[0124]

《多孔质基材》

[0125]

优选多孔质基材示出适当的空隙率和亲水性。作为多孔质结构,开孔气泡结构和网络(纳米纤维等)结构是令人满意的,并且其实例包括滤纸、普通纸、优质纸、水彩纸、肯特纸(kent paper)、合成纸、合成树脂的多孔膜、织物和纤维制品。在实例当中,从具有高的空隙率和令人满意的亲水性的观点,优选滤纸。

[0126]

空隙率可以根据目的适当选择,但优选为20%~90%。在其中空隙率在该范围内的情况下,在作为微流路设备的基材的强度充分的同时,还可以在检查液的渗透性方面获得充分的特性。

[0127]

基材的亲水性为使如血液、尿液和唾液等检查液的含水生物体液能够扩散到基材中的必要性质。

[0128]

通常使用的多孔质基材的平均厚度为0.01mm~0.3mm。当平均厚度为0.01mm以上时,作为基材的强度是合适的。当平均厚度为0.3mm以下时,coc容易渗透到基材中,并且变得容易形成流路壁。然而,平均厚度可以根据应用来选择,并且也存在其中使用厚度为约0.6mm的基材的情况。

[0129]

流路壁(疏水壁)通过使树脂渗透到多孔质基材的孔中并且用树脂填充所述孔而形成,并且因此,需要用树脂颗粒充分地填充多孔质基材的孔,以形成其中抑制泄漏或渗出的流路。另一方面,如果渗透到基材中的树脂的量太大,则过量的树脂导致在多孔质基材的表面上扩散或渗出到背面。因此,树脂颗粒的量需要根据多孔质基材的空隙率、厚度等来调节。在电子照相法中,与其它方法相比,可以容易地调节在形成流路图案时要放置在多孔质基材上的树脂颗粒的量,并且可以一次放置更大量的树脂颗粒。因此,电子照相可以容易地形成可靠的流路,并且从该观点来看也是优选的方法。

[0130]

可以通过改变显影辊23上每单位面积的树脂颗粒的量(g/cm2)、流路图案形成单元中的显影圆周速度比、和用于将树脂颗粒转印到感光鼓11的表面上的转印高压电源来适当地调节多孔质基材上的树脂颗粒的量。另外,不需要以完全填充多孔质基材中的孔的量放置树脂颗粒,并且该量可以为使流路起到抑制泄漏或渗出的流路的作用的量。

[0131]

例如,作为多孔质基材,由厚度为20μm且具有不同基重的纤维素纤维形成的三种类型的滤纸可以用作多孔质基材s1-1、s1-2和s1-3。

[0132]

多孔质基材s1-1、s1-2和s1-3的表观密度(g/cm3)可以计算为(基重/厚度

×

1000),并且空隙率(%)可以计算为((真密度-表观密度)/真密度

×

100)(参见表1)。

[0133]

[表1]

[0134]

表1

[0135][0136]

《树脂颗粒的粘弹性特性》

[0137]

贮能弹性模量g'表示物体的弹性,并且低的贮能弹性模量g'意味着相对于一定载荷的变形大。换言之,在其中树脂颗粒的贮能弹性模量g'低的情况下,当由于毛细现象引起的渗透力作用在多孔质基材s1中时,树脂颗粒变得更容易渗透到多孔质基材s1中。

[0138]

损耗弹性模量g"表示物体的粘度,并且树脂颗粒的损耗弹性模量g"高意味着粘度高。粘度高意味着当流体的速度在流动中的各点不同时,并且流体具有使速度相等和均匀化的强性质。换言之,当树脂颗粒的损耗弹性模量g"高时,树脂颗粒在渗透到多孔质基材中时倾向于以与其周围环境相同的速度移动;并且因此,多孔质基材s中的渗透不均匀变小,并且抑制了模糊。由于多孔质基材的温度不均匀和海绵状孔的尺寸不均匀等,毛细作用力也出现不均匀,并且存在其中流路图案变模糊的情况。因此,优选树脂颗粒在加热定影处理的温度下具有高的粘度并且处于抵抗引起模糊的状态。

[0139]

换言之,为了形成令人满意的流路,在示出贮能弹性模量g'低而损耗弹性模量g"高这样的熔融特性的这样的温度下进行加热处理变得很重要,并且使树脂颗粒渗透到基材中。

[0140]

在此,将参考树脂颗粒a的弹性模量的图(图6(a))来描述使树脂颗粒快速渗透到多孔质基材中而不引起加热处理中的模糊所需的粘弹性特性。为了说明,在图6中,如“1e+3”等描述意指“1

×

10

3”。图6(a)中的实线表示温度变化时树脂颗粒a的贮能弹性模量g'的值,图6(a)中的虚线表示温度变化时树脂颗粒a的损耗弹性模量g"的值。虽然树脂颗粒a的详细物性将在后面描述,但树脂颗粒a在200℃下的低贮能弹性模量g'为0.4pa,并且具有在200℃下的损耗弹性模量g"为10pa的这种高的粘度状态。

[0141]

在弹性模量的测量中,首先,将树脂颗粒设置在直径为20mm的粒料成形模具(pellet molding die)中,通过加压器向其施加15吨的载荷,调节树脂颗粒的量使得加压后的粒料的厚度变为1mm,并且制备粒料。接下来,所制备的粒料(直径为20mm,厚度为1mm)固定在旋转粘弹性测量设备ar-g2(由ta instruments com.制造)的下板和上板之间。以1hz的周期从上板施加10pa的剪切应力,并且贮能弹性模量g'和损耗弹性模量g"根据与作为此时的响应的剪切应力的相位差来计算。在板之间的温度以2℃/分钟的速度变化的同时,上述测量在70℃~200℃之间进行。

[0142]

首先,参照由图6(a)中的实线所示的贮能弹性模量g',贮能弹性模量g'随着温度升高而迅速降低,在130℃时降至14pa以下,并且在200℃时达到0.4pa。当贮能弹性模量g'为14pa以下时,由于如前所述的多孔质基材s1引起的毛细现象,使墨快速渗透到多孔质基材s1的内部。在该实例中,树脂颗粒在130℃以上的温度下渗透到多孔质基材中,此时贮能弹性模量g'变为14pa以下。因此,有必要将加热处理中的温度控制在至少130℃以上。

[0143]

另一方面,由图6(a)中的虚线表示的损耗弹性模量g"也随着温度升高而降低,但

保持即使在200℃下,粘度也高达约10pa的状态。只要损耗弹性模量g"为10pa以上,就可以充分抑制模糊,并且因此,从损耗弹性模量g"的观点,加热处理中的温度优选为200℃以下。

[0144]

换言之,在树脂颗粒a的情况下,树脂颗粒a可以快速渗透到多孔质基材中而不引起模糊的加热温度为130℃以上且200℃以下。

[0145]

[实施例]

[0146]

(实施例1和2,以及比较例1)

[0147]

使用图1和图2所示的设备和前述的树脂颗粒a,在前述的多孔质基材s1-2上形成图4(a)中所示的流路图案。

[0148]

在表2中,示出了其中在加热处理中的加热温度为200℃的情况下的结果(实施例1)、在130℃的情况下的结果(实施例2)和120℃的情况下的结果(比较例1)。在120℃的加热温度下,贮能弹性模量g'为32pa,并且向多孔质基材s1-2中的渗透是不充分的。

[0149]

注意的是,在包含coc的树脂颗粒a中,200℃下的贮能弹性模量g'与损耗弹性模量g"的比率tanδ(=g"/g')为约26,但与许多树脂材料的tanδ为约0.1~1.0相比,该值相当大。由于该性质,在由于低的贮能弹性模量g'而渗透到多孔质基材s1-2中的同时,树脂颗粒a由于高的损耗弹性模量g"而保持粘度,并且可以形成流路而不引起模糊。换言之,使用coc的树脂颗粒使形成在多孔质基材上的流路图案以高精度渗透到多孔质基材s1-2的内部,并且可以形成流路壁。结果,以高精度形成对应于流路图案的流路。

[0150]

《比较例2》

[0151]

作为比较例2,下面将描述其中使用具有图6(b)所示的粘弹性的树脂颗粒b的情况。树脂颗粒b为通过以与树脂颗粒a的情况相同的方式向不是由coc形成而是由苯乙烯和丙烯酸丁酯的共聚物形成的颗粒外部添加二氧化硅颗粒而获得的颗粒,并且具有体积平均粒径为6μm。如图6(b)所示,树脂颗粒b的贮能弹性模量g'和损耗弹性模量g"倾向于随着温度升高而降低,但两个模量在1

×

102pa和1

×

103pa之间停止降低。因此,在树脂颗粒b中不存在其中贮能弹性模量g'为14pa以下的温度区域。

[0152]

将树脂颗粒b实际放置在多孔质基材上,并且在200℃的加热温度下进行加热处理;但是树脂颗粒b仅在多孔质基材的表面上熔融和扩散,并且没有观察到树脂颗粒b渗透到多孔质基材s1的内部的这种外观。

[0153]

《比较例3》

[0154]

另外,作为比较例3,将描述其中使用具有图6(c)所示的粘弹性的树脂颗粒c的情况。在树脂颗粒c中,在200℃下,贮能弹性模量g'为0.4pa,并且损耗弹性模量g”为0.1pa;并且在125℃下,贮能弹性模量g'为12pa,并且损耗弹性模量g”为5pa。换言之,树脂颗粒c为其中贮能弹性模量g'和损耗弹性模量g"都低的树脂颗粒,并且不存在其中贮能弹性模量g'为14pa以下且损耗弹性模量g"为10pa以上的温度区域。因此,当使用树脂颗粒c形成流路壁时,通过在125℃的加热温度下加热,树脂颗粒c快速渗透到多孔质基材中;但是,当树脂颗粒c渗透到多孔质基材中时,渗透集中在其中树脂颗粒c容易渗透的部分,从而出现模糊。

[0155]

《实施例3》

[0156]

使用coc(由polyplastics co.,ltd.制造的8007f-600级)代替树脂颗粒a中使用的coc(由polyplastics co.,ltd.制造的tm级)。此外,相对于100质量份的coc,将50质量份的塑性组分(石蜡蜡hnp-51(nippon seiro co.,ltd.))混炼,并且获得混炼树脂。除了使用

混炼树脂以外,通过以与树脂颗粒a的情况相同的方式制造来获得树脂颗粒d。

[0157]

在仅有coc(由polyplastics co.,ltd.制造的8007f-600级)的情况下,直到300℃都不不存在其中贮能弹性模量g'变为14pa以下的温度区域,但是当coc与塑性组分的石蜡蜡混合时,将存在贮能弹性模量g'变为14pa以下的温度区域。具体地,树脂颗粒d具有图6(e)所示的粘弹性。在该情况下,树脂颗粒d在195℃~300℃的范围内表现出其中贮能弹性模量g'满足14pa以下且损耗弹性模量g"满足10pa以上的状态。

[0158]

通常,具有相似溶解度参数(以下称为sp值)的材料具有高的亲和性,并且彼此很好地混合。通过使用相对于coc的sp值之差为3.5以下的塑性组分,可以适当地控制粘弹性。sp值可以通过fedors方法来确定。为了说明,在本实施例中的组合中,sp值之差为1.56。

[0159]

以与实施例1中相同的方式,在加热处理中使用树脂颗粒d在200℃的加热温度下形成流路壁,结果,可以以高精度形成对应于流路图案的流路。

[0160]

另外,当组合使用coc和塑性组分时,流路壁展现出耐龟裂的特性。因此,使用树脂颗粒d而形成的流路壁即使在变形时也能抵抗龟裂。作为与塑性组分组合使用的coc,与其中单独使用coc的情况相比,使用在相对高的温度下软化的coc。这种coc在发生断裂之前通常具有大的变形率(断裂伸长率),并且因此,认为使用coc和塑性组分的组合而形成的流路壁抵抗引起龟裂。可用的塑性组分的实例包括:蜡,例如烃蜡、酯蜡和醇蜡;结晶性树脂如结晶性聚酯;和硅油。

[0161]

《耐久性评价》

[0162]

微流路设备的耐久性通过关注耐龟裂性来评价。

[0163]

将在实施例3中制备的流路图案缠绕在具有预定直径的金属圆筒上,然后用4.9n的力拉动两端,并且观察在流路图案中是否发生龟裂(裂纹)。逐渐减小圆筒的直径,并且重复评价,直至在流路图案中观察到龟裂。

[0164]

在使用树脂颗粒d制备的厚度为0.08mm的微流路设备中,直到将微流路设备缠绕在直径为4mm的圆筒上时才观察到龟裂,并且当将微流路设备缠绕在直径为3mm的圆筒上时,首次观察到龟裂。另外,在使用树脂颗粒a制备的实施例1的微流路设备中,当将微流路设备缠绕在直径为12mm的圆筒上时,观察到龟裂。为了说明,树脂颗粒a中使用的coc的断裂伸长率为1.3,树脂颗粒d中使用的coc的断裂伸长率为4.5。

[0165]

实施例1~3和比较例1~3的结果示于表2。

[0166]

树脂颗粒a在200℃或130℃的加热温度下具有低的贮能弹性模量g'和高的损耗弹性模量g",并且树脂颗粒d在200℃的加热温度下具有低的贮能弹性模量g'和高的损耗弹性模量g";并且因此,树脂颗粒可以快速渗透到多孔质基材中而不引起模糊。树脂颗粒b在200℃的加热温度下不渗透到多孔质基材中,这是因为贮能弹性模量g'高。树脂颗粒c在125℃的加热温度下具有低的贮能弹性模量g',并且快速渗透到多孔质基材中,但损耗弹性模量g"也低,并且因此在渗透时出现模糊。

[0167]

[表2]

[0168]

表2

[0169][0170]

总之,作为树脂颗粒的粘弹性,需要在其中贮能弹性模量g'变为14pa以下且损耗弹性模量g"变为10pa以上的温度条件下加热并且熔融树脂颗粒,并且使树脂颗粒渗透到多孔质基材中;并且在该情况下,可以以高精度形成对应于流路图案的流路。

[0171]

注意的是,在本实施例中,使用coc作为满足贮能弹性模量g'为14pa以下且损耗弹性模量g"为10pa以上的树脂,但是可以使用另一种已知材料,只要该材料满足贮能弹性模量g'和损耗弹性模量g”即可。

[0172]

例如,当使用作为聚酯系树脂的vylon(注册商标)200(由toyobo co.,ltd.制造)代替coc时,获得了具有图6(d)所示的粘弹性的树脂颗粒。在该情况下,树脂颗粒在210℃~300℃的范围内示出其中贮能弹性模量g'满足14pa以下并且损耗弹性模量g"满足10pa以上的状态。通过流路图案形成单元100将树脂颗粒转印到多孔质基材s1上,并且将所得树脂颗粒在设定为230℃的烘箱中加热2分钟;结果,树脂颗粒可以渗透到多孔质基材s1中而不引起模糊。

[0173]

如上所述,通过使用电子照相法,即使用高粘度材料也可以形成流路图案,以防止在喷墨法中喷射,并且材料选择的自由度变高。由此,能够使用具有在加热部中树脂颗粒快速渗透到基材的内部的熔融特性的高粘度树脂颗粒来形成流路图案。另外,由于电子照相方法,可以根据需要以高生产率、低成本和高精度形成流路图案。

[0174]

另外,通过在树脂颗粒的贮能弹性模量g'低(14pa以下)到足以渗透到多孔质基材s1中并且损耗弹性模量g"高(10pa以上)的温度下加热,可以以高精度形成对应于流路图案的流路而不会引起模糊。只要在该条件下形成微流路,流路图案的形成不限于电子照相法。

[0175]

《实施例4》

[0176]

下面将描述使用如图7所示的具有多个流路图案形成单元的设备的情况。

[0177]

关于根据本实施例的流路图案形成单元300,将仅描述与实施例1的流路图案形成单元的不同之处;并且相同的构件将由相同的附图标记表示,并且将省略对相同部分的描述。在实施例1中,使用厚度为80μm的滤纸作为多孔质基材,但是可以想到根据应用需要具有不同物性的多孔质基材的情况。例如,在其中使用多孔质基材具有高的空隙率或更厚的多孔质基材的情况下,需要更多的调色剂来填充空隙。换言之,需要在多孔质基材上形成更厚的树脂颗粒图像。

[0178]

作为通过实施例1中所述的流路图案形成单元在多孔质基材上形成更厚的树脂颗粒a的图像的方法,考虑增加显影辊23的表面粗糙度的方法和改变显影辊23和显影刮板25之间的接触状态(位置或压力)的方法。由此,由显影辊23输送的树脂颗粒a的量增加,结果,形成在多孔质基材上的树脂颗粒a的图像的厚度也增加。

[0179]

另外,通过增大显影辊23与感光鼓11的圆周速度比;从而,可以增加在感光鼓11上显影的树脂颗粒a的量,而不改变显影辊23上的树脂颗粒a的量,并且可以增加形成在多孔质基材上的树脂颗粒a的图像的厚度。

[0180]

然而,仅通过这些方法,难以连续地形成稳定的流路图案,同时将形成在多孔质基材上的树脂颗粒a的图像的厚度增加到数倍。这是因为如果由显影辊23输送的树脂颗粒a的量增加太多,则趋向于容易发生所谓的起雾,其中未充分充电的树脂颗粒附着到原本应该是流路壁部分的部分。另外,当圆周速度比过度增大时,在所形成的流路图案中趋向于容易发生源自驱动速度不均匀的条纹状显影不均匀(所谓的条带)。

[0181]

然后,应当使用具有多个流路图案形成单元的设备,从而可以在多孔质基材上稳定地形成厚度为仅具有一个流路图案形成单元的设备的厚度的数倍的树脂颗粒a的图像。注意的是,因为通过使用树脂颗粒的电子照相法形成流路图案,所以厚的材料层可以在多孔质基材上稳定地形成。在使用相对低粘度的材料形成图像的喷墨或热转印方法的情况下,存在如果将大量材料放置在多孔质基材上,则由于粘度低,材料可能会扩散并导致模糊的可能性。另外,也可以考虑在提供时间间隔的同时重复地向多孔质基材供给少量材料的方法,但是该方法导致生产率的显著降低。

[0182]

《流路图案形成单元》

[0183]

下面将参照图7描述整个流路图案形成单元的构成。图7为示出根据本公开的实施例的流路图案形成单元300的示意性构成的截面图,并且简要地示出了各构成。

[0184]

在流路图案形成单元300中,水平地布置作为第一处理盒p1、第二处理盒p2、第三处理盒p3、和第四处理盒p4的四个处理盒p(p1、p2、p3和p4)。各处理盒可以独立维护,这提供了令人满意的便利性。为了说明,处理盒p1、p2、p3和p4各自具有与图1所示的处理盒p相同的构成。

[0185]

《流路图案形成工艺》

[0186]

流路图案形成中的处理盒的操作与实施例1中的流路图案形成单元的操作相似。在感光鼓11上显影的显影剂图像通过与一次转印辊6的电位差一次转印到与该辊接触的中间转印构件5。将一次转印辊6连接到转印高压电源74,并且通过从要施加到后述的二次转印辊7的电压分压将+300v施加到一次转印辊6。对处理盒p1、处理盒p2、处理盒p3和处理盒p4依次进行该工艺,并且将所有显影剂图像叠加在中间转印构件5上。在中间转印构件5和二次转印辊7彼此靠近布置的二次转印部处,叠加的显影剂图像通过与二次转印辊7的电位差转印到记录介质的多孔质基材s2上,其中通过转印高压电源74施加+2000v。作为二次转印辊7,使用与图1中的转印辊4类似的构件。

[0187]

在显影剂图像保留在重力方向上的上侧的状态下,将显影剂图像已经转印到其上的多孔质基材s2排出到流路图案形成单元300的外部。另外,将已经通过中间转印构件5的感光鼓11上的未被转印的显影剂通过与感光鼓11接触的清洁构件14刮除;并且再次重复由充电辊12充电开始的工艺,从而连续地形成图像。

[0188]

根据要使用的多孔质基材的实际空隙率和厚度,流路图案形成单元300主要具有四种显影模式(印刷模式)。

[0189]

显影模式1为仅在处理盒p1中使用树脂颗粒a在多孔质基材s2上形成树脂颗粒a的图像的模式。换言之,在流路图案形成工艺中,处理盒p1用激光束9照射感光鼓11以使树脂

颗粒a显影;但是处理盒p2、p3和p4不用激光束9照射感光鼓11,并且不使树脂颗粒a显影。在显影模式1中,与图11所示的流路图案形成单元100相似,可以在多孔基材s2的表面上形成每单位面积具有1.25mg/cm2的树脂颗粒a的图像。

[0190]

显影模式2为在处理盒p1和p2中使用树脂颗粒a在多孔质基材s2上形成树脂颗粒a的图像的模式。换言之,在流路图案形成工艺中,用激光束9照射处理盒p1和p2,但不用激光束9照射处理盒p3和p4。由此,可以在多孔质基材s2的表面上形成每单位面积具有2.5mg/cm2的树脂颗粒a的图像。

[0191]

显影模式3为使用处理盒p1、p2和p3中的树脂颗粒a在多孔质基材s2上形成树脂颗粒a的图像的模式。换言之,在流路图案形成工艺中,用激光束9照射处理盒p1、p2和p3,但不用激光束9照射处理盒p4。由此,可以在多孔质基材s2的表面上形成每单位面积具有3.75mg/cm2的树脂颗粒a的图像。

[0192]

在显影模式4中,使用所有处理盒p1、p2、p3和p4中的树脂颗粒a在多孔质基材s2上形成树脂颗粒a的图像。换言之,在流路图案形成工艺中,用激光束9照射所有的处理盒p1、p2、p3和p4。由此,可以在多孔质基材s2的表面上形成每单位面积具有5.0mg/cm2的树脂颗粒a的图像。

[0193]

《显影模式的选择》

[0194]

流路图案形成单元300具有前述的多个显影模式,并且因此,用户可以根据待印刷的多孔质基材s2的条件从例如主机设备的个人计算机选择显影模式。由多孔质基材s2的厚度和实际空隙率来决定哪种显影模式是合适的。如果要放置的树脂颗粒的量相对于多孔质基材s2中的空隙小,则不能完全填充多孔质基材s2中的空隙,并且在微流路设备的流路中发生泄漏。另外,当要放置的树脂颗粒的量相对于多孔质基材s2的空隙太大时,存在相对于完全填充空隙的量过量的树脂颗粒扩散到流路图案范围之外的孔中并且使流路变窄的可能性。为此,可以接受选择其中树脂颗粒的量至少完全填充多孔质基材s2中的空隙,并且变得尽可能接近完全填充空隙的量的显影模式。

[0195]

作为显影模式选择的实例,应当考虑其中使用滤纸的情况,其中仅厚度与实施例中所示的多孔质基材的厚度不同。当使用厚度为80μm的多孔质基材s2时,假设在多孔质基材s2上需要1.0mg/cm2以上的树脂颗粒;并且其中可以通过每单位面积的树脂颗粒的量形成令人满意的流路的滤纸的最大厚度可以如下计算。具体地,可以在各显影模式的多孔质基材的表面上形成令人满意的流路的各显影模式的滤纸的最大厚度=80(μm)

×

树脂颗粒的量(mg/cm2)/1.0(mg/cm2)。在表3中,示出了滤纸厚度的最大值,在其上可以形成令人满意的流路而不会在各显影模式中引起泄漏。

[0196]

[表3]

[0197]

表3

[0198] 显影模式1显影模式2显影模式3显影模式4滤纸的最大厚度100μm200μm300μm400μm

[0199]

基于该条件,从表3可接受的是,选择厚度为100μm以下的滤纸:显影模式1,厚度为100μm~200μm的滤纸:显影模式2,厚度为200μm~300μm的滤纸:显影模式3,以及厚度为300μm~400μm的滤纸:显影模式4。

[0200]

作为实例,已经示出了显影模式和滤纸的厚度的组合,但是树脂颗粒的必要量也

根据滤纸的空隙率而变化,并且因此,显影模式根据滤纸的空隙率而变化。

[0201]

《双面印刷》

[0202]

注意的是,在上述描述中,滤纸的最大厚度示于将树脂颗粒放置在多孔质基材的一个表面上并且通过加热使树脂颗粒渗透到孔中的方法中;但是即使在更厚的多孔质基材中,也可以通过双面印刷形成没有泄漏的令人满意的流路。

[0203]

作为双面印刷的实例,下面将参照图8描述在厚度为600μm的多孔质基材s2上的双面印刷图像的方法,该方法仅在厚度方面不同于多孔质基材s2。

[0204]

图8示出了在双面印刷中的各过程中,树脂颗粒t放置在其上的部分的截面图。为了说明,以下,使用树脂颗粒a作为树脂颗粒t,将其上首先放置树脂颗粒t的表面称为多孔质基材s2的前侧,将其上随后放置树脂颗粒t的表面称为多孔质基材s2的背侧。

[0205]

首先,从表3中选择通过显影模式3进行的双面印刷,这是因为多孔质基材s2的厚度为600μm。在图8(a)中,示出了其中已经进行了通过显影模式3的流路图案形成工艺的状态。此时,树脂颗粒t仅仅附着到多孔质基材s2的前侧上。

[0206]

接下来,加热处理之后的状态示于图8(b)。附着于多孔质基材s2的前侧的树脂颗粒t通过加热而熔融,并且变成渗透到多孔质基材s2的内部的树脂颗粒t'的状态。然而,此时,由于树脂颗粒t的量相对于多孔质基材s2的厚度小,因此渗透的树脂t'不能到达多孔质基材s2的背侧,并且不能形成由渗透的树脂t'包围的流路。

[0207]

然后,将多孔质基材s2翻转,并且再次进行显影模式3中的流路图案形成工艺。所得的状态示于图8(c)。在第二次显影中,将树脂颗粒t放置在之前渗透到前侧的树脂t'的背侧。

[0208]

之后,再次进行加热处理。所得的状态示于图8(d)。通过再次经过加热处理,树脂颗粒t熔融,并且所得树脂也从多孔质基材s2的背面渗透,并且与已经从前侧渗透的树脂t'连接;从而形成由渗透的树脂t'包围的流路82。

[0209]

如上所述,即使在其中通过仅在正面上印刷难以形成令人满意的无泄漏的流路的厚的多孔质基材s2中,通过使树脂颗粒t的熔融树脂从纸的正面和背面渗透,也可以由于渗透的颗粒t'形成令人满意的无泄漏的流路82。具体地,在本实施例的构成中,可以在厚度为显影模式4中的厚度的两倍的厚度高达800μm的多孔质基材上形成无泄漏的令人满意的流路82。另外,通过使用具有五个以上的处理盒p的流路图案形成单元,即使在具有更高的空隙率和更大的厚度的多孔质基材s2中也可以形成流路。

[0210]

《树脂颗粒的量的微调整》

[0211]

注意的是,在本实施例中,在各显影模式中要放置在多孔质基材s2上的树脂颗粒t的量为离散值,但是这种树脂颗粒t的量也可以放置为显影模式之间的那些值。例如,要放置在多孔质基材s2上的树脂颗粒t的量可以通过显影圆周速度比来调节,这是因为各处理盒p中要显影的树脂颗粒t的量随着显影圆周速度比的变化而变化。另外,还可以接受通过激光束9的强度来调节要放置在多孔质基材s2上的树脂颗粒t的量,这是因为可以通过减小激光束9的强度来降低从显影辊23到感光鼓11的要显影的树脂颗粒t的比例(所谓的显影效率)。通过优化要放置在多孔质基材s2上的树脂颗粒t的量,可以减少相对于完全填充多孔质基材s2的空隙的量的过量的树脂颗粒t,并且因此可以制备具有更高精度的微流路设备。

[0212]

《总结》

[0213]

如上所述,通过适当地选择显影模式、单面印刷/双面印刷、以及显影圆周速度比/激光强度,可以稳定且容易地在多孔质基材s2上形成树脂颗粒的图像,适当地调整所述树脂颗粒的厚度以对应于各种多孔质基材。上述说明是通过使用电子照相法实现,该电子照相法可以在宽的范围内容易且精确地调节要放置在多孔质基材上的树脂颗粒t的量。

[0214]

《实施例5》

[0215]

在实施例5中,制造设置有覆盖所形成的流路82的一个表面侧的保护层86的微流路设备。由于设置了保护层86,流路82可以成为封闭系统,可以防止检查液变干,可以防止检查液附着在手上,并且提高了安全性。

[0216]

在本实施例中,用于形成流路壁81的材料和用于形成保护层86的材料使用相同的材料。在该情况下,提高了流路壁81和保护层86之间的粘附性,并且流路设备具有高的密封度。当具有流路壁81和保护层86的微流路设备由相同的材料形成时,形成保护层86和流路壁81的工艺分别进行。

[0217]

在本实施例中,其中聚对苯二甲酸乙二醇酯(pet)膜(商品名:lumirror

tm s10,由toray industries,inc.制造,50μm厚)粘合到一个表面上的多孔质基材s1-2作为覆盖膜101。由于粘合覆盖膜101,因此可以抑制粘合侧的干燥和污染等。从强度和柔韧性二者共存的观点,覆盖膜101的平均厚度优选为0.01mm以上且0.5mm以下。

[0218]

覆盖膜101的材料没有特别限制,并且可以根据目的适当地选择。其实例包括:聚酯如聚对苯二甲酸乙二醇酯(pet)和聚萘二甲酸乙二醇酯(pen);以及聚碳酸酯、聚酰亚胺树脂(pi)、聚酰胺、聚乙烯、聚丙烯、聚氯乙烯、聚偏二氯乙烯、聚苯乙烯、苯乙烯-丙烯腈共聚物和乙酸纤维素。这些材料可以单独使用,或以两种以上的组合使用。在这些材料中,特别优选聚对苯二甲酸乙二醇酯(pet)和聚萘二甲酸乙二醇酯(pen)。

[0219]

首先,作为第一流路图案形成工艺,以与实施例1中相同的方式,将树脂颗粒t放置在多孔质基材s1-2的表面上,由pet形成的覆盖膜101未粘合到该表面上,从而形成图4(a)的流路图案(图9(a))。之后,作为第一加热处理,使树脂颗粒t熔融,使其渗透到多孔质基材s1-2中,并且形成流路壁81(图9(b))。注意的是,在本实施例中,使用树脂颗粒a作为树脂颗粒t。

[0220]

接下来,作为第二流路图案形成工艺,将树脂颗粒t放置在覆盖图4(a)中的流路82的位置上(图9(c))。此时,将树脂颗粒t放置在流路两侧的流路壁81上,使得彼此重叠2.25mm。接下来,作为第二加热处理,加热在120℃下进行2分钟。在该温度下,放置在多孔质基材的表面上的树脂颗粒t在表面上熔融,但不渗透到多孔质基材s1-2的内部,并且因此,保持了在多孔质基材s1-2的内部形成的流路82。结果,形成保护层86以便覆盖流路82(图9(d))。

[0221]

在本实施例中,将覆盖膜101粘合到多孔质基材s1-2的一个表面,但是可以接受使用树脂颗粒t代替覆盖膜101形成保护层86,并且形成在多孔质基材s1-2的两个表面上具有保护层86的微通道装置。在该情况下,所使用的树脂颗粒t不限于树脂颗粒a,并且可以为由coc形成的树脂颗粒。

[0222]

另外,在本实施例中,对于形成流路壁81的树脂和形成保护层86的树脂使用相同的树脂,但是可以使用不同的树脂。当使用不同的树脂时,为了防止水的影响,优选使用疏水性树脂。

[0223]

为了比较,通过将第二加热处理中的加热温度改变为130℃来形成保护层86,但结果是树脂颗粒t渗透并且阻塞了流路82。另外,当通过将温度调节到贮能弹性模量g'变为20pa的温度来形成保护层86时,结果,不发生树脂颗粒t的渗透;并且形成了令人满意的保护层86。

[0224]

根据上述结果,用于形成保护层86的第二加热处理中的加热温度需要为可以保持贮能弹性模量g'(14pa以上并且优选20pa以上)以使得树脂颗粒t不会渗透到多孔质基材s1-2中的温度以下,并且是树脂颗粒t熔融到形成保护层86的程度的温度(软化温度)以上。

[0225]

《实施例6》

[0226]

在实施例5中,在多孔质基材s1-2的表面上形成覆盖流路82的保护层86,但也可以在多孔质基材s1-2的内部的流路82的表面侧形成保护层86。在本实施例中,制造这种微流路设备。

[0227]

首先,以与实施例1相同的方式,作为第一通道图案形成工艺,将树脂颗粒t放置在厚度h1为0.08mm的多孔质基材s1上,以形成图4(a)所示的流路图案(图10(a))。为了说明,可以在多孔质基材s1的与其上已经放置了树脂颗粒t的表面相反的表面上提供支承材料102。支承材料102的实例包括层叠体。之后,作为第一加热处理,使树脂颗粒t熔融,使其渗透到多孔质基材s1中,并且形成流路壁81(图10(b))。注意的是,在本实施例中,使用树脂颗粒a作为树脂颗粒t。

[0228]

接下来,作为第二流路图案形成工艺,将树脂颗粒t放置在覆盖图4(a)中的流路82的位置上(图10(c))。接下来,作为第二加热处理,加热在120℃下进行30秒。在该加热时间中没有发生充分的渗透,并且因此,在流路的上部形成保护层86(图10(d))。在该条件下,可以形成渗透的树脂的高度h2为约0.04mm的保护层86,并且因此,当使用厚度h1为0.08mm的多孔质基材s1时,可以确保流路82的高度为约0.04mm。加热时间可以适当地调整,以便对应于要使用的材料和要形成的保护层86的厚度。

[0229]

《实施例7》

[0230]

在实施例6中,通过改变加热时间形成保护层86,但是通过减少放置在覆盖流路82的位置上的树脂颗粒t的放置量,从而减少渗透的树脂t'的量,形成类似的保护层86。在本实施例中,制造这种微流路设备。在该制造方法中,不使用多种材料并且不进行两次加热处理;并且因此,可以简单地形成保护层。注意的是,在本实施例中,使用树脂颗粒a作为树脂颗粒t。

[0231]

在本实施例中,当在流路图案形成工艺中形成流路图案时,使树脂颗粒t同时存在于成为流路壁81的区域91和成为流路82的区域92两者中。此时,将成为流路82的区域92中的树脂颗粒t的量控制为小于成为流路壁81的区域91中的树脂颗粒t的量(图11(a))。放置量优选为用于形成流路壁81的部分的树脂颗粒t的量的约25~75质量%。

[0232]

随后,进行加热处理。与实施例1类似,将加热条件设定为200℃下2分钟。通过加热处理,成为流路壁81的区域91中的树脂颗粒t渗透并且形成流路壁81。另一方面,成为流路82的区域92中的树脂颗粒t的量小,因此,保持在稍微渗透到多孔质基材s1中的状态(图11(b))。此时的渗透度随着加热温度下的贮能弹性模量g'变低而变大,并且因此,需要贮能弹性模量g'不能太低。使用在200℃下的贮能弹性模量g'为0.2pa的树脂颗粒t,结果,流路82的高度变得低至0.02mm;并且因此,优选的是,贮能弹性模量g'为0.2pa以上。更优选的是,

贮能弹性模量g'为0.4pa以上。另外,流路82的高度为从多孔质基材s1的厚度h1减去渗透树脂的高度h2的值,优选为0.02mm以上。

[0233]

《实施例8》

[0234]

在实施例8中,示出了其中设置保护层86以覆盖流路82的另一个实施例。在实施例8中,使用图7的流路图案形成单元;通过改变保护层86和流路壁81的材料,并且使用第一疏水性树脂和第二疏水性树脂来控制贮能弹性模量g';并且形成保护层86。

[0235]

图7中所示的流路图案形成工艺如上所述;并且在本实施例中,将作为第二疏水性树脂的coc(由polyplastics co.,ltd.制造,8007级)的颗粒作为保护层形成用树脂颗粒t2装入处理盒p1中,并且将作为第一疏水性树脂的coc(由polyplastics co.,ltd.制造,tm级)的颗粒作为流路壁形成用树脂颗粒t1装入处理盒p2。其它处理盒应当为空的。首先,使用处理盒p1在中间转印构件5上形成保护层86的图案,随后,使用处理盒p2在保护层86的所形成的图案上叠加流路壁81的图案(图12(a))。之后,将叠加的图案从中间转印构件5转印到其上粘合有覆盖膜101的多孔质基材s1-2的未粘合有覆盖膜101的一侧的表面上(图12(b))。

[0236]

在200℃的条件下,在加热处理中将转印有该图案的多孔质基材s1-2加热2分钟,从而获得微流路设备,其中保护层86设置在夹在渗透的树脂t'之间的流路82上(图12(c))。

[0237]

为了说明,考虑到实施例5的结果,优选的是,保护层形成用树脂颗粒t2的贮能弹性模量g'在加热处理中的温度下为20pa以上。在上述实施例中,通过仅使用两个处理盒p1和p2来形成流路82和保护层86,但是可以使用空的处理盒p3和p4来进一步形成使用另一种树脂的保护层86。

[0238]

《实施例9》

[0239]

在实施例1~8中,在加热处理中使用烘箱作为加热单元,但是在本实施例中,使用加热加压式单元。

[0240]

下面将参照图13描述整个流路图案形成单元的构成。图13为示出了流路图案形成单元500的示意性构成的截面图,并且简要地示出了各构成。

[0241]

在流路图案形成单元500中,水平布置有将在后面描述的具有定影和分离用显影剂tb的第一处理盒p1和具有流路壁形成用树脂颗粒t1的第二处理盒p2;并且还设置了定影单元550。使用树脂颗粒a作为流路壁形成用树脂颗粒t1。

[0242]

首先,通过使用处理盒p1,在中间转印构件5上,定影和分离用显影剂tb的层形成为与流路壁图案的形状相同的形状。接下来,通过使用处理盒p2,将流路壁图案叠加在所形成的定影和分离用显影剂tb的层上。之后,将所形成的图案从中间转印构件5转印到多孔质基材s1上。

[0243]

形成在多孔质基材s1上的流路图案通过定影单元550进行加热和加压处理;从而流路壁形成用树脂颗粒t1渗透到多孔质基材s1中,并且成为具有由疏水性壁围绕的流路壁81的微流路设备。注意的是,定影和分离用显影剂tb的层为用于防止熔融的流路壁形成用树脂颗粒t1附着到定影构件的层,并且放置量可以为约0.1mg/cm2的非常小的量。

[0244]

定影单元550可以为任何单元,只要该单元可以将树脂颗粒的温度升高到其中令人满意地进行渗透的温度范围即可,并且可以使用通常在通过电子照相法的图像形成设备中使用的单元。在这些单元中,从不扰乱流路的观点,优选如图14所示的膜式定影单元,这

是因为优选的是在低压下进行定影。

[0245]

下面将简要描述如图14所示的膜式定影单元550。使加热旋转体552经过加热膜554与加压辊551压力接触。由加压辊551、支承保持件555和板状发热体553夹持的加热膜554相对于加压辊551在支承保持件555和未示出的定影支柱的周围从动旋转。加压辊551由铝或铁制成的芯轴556、其外侧上的弹性层557和覆盖弹性层557的表面的脱模层558形成。

[0246]

另外,定影和分离用显影剂tb可以为通常用作通过电子照相法的图像形成设备的调色剂的任意显影剂,并且优选包含脱模剂同时使用热塑性树脂作为粘结剂树脂的显影剂。然而,包含在一般调色剂中的着色剂不是必要的。

[0247]

另外,可以接受进行使用加热和加压式的单元的加热处理作为预加热处理,然后进行使用烘箱的主加热处理复合的加热处理。

[0248]

《实施例10》

[0249]

在实施例10中,组合使用了实施例8中的使用具有不同贮能弹性模量g'的显影剂形成保护层的技术和实施例7中的通过改变放置量形成保护层的技术。首先,在正面流路图案形成工艺中,将流路壁形成用树脂颗粒t1和保护层形成用树脂颗粒t2放置在厚度h1为0.08mm的多孔质基材s1的正面上。此时,调节流路壁形成用树脂颗粒t1的量,使得在流路图案和流路壁图案之间不同(图15(a))。接下来,对基材进行表面定影处理。该状态示于图15(b)。附着于多孔质基材s1的前侧的流路壁形成用树脂颗粒t1通过加热而熔融,渗透到多孔质基材s1的内部,并且形成流路壁81。然而,此时,渗透的树脂的高度h2为0.02mm,这是因为相对于多孔质基材s1的厚度的流路部分中的流路壁形成用树脂颗粒t1的量小,并且树脂不会到达多孔质基材s1的背侧。以此方式,在将保护层86放置在多孔质基材s1的表面上的同时,还在多孔质基材s1的内部的表面侧上形成保护层86(图15(b))。接下来,以与在正面上相同的方式,在背面流路图案形成工艺(图15(c))和背面定影工艺中形成保护层86,从而获得微流路设备,其中流路82由保护层86牢固地保护(图15(d))。渗透到背面的树脂的高度h2也变为0.02mm,并且可以确保流路82的高度为约0.04mm。

[0250]

《实施例11》

[0251]

在本实施例中,制造了其中具有降低的印刷率的覆盖层设置在检查液部的表面上的微流路设备。保护层形成为具有100%印刷率的实心图像,但是当覆盖层设置在检查液部的表面上时,将印刷率在10%~90%的范围内适当调节。通过设置在检查液部的表面上的覆盖层,可以控制流入检查液部的检查液的量。当期望大幅减少检查液的流入量时,可以增加覆盖层的印刷率,并且当期望略微减少检查液的流入量时,可以降低覆盖层的印刷率。

[0252]

下面将描述其中设置在检查液部上的覆盖层的微流路设备的制造方法的具体实例。

[0253]

首先,以与实施例1中相同的方式,将树脂颗粒a放置在多孔质基材上,使其熔融,并且使其渗透到多孔质基材中,并且形成流路壁,从而成为图4(b)的流路图案。

[0254]

随后,图16所示的微流路设备通过以下方式来制造。首先,以与实施例5中形成保护层的工艺相同的方式,放置用于保护层的树脂颗粒a,以便以100%的印刷率覆盖流路310e;在检查液部310c上,以50%的印刷率放置用于覆盖层的树脂颗粒a;并且在检查液部310b上,以80%的印刷率放置用于覆盖层的树脂颗粒a。之后,在120℃下进行加热2分钟,并且在多孔质基材的表面上形成保护层320以及覆盖层311b和311c。

[0255]

在该微流路设备中,使试剂渗透到试剂部310a中,并且将试验试剂附着到检查液部310b至310d。微流路设备可以以这样的方式使用:在其中需要大量的检查液的情况下,从检查液部310d附着检查液,另一方面,在其中期望将检查液的流入量控制为少量(例如,大约一半)的情况下,从检查液部310c附着检查液,并且在其中期望更少量的情况下,从310b附着检查液。当印刷在检查液部上的覆盖层的图案为具有50%印刷率的图案时,流入量变为约50%,并且当图案具有80%印刷率时,流入量变为约20%。

[0256]

本公开不限于上述实施方案,并且可以在不脱离本公开的精神和范围的情况下以各种方式进行改变和修改。因此,所附权利要求书公开了本公开的范围。

[0257]

本技术要求基于2019年8月29日提交的日本专利申请no.2019-156718和和2020年7月31日提交的日本专利申请no.2020-130484的优先权,并且所有描述的内容通过引用并入本文。

[0258]

附图标记说明

[0259]

4 转印辊

[0260]

5 中间转印构件

[0261]

6 一次转印辊

[0262]

7 二次转印辊

[0263]

9 激光束

[0264]

11 感光鼓

[0265]

12 充电辊

[0266]

14 清洁构件

[0267]

15 存储器

[0268]

20 显影设备

[0269]

21 显影容器

[0270]

23 显影辊

[0271]

24 树脂颗粒供给辊

[0272]

25 显影刮板

[0273]

71 充电高压电源

[0274]

72 显影高压电源

[0275]

73 曝光单元

[0276]

74 转印高压电源

[0277]

75接触/分离单元

[0278]

80 流路图案

[0279]

81 流路壁

[0280]

82 流路

[0281]

83 试剂部

[0282]

84 检查液部

[0283]

85 流路图案

[0284]

85a 检查液部

[0285]

85b 试剂部

[0286]

85c 试剂部

[0287]

85d 试剂部

[0288]

86 保护层

[0289]

91 成为流路壁的区域

[0290]

92 成为流路的区域

[0291]

100 流路图案形成单元

[0292]

101 覆盖膜

[0293]

102 支承材料

[0294]

155 cpu

[0295]

300 流路图案形成单元

[0296]

310a 试剂部

[0297]

310b 检查液部

[0298]

310c 检查液部

[0299]

310d 检查液部

[0300]

310e 流路

[0301]

311b 覆盖层

[0302]

311c 覆盖层

[0303]

320 保护层

[0304]

h1 厚度

[0305]

h2 渗透的树脂的高度

[0306]

p 处理盒

[0307]

s 多孔质基材

[0308]

s1 多孔质基材

[0309]

s2 多孔质基材

[0310]

t 树脂颗粒

[0311]

t' 渗透颗粒

[0312]

t1 流路壁形成用树脂颗粒

[0313]

t2 保护层形成用树脂颗粒

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1