钛酸盐化催化剂,制备钛酸盐化催化剂的方法,和环氧化的方法与流程

钛酸盐化催化剂,制备钛酸盐化催化剂的方法,和环氧化的方法

1.现有技术相关申请

2.本技术是根据专利合作条约提交的,要求2019年11月4日提交的美国临时申请第62/930,268号的优先权,在此通过引用将其全文并入。

背景技术:

3.钛酸盐化硅石体系是用于依赖于氢过氧化物如叔丁基氢过氧化物(tbhp)、1-乙基丁基氢过氧化物(ebhp)或异丙苯氢过氧化物(chp)的丙烯环氧化工艺的催化剂。这些工艺可包括用氯化钛或一种或多种钛醇盐处理硅石载体。然而,钛醇盐和钛卤化物可以是湿气敏感的、自燃的或其组合。尽管购买相对便宜,但氯化钛可能对湿气敏感、腐蚀性和有毒,从而使其处理昂贵。

4.通过引用并入本文的美国专利申请公开号2015/01822959公开了制备用于环氧化反应的钛催化剂体系的工艺,其包括(i)用钛化合物在无机溶剂体系中的液体溶液浸渍硅石载体,(ii)干燥载体,(iii)煅烧(即,“煅烧”)干燥的产物,和(iv)甲硅烷基化煅烧的(即,“煅烧的”)产物。

5.仍然需要用于制备前述催化剂、包括高容量商业催化剂的改进工艺,其是有效的、更安全的、更便宜的、更环境友好的,或其组合。

6.许多固定床环氧化催化剂包括钛酸盐化硅石载体。载体可以具有0.2mm至3mm的重均粒度,并且包括不均匀成形的颗粒。在wo 2017/080962中公开了载体的示例,其通过引用并入本文。wo 2017/080962的载体具有330m2/g至450m2/g的表面积。然而,这些载体可能具有一个或多个缺点,例如可与它们在固定床反应器中的使用相关的大的δ压力。

7.仍然需要克服这些缺点中的一个或多个和/或在固定床反应器中表现更好的催化剂载体,包括钛酸盐化硅石载体。现有技术的催化剂不具有足够的压碎强度。本发明通过使用球形催化剂载体提供了对该问题的解决方案。

技术实现要素:

8.本文提供了安全、相对廉价和/或环境友好的制备钛酸盐化硅石催化剂的方法。钛酸盐化硅石催化剂可以表现出改进的催化剂性能,例如在环氧化工艺中,并且改进程度是令人惊讶的。本文还提供了钛酸盐化硅石催化剂和制备钛酸盐化硅石催化剂的方法,其在固定床反应器中表现出改进的结果。例如,与其它催化剂体系相比,钛酸盐化硅石催化剂可表现出令人惊讶的δ压力降低。

9.在一个方面,提供了制备钛酸盐化硅石催化剂的方法,所述方法包括:提供包含多个球形硅石珠粒的硅石载体;使所述硅石载体与钛化合物接触以形成钛处理的硅石载体;煅烧所述钛处理的硅石载体以形成经煅烧的钛处理的硅石载体;使所述经煅烧的钛处理的硅石载体与水、蒸汽或醇接触以形成经水或醇煅烧的钛处理的载体加合物;以及使所述经水或醇煅烧的钛处理的硅石载体加合物甲硅烷基化以形成所述钛酸盐化硅石催化剂。

10.在一些实施方案中,所述方法包括提供硅石载体,所述硅石载体包括多个平均直径为在约0.1mm至约5mm范围内的球形硅石珠粒。以及使硅石载体与ticl4蒸汽接触以形成钛处理的硅石载体。方法还可包括煅烧经钛处理的硅石载体以形成经煅烧的钛处理的硅石载体;使经煅烧的钛处理的硅石载体与水蒸汽接触;以及使煅烧的钛处理的硅石载体甲硅烷基化以形成钛酸盐化硅石催化剂。所述多个球形硅石珠粒还可具有约400m2/g至约600m2/g的表面积、约1cc/g至约2.5cc/g的孔体积,或它们的组合。通过在77k下在p/p0《0.3(bet表面积)和p/p0》0.95(孔体积)的区域中收集的氮气吸附等温线测量结构性质。

11.在一些实施方案中,所述方法包括提供液体,所述液体包含(i)水溶性有机化合物,和(ii)双(乳酸铵)二氢氧化钛(iv);以及使硅石载体与所述液体接触以将所述双(乳酸铵)二氢氧化钛(iv)的至少一部分沉积在所述硅石载体上以形成钛处理的硅石载体。方法还可包括煅烧钛处理的硅石载体,和/或

12.甲硅烷基化钛处理的硅石载体。

13.在另一方面,提供了烯烃环氧化方法。在一些实施方案中,所述方法包括提供本文所述的或通过本文所述的方法制备的钛酸盐化硅石催化剂;以及在氧化剂存在下和在有效环氧化烯烃以形成环氧化烯烃的条件下,使所述烯烃与所述钛酸盐化硅石催化剂接触。

14.在又一方面,提供了钛酸盐化催化剂。在一些实施方案中,钛酸盐化催化剂包括根据本文所述的任何方法制备的钛酸盐化催化剂体系。

15.另外的方面将在下面的描述中部分地阐述,并且部分地将从描述中变得明显,或者可以通过本文描述的方面来学习。本文描述的优点将通过在所附权利要求中特别指出的要素和组合来实现和获得。应当理解,前面的一般描述和下面的详细描述都仅仅是示例性和说明性的,并非是限制性的。

具体实施方式

16.本文提供了钛酸盐化硅石催化剂,以及制备钛酸盐化硅石催化剂的方法。本文提供的钛酸盐化催化剂可包括钛处理的硅石载体。钛处理的硅石载体可包括多个球形硅石珠粒,其具有(i)约0.1mm至约5mm的平均直径,(ii)约400m2/g至约600m2/g的表面积,和(iii)约1cc/g至约2.5cc/g的孔体积。

17.制备钛酸盐化硅石催化剂的方法

18.提供了制备钛酸盐化硅石催化剂的方法。在一些实施方案中,本文提供的方法包括提供包含四氯化钛的液体或蒸汽;以及使硅石载体与液体或蒸汽接触以使四氯化碳的至少一部分沉积在所述硅石载体上以形成钛处理的硅石载体;当材料沉积在硅石载体的任何部分上和/或其中时,(例如表面、孔、内部区域(例如间隙空间)等,材料为“在硅石载体上”。

19.在一些实施方案中,可以使用溶剂或稀释剂。溶剂或稀释剂的示例可包括链烷烃或芳族烃。

20.硅石载体与液体或蒸汽的接触可以以任何方式实现,包括任何技术。在一些实施方案中,硅石载体与液体或蒸汽的接触包括用液体浸渍硅石载体。当至少一部分液体接触硅石载体的非表面部分时,用液体“浸渍”硅石载体。例如,用液体或蒸汽浸渍硅石载体可导致至少一部分液体存在于硅石载体的一个或多个内部空间中。

21.在一些实施方案中,硅石载体的浸渍包括使硅石载体经受等体积浸渍工艺。在一

些这样的实施方案中,可以使用真空辅助的等体积浸渍工艺。真空辅助的等体积浸渍工艺可至少部分地依赖于毛细管作用以用液体浸渍硅石载体。在一些实施方案中,本文提供的方法包括提供硅石载体,其包括多个平均直径为约0.1mm至约5mm的球形硅石珠粒;使硅石载体与ticl4蒸汽接触以形成钛处理的硅石载体。在一些实施方案中,多个球形硅石珠粒具有约0.75mm至约2.5mm的平均直径。在一些实施方案中,多个球形硅石珠粒具有约1.0mm至约3.5mm的平均直径。在一些实施方案中,多个球形硅石珠粒具有约1.5mm至约4.25mm的平均直径。在一些实施方案中,多个球形硅石珠粒具有约1.75mm至约2.5mm的平均直径。在一些实施方案中,多个球形硅石珠粒具有约0.75mm至约1.5mm的平均直径。方法还可包括煅烧经钛处理的硅石载体以形成经煅烧的钛处理的硅石载体;使经煅烧的钛处理的硅石载体与水蒸汽接触;以及使煅烧的钛处理的硅石载体甲硅烷基化以形成钛酸盐化硅石催化剂。

22.在一些实施方案中,本文提供的方法包括煅烧钛处理的硅石载体;和使钛处理的硅石载体甲硅烷基化以形成钛酸盐化硅石催化剂。

23.在一些实施方案中,钛处理的硅石载体的煅烧包括使钛处理的硅石载体经受约100℃至约1,000℃、约300℃至约800℃或约600℃至约800℃的高温。在一些实施方案中,钛处理的硅石载体的煅烧包括在空气中将钛处理的硅石载体加热至约500℃至约750℃的温度约1小时至约3小时。在一些实施方案中,使用温度梯度。在一些实施方案中,将钛处理的硅石载体加热至约100℃约15分钟,然后加热至约250℃约15分钟,然后加热至约700℃约2小时。在一些实施方案中,煅烧在诸如氮气或稀有气体的惰性气氛下进行。在一些实施方案中,煅烧的至少第一部分在惰性气体下进行,然后煅烧的至少第二部分在空气中进行。在一些实施方案中,煅烧在包括氧气的气氛中进行。在一些实施方案中,煅烧在不存在氧的情况下进行。

24.在煅烧经钛处理的硅石载体之后,可洗涤或蒸汽处理经煅烧的钛处理的硅石载体。

25.在一些实施方案中,用溶剂洗涤钛处理的硅石载体。在一些实施方案中,溶剂是含羟基的液体。在一些实施方案中,含羟基液体包括醇、水或其组合。醇可以包括被至少一个羟基部分取代的c

1-c

18

烃基。在一些实施方案中,在环境温度下用含羟基的液体洗涤钛处理的硅石载体。

26.洗涤的钛处理的硅石载体可以干燥。在一些实施方案中,干燥包括使经洗涤的钛处理的硅石载体经受高温。在一些实施方案中,温度大于50℃。在一些实施方案中,温度为约50℃至约200℃。在一些实施方案中,温度为约100℃至约150℃。在一些实施方案中,洗涤的钛处理的硅石载体在惰性气体流下干燥。在一些实施方案中,将经洗涤的钛处理的硅石载体干燥约0.1小时至约2小时的时间。在一些实施方案中,将经洗涤的钛处理的硅石载体干燥约1小时至约4小时的时间。在一些实施方案中,时间为约2小时。

27.在一些实施方案中,钛处理的硅石载体的甲硅烷基化包括使钛处理的硅石载体与甲硅烷基化剂接触。可以使用任何甲硅烷基化剂。在一些实施方案中,甲硅烷基化剂是有机基硅烷、有机基甲硅烷基胺、有机基硅氮烷或其组合。甲硅烷基化剂的示例公开于美国专利no.10,017,484中,其通过引用并入本文。

28.在一些实施方案中,甲硅烷基化剂是下式的有机二硅氮烷:

29.r3sinhsir

’3,

30.其中每个r和r’独立地选自c

1-c6烃基。在一些实施方案中,甲硅烷基化剂包括六甲基二硅氮烷。

31.硅石载体

32.在本文提供的方法中可以使用任何已知的硅石载体。硅石载体的非限制性示例包括在美国专利no.10,017,484中公开的那些,其通过引用并入本文。

33.在一些实施方案中,硅石载体包括无机含硅固体,例如氧化硅。在一些实施方案中,含硅固体是无定形氧化硅。在一些实施方案中,硅石载体是多孔的。当硅石载体在其结构内包括一个或多个孔和/或空隙时,它是多孔的。

34.在一些实施方案中,硅石载体包括多种球形硅石珠粒。当[1]它是球形的,[2]其最小直径等于或大于其最大直径的95%(例如,最小直径至少为1.9mm,最大直径为2mm)时,和/或但对于缺陷,例如表面缺陷(例如,沟槽、凹陷等)[3]它将满足要素[1]和/或[2],珠粒就是“球形”。球形硅石珠粒的非限制性实例包括购自pq corporation(莫尔文,宾夕法尼亚州,美国)的4000硅石珠粒。

[0035]

在一些实施方案中,催化剂的硅石载体包括氧化硅。在一些实施方案中,硅石载体包括氧化硅和氧化钛。在一些实施方案中,以硅石载体的重量计,硅石载体包含按重量计至少90%的硅石。在一些实施方案中,以硅石载体的重量计,硅石载体包含按重量计至少95%的硅石。氧化硅载体中氧化硅和一种或多种其它氧化物的百分比可使用xrf(x-射线荧光光谱)测量。在一些实施方案中,以硅石载体的重量计,一种或多种其它氧化物(如氧化钛)占硅石载体的小于按重量计约10%。在一些实施方案中,基于硅石载体的重量,一种或多种其它氧化物占硅石载体的按重量计约0.01%至约9.9%。

[0036]

在一些实施方式中,氧化硅包括絮凝和/或以其它方式连接在一起以形成致密填充的氧化硅石块的氧化硅。在一些实施方案中,氧化硅包括合成硅石粉末。合成硅石粉末可以是絮凝成疏松堆积、容易崩解和/或松散编织聚集体的粉末。

[0037]

在一些实施方案中,硅石载体包括硅石-氧化铝、硅石-氧化镁、硅石-氧化锆、硅石-氧化铝-氧化硼、硅石-铝-氧化镁或其组合。在一些实施方案中,硅石载体包括多种分子筛。多种分子筛可包括大孔和/或中孔分子筛,例如mcm-41、mcm-48、m41s或其组合。

[0038]

在一些实施方案中,硅石载体具有在约300m2/g至约700m2/g范围内的平均表面积。通过在77k下在p/p0《0.3(bet表面积)和p/p0》0.95(孔体积)的区域中收集的氮气吸附等温线测量结构性质。在一些实施方案中,硅石载体具有在约400m2/g至约600m2/g范围内的平均表面积。在一些实施方案中,硅石载体具有在约450m2/g至约550m2/g范围内的平均表面积。在一些实施方案中,硅石载体具有在约400m2/g至约600m2/g范围内的平均表面积,并且硅石载体包括多个球形硅石珠粒。在一些实施方案中,硅石载体具有在约450m2/g至约550m2/g范围内的平均表面积,并且硅石载体包括多个球形硅石珠粒。在一些实施方案中,硅石载体具有在约450m2/g至约460m2/g范围内的平均表面积。在一些实施方案中,硅石载体具有在约530m2/g至约540m2/g范围内的平均表面积。

[0039]

在一些实施方案中,硅石载体具有相对高的平均表面积,例如大于800m2/g。在一些实施方案中,硅石载体的平均表面积在约800m2/g至约1200m2/g的范围内。在一些实施方案中,硅石载体的平均表面积在约900m2/g至约1100m2/g的范围内。在一些实施方案中,硅石载体的平均表面积在约910m2/g至约970m2/g的范围内。在一些实施方案中,硅石载体的平均

表面积为约950m2/g。在一些实施方案中,硅石载体的平均表面积大于1000m2/g。

[0040]

在一些实施方案中,硅石载体具有约1g/cm3至约3g/cm3的平均孔体积。在一些实施方案中,硅石载体具有约1g/cm3至约2.5g/cm3的平均孔体积。在一些实施方案中,硅石载体具有约1g/cm3至约1.5g/cm3的平均孔体积。在一些实施方案中,硅石载体具有约1g/cm3至约2.5g/cm3的平均孔体积,并且硅石载体包括多个球形硅石珠粒。

[0041]

在一些实施方案中,硅石载体具有相对高的平均孔体积,例如大于1.25g/cm3。在一些实施方案中,硅石载体的平均孔体积为约1.25g/cm3至约3.50g/cm3。在一些实施方案中,硅石载体的平均孔体积为约1.5g/cm3至约3.0g/cm3。在一些实施方案中,硅石载体的平均孔体积为约2.0g/cm3至约2.5g/cm3。在一些实施方案中,硅石载体的平均孔体积为约2.20g/cm3至约2.5g/cm3。在一些实施方案中,硅石载体的平均孔体积大于2.0g/cm3。硅石载体的平均孔体积和/或平均表面积可以使用氮气孔隙率测定法测量。

[0042]

在一些实施方案中,硅石载体具有大于的平均孔径。在一个实施方案中,硅石载体的平均孔径为约至约在一个实施方案中,硅石载体的平均孔径为约至约在一个实施方案中,硅石载体的平均孔径为约至约

[0043]

在一些实施方案中,硅石载体具有高平均表面积和高平均孔体积,例如大于800g/cm3的平均表面积和大于1.25g/cm3的高平均孔体积。

[0044]

硅石载体可具有任何所需的粒度。在一些实施方案中,硅石载体的所需粒度通过粉碎和/或挤出获得。在一些实施方案中,硅石载体的所需粒度通过将硅石载体通过筛网分级而获得。在一些实施方案中,硅石载体的平均直径小于5.0mm。在一些实施方案中,硅石载体的平均直径为约0.1mm至约5.0mm。在一些实施方案中,硅石载体的平均直径为约0.2mm至约4mm。在一些实施方案中,硅石载体包括多个平均直径为约0.3mm至约2mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.4mm至约4mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.5mm至约2mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.5mm至约3mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.5mm至约4mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.75mm至约3.25mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约0.5mm至约2.5mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约1.5mm至约3.5mm的球形硅石珠粒。在一些实施方案中,硅石载体包括多个平均直径为约2mm至约4mm的球形硅石珠粒。

[0045]

在一些实施方案中,在硅石载体与液体接触之前干燥硅石载体。在一些实施方案中,硅石载体的干燥包括将硅石载体加热至约100℃至约850℃的温度。在一些实施方案中,温度大于120℃。在一些实施方案中,温度在约150℃至约300℃的范围内。在一些实施方案中,硅石载体在真空中干燥。在一些实施方案中,硅石载体在诸如氮气或稀有气体的惰性气体的流动流下干燥。在一些实施方案中,将硅石载体干燥约1小时至约48小时的时间。在一些实施方案中,将硅石载体干燥约2小时至24小时的时间。

[0046]

水溶性有机化合物可以吸附到硅石载体上。在一些实施方案中,以硅石载体的重量计,硅石载体包括按重量计小于3%的碳。在一些实施方案中,基于硅石载体的重量,硅石载体包含按重量计约0.05%至按重量计约3%的碳。在一些实施方案中,硅石载体包含约按

重量计1%至约2%的来自吸附的水溶性有机化合物和/或其它材料的碳。在一些实施方案中,硅石载体的碳含量使用碳氮分析通过在高温下将碳转化成二氧化碳来测量。

[0047]

环氧化方法

[0048]

本文所述的催化剂可用于由烯烃制备环氧化物。因此,本文提供了烯烃环氧化的方法。方法可包括在氧化剂存在下和在有效环氧化烯烃以形成环氧化烯烃的条件下使烯烃与如本文所述的钛酸盐化硅石催化剂接触。

[0049]

本文所述的环氧化方法可包括分批环氧化方法或连续环氧化方法。

[0050]

在一些实施方案中,本文所述的催化剂导致相对较高的烯烃至产物的转化率。在一些实施方案中,至少约35mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约45mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约50mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约55mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约65mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约75mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。在一些实施方案中,至少约85mol%的烯烃在本文所述的环氧化方法中转化成环氧化烯烃。

[0051]

在本文所述的方法中可以使用任何氧化剂,即氧化试剂。在一些实施方案中,氧化试剂是氢过氧化物。在一些实施方案中,氢过氧化物是烷基氢过氧化物。在一些实施方案中,烷基具有1至约12个碳原子。在一些实施方案中,烷基是叔丁基。在一些实施方案中,氢过氧化物是芳烷基氢过氧化物。在一些实施方案中,芳烷基具有1至约24个碳原子。在一些实施方案中,芳烷基具有约1至约12个碳原子。在一些实施方案中,芳烷基是乙基苄基或异丙苯基。

[0052]

在一些实施方案中,氧化剂是有机氢过氧化物,如叔丁基氢过氧化物(tbhp)、异丙苯氢过氧化物(chp)、乙苯氢过氧化物或1-乙基丁基氢过氧化物(ebhp)。

[0053]

任何烯烃可用于本文所述的环氧化方法中。如本文所用,术语“烯烃”可指包括至少一个非芳族双键的任何烃基,如c

1-c

30

烃基。在一些实施方案中,烯烃具有1至24个碳原子。在一些实施方案中,烯烃具有1至12个碳原子。在一些实施方案中,烯烃是丙烯、1-辛烯或其组合。在一些实施方案中,烯烃被一个或多个其它官能团取代,如羟基或卤化物。

[0054]

烯烃与氧化剂的任何比率可用于本文所述的环氧化方法中。在一些实施方案中,烯烃与氧化剂的摩尔比为约1:1至约20:1,或约10:1至约12:1。

[0055]

在一些实施方案中,环氧化反应的至少一部分在液相中发生。在一些实施方案中,液相包括一种或多种液体(例如,一种或多种溶剂)或惰性稀释剂。在一些实施方案中,液体是氢过氧化物的烃前体(例如,相应的烷烃或醇)。例如,在一些实施方案中,如果氢过氧化物是叔丁基氢过氧化物,则可任选使用的液体可以是叔丁醇。

[0056]

本文所述的环氧化方法可以通过调节压力和/或温度来改进。在一些实施方案中,环氧化方法至少部分地在约25℃至约200℃的范围内的温度下进行。在一些实施方案中,温度在约50℃至约160℃的范围内。在一些实施方案中,温度在约70℃至约140℃的范围内。在一些实施方案中,环氧化方法至少部分地在约环境压力至大于大气压的压力下进行。在一些实施方案中,压力在约20psi至约1500psi的范围内。在一些实施方案中,丙烯用作烯烃,并且压力在约400psi至约1000psi的范围内。

[0057]

在一些实施方案中,环氧化反应包括多个阶段。例如,至少一部分反应物可以是气相,和/或至少一部分反应物可以是液相,和/或至少一部分催化剂可以是固相。在一些实施方案中,两种反应物均处于液相,并且催化剂处于固相,使得反应混合物中的催化剂非均相使用。

[0058]

在一些实施方案中,环氧化方法在任何商业上有用的反应器中进行。在一些实施方案中,反应器选自连续或间歇工艺反应器。反应器的非限制性示例包括固定床或浆料反应器。当使用这些反应器中的任一个时,反应还可以包括将反应物和催化剂与产物分离。在一些实施方案中,环氧化的方法包括分馏、选择性萃取、过滤和/或类似的分离技术。在一些实施方案中,任何未反应的反应物、液体和/或催化剂的至少一部分在环氧化反应中再使用。

[0059]

术语“一(a)”和“一(an)”以及“所述(the)”旨在包括多个替代方案,例如至少一个。例如,除非另有说明,否则“硅石载体”、“烯烃”等的公开内容旨在涵盖一种或多于一种的硅石载体、烯烃等的混合物或组合。

[0060]

在本文提供的说明书中,术语“包含”、“是”、“含有”、“具有”和“包括”以开放式方式使用,因此应解释为表示“包括但不限于”。当方法或系统以“包括”各种部件或步骤的方式被要求保护或描述时,方法或系统也可以“基本上由”或“由”各种组件或步骤“组成”,除非另有说明。

[0061]

本文可公开各种数值范围。当申请人公开或要求任何类型的范围时,除非另有说明,申请人的意图是单独地公开或要求这样的范围可以合理地涵盖的每个可能的数字,包括该范围的端点以及其中涵盖的任何子范围和子范围的组合。此外,本文公开的范围的数值端点是近似的。作为代表性示例,申请人在一个实施方案中公开了多个球形硅石珠粒具有约1cc/g至约2.5cc/g的孔体积。该范围应解释为涵盖约1cc/g至约2.5cc/g范围内的值,并且进一步涵盖“约”1.1cc/g、1.2cc/g、1.3cc/g、1.4cc/g、1.5cc/g、1.6cc/g、1.7cc/g、1.8cc/g、1.9cc/g、2cc/g、2.1cc/g、2.2cc/g、2.3cc/g、和2.4cc/g中的每一个,包括任何这些值之间的任何范围和子范围。

[0062]

在整个本技术中,术语“约”用于表示一个值包括误差的变化,例如对于设备、用于确定该值的方法或研究对象之间存在的变化。术语“约”用于暗示条件的自然变化并且表示值的正负5%的变化。在一些实施方案中,变化是值的加或减1%。

[0063]

在此描述的过程可以按各种实现方式中所希望的任何顺序来执行或执行。另外,在某些实现方式中,至少一部分过程可以并行地执行。此外,在某些实现方式中,可以执行少于或多于所描述的过程。

[0064]

受益于前述描述和相关附图中呈现的教导,本文阐述的本发明的许多修改和其他实施方式将是显而易见的。因此,应当理解,本发明不限于所公开的特定实现方式,并且修改和其它实现方式旨在包括在所附权利要求的范围内。

[0065]

实施例

[0066]

通过以下实施例进一步说明本发明,实施例不应以任何方式解释为对其范围施加限制。相反,应当清楚地理解,在阅读本文的描述之后,本领域的普通技术人员可以想到各种其他方面、实施方案、修改和其等同物,而不偏离本发明的精神或所附权利要求的范围。因此,通过考虑在此公开的主题的说明书和实践,其他方面对于本领域技术人员将是显而

易见的。

[0067]

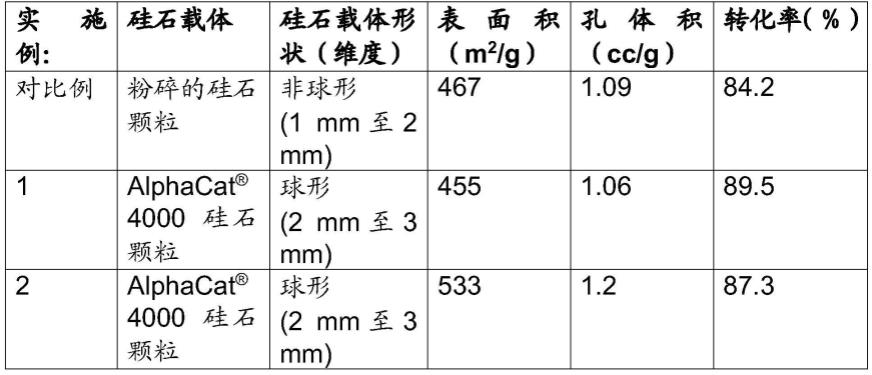

实施例1和2以及对比例(ce)-钛酸盐化硅石催化剂

[0068]

在该实施例中,制备两种钛酸盐化硅石催化剂并在环氧化工艺中测试。

[0069]

在该实施例中使用两种硅石载体来制备钛酸盐化硅石催化剂。第一种硅石载体包括4000硅石颗粒(pq公司,美国),其为球形颗粒,平均粒径为约2mm至约3mm,表面积为约455m2/g,孔体积为约1.06cc/g。第二种硅石载体包括4000硅石颗粒(pq公司,美国),其为球形颗粒,平均粒径为约2mm至约3mm,表面积为约533m2/g,孔体积为约1.2cc/g。

[0070]

本实施例的两种硅石载体通过使用标准钛酸盐化程序用ticl4蒸汽处理各硅石载体来制备(参见例如美国专利申请no.10,017,484,其通过引用并入本文)。然后将钛酸盐化的硅石载体在空气中在700℃下煅烧2小时,随后用水蒸汽处理,并在200℃下用六甲基二硅氮烷(hmds)处理。

[0071]

在辛烯/1-乙基丁基氢过氧化物环氧化工艺中测试用该实施例的4000硅石颗粒制备的每种钛酸盐化硅石催化剂的性能。使用用苛性碱洗涤并用co2/h2o处理以除去钠的posm氧化器流出物(在乙苯中~7-9%ebhp,eb)进行辛烯环氧化测试。使用在1ml辛烯和5ml posm氧化物的混合物中的0.05g催化剂,测试温度为70℃持续3小时。

[0072]

为了比较的目的,还测试了通过前述方法制备的具有粉碎硅石颗粒的钛酸盐化催化剂载体的性能。这些测试的结果如下表所示:

[0073]

表1:实施例的结果

[0074][0075]

表1的数据表明球形硅石颗粒(即硅石珠粒)在环氧化反应中胜过粉碎的硅石颗粒。

[0076]

实施例的丙烯环氧化反应条件

[0077]

还在丙烯环氧化条件下测试催化剂。反应器id为0.62”;它具有1/8”od热电偶套管并且包括用于加热的油夹套。反应器压力为800psig。反应器的进料是50g/h的纯丙烯和150g/h的苛性碱洗涤和干燥的ebhp氧化物,其含有约9%ebhp、88%乙苯,其余为甲基苄醇和苯乙酮。加热该反应器以转化50%的ebhp进料。使用轴向热电偶测量催化剂床的温度。该反应器含有3克如实施例1所述的球形催化剂。运行100小时后,转化50%ebhp所需的催化剂温度为54.4℃(130

°

f)。运行500小时后,转化50%ebhp所需的催化剂温度为76.7℃(170

°

f)。将来自该反应器的流出物进料至第二反应器,该第二反应器含有6克具有相同运行小时数的相同实施例1催化剂。调节第二反应器的温度以转化99%的进料到第一反应器的ebhp。在运行100小时时,产生的环氧丙烷对两个反应器中消耗的ebhp的摩尔选择性为98.0%。在运行500小时时,产生的环氧丙烷对两个反应器中消耗的ebhp的摩尔选择性为97.1%。在运行550小时后,除去实施例1的催化剂,测得其压碎强度平均为10.4lb力。

[0078]

对上述对比例(ce)催化剂进行类似的测试。操作条件与上述实施例1相同。该催化剂是非球形的,但由具有约1mm直径的粉碎硅胶制成。在运行100小时之后,第一反应器的3克催化剂床需要60℃(140

°

f)来转化进料至其的ebhp的50%。在运行500小时之后,第一反应器的3克催化剂床需要82.2℃(180

°

f)来转化进料至其的ebhp的50%。将来自第一反应器的流出物进料至含有6克具有相同运行时间的相同催化剂的第二反应器。调节温度以转化99%的ebhp。在运行100小时时,由两个反应器产生的环氧丙烷对ebhp消耗的摩尔选择性为96.7%。在运行500小时时,由两个反应器产生的环氧丙烷对ebhp消耗的摩尔选择性为98.0%。在运行550小时后,移除对比例(ce)催化剂,测得其压碎强度平均为3.5lb力。

[0079]

这些实施例的结论是实施例1的球形催化剂更有活性并且具有高得多的压碎强度,如下表2中所提供。

[0080]

表2:实施例的结果

[0081]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1